定位基准选择总结

- 格式:ppt

- 大小:1.42 MB

- 文档页数:40

机械加工过程中定位精基准的选择原则机械加工过程中,定位精基准的选择原则是确保工件在加工过程中能够准确、稳定地定位和固定,以保证加工精度和质量。

选择适合的定位基准是机械加工中非常关键的一步,下面将从深度和广度两个维度,对机械加工过程中定位精基准的选择原则进行探讨。

一、深度探讨1. 标定精度要求:在选择定位精基准时,首先需要明确工件的标定精度要求。

不同的工件在加工过程中对精度的要求不同,有些工件可能对定位精度要求非常高,而有些工件则相对要求较低。

在选择定位基准时,需要根据工件的实际情况来确定标定精度要求。

2. 工艺要求:除了标定精度要求外,还需要考虑工艺要求。

不同的机械加工工艺可能需要不同的定位基准,对于平面加工,可以选择平面作为定位基准;对于轴向加工,可以选择轴线作为定位基准。

在选择定位基准时,需要考虑到实际的工艺要求。

3. 加工方式:加工方式也是选择定位基准的一个重要因素。

在机械加工过程中,常用的加工方式有铣削、车削、钻削等。

不同的加工方式对定位基准的要求不同,有些加工方式可能需要更多的定位精基准来确保加工质量。

在选择定位基准时,需要根据加工方式来确定合适的定位基准数量和位置。

4. 可靠性和可重复性:选择定位基准还需要考虑到其可靠性和可重复性。

定位基准需要能够在加工过程中保持稳定且精确,以确保加工精度的稳定和一致性。

在选择定位基准时,需要选择质量可靠、稳定性好的基准。

二、广度回顾1. 平面基准:平面基准是机械加工中常用的一种定位基准。

其特点是平面位置的确定性好,适用于平面加工和平面位置的确定。

2. 轴线基准:轴线基准也是机械加工中常用的一种定位基准。

其特点是轴线位置的确定性好,适用于轴向加工和轴线位置的确定。

3. 圆心基准:圆心基准适用于圆形零件的加工。

通过确定圆心位置,可以确保圆形零件在加工过程中的定位和圆度要求。

4. 角度基准:角度基准适用于需要确定角度位置的加工任务。

通过确定角度位置,可以确保加工过程中的角度要求。

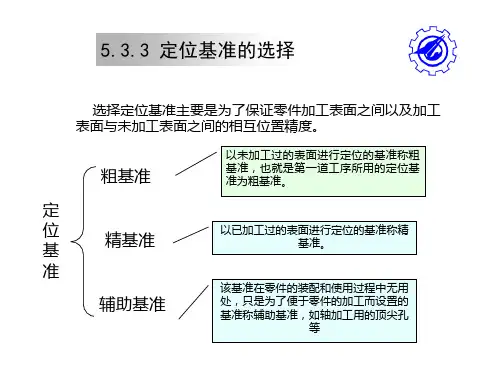

定位基准的选择一、定位基准的概念和类型在加工时,用以确定零件在机床的正确位置所采用的基准,称为定位基准。

它是工件上与夹具定位元件直接接触的点、线或面。

如图11-14a所示零件,加工平面F和C时是通过平面A和D放在夹具上定位的,所以,平面A和D是加工平面F和C的定位基准。

又如图11-14b所示的齿轮,加工齿形时是以内孔和一个端面作为定位基准的。

根据工件上定位基准的表面状态不同,定位基准又分为精基准和粗基准。

精基准是指已经经过机械加工的定位基准,而没有经过机械加工的定位基准为粗基准。

图11-4基准分析二、精基准的选择定位基准的选择应先选择精基准,再根据精基准的加工选择粗基准。

选择精基准时,主要应考虑保证加工精度和工件安装方便可靠。

其选择原则如下:1.基准重合原则即选用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。

当设计基准与定位基准不重合时,在加工误差中将会增加一个误差值,其值大小等于设计基准和定位基准之间的尺寸误差,这就是基准不重合误差。

当基准重合时,则没有基准不重合误差。

图11-5表示具有相交孔的轴承座准备镗以O-O为中心线的孔。

在该工序之前,零件的M、H、K 平面已加工好,并且M-H、H-K之间的尺寸为C+T C及B+T B。

本工序要求镗出的孔中心线O-O距K表面的尺寸为A+T A。

为此,工件可以考虑几个定位加工方案:图11-15b所示方案以M面为定位基准。

加工时采用“调整法”加工,即镗杆中心线距机床工件台或夹具定位元件工作表面间的位置已经调好,固定不变。

这时获得的尺寸A的大小将和M-K面间的可能相对位置变化有关,其最大可能位置变化为尺寸B和C的公差之和,即ΔB =T B +T C图11-15c所示方案以H面为定位基准。

因工序基准与定位基准不重合而引起的A尺寸的误差仅是H-K间的位置变化,即ΔB = T B图11-15d所示方案以设计基准K面为定位基准,此时δ基准不重合= 0由上例可知,加工中最好直接用设计基准作为定位基准,以便消除基准不重合误差。

定位基准的选择原则定位基准是指在定位系统中用于确定物体或位置的参考点或参考物。

在现代社会中,定位系统已经广泛应用于导航、地图、航空航天等领域。

选择适当的定位基准对于确保定位的准确性和可靠性至关重要。

选择定位基准应考虑其准确性和稳定性。

准确性是指基准所提供的位置信息与实际位置的偏差程度。

稳定性则是指基准的位置信息是否会随时间发生变化。

为了确保定位系统的准确性和长期稳定性,选择具有高精度和稳定性的基准是必要的。

选择定位基准还应考虑其普适性和可用性。

普适性是指基准是否适用于不同地理区域和各种环境条件下的定位需求。

可用性则是指基准的数据和信息是否容易获取和使用。

为了使定位系统具有广泛的适用性和便利性,选择普适性强、可用性高的基准是关键。

选择定位基准还应考虑其国际标准性和互操作性。

国际标准性是指基准是否符合国际标准和规范,以便与其他国家和地区的定位系统进行互操作。

互操作性则是指基准是否能够与其他定位系统无缝连接和交互。

为了实现全球定位系统的互联互通,选择符合国际标准和具有良好互操作性的基准是非常重要的。

在选择定位基准时,还应考虑其可靠性和安全性。

可靠性是指基准的数据和信息是否可靠并能够长期保持。

安全性则是指基准的数据和信息是否受到保护,防止被非法获取和篡改。

为了保证定位系统的可靠性和安全性,选择具有高可靠性和良好安全性的基准是必要的。

选择定位基准时应综合考虑准确性、稳定性、普适性、可用性、国际标准性、互操作性、可靠性和安全性等因素。

只有在各方面都兼顾的基准才能满足现代定位系统的需求。

作为定位系统的用户,我们应当根据具体需求和应用场景选择合适的定位基准。

在实际应用中,我们可以借助专业机构和专家的建议,参考相关的技术文献和资料,以及进行实地测试和验证,以确保选择的定位基准符合要求并能够满足我们的需求。

选择定位基准是定位系统设计和应用中的重要环节。

在选择定位基准时,我们应综合考虑准确性、稳定性、普适性、可用性、国际标准性、互操作性、可靠性和安全性等因素,以确保定位系统的准确性、可靠性和可用性。

机械加工定位基准的选择原则机械加工过程中,定位基准的选择合理与否决定零件质量的好坏,对能否保证零件的尺寸精度和相互位置精度要求,以及对零件各表面间的加工顺序安排都有很大影响,当用夹具安装工件时,定位基准的选择还会影响到夹具结构的复杂程度。

因此,定位基准的选择是一个很重要的工艺问题。

一粗基准的选择原则选择粗基准时,主要要求保证各加工面有足够的余量,使加工面与不加工面间的位置符合图样要求,并特别注意要尽快获得精基面。

具体选择时应考虑下列原则:(1) 选择重要表面为粗基准为保证工件上重要表面的加工余量小而均匀,则应选择该表面为粗基准。

所谓重要表面一般是工件上加工精度以及表面质量要求较高的表面,如床身的导轨面,车床主轴箱的主轴孔,都是各自的重要表面。

因此,加工床身和主轴箱时,应以导轨面或主轴孔为粗基准。

如图1所示。

图1 图2(2) 选择不加工表面为粗基准为了保证加工面与不加工面间的位置要求,一般应选择不加工面为粗基准。

如果工件上有多个不加工面,则应选其中与加工面位置要求较高的不加工面为粗基准,以便保证要求,使外形对称等。

如图2所示的工件,毛坯孔与外圆之间偏心较大,应当选择不加工的外圆为粗基准,将工件装夹在三爪自定心卡盘中,把毛坯的同轴度误差在镗孔时切除,从而保证其壁厚均匀。

(3) 选择加工余量最小的表面为粗基准在没有要求保证重要表面加工余量均匀的情况下,如果零件上每个表面都要加工,则应选择其中加工余量最小的表面为粗基准,以避免该表面在加工时因余量不足而留下部分毛坯面,造成工件废品。

(4) 选择较为平整光洁、加工面积较大的表面为粗基准以便工件定位可靠、夹紧方便。

(5) 粗基准在同一尺寸方向上只能使用一次因为粗基准本身都是未经机械加工的毛坯面,其表面粗糙且精度低,若重复使用将产生较大的误差。

二精基准的选择原则(1) 基准重合原则即选用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。