定位基准的选择

- 格式:ppt

- 大小:3.11 MB

- 文档页数:49

机械加工过程中定位精准基准选择的原则与方法标题:机械加工过程中定位精准基准选择的原则与方法引言:在机械加工过程中,定位精准基准的选择是确保加工零件尺寸精度和装配精度的关键因素。

本文将探讨机械加工中定位精准基准的选择原则与方法,帮助读者更好地理解和应用。

正文:I. 定位基准的定义和重要性定位基准是指在机械加工过程中,用于确定零件位置和相对运动的参考面、轴线或点。

选择合适的定位基准对于保证零件的精度和功能至关重要。

下面将介绍定位基准的几个关键要素。

A. 参考面:定位基准应该选择明确、易于加工和测量的平面、轴线或点作为参考。

B. 相对运动:定位基准的选择要考虑与其他零件的相对运动关系,确保装配过程中零件的位置和相对运动符合设计要求。

II. 定位精准基准的选择原则在选择定位精准基准时,需要遵循一些基本原则,以确保最终结果的准确性和稳定性。

A. 最小化误差传递:选择定位精准基准时,应尽量减小对其它基准和零件制造造成的误差传递,以保证整体加工精度。

B. 兼顾加工简易性:定位精准基准的选择应考虑加工的可行性和成本因素,避免过于复杂和昂贵的定位方案。

C. 考虑装配要求:定位精准基准的选择应与零件的装配要求相匹配,确保零件能够正确、高效地装配。

III. 定位精准基准的选择方法在选择定位精准基准时,可以结合以下方法来指导决策过程。

A. 定性分析:对待加工零件的形状、复杂程度以及装配要求进行定性分析,确定各个方面的重要性和优先级。

B. 实验验证:通过实验方法,验证候选定位精准基准的可行性和适用性。

比较不同方案的加工难度、装配精度和成本,选取对零件性能和装配要求最优的方案。

C. 数学模拟:利用数学模型和计算机仿真技术,模拟不同定位精准基准方案对零件加工和装配性能的影响,确保选择的方案能够满足设计要求。

IV. 观点和理解在机械加工中,选择合适的定位精准基准是确保零件尺寸精度和装配精度的关键因素。

通过深入理解定位精准基准的定义和重要性,以及遵循选择原则和方法,我们可以有效地选择适合特定加工需求的定位精准基准。

定位基准的选择原则包括以下几点:

1. 基准重合原则:尽量使工作的定位基准与设计基准重合,以避免产生基准不符误差。

2. 基准统一原则:尽量用精基准作定位基准,以保证有足够的定位精度。

3. 稳定可靠原则:应使工作安装稳定,使在加工过程中因切削或压力而引起的变形最小。

4. 方便操作原则:应使工件定位方便,夹紧可靠,便于操作,夹具结构简单。

5. 经济性好原则:应尽量选择价格较低的基准面,以提高经济性。

总之,在选择定位基准时,需要综合考虑上述原则,以选择最合适的基准面,从而保证加工精度和生产效率。

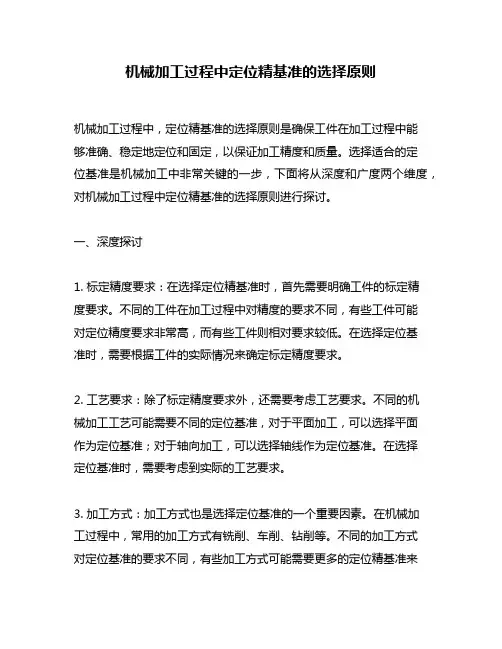

机械加工过程中定位精基准的选择原则机械加工过程中,定位精基准的选择原则是确保工件在加工过程中能够准确、稳定地定位和固定,以保证加工精度和质量。

选择适合的定位基准是机械加工中非常关键的一步,下面将从深度和广度两个维度,对机械加工过程中定位精基准的选择原则进行探讨。

一、深度探讨1. 标定精度要求:在选择定位精基准时,首先需要明确工件的标定精度要求。

不同的工件在加工过程中对精度的要求不同,有些工件可能对定位精度要求非常高,而有些工件则相对要求较低。

在选择定位基准时,需要根据工件的实际情况来确定标定精度要求。

2. 工艺要求:除了标定精度要求外,还需要考虑工艺要求。

不同的机械加工工艺可能需要不同的定位基准,对于平面加工,可以选择平面作为定位基准;对于轴向加工,可以选择轴线作为定位基准。

在选择定位基准时,需要考虑到实际的工艺要求。

3. 加工方式:加工方式也是选择定位基准的一个重要因素。

在机械加工过程中,常用的加工方式有铣削、车削、钻削等。

不同的加工方式对定位基准的要求不同,有些加工方式可能需要更多的定位精基准来确保加工质量。

在选择定位基准时,需要根据加工方式来确定合适的定位基准数量和位置。

4. 可靠性和可重复性:选择定位基准还需要考虑到其可靠性和可重复性。

定位基准需要能够在加工过程中保持稳定且精确,以确保加工精度的稳定和一致性。

在选择定位基准时,需要选择质量可靠、稳定性好的基准。

二、广度回顾1. 平面基准:平面基准是机械加工中常用的一种定位基准。

其特点是平面位置的确定性好,适用于平面加工和平面位置的确定。

2. 轴线基准:轴线基准也是机械加工中常用的一种定位基准。

其特点是轴线位置的确定性好,适用于轴向加工和轴线位置的确定。

3. 圆心基准:圆心基准适用于圆形零件的加工。

通过确定圆心位置,可以确保圆形零件在加工过程中的定位和圆度要求。

4. 角度基准:角度基准适用于需要确定角度位置的加工任务。

通过确定角度位置,可以确保加工过程中的角度要求。

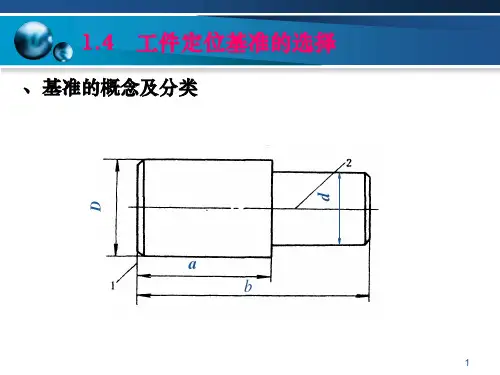

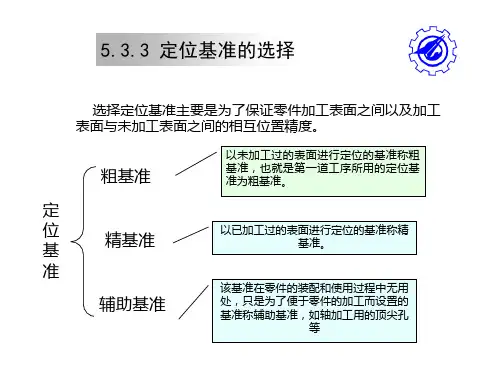

定位基准的选择一、定位基准的概念和类型在加工时,用以确定零件在机床的正确位置所采用的基准,称为定位基准。

它是工件上与夹具定位元件直接接触的点、线或面。

如图11-14a所示零件,加工平面F和C时是通过平面A和D放在夹具上定位的,所以,平面A和D是加工平面F和C的定位基准。

又如图11-14b所示的齿轮,加工齿形时是以内孔和一个端面作为定位基准的。

根据工件上定位基准的表面状态不同,定位基准又分为精基准和粗基准。

精基准是指已经经过机械加工的定位基准,而没有经过机械加工的定位基准为粗基准。

图11-4基准分析二、精基准的选择定位基准的选择应先选择精基准,再根据精基准的加工选择粗基准。

选择精基准时,主要应考虑保证加工精度和工件安装方便可靠。

其选择原则如下:1.基准重合原则即选用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。

当设计基准与定位基准不重合时,在加工误差中将会增加一个误差值,其值大小等于设计基准和定位基准之间的尺寸误差,这就是基准不重合误差。

当基准重合时,则没有基准不重合误差。

图11-5表示具有相交孔的轴承座准备镗以O-O为中心线的孔。

在该工序之前,零件的M、H、K 平面已加工好,并且M-H、H-K之间的尺寸为C+T C及B+T B。

本工序要求镗出的孔中心线O-O距K表面的尺寸为A+T A。

为此,工件可以考虑几个定位加工方案:图11-15b所示方案以M面为定位基准。

加工时采用“调整法”加工,即镗杆中心线距机床工件台或夹具定位元件工作表面间的位置已经调好,固定不变。

这时获得的尺寸A的大小将和M-K面间的可能相对位置变化有关,其最大可能位置变化为尺寸B和C的公差之和,即ΔB =T B +T C图11-15c所示方案以H面为定位基准。

因工序基准与定位基准不重合而引起的A尺寸的误差仅是H-K间的位置变化,即ΔB = T B图11-15d所示方案以设计基准K面为定位基准,此时δ基准不重合= 0由上例可知,加工中最好直接用设计基准作为定位基准,以便消除基准不重合误差。

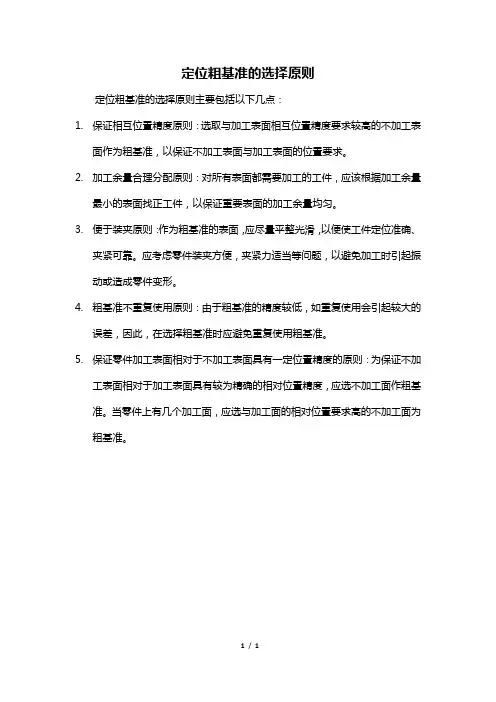

定位粗基准的选择原则

定位粗基准的选择原则主要包括以下几点:

1.保证相互位置精度原则:选取与加工表面相互位置精度要求较高的不加工表

面作为粗基准,以保证不加工表面与加工表面的位置要求。

2.加工余量合理分配原则:对所有表面都需要加工的工件,应该根据加工余量

最小的表面找正工件,以保证重要表面的加工余量均匀。

3.便于装夹原则:作为粗基准的表面,应尽量平整光滑,以便使工件定位准确、

夹紧可靠。

应考虑零件装夹方便,夹紧力适当等问题,以避免加工时引起振动或造成零件变形。

4.粗基准不重复使用原则:由于粗基准的精度较低,如重复使用会引起较大的

误差,因此,在选择粗基准时应避免重复使用粗基准。

5.保证零件加工表面相对于不加工表面具有一定位置精度的原则:为保证不加

工表面相对于加工表面具有较为精确的相对位置精度,应选不加工面作粗基准。

当零件上有几个加工面,应选与加工面的相对位置要求高的不加工面为粗基准。

1/ 1。