尺寸公差、形位公差、表面粗糙度三者的关系

- 格式:pdf

- 大小:190.49 KB

- 文档页数:3

同一工件上所标注的尺寸公差要求小还是形位公差要求小?尺寸公差与形位公差是否有联系?1.形位公差要小,两都有联系。

2.表面形状公差(t),尺寸公差(T)及表面粗糙度Ra,Rz有一定相互关系的:t≈0.6T 则Ra≤0.05T,Rz≤0.2T;t≈0.4T 则Ra≤0.025T,Rz≤0.1T;t≈0.25T 则Ra≤0.012T,Rz≤0.05T;t<0.25T 则Ra≤0.015T,Rz≤0.06T;3.尺寸公差有标准公差\极限公差形位公差共有14个,根据零件的功能要求,有时尺寸公差与形位公差之间应遵循一些特定的关系,也就是尺寸公差控制形位公差;形位公差补偿给尺寸公差。

图样上给定的每一尺寸和形状\位置要求均是独立的并分别满足要求的原则,这是独立原则粗糙度是根据配合来定的4.除了独立原则和包容原则外还有最大和最小实体要求及其各自的可逆要求.到底使用哪种原则和要求要看具体情况.对于孔轴配合来说,包容原则和最大最小实体要求都是常用的,这些要求的目的是在保证配合的同时根据形位误差适当的放宽对尺寸公差的要求,允许部分尺寸超差的零件合格,降低加工难度和成本.5.尺寸公差与形位公差的联系要在实践中细细体会。

例如:一、一块矩形板上有四个孔。

四个孔的相对位置要求很高(因为相应的装配是一组轴类零件),而孔本身的加工要求不高(相应装配的轴类件其单个的表面精度低或是很松的间隙配合等),这时的形位公差的要求高于尺寸公差的;二、一块板上有一孔。

这孔的装配要求很高(装配上相应的轴类零件后要求板与轴件的垂直度相当高),这时尺寸的公差的要求可能就要高于形位公差了。

公差的设计就是要保障装配的实现,本着这个原则就可以了。

6.尺寸分为绝对尺寸和关联尺寸,如果是关联尺寸,就和形位公差挂上钩了哟7. Sorry,一条好的经验法则:1/3D<Ra*10<1/2D,Ra粗糙度,D为尺寸公差,更正8.我觉得我们国家的习惯比较好,形位公差不大于尺寸公差。

轴承应用知识:公差与配合、形位公差和表面粗糙度GB/T 1800中,孔(或)轴的基本尺寸,最大极限尺寸和最小极限尺寸的关系如图9-1所示。

在实际应用中,常常简化,即不画出孔(或轴),仅用公差带图来表示其基本尺寸、尺寸公差及偏差的关系,如图9-2所示。

基本偏差是确定公差带相对零线位置的那个极限偏差,它可以是上偏差或下偏差,一般为靠近零线的那个偏差。

如图9-2 所示的基本偏差为下偏差。

基本偏差代号,对孔用大写字母A,B…,ZC表示,对轴用小写字母a,b,…,zc表示,如图9-3 所示。

图9-1尺寸关系图图9-2公差带图图9-3基本偏差系列标准公差等级代号用符号IT和数字组成,例如IT7,当其与代表基本偏差的字母一起组成公差带时,省略IT字母。

例如:H7表示孔的公差带为7级;h7表示轴的公差带为7级。

标准公差等级分IT01、ITO、IT1、…,IT18共20级,基本尺寸为0~800mm的各级标准公差数值见表9-8.1。

配合用相同的基本尺寸后跟孔、轴的公差带表示。

例如:φ52H7/g 6。

配合分基孔制配合和基轴制配合。

在一般情况下,优先选用基孔制配合。

配合有间隙配合、过渡配合和过盈配合,这取决于孔、轴公差带的相互关系。

表9-8.1 标准公差数值(GB/T1800.3-98摘录)μm基本尺寸/mm标准公差等级IT1IT2IT3IT4IT5IT6IT7IT8IT9IT10I T11IT12IT13IT14IT15IT16IT17IT18≤30.8 1.22346101425406010014025040060010001400 >3~61 1.5 2.5458121830487512018030048075012001800 >6~101 1.5 2.5469152236589015022036058090015002200 >10~18 1.223581118274370110180270430700110018002700 >18~30 1.5 2.54691321335284130210330520840130021003300 >30~50 1.5 2.54711162539621001602503906201000160025003900 >50~80235813193046741201903004607401200190030004600 >80~1202.5461015223554871402203505408701400220035005400 >120~1803.558121825406310016025040063010001600250040006300 >180~2504.5710142029467211518529046072011501850290046007200>250~3156812162332528113021032052081013002100320052008100 >315~4007913182536578914023036057089014002300360057008900 >400~50081015202740639715525040063097015502500400063009700 >500~63091116223044701101752804407001100175028004400700011000 >630~800101318253550801252003205008001250200032005000800012500注:1、基本尺寸大于500mm的IT 1至 IT 5 的数值为试行的。

谈表面粗糙度与尺寸公差及形位公差间的协调关系1. 引言在制造过程中,为确保工件的质量和功能的可靠性,不同的工艺参数和控制要求会对工件进行多个方面的规定和要求,其中包括表面粗糙度、尺寸公差和形位公差。

本文将详细探讨这三个方面之间的协调关系,并分析它们对产品质量的影响。

2. 表面粗糙度表面粗糙度是指工件表面的形貌特征,通常用平均粗糙度Ra来表示。

表面粗糙度对工件的摩擦、密封、润滑、耐磨性等性能有重要影响,并与尺寸公差和形位公差密切相关。

2.1 表面粗糙度对尺寸公差的影响•表面粗糙度较大的工件,其尺寸公差应较大,以避免由于表面形貌不规则而导致的尺寸测量误差。

•当工件表面粗糙度要求较高时,应缩小尺寸公差,以保证工件的尺寸测量结果与实际情况更接近。

2.2 表面粗糙度对形位公差的影响•表面粗糙度较大的工件,其形位公差应较大,以容纳表面形貌不规则引起的位移误差。

•当工件表面粗糙度要求较高时,应缩小形位公差,以确保工件的形状和位置误差在可接受范围内。

3. 尺寸公差尺寸公差是指工件的尺寸允许偏差范围,常用于控制工件的几何形状和尺寸精度。

在制造过程中,尺寸公差的合理设置可以保证工件的互换性和可靠性。

3.1 尺寸公差对表面粗糙度的影响•大尺寸公差的工件,可能在加工过程中产生较大的表面粗糙度。

•当工件表面粗糙度要求较高时,应缩小尺寸公差,以减少加工过程中对表面质量的影响。

3.2 尺寸公差对形位公差的影响•大尺寸公差的工件,其形位公差应较大,以容纳加工误差和装配误差。

•当工件形位精度要求较高时,应缩小尺寸公差,以确保工件的形状和位置误差在可接受范围内。

4. 形位公差形位公差是指工件的形状和位置要求,用于描述工件的几何关系。

形位公差的合理设置可以确保工件在装配过程中满足设计要求,并保证产品的性能和可靠性。

4.1 形位公差对表面粗糙度的影响•较大的形位公差要求可能导致工件表面粗糙度的增加。

•当工件表面粗糙度要求较高时,应缩小形位公差,以减少对表面质量的影响。

尺寸公差、形位公差、表面粗糙度数值上的关系一、尺寸公差、形位公差、表面粗糙度数值上的关系1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

模具零件的公差配合、形位公差及表面粗糙度要求2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。

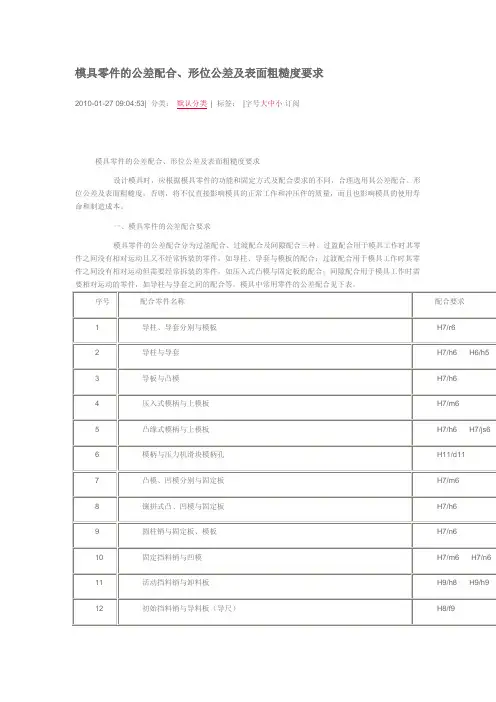

一、模具零件的公差配合要求模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。

过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。

模具中常用零件的公差配合见下表。

二、模具零件的形公差形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。

根据模具零件的技术要求,应合理选用其形位公差的种类及数值。

模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下:1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。

2.滚动式导柱模架的模座平行度公差采用公差等级4级。

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

>25~40>40~63>63~100>100~160>160~250>250~400公差等级5公差值0.0100.0120.0150.0200.0250.030注:1.基本尺寸是指被测零件的短边长度。

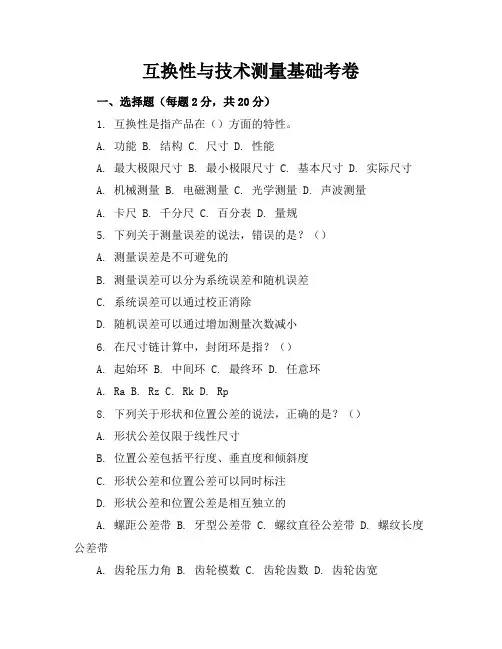

互换性与技术测量基础考卷一、选择题(每题2分,共20分)1. 互换性是指产品在()方面的特性。

A. 功能B. 结构C. 尺寸D. 性能A. 最大极限尺寸B. 最小极限尺寸C. 基本尺寸D. 实际尺寸A. 机械测量B. 电磁测量C. 光学测量D. 声波测量A. 卡尺B. 千分尺C. 百分表D. 量规5. 下列关于测量误差的说法,错误的是?()A. 测量误差是不可避免的B. 测量误差可以分为系统误差和随机误差C. 系统误差可以通过校正消除D. 随机误差可以通过增加测量次数减小6. 在尺寸链计算中,封闭环是指?()A. 起始环B. 中间环C. 最终环D. 任意环A. RaB. RzC. RkD. Rp8. 下列关于形状和位置公差的说法,正确的是?()A. 形状公差仅限于线性尺寸B. 位置公差包括平行度、垂直度和倾斜度C. 形状公差和位置公差可以同时标注D. 形状公差和位置公差是相互独立的A. 螺距公差带B. 牙型公差带C. 螺纹直径公差带D. 螺纹长度公差带A. 齿轮压力角B. 齿轮模数C. 齿轮齿数D. 齿轮齿宽二、填空题(每题2分,共20分)1. 互换性按其范围可分为______互换性和______互换性。

2. 尺寸公差带由______和______组成。

3. 技术测量按测量方法可分为______测量、______测量和______测量。

4. 测量误差分为______误差和______误差。

5. 尺寸链的计算方法有______法和______法。

6. 表面粗糙度的评定参数有______、______和______。

7. 形状公差包括______、______和______等。

8. 位置公差包括______、______和______等。

9. 螺纹的公差带包括______公差带、______公差带和______公差带。

10. 齿轮的互换性主要取决于______、______和______等参数。

三、简答题(每题10分,共30分)1. 简述互换性的概念及其在机械制造业中的意义。

h5公差标准H5公差标准是指一种用于规定公差范围的标准,其目的是为了保证零部件的互换性和精度。

H5公差标准通常适用于机械制造、电子制造等领域,其标准包括尺寸公差、形位公差、表面粗糙度等多个方面。

一、尺寸公差尺寸公差是指零件尺寸的允许变动量,其数值是以标准公差等级(IT)表示的。

H5公差标准中规定了16个公差等级,从IT01到IT16,其中IT01为最高精度等级,IT16为最低精度等级。

在机械制造中,根据不同的使用场合和精度要求,选择合适的公差等级是至关重要的。

二、形位公差形位公差是指零件形状和位置精度的允许变动量,包括直线度、平面度、圆度、圆柱度等。

H5公差标准中规定了形位公差的等级分为12个等级(T1至T12),其中T1为最高精度等级,T12为最低精度等级。

在机械制造中,对于重要的零部件,需要选择合适的形位公差等级以保证其互换性和精度。

三、表面粗糙度表面粗糙度是指零件表面微观不平度的允许变动量,其数值是以轮廓算术平均偏差(Ra)表示的。

H5公差标准中规定了表面粗糙度的等级分为18个等级(R1至R18),其中R1为最高精度等级,R18为最低精度等级。

在机械制造中,对于配合表面和耐磨性要求较高的表面,需要选择合适的表面粗糙度等级以保证其互换性和精度。

四、配合制度H5公差标准中还规定了配合制度,包括基孔制和基轴制两种。

基孔制是指以孔为基准件,与孔相配合的轴为辅助件;基轴制是指以轴为基准件,与轴相配合的孔为辅助件。

在机械制造中,根据不同的使用场合和配合要求,选择合适的配合制度是至关重要的。

总之,H5公差标准是一种重要的标准,其目的是为了保证零部件的互换性和精度。

在机械制造、电子制造等领域,了解和掌握H5公差标准对于提高产品质量和生产效率都具有重要意义。

在实际应用中,需要根据不同的使用场合和精度要求,选择合适的公差等级和配合制度,以确保产品的质量和性能。

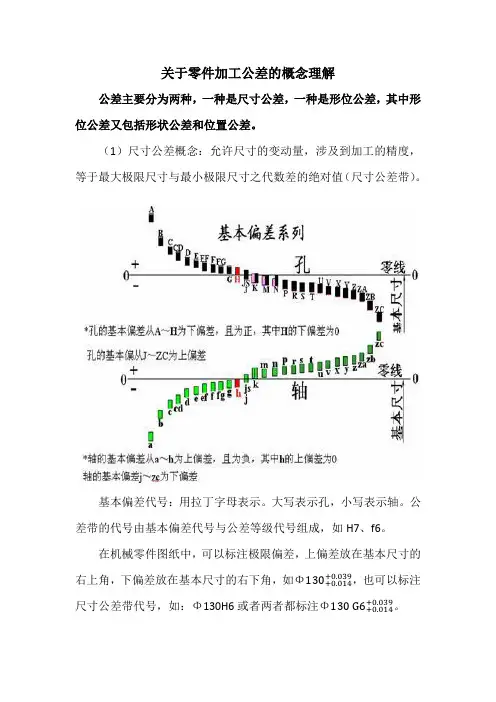

关于零件加工公差的概念理解公差主要分为两种,一种是尺寸公差,一种是形位公差,其中形位公差又包括形状公差和位置公差。

(1)尺寸公差概念:允许尺寸的变动量,涉及到加工的精度,等于最大极限尺寸与最小极限尺寸之代数差的绝对值(尺寸公差带)。

基本偏差代号:用拉丁字母表示。

大写表示孔,小写表示轴。

公差带的代号由基本偏差代号与公差等级代号组成,如H7、f6。

在机械零件图纸中,可以标注极限偏差,上偏差放在基本尺寸的+0.039,也可以标注右上角,下偏差放在基本尺寸的右下角,如Φ130+0.014+0.039。

尺寸公差带代号,如:Φ130H6或者两者都标注Φ130 G6+0.014标准公差IT(ISO Tolerance):是国标规定的,用以确定公差带大小的任一公差值。

它等于公差等级系数和公差单位的乘积。

即:IT=a*ia——公差等级系数,确定公差等级的参数。

I——计算公差的基本单位。

与基本尺寸呈一定的线性关系。

例如:基本尺寸为20mm,求IT6、IT7的公差值。

解:基本尺寸20mm,属于18~30mm,则D= √18X30=23.24mm,i=0.45X3√D+0.001XD=1.31μm查表的IT6的a为10,IT7的a为16即IT6=10 ×1.31μm=13.1μm≈13 μmIT7=16 ×1.31μm=20.96 μm ≈21 μm此为计算过程,也可以通过查询基本尺寸与标准公差等级表(如下表)进行查询得知,这种方法更便捷。

根据公差等级不同,国标规定标准公差分为20个等级,即IT01、IT0、IT1、IT2、…、IT18。

从IT01到IT18,等级依次降低,而相应的标准公差值依次增大。

标准公差等级越高,其基本尺寸对应的公差值越低,加工精度越高,加工难度及成本也越高。

下面这个表是IT公差等级表,可以根据基本尺寸与标准公差IT等级,查询公差值。

IT公差等级表例如:判断下列两个孔的精度高低+0.039(1)Φ20±0.010 (2)Φ130+0.014解:查上述表可知,(1)的公差为20,基本尺寸在18-30之间,在表内查询后得知为IT7等级;(2)的公差为25,在表内查询后得知为IT6等级。

尺寸公差、形位公差、表面粗糙度数值上的关系尺寸公差、形位公差和表面粗糙度是机械制造中三个重要的质量控制指标,它们在数值上存在一定的关系。

1.尺寸公差尺寸公差是指零件的实际尺寸与公称尺寸之间的差异。

它反映了零件的制造精度和尺寸的一致性。

尺寸公差是机械制造过程中最基本的控制因素,它决定了零件的装配性和工作性能。

在机械制造中,尺寸公差通常采用极限偏差或标准公差来控制。

极限偏差是指实际尺寸允许的最大和最小值,标准公差是指根据制造精度要求规定的公差值。

2.形位公差形位公差是指零件的形状和位置误差。

它反映了零件的几何精度和形状的一致性。

形位公差包括直线度、平面度、圆度、圆柱度等,这些公差的控制对于保证零件的稳定性和工作性能至关重要。

形位公差与尺寸公差之间存在密切的关系。

一些形位公差要求可以通过控制尺寸公差来实现,例如孔的直径公差可以影响孔的圆度和圆柱度。

因此,在机械制造过程中,需要综合考虑尺寸公差和形位公差的要求,以确保零件的质量和性能。

3.表面粗糙度表面粗糙度是指零件表面的微观不平度。

它反映了零件表面的粗糙程度和微观几何精度。

表面粗糙度对于零件的耐磨性、耐腐蚀性和疲劳强度等具有重要影响。

表面粗糙度的数值与尺寸公差和形位公差之间存在一定的关系。

在机械制造过程中,可以通过控制切削参数、刀具几何形状和材料等来控制表面粗糙度。

同时,合理的表面粗糙度也可以提高零件的尺寸精度和形位精度。

综上所述,尺寸公差、形位公差和表面粗糙度之间存在密切的关系。

在机械制造过程中,需要综合考虑这些因素,制定合理的制造工艺和质量控制方案,以确保零件的质量和性能。

同时,对于不同的应用场合和工作条件,需要根据实际情况选择合适的控制方法和要求,以达到最佳的经济效益和技术效果。

形位公差和尺寸公差的关系机械零件几何参数的精度由尺寸误差和形位误差同时决定。

在机械零件的设计图纸上往往同时标注尺寸公差和形位公差,两者之间既有区别又有一定的联系。

根据机械零件的使用条件,几何参数的精度要求决定形位公差和尺寸公差的关系。

1.尺寸公差和形位公差关系的几种公差原则公差原则就是对尺寸公差与形位公差相互可否转化的规定。

尺寸公差与形位公差彼此不允许转化时,则为独立原则;而允许转化时,则为相关原则。

相关原则具体可分为包容要求、最大实体要求、最小实体要求及可逆要求。

2.基本术语1)局部实际尺寸D al , d al在实际要素的任意正截面上,两对应点之间测得的距离。

2)体外作用尺寸D fe , d fe在被测要素的给定长度上,与实际内表面体外相接的最大理想面或与实际外表面体外相接的最小理想面的直径或宽度。

对于关联要素,该理想面的轴线或中心平面,必须与基准保持图样给定的几何关系。

3)体内作用尺寸D fi , d fi在被测要素的给定长度上,与实际内表面体内相接的最小理想面或与实际外表面体内接触的最大理想面的直径或宽度。

4)最大实体实效尺寸MMVS最大实体实效尺寸就是最大实体实效状态下的体外作用尺寸。

对于内表面,最大实体实效尺寸为最大实体尺寸减形位公差值(加注符号○M);对于外表面,最大实体实效尺寸为最大实体尺寸加形位公差值(加注符号○M);MMVS= MMS±t形式中,外表面取“+”号,内表面取“-”号。

5)最小实体实效尺寸LMVS最小实体实效尺寸就是最小实体实效状态下的体内作用尺寸。

对于内表面,最小实体实效尺寸为最小实体尺寸加形位公差值(加注符号○L);对于外表面,最小实体实效尺寸为最小实体尺寸减形位公差值(加注符号○L);LMVS= LMS ±t形式中,内表面取“+”号外表面取“-”号。

3.独立原则独立原则是图样上给定的形位公差和尺寸公差相互独立,彼此无关,形位公差和尺寸公差应分别满足要求的一种公差原则。

谈表面粗糙度与尺寸公差及形位公差间的协调关系表面粗糙度、尺寸公差和形位公差是机械制造中常用的三个概念,它们之间的协调关系对于产品的质量和性能有着重要的影响。

在实际生产中,如何协调它们之间的关系是一个需要认真思考和解决的问题。

首先,表面粗糙度是指物体表面的不规则程度,通常用Ra值来表示。

表面粗糙度对于产品的摩擦、密封、润滑等性能有着重要的影响。

在制造过程中,表面粗糙度的控制是必不可少的,一般要根据产品的使用要求来确定表面粗糙度的要求。

其次,尺寸公差是指零件尺寸与设计尺寸之间的差值,通常用加减公差来表示。

尺寸公差的控制是保证零件尺寸精度的重要手段,它可以有效地控制零件的尺寸偏差,保证零件的互换性和装配性。

最后,形位公差是指零件的形状、位置和方向等要素之间的差值,通常用最大材料条件来表示。

形位公差的控制是保证零件形状精度和位置精度的重要手段,它可以有效地控制零件的形状偏差和位置偏差,保证零件的功能和装配性。

在实际生产中,表面粗糙度、尺寸公差和形位公差之间的协调关系是非常重要的。

一般来说,表面粗糙度越小,尺寸公差和形位公差就越小,因为表面粗糙度的控制可以减小零件的尺寸偏差和形状偏差,从而减小尺寸公差和形位公差的要求。

另外,尺寸公差和形位公差之间也存在着协调关系。

一般来说,形位公差的要求比尺寸公差的要求更高,因为形位公差的控制可以保证零件的位置精度和功能性能,而尺寸公差的控制只能保证零件的尺寸精度。

因此,在确定尺寸公差和形位公差时,需要根据零件的实际要求来确定其优先级和控制范围。

总之,表面粗糙度、尺寸公差和形位公差是机械制造中常用的三个概念,它们之间的协调关系对于产品的质量和性能有着重要的影响。

在实际生产中,需要根据产品的使用要求和制造工艺的特点来确定它们之间的关系,以保证产品的质量和性能。

一、尺寸公差、形位公差、表面粗糙度数值上的关系来源于微信公众号:“直观学机械”1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

尺寸公差、形位公差、表面粗糙度的区别和联系及选择方法一、尺寸公差、形位公差、表面粗糙度数值上的关系1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

尺寸公差、形位公差、表面粗糙度三者的关系

A.尺寸公差、形位公差、表面粗糙度数值上的关系

1、形状公差与尺寸公差的数值关系

当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系

形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系

形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数

从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

否则,会给制造带来种种麻烦。

可是设计工作中涉及最多的是如何处理尺寸公差与表面粗糙度的关系和各种配合精度与表面粗糙度的关系。

一般情况下按以下关系确定:

1、形状公差为尺寸公差的60%(中等相对几何精度)时,Ra≤0.05IT;

2、形状公差为尺寸公差的40%(较高相对几何精度)时,Ra≤0.025IT;

3、形状公差为尺寸公差的25%(高相对几何精度)时,Ra≤0.012IT;

4、形状公差小于尺寸公差的25%(超高相对几何精度)时,Ra≤0.15Tf(形状公差值)。

最简单的参考值:尺寸公差是粗糙度的3-4倍,这样最为经济。

B.形位公差的选择

1、形位公差项目的选择

应充分发挥综合控制项目的职能,以减少图样上给出的形位公差项目及相应的形位误差检测项目。

在满足功能要求的前提下,应选用测量简便的项目。

如:同轴度公差常常用径向圆跳动公差或径向圆跳动公差代替。

不过应注意,径向圆跳动是同轴度误差与圆柱面形状误差的综合,故代替时,给出的跳动公差值应略大于同轴度公差值,否则就会要求过严。

2、公差原则的选择

应根据被测要素的功能要求,充分发挥公差的职能和采取该公差原则的可行性、经济性。

独立原则用于尺寸精度与形位精度精度要求相差较大,需分别满足要求,或两者无联系,保证运动精度、密封性,未注公差等场合。

包容要求主要用于需要严格保证配合性质的场合。

最大实体要求用于中心要素,一般用于配件要求为可装配性(无配合性质要求)的场合。

最小实体要求主要用于需要保证零件强度和最小壁厚等场合。

可逆要求与最大(最小)实体要求联用,能充分利用公差带,扩大了被测要素实际尺寸的范围,提高了效益。

在不影响使用性能的前提下可以选用。

3、基准要素的选择

1)基准部位的选择

(1)选用零件在机器中定位的结合面作为基准部位。

例如箱体的底平面和侧面、盘类零件的轴线、回转零件的支承轴颈或支承孔等。

(2)基准要素应具有足够的大小和刚度,以保证定位稳定可靠。

例如,用两条或两条以上相距较远的轴线组合成公共基准轴线比一条基准轴线要稳定。

(3)选用加工比较精确的表面作为基准部位。

(4)尽量使装配、加工和检测基准统一。

这样,既可以消除因基准不统一而产生的误差;也可以简化夹具、量具的设计与制造,测量方便。

2).基准数量的确定

一般来说,应根据公差项目的定向、定位几何功能要求来确定基准的数量。

定向公差大多只要一个基准,而定位公差则需要一个或多个基准。

例如,对于平行度、垂直度、同轴度公差项目,一般只用一个平面或一条轴线做基准要素;对于位置度公差项目,需要确定孔系的位置精度,就可能要用到两个或三个基准要素。

3).基准顺序的安排

当选用两个以上基准要素时,就要明确基准要素的次序,并按第一、第二、第三的顺序写在公差框格中,第一基准要素是主要的,第二基准要素次之。

4、形位公差值的选择

总的原则:在满足零件功能的前提下,选取最经济的公差值。

◆根据零件的功能要求,考虑加工的经济性和零件的结构、刚性,按表确定要素的公差值。

并考虑以下因素:

◆同一要素给出的形状公差应小于位置公差值;

◆圆柱形零件的形状公差值(轴线的直线度除外)应小于其尺寸公差值;如同一平面上,平面度公差值应小于该平面对基准的平行度公差值。

◆平行度公差值应小于其相应的距离公差值。

◆表面粗糙度与形状公差的大概的比例关系:通常,表面粗糙度的Ra值可取为形状公差值的(20%~25%)。

◆对于以下情况,考虑到加工的难易程度和除主参数以外的其它因素的影响,在满足零件功能的要求下,适当降低1~2级选用:

○孔相对于轴;

○细长比较大的轴和孔;距离较大的轴和孔;

○宽度较大(大于1/2长度)的零件表面;

○线对线和线对面的相对于面对面的平行度、垂直度公差。

5、形位未注公差的规定

为简化制图,对一般机床加工就能保证的形位精度,不必在图样上注出形位公差,形位未注公差按GB/T1184-1996的规定执行。

大致内容如下:

(1)对未注直线度、平面度、垂直度、对称度和圆跳动各规定了H、K、L三个公差等级. (2)未注圆度公差值等于直径公差值,但不能大于径向圆跳动的未注公差值。

(3)未注圆柱度公差值不作规定,由要素的圆度公差、素线直线度和相对素线平行度的注出或未注公差控制。

(4)未注平行度公差值等于被测要素和基准要素间的尺寸公差和被测要素的形状公差(直线度或平面度)的未注公差值中的较大者,并取两要素中较长者作为基准。

(5)未注同轴度公差值未作规定。

必要时,可取同轴度的未注公差值等于圆跳动的未注公差。

(6)未注线轮廓度、面轮廓度、倾斜度、位置度的公差值均由各要素的注出或未注线性尺寸公差或角度公差控制。

(7)未注全跳动公差值未作规定。

6、形位未注公差值的图样表示

若采用GB/T1184-1996规定的未注公差值,应在标题栏或技术要求中注出标准及等级代号。

:“GB/T1184—K”。

图样上未标注“公差原则按GB/T 4249”的工作公差,应按“GB/T 1800.2-1998”的要求执行。