尺寸公差配合与表面粗糙度

- 格式:ppt

- 大小:1.24 MB

- 文档页数:74

尺寸公差形位公差表面粗糙度

尺寸公差、形位公差和表面粗糙度是机械制造过程中重要的质量指标。

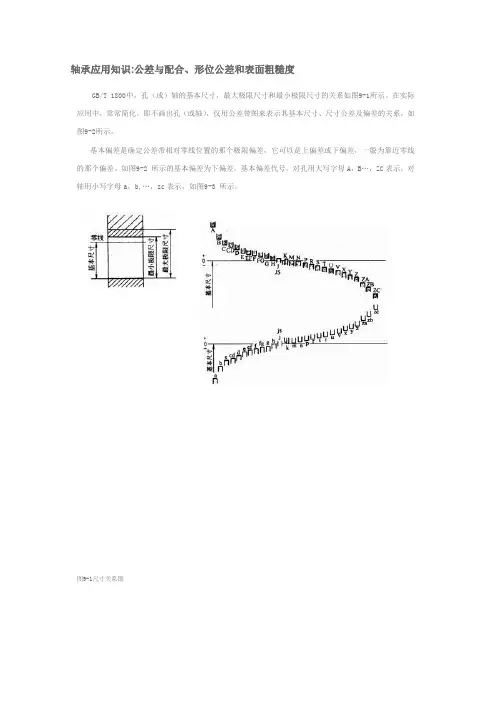

1. 尺寸公差:是设计者为了控制加工后零件的实际尺寸与理想尺寸之间的误差所规定的标准。

它包括上下偏差(最大和最小极限偏差),通常以尺度(如毫米或英寸)或比例(如千分之一)来表示。

尺寸公差的主要目标是确保每个制造的零件都位于理想的尺寸范围内,从而确保其功能和互换性。

2. 形位公差:是用来控制加工后零件的形状和相对位置的标准。

这包括诸如圆柱度、圆度、平行度、垂直度、同轴度等形状公差,以及位置度、轮廓度和对称度等位置公差。

形位公差的主要目标是确保每个零件的形状和相对位置都符合设计要求,从而确保其使用性能和互换性。

3. 表面粗糙度:是用来描述加工表面微观几何特性的参数,如表面的纹理、峰谷深度和间距等。

它主要影响零件的摩擦性能、密封性能和外观质量等。

表面粗糙度通常通过比较样板或使用仪器进行测量。

对于一些高精度和高质量要求的零件,如液压件、密封件和配合件等,表面粗糙度的控制非常重要。

在机械制造过程中,尺寸公差、形位公差和表面粗糙度的控制都是至关重要的。

它们不仅决定了零件的基本精度和质量,还影响了产品的性能、可靠性和成本。

因此,对于制造者来说,理解并掌握这些概念及其之间的关系是非常重要的。

如需了解更多关于这三者的信息,建议查阅机械制造领域相关书籍或咨询专业人士。

尺寸公差、形位公差、表面粗糙度三者的关系A.尺寸公差、形位公差、表面粗糙度数值上的关系1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

尺寸公差、形位公差、表面粗糙度数值上的关系一、尺寸公差、形位公差、表面粗糙度数值上的关系1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

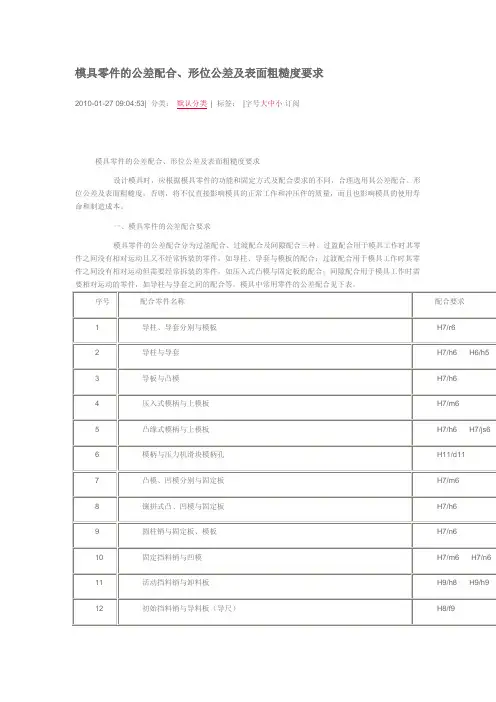

模具零件的公差配合、形位公差及表面粗糙度要求2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。

一、模具零件的公差配合要求模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。

过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。

模具中常用零件的公差配合见下表。

二、模具零件的形公差形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。

根据模具零件的技术要求,应合理选用其形位公差的种类及数值。

模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下:1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。

2.滚动式导柱模架的模座平行度公差采用公差等级4级。

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

>25~40>40~63>63~100>100~160>160~250>250~400公差等级5公差值0.0100.0120.0150.0200.0250.030注:1.基本尺寸是指被测零件的短边长度。

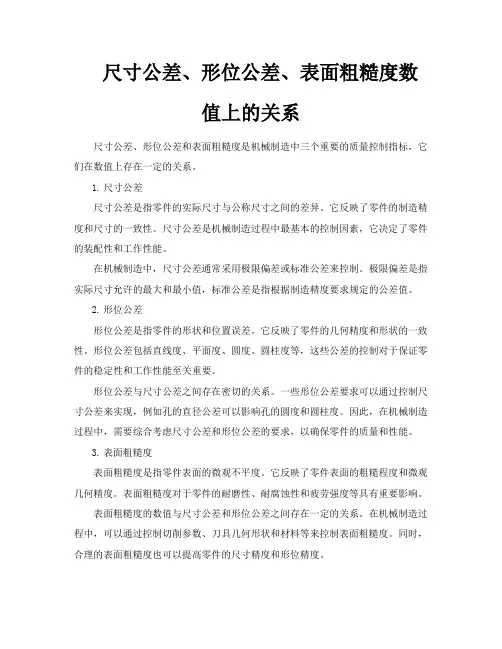

尺寸公差、形位公差、表面粗糙度数值上的关系尺寸公差、形位公差和表面粗糙度是机械制造中三个重要的质量控制指标,它们在数值上存在一定的关系。

1.尺寸公差尺寸公差是指零件的实际尺寸与公称尺寸之间的差异。

它反映了零件的制造精度和尺寸的一致性。

尺寸公差是机械制造过程中最基本的控制因素,它决定了零件的装配性和工作性能。

在机械制造中,尺寸公差通常采用极限偏差或标准公差来控制。

极限偏差是指实际尺寸允许的最大和最小值,标准公差是指根据制造精度要求规定的公差值。

2.形位公差形位公差是指零件的形状和位置误差。

它反映了零件的几何精度和形状的一致性。

形位公差包括直线度、平面度、圆度、圆柱度等,这些公差的控制对于保证零件的稳定性和工作性能至关重要。

形位公差与尺寸公差之间存在密切的关系。

一些形位公差要求可以通过控制尺寸公差来实现,例如孔的直径公差可以影响孔的圆度和圆柱度。

因此,在机械制造过程中,需要综合考虑尺寸公差和形位公差的要求,以确保零件的质量和性能。

3.表面粗糙度表面粗糙度是指零件表面的微观不平度。

它反映了零件表面的粗糙程度和微观几何精度。

表面粗糙度对于零件的耐磨性、耐腐蚀性和疲劳强度等具有重要影响。

表面粗糙度的数值与尺寸公差和形位公差之间存在一定的关系。

在机械制造过程中,可以通过控制切削参数、刀具几何形状和材料等来控制表面粗糙度。

同时,合理的表面粗糙度也可以提高零件的尺寸精度和形位精度。

综上所述,尺寸公差、形位公差和表面粗糙度之间存在密切的关系。

在机械制造过程中,需要综合考虑这些因素,制定合理的制造工艺和质量控制方案,以确保零件的质量和性能。

同时,对于不同的应用场合和工作条件,需要根据实际情况选择合适的控制方法和要求,以达到最佳的经济效益和技术效果。

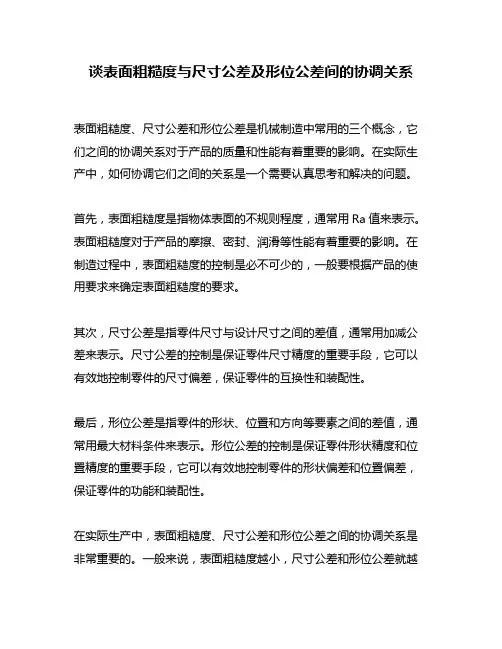

谈表面粗糙度与尺寸公差及形位公差间的协调关系表面粗糙度、尺寸公差和形位公差是机械制造中常用的三个概念,它们之间的协调关系对于产品的质量和性能有着重要的影响。

在实际生产中,如何协调它们之间的关系是一个需要认真思考和解决的问题。

首先,表面粗糙度是指物体表面的不规则程度,通常用Ra值来表示。

表面粗糙度对于产品的摩擦、密封、润滑等性能有着重要的影响。

在制造过程中,表面粗糙度的控制是必不可少的,一般要根据产品的使用要求来确定表面粗糙度的要求。

其次,尺寸公差是指零件尺寸与设计尺寸之间的差值,通常用加减公差来表示。

尺寸公差的控制是保证零件尺寸精度的重要手段,它可以有效地控制零件的尺寸偏差,保证零件的互换性和装配性。

最后,形位公差是指零件的形状、位置和方向等要素之间的差值,通常用最大材料条件来表示。

形位公差的控制是保证零件形状精度和位置精度的重要手段,它可以有效地控制零件的形状偏差和位置偏差,保证零件的功能和装配性。

在实际生产中,表面粗糙度、尺寸公差和形位公差之间的协调关系是非常重要的。

一般来说,表面粗糙度越小,尺寸公差和形位公差就越小,因为表面粗糙度的控制可以减小零件的尺寸偏差和形状偏差,从而减小尺寸公差和形位公差的要求。

另外,尺寸公差和形位公差之间也存在着协调关系。

一般来说,形位公差的要求比尺寸公差的要求更高,因为形位公差的控制可以保证零件的位置精度和功能性能,而尺寸公差的控制只能保证零件的尺寸精度。

因此,在确定尺寸公差和形位公差时,需要根据零件的实际要求来确定其优先级和控制范围。

总之,表面粗糙度、尺寸公差和形位公差是机械制造中常用的三个概念,它们之间的协调关系对于产品的质量和性能有着重要的影响。

在实际生产中,需要根据产品的使用要求和制造工艺的特点来确定它们之间的关系,以保证产品的质量和性能。

一、尺寸公差、形位公差、表面粗糙度数值上的关系来源于微信公众号:“直观学机械”1、形状公差与尺寸公差的数值关系当尺寸公差精度确定后,形状公差有一个适当的数值相对应,即一般约以50%尺寸公差值作为形状公差值;仪表行业约20%尺寸公差值作为形状公差值;重型行业约以70%尺寸公差值作为形状公差值。

由此可见.尺寸公差精度愈高,形状公差占尺寸公差比例愈小所以,在设计标注尺寸和形状公差要求时,除特殊情况外,当尺寸精度确定后,一般以50%尺寸公差值作为形状公差值,这既有利于制造也有利于确保质量。

2、形状公差与位置公差间的数值关系形状公差与位置公差间也存在着一定的关系。

从误差的形成原因看,形状误差是由机床振动、刀具振动、主轴跳动等原因造成;而位置误差则是由于机床导轨的不平行,工具装夹不平行或不垂直、夹紧力作用等原因造成,再从公差带定义看,位置误差是含被测表面的形状误差的,如平行度误差中就含有平面度误差,故位置误差比形状误差要大得多。

因此,在一般情况下、在无进一步要求时,给了位置公差,就不再给形状公差。

当有特殊要求时可同时标注形状和位置公差要求,但标注的形状公差值应小于所标注的位置公差值,否则,生产时无法按设计要求制造零件。

3、形状公差与表面粗糙度的关系形状误差与表面粗糙度之间在数值和测量上尽管没有直接联系,但在一定的加工条件下两者也存在着一定的比例关系,据实验研究,在一般精度时,表面粗糙度占形状公差的1/5~1/4。

由此可知,为确保形状公差,应适当限制相应的表面粗糙度高度参数的最大允许值。

在一般情况下,尺寸公差、形状公差、位置公差、表面粗糙度之间的公差值具有下述关系式:尺寸公差>位置公差>形状公差>表面粗糙度高度参数从尺寸、形位与表面粗糙度的数值关系式不难看出,设计时要协调处理好三者的数值关系,在图样上标注公差值时应遵循:给定同一表面的粗糙度数值应小于其形状公差值;而形状公差值应小于其位置公差值;位置各差值应小于其尺寸公差值。

设计要求与加工能力(一)零件表面粗糙度与尺寸公差一般,我国机械设计和加工技术常用的表面粗糙度标准是轮廓算术平均偏差Ra对于Ra,国标GB3508—83有明确的规定。

本文仅就Ra在机械零件设计考虑加工情况时的使用作以阐述。

1图纸右上角的表面粗糙度要求注意事项大多数设计人员在图纸右上角都会标注:其余Ra6.3、Ra1.6,等。

这里所指的是,除图样上注明的机械加工面的表面粗糙度要求后,剩余未注明的机械加工面的表面粗糙度Ra的数值为6.3μm或1.6μm。

对于这一要求,需注意以下几方面。

1.1对于型钢表面等非本图要求而制作的加工面在实际工作中,为了减少不必要的加工工作和提高产品质量,可以在图纸右上角处,对用非本图加工手段取得的材料、型材外表加以表面粗糙度要求,然后再对机械加工处的表面进行表面粗糙度要求,如图1。

当然,这种对用非本图加工手段取得的材料、型材外表的表面粗糙度要求必须合理,必须不经过原材料工厂特殊加工就可以达到。

如,一般热轧型钢的表面粗糙度在Ra25μm~Ra12.5μm;冷拔型钢的表面粗糙度在Ra12.5μm~Ra3.2μm;冷拔铝型钢的表面粗糙度在Ra6.3μm~Ra1.6μm。

所以,标注型材等的表面粗糙度要求时,必须注意不能超出以上范围。

1.2对于用铸造、锻造、焊接等本图要求而制作的毛坯件在使用铸造、锻造、焊接制作毛坯时,尤其是型腔件,对它们的机械加工往往是一部分,而不是全部加工。

此时,设计人员一般在图纸右上角处标上:其余Ra6.3。

这里的Ra6.3μm仅仅是指对型腔件要求进行机械加工部分,除去图纸上已经有表面粗糙度要求的_部分外表面加以表面粗糙度要求而已,并没有对非机械加工部分(如铸造、锻造)的外表加以表面粗糙度要求。

所以,为了不产生混淆,有必要对工件全面要求,就是在对机械加工处的表面进行表面粗糙度要求之前,对用铸造、锻造、焊接等本图要求而制作的毛坯件的外表进行表面粗糙度要求,如图2。

尺寸公差、形状公差、位置公差、表面粗糙度之间关系尺寸公差、形状公差、位置公差和表面粗糙度是工程设计中常用的术语,用于描述零件或装配件的尺寸、形状和位置要求,以及表面的光洁度和粗糙度。

尺寸公差是指零件的尺寸与设计要求之间的允许差别范围。

它是设计者为确保零件或装配件的功能和性能而设置的。

尺寸公差通常包括两个值,一个上限和一个下限,表示了零件允许的最大和最小尺寸。

例如,对于一个直径为10mm的轴,如果其公差为±0.05mm,则表示轴的实际直径可以在10.05mm至9.95mm之间浮动。

形状公差是指零件的形状与设计要求之间的允许差别范围。

它描述了零件的外观和形状特征。

形状公差通常使用一组公差带来表示,每个公差带有一个上下公差限制。

例如,对于一个平面零件,如果其形状公差为0.1mm,则表示零件表面可以在0.1mm的范围内浮动,但不能超出这个范围。

位置公差是指零件之间或零件内部的位置关系与设计要求之间的允许差别范围。

它描述了零件之间或零件内部的相对位置关系。

位置公差通常使用一组位置公差来表示,每个位置公差都具有一个偏移量和一个半径公差。

例如,如果两个孔的位置公差为0.2mm,则表示两个孔中心的距离可以在0.2mm的范围内浮动。

表面粗糙度是指零件表面的光洁程度和粗糙度。

它描述了零件表面的质量和平滑度。

表面粗糙度通常使用一组参数来表示,例如Ra和Rz。

Ra是平均粗糙度,表示在一定长度内表面高低起伏的平均值。

Rz是最大平均粗糙度,表示在一定长度内表面高低起伏的最大值。

例如,如果零件表面的Ra为0.01μm,则表示表面的平均粗糙度为0.01微米。

尺寸公差、形状公差、位置公差和表面粗糙度之间存在着紧密的关系,它们共同构成了零件的几何特征。

首先,尺寸公差和形状公差可以用来描述零件的尺寸和形状要求。

尺寸公差用于描述零件的大小偏差,形状公差用于描述零件的形状偏差。

例如,如果一个零件的尺寸公差为±0.1mm,形状公差为0.05mm,则表示这个零件的实际尺寸可以在0.1mm的范围内浮动,形状可以在0.05mm的范围内浮动。

4-公差配合与表⾯粗糙度4. 公差配合与表⾯粗糙度4.1 ⾦属冲压零件的⾃由公差4.1.1表4.1mm包容尺⼨——当测量时包容量具的表⾯尺⼨称为包容尺⼨。

被包容尺⼨——当测量时被量具包容的表⾯尺⼨称为被包容尺⼨。

暴露尺⼨——不属于包容尺⼨和被包容尺⼨的表⾯尺⼨称为暴露尺⼨4.3(图90)表4.3mm4.1.44.1.5 属于与同⼀零件联接的孔中⼼距、孔与边缘距离以及也组之间的⾃由公差和位置表4.5 mm4.1.6 翘曲⾯的⾃由公差表4.6(图93)表4.6 mm注:1)零件按正常⼯艺加⼯,若由于弹性翘曲所引起的偏差超过上表之值,但仍能保证装配零件⽅便时,仍是允许的。

2)4.2 公差配合在图⾯中的注法 4.2.1 尺⼨公差在零件图中的注法 1)标注公差带代号(图94)2)标注极限偏差(图95)基本尺⼨注在同⼀线上;的字体⼩⼀号;⼩数点必须对齐,数字“0点前的个位数对齐(图a )。

当上、下偏差值相同时,号,同(图b )。

3)公差带代号与极限偏差⼀起标注(图96)号。

4.2.2 1)标注极限偏差(图97)2)模具总图常⽤配合关系⽤直接注明配合关系的⽂字注法(1)两导向⾯间的尺⼨后⾯加注“滑配”两字表达装配关系。

(2)镶块和窝座的装配关系在配合⾯尺⼨的后⾯加注“配⼊”两字。

(3)反侧块配合⾯注出“⽆间隙滑配。

” 4.3 基孔制常⽤的配合基准表4.7表4.7模具结构常⽤配合标准表4.8表4.84.4 基孔制⼆级精度公差表4.9表4.9 µm4.5 ⼏种冲模零件的制造公差4.5.1 规则形状(圆形、⽅形)凸模和凹模的制造公差表4.9表4.9mm4.5.2曲线形状的凸模或凹模的单⾯制造公差δ凸、δ凹表4.10表4.10mm1)本表所列公差,根据冲模类型只在凸模(冲孔时)或凹模(落料时)⼀个零件上标注,⽽另⼀件则注明配作间隙。

2)公差的⽅向(“+”或“-”)和位置,根据冲压件的公差⽅向和⼤⼩⽽定。

4.5.3固定板⽅孔、槽及底板窝座的公差表4.11表4.11mm注:图纸上只标注尺⼨偏差;形位公差在图中不标,它属于通⽤技术条件,在加⼯中必须保证其要求。

标题:深度解析尺寸公差、形状公差和表面粗糙度标准在工程设计和制造中,尺寸公差、形状公差和表面粗糙度标准扮演着至关重要的角色。

它们决定了零件的质量、可靠性和功能性,对于确保产品合格、精准和稳定起着关键作用。

本文将深度解析这三个重要标准,并探讨它们在工程领域中的应用。

一、尺寸公差1.1 概念尺寸公差是指允许的最大和最小尺寸之间的差值范围。

它是对零件尺寸变化的允许范围进行限定,保证了零件在装配和使用时的互换性和配合性。

1.2 作用尺寸公差的合理设置可以确保零件之间的配合间隙和压合量符合工程要求,同时可以提高加工制造的效率,降低成本。

1.3 个人观点在实际工程中,尺寸公差的设置需要充分考虑零件的功能和制造工艺,合理的尺寸公差设计可以最大程度地发挥零件的性能,提高产品的质量和可靠性。

二、形状公差2.1 概念形状公差是指零件在不同加工状态下的形状变化的允许范围,包括直线度、圆度、平面度、垂直度等。

2.2 作用形状公差的设置可以保证零件的几何形状符合设计要求,保证零件在装配和使用时的精度和稳定性。

2.3 个人观点形状公差的设置需要综合考虑零件的形状复杂性、加工精度和使用环境,合理的形状公差设计可以平衡零件的加工成本和使用性能。

三、表面粗糙度标准3.1 概念表面粗糙度是指零件表面的不规则程度,表面粗糙度标准规定了允许的最大和最小表面粗糙度范围。

3.2 作用表面粗糙度标准的设置可以保证零件在工作过程中的摩擦和磨损符合设计要求,同时可以提高零件的美观和气密性。

3.3 个人观点表面粗糙度标准的设置需要充分考虑材料特性、零件功能和加工精度,合理的表面粗糙度设计可以平衡零件的加工成本和使用效果。

总结与回顾本文深度解析了尺寸公差、形状公差和表面粗糙度标准在工程设计和制造中的重要作用,探讨了它们的概念、作用和个人观点。

通过本文的阐述,相信读者对这三个标准有了更深入的理解,并能在工程实践中更加灵活和准确地应用这些标准。

在工程设计和制造中,尺寸公差、形状公差和表面粗糙度标准是保证产品质量、稳定性和可靠性的重要保障。