冷轧-轧制油的基础知识解读

- 格式:ppt

- 大小:396.00 KB

- 文档页数:17

冷轧钢板中轧制乳化油的选用1.乳化液的分类通常,乳化液可根据乳化后的稳定性分为稳态乳化液、半稳态乳化液和非稳态乳化液三类。

乳化 液的稳定性是一个极其重要的指标,其测定方法是将油品配制成一定浓度的乳化液,在一个分料漏斗 中静置8分钟,然后将最底下和最上面的四分之一溶液分离出来。

用离心分离法测定两部分的浓度, 然后以最底下部分的油含量对最上面部分的油含量比例构成乳化液的稳定指数,用ESI表示。

1.1 稳态乳化液稳态乳化液,以精炼轻、中质矿物油和合成酯为主要成分,再加入多种添加剂,如脂肪酸、脂肪 油、阴离子和非离子型等表面活性剂,极压添加剂,防锈剂,抗氧剂,抗泡剂等。

此类乳化液可在室 温下将浓缩油直接加入水中形成稳定的乳化液,稳定指数ESI在0.6以上,皂化值小于50,使 用浓度为5%至10%。

配制后的乳化液颗粒大小在1至1.5微米之间,少数可达5微米。

稳态乳 化液具有良好的退火清洁性,可以不经清洗而直接退火。

1.2 半稳态乳化液半稳态乳化液,以精炼脂肪油、合成酯和矿物油的混合油为基油,另加入分散剂,极压添加剂, 防锈剂,抗氧剂等添加剂组成。

此类乳化液需在50至60℃温度下,将油在水中调配成乳化液。

配 制好的乳化液颗粒大部分为1至10微米,比稳态乳化液,因此半稳态乳化液在使用过程中需不断搅 拌并保持一定的温度,防止部分基油从乳化液中析出。

半稳步态乳化液的使用浓度为2%至7%,皂 化值在50至130之间。

半稳态乳化液的润滑性能较稳态乳化液好,但其清洁性较差,故退火前需 经脱脂清洗。

1.3 非稳态乳化液非稳态乳化液的主要成分是动、植物油如牛油、菜仔油等,加入极压添加剂,抗氧剂,防锈剂, 乳化剂等。

这类乳化液对钢板和轧辊的附着性好,可大幅降低摩擦系数,润滑性能特别好。

但残炭多, 退火前必须经过电解脱脂。

非稳态乳化液的皂化值在150至230之间,使用浓度5%至10%。

以上三类乳化液的皂化值,润滑性,冷却性及清净性之间的关系如图1所示。

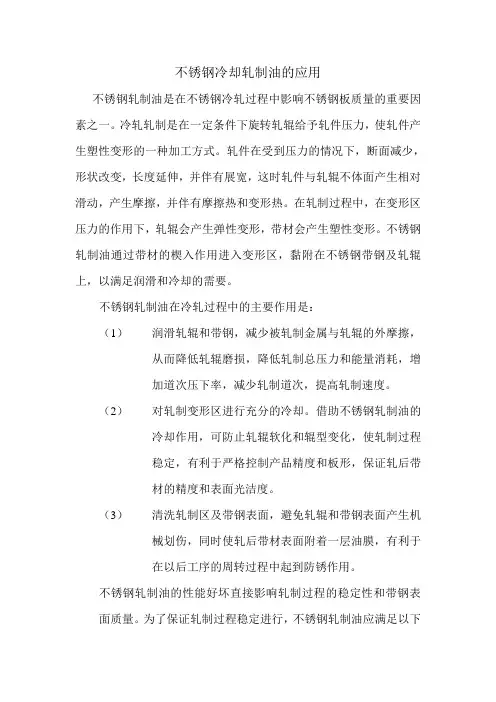

不锈钢冷却轧制油的应用不锈钢轧制油是在不锈钢冷轧过程中影响不锈钢板质量的重要因素之一。

冷轧轧制是在一定条件下旋转轧辊给予轧件压力,使轧件产生塑性变形的一种加工方式。

轧件在受到压力的情况下,断面减少,形状改变,长度延伸,并伴有展宽,这时轧件与轧辊不体面产生相对滑动,产生摩擦,并伴有摩擦热和变形热。

在轧制过程中,在变形区压力的作用下,轧辊会产生弹性变形,带材会产生塑性变形。

不锈钢轧制油通过带材的楔入作用进入变形区,黏附在不锈钢带钢及轧辊上,以满足润滑和冷却的需要。

不锈钢轧制油在冷轧过程中的主要作用是:(1)润滑轧辊和带钢,减少被轧制金属与轧辊的外摩擦,从而降低轧辊磨损,降低轧制总压力和能量消耗,增加道次压下率,减少轧制道次,提高轧制速度。

(2)对轧制变形区进行充分的冷却。

借助不锈钢轧制油的冷却作用,可防止轧辊软化和辊型变化,使轧制过程稳定,有利于严格控制产品精度和板形,保证轧后带材的精度和表面光洁度。

(3)清洗轧制区及带钢表面,避免轧辊和带钢表面产生机械划伤,同时使轧后带材表面附着一层油膜,有利于在以后工序的周转过程中起到防锈作用。

不锈钢轧制油的性能好坏直接影响轧制过程的稳定性和带钢表面质量。

为了保证轧制过程稳定进行,不锈钢轧制油应满足以下性能要求:(1)具有良好的润滑性能:(2)具有良好的冷却性能:(3)具有良好的防锈性能:(4)清净性能良好:(5)化学稳定性好:(6)环保安全:理想的轧制油是各种性能的平衡和兼顾,顾此失彼可导致在使用过程中出现问题。

在使用过程中表现出如下问题:(1)轧制油在使用一段时间后黑化严重,顔色呈深褐色:(2)轧制油在使用5个月后带钢出现腐蚀现象,钢卷在存放期间带钢上出现黑色蛇形边;(3)轧后带钢表面不光亮,严重影响产品质量。

通过对用油分析了解到:油品旋转氧弹值较低,抗氧化性能差,产品硫含量高,铜片腐蚀达到4级,防腐性能差,粘度偏高,影响轧制油的冷却性能,影响带钢光洁度。

不锈钢冷轧轧制油由低粘度、窄馏分深度加氢精制矿物油作基础油。

不锈钢冷却轧制油的应用不锈钢轧制油是在不锈钢冷轧过程中影响不锈钢板质量的重要因素之一。

冷轧轧制是在一定条件下旋转轧辊给予轧件压力,使轧件产生塑性变形的一种加工方式。

轧件在受到压力的情况下,断面减少,形状改变,长度延伸,并伴有展宽,这时轧件与轧辊不体面产生相对滑动,产生摩擦,并伴有摩擦热和变形热。

在轧制过程中,在变形区压力的作用下,轧辊会产生弹性变形,带材会产生塑性变形。

不锈钢轧制油通过带材的楔入作用进入变形区,黏附在不锈钢带钢及轧辊上,以满足润滑和冷却的需要。

不锈钢轧制油在冷轧过程中的主要作用是:(1)润滑轧辊和带钢,减少被轧制金属与轧辊的外摩擦,从而降低轧辊磨损,降低轧制总压力和能量消耗,增加道次压下率,减少轧制道次,提高轧制速度。

(2)对轧制变形区进行充分的冷却。

借助不锈钢轧制油的冷却作用,可防止轧辊软化和辊型变化,使轧制过程稳定,有利于严格控制产品精度和板形,保证轧后带材的精度和表面光洁度。

(3)清洗轧制区及带钢表面,避免轧辊和带钢表面产生机械划伤,同时使轧后带材表面附着一层油膜,有利于在以后工序的周转过程中起到防锈作用。

?不锈钢轧制油的性能好坏直接影响轧制过程的稳定性和带钢表面质量。

为了保证轧制过程稳定进行,不锈钢轧制油应满足以下不锈钢冷却轧制油性能要求:(1)具有良好的润滑性能:(2)具有良好的冷却性能:(3)具有良好的防锈性能:(4)清净性能良好:(5)化学稳定性好:(6)环保安全:理想的轧制油是各种性能的平衡和兼顾,顾此失彼可导致在使用过程中出现问题。

在使用过程中表现出如下问题:(1)轧制油在使用一段时间后黑化严重,顔色呈深褐色;(2)轧制油在使用5个月后带钢出现腐蚀现象,钢卷在存放期间带钢上出现黑色蛇形边;(3)轧后带钢表面不光亮,严重影响产品质量。

通过对用油分析了解到:油品旋转氧弹值较低,抗氧化性能差,产品硫含量高,铜片腐蚀达到4级,防腐性能差,粘度偏高,影响轧制油的冷却性能,影响带钢光洁度。

轧制油介绍招聘(广告)一. 简介1. 轧制润滑的历史第一台冷轧带钢的四辊连轧机在1930年之前开始投产。

在30年代和40年代初期,冷轧机所采用的润滑油的类型主要以棕榈油和水的混合物为基础,而润滑方法则采用直喷式系统向轧机喷油润滑(这种润滑系统类型现在仍然在使用)。

以后,开发了乳化液系统。

用棕榈油配制的粗乳化液以循环的方式向轧机喷乳化液润滑。

这种不稳定的乳化液总要求进行维护,而且不能很好地实现轧机的性能。

在1940年以后,由于棕榈油越来越难找到,而且价格很昂贵,因此,所开发的大部分在美国使用的冷轧油都使用动物油为基础。

随着工业的发展,更新、更高速度的连轧机变得更加盛行,改进轧制油的乳化技术成为更加关键的问题。

由于成本更高、环境保护的要求更加严格,直喷式乳化液润滑系统被逐步淘汰,并且开发了更先进的乳化液润滑技术。

由于每台轧机的乳化液系统的大小、泵的规格、集管喷头的设计、乳化液系统的设计、过滤器的设计、水源的情况、乳化液的配制步骤以及总体乳化液的维护方案等与其它轧机的都不相同,因此,每台轧机的轧制油的配方都与其它轧机的轧制油的配方不同。

在此期间内,极端压力添加剂的使用进一步增强了加到轧制油中的动物油的润滑性能。

由于对乳化液性能的要求越来越高,乳化液系统和添加剂的性能也必须改进和发展。

这些工业上的需求要求在乳化液技术领域内连续进行研究和开发,以便满足不断变化的对冷轧润滑油的要求。

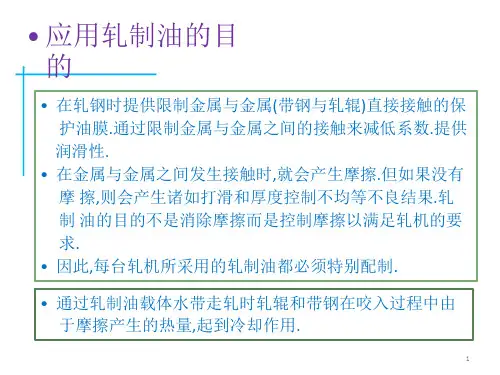

2. 轧制油技术的发展1) 棕榈油直喷式润滑油系统(1940年前)2) 棕榈油加乳化剂循环式润滑系统(1940年前)3) 动物油加乳化剂直喷式和循环式润滑系统(战前)4) 动物油加先进的乳化剂系统(40-50年代)5) 动物油加:(60-70年代)1. 极端压力添加剂2. 先进的乳化剂系统(带油量和粒度概念)6) 动物油加:(当前)1. 各种润滑性添加剂2. 弥散剂(粒度与带油量之间的关系)3. 抗氧化剂4. 杀菌剂5. pH缓冲剂3. 应用轧制油的目的轧制油的功能是在轧辊和带钢的表面形成一个保护膜,由限制金属与金属之间的接触的方法来减小摩擦系数。

轧制油的用途一、前言轧制油是一种重要的工业用油,广泛应用于金属加工和制造业中。

它具有优良的润滑性能和防锈性能,可以有效地保护金属表面不受腐蚀和磨损。

本文将详细介绍轧制油的用途及其在不同领域中的应用。

二、轧制油的概述轧制油是一种特殊的润滑剂,广泛应用于金属加工和制造业中。

它通常由基础油、添加剂和稠化剂等组成,具有优良的润滑性能、防锈性能和抗氧化性能。

根据不同的使用要求,轧制油可以分为多种类型,如冷轧油、热轧油、铸造用润滑剂等。

三、冷轧油的用途冷轧是一种重要的金属加工方式,通常使用冷轧机进行加工。

冷轧机需要使用润滑剂来减少摩擦力并保护金属表面不受损伤。

冷轧油是一种专门为此而设计的润滑剂,具有以下几个主要作用:1.减少摩擦力冷轧油具有优良的润滑性能,可以有效地减少金属材料在冷轧机上的摩擦力。

这不仅可以提高冷轧机的工作效率,还可以延长机器的使用寿命。

2.防止表面缺陷冷轧油可以在金属表面形成一层保护膜,防止表面出现缺陷和氧化腐蚀。

这不仅可以提高产品质量,还可以延长产品的使用寿命。

3.降低成本使用冷轧油可以有效地降低生产成本。

它可以减少废品率、延长设备寿命和提高生产效率,从而为企业带来更多的经济效益。

四、热轧油的用途热轧是一种将金属加热至高温后再进行加工的方式。

在这个过程中,需要使用热轧油来减少摩擦力并保护金属表面不受损伤。

热轧油具有以下主要作用:1.减少摩擦力热轧油具有优良的润滑性能,可以有效地减少金属材料在热轧机上的摩擦力。

这不仅可以提高热轧机的工作效率,还可以延长机器的使用寿命。

2.防止表面缺陷热轧油可以在金属表面形成一层保护膜,防止表面出现缺陷和氧化腐蚀。

这不仅可以提高产品质量,还可以延长产品的使用寿命。

3.提高产品质量使用热轧油可以有效地提高产品质量。

它可以减少表面缺陷和氧化腐蚀,从而使产品更加光滑、均匀和美观。

五、铸造用润滑剂的用途铸造是一种将金属加热至液态后再进行加工的方式。

在这个过程中,需要使用铸造用润滑剂来减少摩擦力并保护金属表面不受损伤。

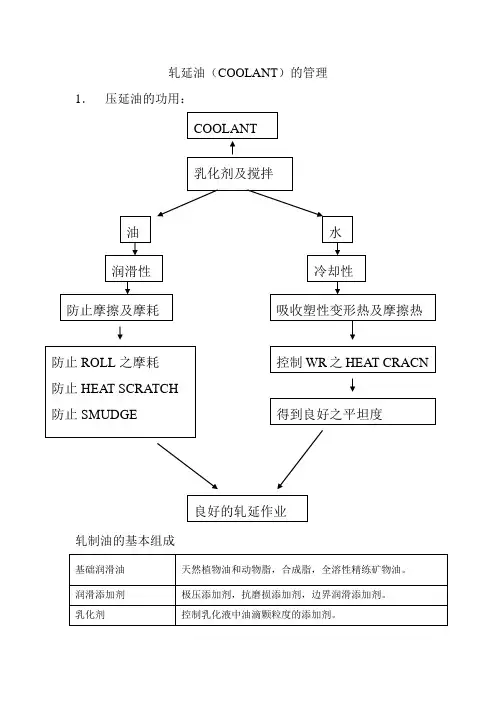

轧延油(COOLANT )的管理1. 压延油的功用:轧制油的基本组成2.钢板用轧延油之种类:2.1 矿物油(mineral)一般矿物油为炭氢化合物,油膜强度较低,但退火时蒸发性较佳,如锭子油,马新油等:分子构造如下:H H H H H H H H H—C—C—C—------—C—C C—----—C C HH H H HH C HH C H2.2油脂牛油(tallow)动物油猪油油脂鱼油椰子油植物油菜子油米糠油棕榈油(palm)油脂之油膜强度较高,但退火时蒸汽性很差,一般由脂肪酸及甘油构成。

H OH——C ——O——C R1OH——C——O ——C R2OH——C——O——C R3甘油部分脂肪酸部分2.3 合成脂一般而言,油脂类为天然产物,但脂则除特殊品种(鲸鱼,羊毛腊等)。

以外均由合成而成。

其油膜强度介于矿物油与油脂之间,退火时蒸汽性良好。

分子构造由脂肪酸与醇类构成。

H H H H O H H HH C C C C O C C C C HH醇类部分脂肪酸部分3.轧延油如何发挥其轧延性:如要轧延油发挥良好的轧延性,必须具备离水粘着性(plate-out),润滑性与冷却性三要素。

良好的轧延油,才能减低消耗动力,延长辊轮寿命,提高产品品质,增加产量,实现减低成本。

以下对该三要素加以说明:(轧延油应具备之性能,除上述三要项外,还有乳化性减脱脂性,防锈性,mill clean性,耐油污性等)3.1 离水粘着性(plate-out)Coolant(乳化液)经循环泵输送到nozzle以高压向高温之辊轮与钢板喷射,此时部分乳化会破坏,使油单独粘着于辊轮与钢板,在加工面形成一层油膜。

此种性质称为plate out 性或离水粘着性。

Plate out性之优劣,可由测定coolant之E.S.I来判定。

高 E.S.I 低安定乳化安定性不安定不良plate out性良好故,为使油具备软化性而添加之乳化剂。

其使用方法非常重要,即种类,量等对乳化性之影响甚大。

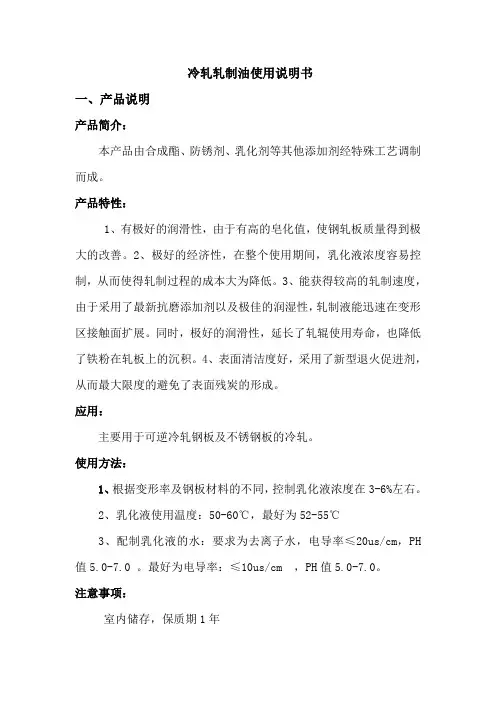

冷轧轧制油使用说明书一、产品说明产品简介:本产品由合成酯、防锈剂、乳化剂等其他添加剂经特殊工艺调制而成。

产品特性:1、有极好的润滑性,由于有高的皂化值,使钢轧板质量得到极大的改善。

2、极好的经济性,在整个使用期间,乳化液浓度容易控制,从而使得轧制过程的成本大为降低。

3、能获得较高的轧制速度,由于采用了最新抗磨添加剂以及极佳的润湿性,轧制液能迅速在变形区接触面扩展。

同时,极好的润滑性,延长了轧辊使用寿命,也降低了铁粉在轧板上的沉积。

4、表面清洁度好,采用了新型退火促进剂,从而最大限度的避免了表面残炭的形成。

应用:主要用于可逆冷轧钢板及不锈钢板的冷轧。

使用方法:1、根据变形率及钢板材料的不同,控制乳化液浓度在3-6%左右。

2、乳化液使用温度:50-60℃,最好为52-55℃3、配制乳化液的水:要求为去离子水,电导率≤20us/cm,PH 值5.0-7.0 。

最好为电导率:≤10us/cm ,PH值5.0-7.0。

注意事项:室内储存,保质期1年包装:170kg/桶二、轧机和乳化液系统清洗A设备准备阶段1、检查所有相关设备,包括排液泵,注入泵,溢流口及管道,脱盐水管道等,保证正常使用。

B乳化液切换清洗从一种乳化液切换到另一种乳化液,由于配方的机制不同,不能相互滥用,必须进行清洗,以使乳化液的影响降到最低,保证新乳化液的功能。

乳化液切换清洗过程如下:1、将轧机收集槽内的乳化液全部打回乳化液箱2、排放乳化液3、清洗乳化液全部循环系统的淤泥(包括轧机周围,收集槽、管道、过滤器、乳化液箱等)4、淤泥清洗完毕后,在乳化液箱中注入足够配制水5、循环2-5小时,清洗所有设备和附属设备6、排放清洗水7、在乳化液箱中注入足够的配制水,升温至35-45℃8、配制合适0.5%浓度的新乳化液9、循环2-5小时,充分清洗所有设备和附属设备10、排放乳化液,准备新乳化液的配制C乳化液的配制在完成必要的清洗工作后,可以进行乳化液的配制。

冷轧热轧知识点总结一、冷轧1. 冷轧的概念冷轧是一种通过在室温下对金属带材或者钢坯进行加工,使其在厚度、表面光洁度、抗拉强度等方面得到改善的金属加工工艺。

冷轧产品通常具有较高的表面光洁度和较高的机械性能。

2. 冷轧的工艺流程(1)原料准备:原料准备主要包括原材料的准备和检测、废钢的利用和熔炼等工序。

(2)预处理:预处理包括热处理、酸洗、除锈等工序,主要是为了减少板坯表面的氧化层和油污,以便后续加工。

(3)轧制加工:冷轧的轧制加工包括轧制工艺参数的设计和控制、轧辊的选择和设计、轧制力的控制等工序。

(4)后处理:后处理包括退火、酸洗、精整等工序,主要是为了改善产品的表面质量、力学性能和加工性能。

3. 冷轧的特点(1)表面光洁度高:由于冷轧产品是在室温下进行加工的,因此表面质量比热轧产品更加光滑。

(2)力学性能好:冷轧产品的抗拉强度、屈服强度和延伸率等机械性能要优于热轧产品。

(3)尺寸精度高:冷轧产品在尺寸精度上比热轧产品更加优越。

(4)加工工艺复杂:冷轧工艺复杂,要求加工设备的精度和稳定性较高。

(5)成本较高:冷轧工艺的成本相对于热轧工艺要高。

二、热轧1. 热轧的概念热轧是一种利用高温对金属带材或者钢坯进行加工,使其在厚度、表面质量和力学性能等方面得到改善的金属加工工艺。

热轧产品具有较高的成形性和改性能,并且成本相对较低。

2. 热轧的工艺流程(1)原料准备:原料准备主要包括原材料的准备和检测、铁水的熔炼和铸造等工序。

(2)预处理:预处理包括热炉加热、表面除油和预热等工序,主要是为了减少板坯表面油污和氧化层。

(3)轧制加工:热轧的轧制加工包括轧制工艺参数的设计和控制、轧辊的选择和设计、轧制力的控制等工序。

(4)后处理:后处理包括退火、表面处理、冷却等工序,主要是为了改善产品的表面质量、力学性能和加工性能。

3. 热轧的特点(1)成形性好:由于热轧产品是在高温下进行加工的,因此成形性能要优于冷轧产品。

(2)力学性能相对较差:热轧产品的力学性能比冷轧产品要差一些。

冷轧轧制油的选择及原理讲解学习冷轧轧制油的选择及原理1. 前言冷轧轧制选择轧制油是否正确,直接影响到轧机的产量和质量. 特别是新建的轧机, 必须选择合适于轧机特点的冷轧油, 才能满足轧制规范和后部工序的要求. 本文根椐武汉钢铁公司冷轧厂五机架轧机, HC轧机及宝钢五机架连轧机组的一些经验和数据, 提出适合于循环糸统的冷轧轧制油润滑特性和退火清净性的要求.2.冷轧油的润滑性无论是原有的轧机或是新建引进轧机, 都有一套满足产品大钢的轧制规范, 都有一个最小的轧制厚度, 要满足该轧机能顺利的生产出最薄的厚度, 必须有相应的具有一定润滑性的冷轧油.体现冷轧油的润清性的一个重要指标是该油品的皂化值, 皂化值越高, 冷轧油的润滑性越好. 但一般来说, 合成酯糸列的油品的价格也越高, 因此必须合理侈选择冷轧油的润滑性.2.1 弹性核理论冷轧时变形区中的摩擦糸数与冷轧油的润滑性, 亦就是与油品的皂化值有一定的关糸. 皂化值越高, 其在变形区中的摩擦糸数越小, 而摩擦糸数的大小直接决定了该轧机所能轧制的最薄厚度.根据冷轧带钢弹性核理论[1], 冷轧带钢时, 在变形区中, 金属可出现得不到压下而转入弹性状态. 并处于变形区的中心部分, 故称弹性核. 弹性核的出现徒然消耗轧制压力而不产生压下变形, 是延伸困难的根本原因.以延伸难度糸数Ky来评定轧机的适轧厚度Ky = 1 / 3 C×u ×(1.15 Qs -Qt ) ×D / h式中: C = 1 / 9500u = 摩擦糸数Qs = 单向变形抗力Qt = 前后张力平均值D = 轧辊直径h = 出口厚度当Ky =0.17 弹性核占变形区长30 %Ky= 0.27 弹性区占变形区长50 %Ky= 0.17---0.27 时为难轧产品Ky<0.17 计算的出口厚度为适轧产品..Ky>0.27 为极难轧产品,这时有很大的轧制压力变形量只有5—10 %以上式可以看出, 最小轧制厚度与摩擦糸数u 和辊径D 成正比. 对于一定的轧机, 轧制定材质的带钢时, 摩擦糸数越小, 则该轧机可轧厚度就越薄. 这就取决于使用怎样润滑性的冷轧油产品.2.2 摩擦糸数与皂化值的关糸根据武钢五机架冷连轧机组生产实践, 轧制难轧的最小厚度及适轧厚度, 可以计算出摩擦糸数与冷轧油的皂化值有一定的对应关糸,, 表1 武钢五机架适轧厚度Ky = 0.17 D= 610mm油品C1-9 CR-2 St 202AS 棕榈油摩擦系数u 0.075 0.061 0.049 0.025适轧最小厚度0.7 0.5 0.475 0.24表2 武钢五机架难轧极限厚度Ky= 0.27 D = 610 mm油品C1-9 CR -2 St 202AS 棕榈油摩擦糸数u 0.075 0.061 0.049 0.025根限厚度0.46 0.35 0.30 0.15 从上述图, 表可知皂化值每增加40 mgKOH/g ,摩擦糸数约下降0.012---0.014.武钢HC轧机设计轧制程序中所用的摩擦糸数为0.036 .而根据上述理论计算为0.033 两者结果非常接近. 宝钢五机架冷连轧机组现使用皂化值为130---160 mgKOH/g的冷轧油. 其模型计算的摩擦系数u 1# ---3# 机架u= 0.05 4#机架u =0.045# 机架u= 0.16 使用毛面辊上述计算模型中的摩擦糸数取值(光面辊)和皂化值所取值0.049 非常接近. 因此从弹性核理论与皂化值的关糸可以估算出一定的轧机轧制一定材质带钢的适轧厚度和难轧厚度. 反之, 根椐新的轧机, 一定的轧制规范可较正确地选择一定润滑性的冷轧油. 但由于在生产中, 轧机设备经穷有漏油现象该杂油进入乳兆液腐环糸统, 使原有冷轧油的皂化值呈线性下降.因此所选用的冷轧油的皂化值要比理论计算值扩大10—20 % .以免由于杂油影响冷轧油的轧制性能.3.2.3 冷轧油的综合评定虽然是同样的皇化值的冷轧油其润滑性还是一定的差别. 如图3所示. 皂化值为200mgKOH/g 的棕榈油与猪油相比, 棕榈油的润滑性优于猪油. 同样地在纯棕榈油或者纯猪油中添加3—5%的油性剂后其润滑性要比纯油脂的优良得多. 因此对同样皂化值的冷轧油必须进行综合评定来选择更满足工艺条件的冷轧油.用上述方法来选用冷轧轧制油. 不适用于廿辊森吉米禾轧机. 因泛轧油的润滑性太好, 易造成辊糸打滑. 一般用于廿辊森吉米尔轧辊的冷轧油皂化值<95mgKOH/g.3 退火清净性冷轧轧制油除了要求具有良好的润滑性,但如果轧后带卷不经电解脱脂直接在罩式退火炉中紧卷退火, 那么对冷轧油有更高要求, 即具有良好的退火清净性, 该种轧制油称”轧机清净钢板(MCS)轧制油. 特别是3---5%H2 ,95—96% N2作为保护气体的罩式退火炉更是如此. 一般来说全氢炉的退火钢板表面要清净一些.MCS轧制油必须具有较低的挥发温度, 良好的抗氧化, 热劣化性能, 退火后板面的漫反射率≥70% -----使钢板表面的污垢复制于无色的透明胶带上, 将这胶带贴在白色的硬纸上, 用反射法测量亮度(y值). 以无污空白胶带为100%来表示百分率(经电解脱脂过的退火带钢表面的漫反射率为95%)影响退火清净性的原因如下;3.1 乳化液的理化性质的变化乳化液理化性质的变化是由于乳化液中发生物理和化学变化造成的. 在物理变化中会产生细粒污染, 大都由于细铁粉在轧辊和带钢上擦落产生的. 化学变化是肉于变形区中的变形热和摩擦热, 在铁粉触酶作用下促进了油膜的氧化, 并使油膜的油质分解成羰基, 羰基与铁粉生成铁皂而形成油污. 同时铁皂也会分解变质与钢板表面反应产生氧化膜, 因此化学反应生成油污是由于使用的轧制油的氧化物劣化产生的.钢板表面的氧化膜及其上。