【资料】轧制油的基础知识汇编

- 格式:ppt

- 大小:260.50 KB

- 文档页数:17

轧制油的特性及润滑机理1、轧制油的主要作用润滑—减小轧辊与铝箔之间的摩擦,提供稳定的摩擦界面,实现稳定轧制,提高表面质量。

冷却—带走金属的变形热和摩擦热,调整轧辊表面温度,控制板形。

清洗—清洗铝箔表面铝粉和机架内的皂化物和铝粉。

2、轧制油的要求轧制油应有良好的润滑性能、冷却性能和高温高压状态下的稳定性能,轧制时不能发生明显的变质;轧制时挥发量要小,退火时易挥发,不形成油斑;无毒,对人体无害。

3、轧制油的组成轧制油由基础油和添加剂组成。

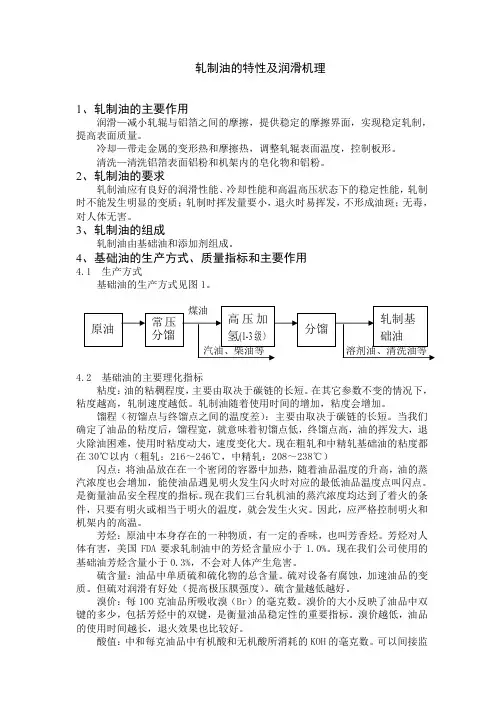

4、基础油的生产方式、质量指标和主要作用4.1 生产方式基础油的生产方式见图1。

4.2 基础油的主要理化指标粘度:油的粘稠程度,主要由取决于碳链的长短。

在其它参数不变的情况下,粘度越高,轧制速度越低。

轧制油随着使用时间的增加,粘度会增加。

馏程(初馏点与终馏点之间的温度差):主要由取决于碳链的长短。

当我们确定了油品的粘度后,馏程宽,就意味着初馏点低,终馏点高,油的挥发大,退火除油困难,使用时粘度动大,速度变化大。

现在粗轧和中精轧基础油的粘度都在30℃以内(粗轧:216~246℃,中精轧:208~238℃)闪点:将油品放在在一个密闭的容器中加热,随着油品温度的升高,油的蒸汽浓度也会增加,能使油品遇见明火发生闪火时对应的最低油品温度点叫闪点。

是衡量油品安全程度的指标。

现在我们三台轧机油的蒸汽浓度均达到了着火的条件,只要有明火或相当于明火的温度,就会发生火灾。

因此,应严格控制明火和机架内的高温。

芳烃:原油中本身存在的一种物质,有一定的香味,也叫芳香烃。

芳烃对人体有害,美国FDA要求轧制油中的芳烃含量应小于1.0%。

现在我们公司使用的基础油芳烃含量小于0.3%,不会对人体产生危害。

硫含量:油品中单质硫和硫化物的总含量。

硫对设备有腐蚀,加速油品的变质。

但硫对润滑有好处(提高极压膜强度)。

硫含量越低越好。

溴价:每100克油品所吸收溴(Br)的毫克数。

溴价的大小反映了油品中双键的多少,包括芳烃中的双键,是衡量油品稳定性的重要指标。

轧制油介绍招聘(广告)一. 简介1. 轧制润滑的历史第一台冷轧带钢的四辊连轧机在1930年之前开始投产。

在30年代和40年代初期,冷轧机所采用的润滑油的类型主要以棕榈油和水的混合物为基础,而润滑方法则采用直喷式系统向轧机喷油润滑(这种润滑系统类型现在仍然在使用)。

以后,开发了乳化液系统。

用棕榈油配制的粗乳化液以循环的方式向轧机喷乳化液润滑。

这种不稳定的乳化液总要求进行维护,而且不能很好地实现轧机的性能。

在1940年以后,由于棕榈油越来越难找到,而且价格很昂贵,因此,所开发的大部分在美国使用的冷轧油都使用动物油为基础。

随着工业的发展,更新、更高速度的连轧机变得更加盛行,改进轧制油的乳化技术成为更加关键的问题。

由于成本更高、环境保护的要求更加严格,直喷式乳化液润滑系统被逐步淘汰,并且开发了更先进的乳化液润滑技术。

由于每台轧机的乳化液系统的大小、泵的规格、集管喷头的设计、乳化液系统的设计、过滤器的设计、水源的情况、乳化液的配制步骤以及总体乳化液的维护方案等与其它轧机的都不相同,因此,每台轧机的轧制油的配方都与其它轧机的轧制油的配方不同。

在此期间内,极端压力添加剂的使用进一步增强了加到轧制油中的动物油的润滑性能。

由于对乳化液性能的要求越来越高,乳化液系统和添加剂的性能也必须改进和发展。

这些工业上的需求要求在乳化液技术领域内连续进行研究和开发,以便满足不断变化的对冷轧润滑油的要求。

2. 轧制油技术的发展1) 棕榈油直喷式润滑油系统(1940年前)2) 棕榈油加乳化剂循环式润滑系统(1940年前)3) 动物油加乳化剂直喷式和循环式润滑系统(战前)4) 动物油加先进的乳化剂系统(40-50年代)5) 动物油加:(60-70年代)1. 极端压力添加剂2. 先进的乳化剂系统(带油量和粒度概念)6) 动物油加:(当前)1. 各种润滑性添加剂2. 弥散剂(粒度与带油量之间的关系)3. 抗氧化剂4. 杀菌剂5. pH缓冲剂3. 应用轧制油的目的轧制油的功能是在轧辊和带钢的表面形成一个保护膜,由限制金属与金属之间的接触的方法来减小摩擦系数。

轧 制 油1. 什么是轧制油轧制是将金属通过轧机上两个相对回转轧辊之间的空隙,进行压延变形成为型材(如钢板、圆钢、角钢、槽钢等)的加工方法。

在一定的条件下,旋转的轧辊给予轧件以压力,使轧件产生塑性变形。

用于这种加工方式的油就是轧制油,具有润滑性能好、冷却性能好、清净性好、工序防锈性好和无毒无害特点。

2. 轧制油的起源由于轧制过程中轧件是通过与轧辊之间的摩擦曳入辊缝的,摩擦既是保证轧制过程顺利进行的条件,同时摩擦又导致轧制压力增加,轧辊磨损加剧,并恶化轧后制品的表面质量,鉴于摩擦磨损对轧制过程的影响,采用轧制工艺润滑可以有效地降低和控制轧制过程中的摩擦磨损,因此必须采用适当的润滑剂,以达到润滑和冷却的目的。

3. 轧制油的发展变迁轧制油的发展是随着轧制加工工艺各项技术的进步而不断发展的。

金属轧制始于15世纪,首先是冷轧变形抗力很小的金属,如金和铅;16世纪,人们开始轧制窄带,用来制作货币,据说最早的轧机草图是在D.v.Ljunardo的记录中发现的。

1728年法国首先使用带孔型的轧辊,但是,在约一百多年后才轧出较规则的金属棒材。

1862年Bedson的连轧机开始出现在英国的曼彻斯特。

18世纪中期,人们开始热轧较宽钢板,而薄板热轧未采用润滑油。

1892年,在Teplite建成第一套宽带钢连轧机组。

此时,还没有采用工艺润滑。

18世纪开始人们能轧出较宽的铅板,不久轧制有色金属,同时轧制的厚度范围也扩大了。

然而,直到19世纪人们才开始使用润滑油涂抹轧辊进行润滑。

润滑油通常是以矿物油(1860年以后才大量获得)和动、植物油为基础油。

20世纪初,铝板轧制过程中由于铝对轧辊的粘附以及表面质量的要求,促使轧制工艺润滑的发展,并取得显著效果。

至此,人们第一次提出了系统地发展轧制润滑油的任务,对矿物油也提出了更高的要求(如污垢少)。

为提高润滑效果,人们往油中添加活性物质,与此同时,低速冷轧窄带钢问世,用水冷却轧辊,但水的润滑能力有限,且存在着严重锈蚀的问题,而矿物油等润滑问题末解决,使生产受到限制;直到1930年,由A.J.Costle建议,开始使用棕榈油作为润滑剂获得优良效果,并一直沿用。