整体型浸入式水口

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

浸入式水口王德伟随着炼钢连铸技术的发展,浸入式水口也取得了很大的发展。

浸入式水口结构和材质不断完善,在增产和提高钢质量中起着决定性作用。

浸入式水口在连铸工艺中位于中间包与结晶器之间,是钢水从中间包流向结晶器的导流管,其作用是:防止钢水二次氧化;控制钢水的流动状态和注入速度;促进夹杂物上浮,防止保护渣非金属夹杂物卷入钢水中。

它是连铸过程中最重要的功能耐火材料之一,其使用寿命决定了多炉连浇的炉数。

浸入式水口的结构分为常用结构(单层式)和特殊结构,常用结构根据安装的方式不同又分为内装式和外装式。

随着对钢材质量要求的提高以及对结瘤问题而采取的措施,浸入式水口的结构发展成了许多特殊的形式,根据浸入式水口不同部位对材质的不同要求有双层结构和多层结构。

随着钢铁连铸工业几十年的发展历史,作为连铸三大件的重要组成部分浸入式水口经历了几代产品的更新。

最初使用的是石英质水口,但这种材质的水口耐侵蚀性较差。

后来发展了铝碳质水口,铝碳水口在抗侵蚀、抗热震性上等性能上有了很大的提高,但是随着连铸技术的发展,浇铸速度的加快,保护渣的粘度降低,使渣线蚀损加剧,铝碳质水口已不能满足要求,于是发展铝碳-锆碳质复合浸入式水口。

(1)熔融石英质水口熔融石英质浸入式水口是连铸技术“三大件”上最早使用的材质。

从上个世纪六十年代钢铁工业引进连铸技术开始到七十年代中期,这一时期主要以熔融石英质浸入式水口。

1973年我国研制成熔融石英质浸入式水口,使当时的连铸水平大大向一前跨了一步。

熔融石英制品具备良好的性能:热膨胀系数小,热震稳定性好,耐化学侵蚀(特别是酸和氯),耐冲刷,高温时粘度大,强度高,导热性低,电导率低;由于在烧成时收缩小,可以制得尺寸精确的制品。

缺点是在1100℃以上长期使用时,会发生向方石英的转变(即高温析晶),促使制品产生裂纹和剥落,不能浇铸含锰较高的特殊钢种,只能浇铸普碳钢和低锰钢。

(2)铝碳质浸入式水口由于炼钢连铸技术的发展,熔融石英质浸入式水口的使用受到限制,尤其是在浇铸锰钢等特殊钢种时,石英质水口的耐蚀性较差,不能满足生产的需要从上世纪七十年代末至八十年代,这个时期基本以发展成熟的Al2O3-C质浸入式水口为主。

连铸结晶器是连铸机的关键部件之一,它的形状与尺寸,直接关系到浸入式水口和塞棒的设计。

在连铸耐火材料生产厂,在设计浸入式水口和塞棒时,往往要根据连铸结晶器的形状、大小和长度,确定浸入式水口插入结晶器部分的直径和长度;确定出钢口的数量、形状和尺寸。

还要根据结晶器振幅大小、渣线层厚度和双渣线操作位置确定浸入式水口的渣线位置和长度。

为了控制浸入式水口进入结晶器的钢水流量,还要确定浸入式水口的碗部(水口窝)形状和与其匹配的塞棒棒头。

最后还要根据钢厂连铸浇注的钢种、钢水处理的方式和连浇时间,确定浸入式水口和塞棒的材质。

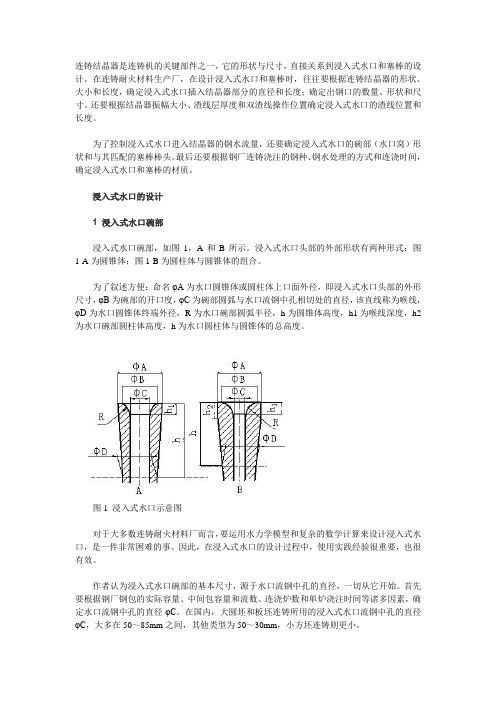

浸入式水口的设计1 浸入式水口碗部浸入式水口碗部,如图1,A和B所示。

浸入式水口头部的外部形状有两种形式:图1-A为圆锥体;图1-B为圆柱体与圆锥体的组合。

为了叙述方便:命名φA为水口圆锥体或圆柱体上口面外径,即浸入式水口头部的外形尺寸,φB为碗部的开口度,φC为碗部圆弧与水口流钢中孔相切处的直径,该直线称为喉线,φD为水口圆锥体终端外径,R为水口碗部圆弧半径,h为圆锥体高度,h1为喉线深度,h2为水口碗部圆柱体高度,h为水口圆柱体与圆锥体的总高度。

图1 浸入式水口示意图对于大多数连铸耐火材料厂而言,要运用水力学模型和复杂的数学计算来设计浸入式水口,是一件非常困难的事。

因此,在浸入式水口的设计过程中,使用实践经验很重要,也很有效。

作者认为浸入式水口碗部的基本尺寸,源于水口流钢中孔的直径,一切从它开始。

首先要根据钢厂钢包的实际容量、中间包容量和流数、连浇炉数和单炉浇注时间等诸多因素,确定水口流钢中孔的直径φC。

在国内,大圆坯和板坯连铸所用的浸入式水口流钢中孔的直径φC,大多在50~85mm之间,其他类型为50~30mm,小方坯连铸则更小。

浸入式水口的喉线深度h1,无论流钢中孔的直径φC值在什麽范围,除小方坯连铸外,其喉线深度一般均在40~60mm之间。

确定了水口的喉线深度,也就确定了浸入式水口碗部上口的基准面。

一种更换浸入式水口减少粘结的方法与流程1. 引言1.1 概述在工业生产中,浸入式水口是一种常见的设备,用于将液体或气体引入容器或管道系统。

然而,随着使用时间的增长,浸入式水口可能会出现粘结问题,影响其正常工作和使用寿命。

为解决这一问题,本文提出了一种更换浸入式水口减少粘结的方法与流程。

1.2 研究背景在许多行业中,如化工、石油、食品加工等领域,浸入式水口被广泛应用于输送介质和进行反应、混合等工艺操作。

然而,在实际应用中,由于介质的物理性质或其他因素的影响,在浸入式水口内部往往会形成一层坚硬的粘结物,称为“粘结”。

这不仅降低了浸入式水口的效率和性能,还增加了清洗和维护的困难度。

因此,对于解决浸入式水口粘结问题具有重要意义。

1.3 目的与意义本文旨在提供一种更换浸入式水口减少粘结问题的方法,并详细介绍该方法的实施流程和注意事项。

通过本文的研究和实践,能够帮助相关行业工作者更好地理解浸入式水口粘结问题产生的原因和影响因素,并掌握有效的更换方法,从而延长设备的使用寿命、提高生产效率和质量。

此外,本研究还可为后续相关领域的研究提供一定的参考和借鉴。

2. 浸入式水口粘结问题分析:2.1 粘结原因探讨:浸入式水口在使用过程中常常会出现粘结的问题,造成生产过程的中断和效率降低。

这些粘结问题的主要原因可以归纳为以下几个方面:首先,涂覆材料不匹配是导致浸入式水口粘结的一个重要原因。

如果涂覆材料与水口本身的材质不兼容,或者涂覆材料的性能与水口设计要求不相符,就会引起粘结现象。

例如,如果使用了粘度过大或黏性较强的涂覆材料,它们在固化过程中可能会与水口发生黏连。

其次,温度变化也是影响浸入式水口粘结问题的因素之一。

当温度升高时,涂覆材料和水口本身都会膨胀,导致之间产生剪切力而发生黏连。

此外,在温度变化过程中由于热胀冷缩带来的内部应力也可能导致粘结。

另外,压力条件下的挤出作用也是浸入式水口粘结问题的潜在原因之一。

当涂覆材料通过水口的时候,高压下注入的液体会使得水口内部形成高剪切应力区域,进而导致黏连。

一种浸入式水口的更换方法与流程1.首先关闭水龙头,以确保更换水口时不会有水滴出来。

First, turn off the faucet to ensure no water drips out while replacing the water spout.2.使用扳手松开原有水口,逆时针旋转以拧下来。

Use a wrench to loosen the original water spout, and rotate it counterclockwise to unscrew.3.将新的水口正确安装在水龙头上,顺时针旋转以拧紧。

Install the new water spout correctly on the faucet, and rotate it clockwise to tighten.4.检查新的水口是否牢固,确保没有松动。

Check to make sure the new water spout is secure and not loose.5.打开水龙头,测试新水口是否正确连接,没有漏水。

Turn on the faucet to test if the new water spout is properly connected and does not leak.6.如发现漏水,需重新检查安装位置和紧固度。

If there is a leak, recheck the installation position and tightness.7.如果一切正常,可以继续使用新的水口。

If everything is normal, you can continue to use the new water spout.8.清洁周围区域,确保没有工具或水块。

Clean the surrounding area to ensure no tools or water blocks.9.可以打开水龙头,享受新的水口带来的清新流水。

浸入式水口

浸入式水口(submerged nozzle)是连续铸钢设备中安装在中间罐底部并插入结晶器钢液面以下的浇注用耐火套管。

浸入式水口的主要功能是防止中间罐注流的二次氧化和钢水飞溅。

浸入式水口的主要功能是防止中间罐注流的二次氧化和钢水飞溅;避免结晶器保护渣卷入钢液;改善注流在结晶器内的流动状态和热流分布。

并从而促使结晶器内坯壳的均匀生长,有利于钢中气体和夹杂物的排除。

由于浸入式水口对提高铸坯质量、改善劳动条件、稳定连铸操作、防止铸坯表面缺陷等方面,都有显著成效,因而在世界各国的板坯连铸和大方坯连铸都采用这种水口进行浇铸。

可以说,浸入式水口的出现,如同结晶器振动装置的发明一样,为连铸技术的发展带来了划时代的进步。

从1965年法国东方优质钢公司(SAFE)和联邦德国曼纳斯曼公司(Mannesman)首次采用浸入式水口以来,围绕水口材质、结构形状等方面,进行了大量的研究工作,出现了许多新的研究成果,从而使浸入式水口的应用效果更为显著。

中间包烘烤注意事项中间包连铸三大件的烘烤和使用注意点13.中包烘烤注意点对于中间包的烘烤,总的要求是要在开浇前l~2h内,快速烘烤到1000~1100℃为好。

这样可以节省能源,也便于使用。

但往往由于调度或其它原因,烘烤时间太长,造成一些不良的隐患。

对于板坯连铸,中间包上已装有铝碳质整体塞棒或整体式铝碳质浸入式水口。

如果长时间烘烤,制品强度降低;如果制品表面的防氧化涂层不良的话,制品还会被氧化疏松,不仅使制品强度再下降,而且使用寿命还会降低。

已有的经验表明,对于浸入式水口来说,在其壁厚不能再增厚的条件下,要延长其使用寿命,主要看其表面是否被氧化了。

铝碳质制品在烘烤过程中,其强度变化规律为:随着烘烤温度的上升,制品强度下降,到500~600℃之间,强度最低;当温度继续上升,制品强度增加,到1300℃左右恢复到原状,再升高温度,则制品强度又下降。

鉴于这个原因,要求快速烘烤达到预定的温度。

对于带有熔融石英质浸入式水口的中间包,对水口部分可以不烘烤或低温烘烤,因为石英质水口在高温下长期烘烤,会方石英化,使制品热稳定性下降,甚至会在水口内壁出现裂纹。

在浇注过程中可能出现穿孔、断裂现象(当然,还与水口本身质馈有关)。

对于小方坯连铸用中间包,大多数使用绝热板作内衬,中间包不烘烤,有的钢厂也至多进行小火烘烤,只能起到干燥作用。

在小方坯连铸的中间包上,通常装有3~6个锆质定径水口。

对于这种水口,必须单独充分地进行烘烤,否则在使用中有炸裂的危险。

因为锆质制品的热稳定性特别差,预热不良会开裂。

14.长水口的作用、材质和要求是什么?长水口又名保护套管,主要用于钢包与中间包之间,其作用是防止从钢包进入中间包的钢水被二次氧化和飞溅。

有资料表明,钢水与空气接触生成的氧化物是成品中夹杂物的主要来源,从夹杂物大小和数量来说,空气氧化产物比脱氧产物大而且多。

夹杂物的组成与钢水的化学成分有关,而它的数量和大小与钢水在空气中暴露的时间和面积成正比。

A 整体型浸入式水口:这种水口不需用中间包水口,其外形较长,一般在700mm以上。

有两种形式,一种是内装式水口,即由中间包内向外安装,水口为整体结构,密封性好;另一种是外装型水口,安装方式由中间包底向内安装,目前国内尚未使用。

B 组合型浸入式水口:其形式由中间包水口和浸入式水口组成。

这种水口较短,一般不足400mm。

在使用中浸入式水口的上端与中间包水口的下口相连,其下端插入结晶器中。

C 滑动水口型浸入式水口:这种浸入式水口相当于滑动水口的下水口。

浸入式水口与滑动水口的下水口相连或下滑板相连。

这种形式是今后的发展方向。

浸入式水口具有一定的气孔率,同样具有透气性,外界空气在钢水流动产生的负压作用下渗透到水口内部,与钢水接触使其氧化。

因此在长水口和浸入式水口的外表面必须涂一层防氧化釉层。

无论何种材质和结构的浸入式水口都必须满足以下条件:(1)保证正常拉速时的钢水流通量;(2)尽可能使结晶器内,铸坯断面的热流分布均匀;(3)有利于保护渣的迅速熔化;(4)有利于夹杂物上浮,不卷渣;

(5)避免结晶器内钢液面剧烈翻动;(6)安装方便。

6.3.1浸入式水口的材质

在连铸初期,采用热稳定性好,纯度高的熔融石英浸入式水口,可以满足普

通碳素钢、低锰钢、铝镇静钢等钢种的浇注。

但其在高锰钢及高碱度熔渣的条件下,侵蚀非常严重。

此时铝碳质浸入式水口被广泛采用。

铝碳质浸入式水口原料采用特级矾土、电熔刚玉或烧结刚玉等,添加石墨及防氧化剂,产品具有抗侵蚀、耐热震等优点。

其性能见表9。

为解决浸入式水口渣线部位被严重侵蚀,以及防止氧化铝附着造成水口的

堵塞,在铝碳质的基础上开发了一系列新型的浸入式水口。

A Al

2O

3

-C/ZrO

2

-C复合水口

随着连铸技术不断发展,钢种增多,拉速加大,要求进一步提高渣线部位的耐侵蚀性,在渣线处用锆碳材质做复合层。

由于ZrO

2

具有优良的化学稳定性

难以被CaO-Al

2O

3

-SiO

2

系保护渣侵蚀,高温下熔入渣中的ZrO

2

增加了渣的粘度,

而未被熔解的ZrO

2颗粒又增加了渣的表观粘度,从而降低了渣对ZrO

2

-C层的侵

蚀,提高了水口的耐用性。

ZrO

2

含量越高抗侵蚀能力越强。

复合式浸入式水口性能见表10。

表10 复合浸入式水口理化指标

B (MgO-C)-(Al

2O

3

-C)-(ZrO

2

-C)复合水口

为提高浸入式水口的耐用性,钢水流出部位采用MgO-C质,以延长使用寿命和改善浇铸速度的控制,在渣线部位采用ZrO

2

质或BN以提高耐侵蚀性。

本体

部位采用Al

2O

3

-C质。

C ZrB

2

-C保护套

浸入式水口渣线部位保护套,要求材质具有良好的耐剥落性。

ZrC 、ZrN 的高温稳定性欠佳,因而选择Zr 的硼化物。

采用ZrB-C 材质,添加适量金属Al 提高抗侵蚀性,减小ZrB 2的临界粒度,防止耐剥落性下降。

D 添加AZT 、AZTS 材料的浸入式水口

用烧结和电熔法合成的Al 2O 3-ZrO 2-TiO 2(AZT)和Al 2O 3-ZrO 2-TiO 2-SiO 2(AZTS)

材料,具有膨胀系数低,耐侵蚀,还原气氛下稳定性好等特点。

采用AZT 和AZT S 两种原料,按一定的颗粒配比加入一定量的熔融石英(FS ),用树脂作结合剂,以等静压成型的浸入式水口,性能优良,具有机械强度高、耐侵蚀和抗热震性能好的特点,满足多炉连浇的需要。

制品中加入AZT 和AZTS 后,水口具有良好的抗热震性,其中以加入AZTS 的浸入式水口抗热震性最佳。

表11 浸入式水口性能对比

E 长时间多炉连铸的浸入式水口

青耐在解决了水口内腔产生堵塞及防氧化涂料等难点后,开发了保温型吹氩浸入式水口,由于减少了温差,防止了因应力产生的裂纹,不同程度地减少了内腔持渣。

在宝钢大型板坯连铸机上实现多炉连浇。

F 薄壁铝碳-锆碳质浸入式水口

薄壁浸入式水口由上段铝碳质和下段锆碳质复合,制成壁厚仅12.5mm 的薄壁型水口。

其抗热震性好,抗侵蚀性强,在使用中不掉片、不开裂、侵蚀轻微,可提高连浇炉数,降低耐材消耗,提高铸坯质量。