5 控制系统硬件设计

- 格式:doc

- 大小:204.00 KB

- 文档页数:6

控制系统设计内容要求控制系统设计是指根据特定的控制目标和要求,通过选择合适的控制器、传感器和执行器等组成部件,设计出能够实现所需控制功能的系统。

本文将从控制系统设计的角度,探讨控制系统设计的内容要求。

一、系统需求分析在进行控制系统设计之前,首先需要对被控对象进行需求分析。

这包括对被控对象的特性、工作环境、控制目标等进行全面的了解和分析,以便明确系统设计的目标和要求。

二、控制策略选择根据系统需求分析的结果,选择合适的控制策略是控制系统设计的重要一步。

常见的控制策略包括开环控制、闭环控制、模糊控制、PID控制等。

根据被控对象的特性和控制要求,选择最适合的控制策略。

三、传感器选择传感器是控制系统中的重要组成部分,用于将被控对象的状态量转换为电信号,以便控制器进行处理。

在传感器的选择过程中,需要考虑被控对象的特性、测量范围、精度要求、环境适应性等因素。

四、控制器设计根据控制策略的选择和系统需求分析的结果,设计合适的控制器是控制系统设计的关键。

常见的控制器包括比例控制器、积分控制器、微分控制器等。

在控制器设计过程中,需要考虑控制器的稳定性、响应速度、抗干扰能力等因素。

五、执行器选择执行器是控制系统中的另一个重要组成部分,用于将控制器输出的控制信号转换为能够对被控对象产生影响的物理量。

在执行器的选择过程中,需要考虑被控对象的特性、控制信号的功率要求、响应速度等因素。

六、系统仿真与调试在完成控制系统设计后,进行系统仿真与调试是必不可少的环节。

通过对系统进行仿真,可以验证系统设计的正确性和合理性,并进行必要的调整和优化。

七、系统实施与验证在控制系统设计完成后,需要对系统进行实施与验证。

这包括对系统的硬件和软件进行实施,并进行系统验证和性能测试。

通过系统实施与验证,可以验证系统设计的可行性和有效性。

八、系统维护与改进控制系统设计并不是一次性的工作,系统维护与改进是控制系统设计的持续过程。

在系统实施和运行过程中,可能会出现各种问题和改进需求,需要及时进行维护和改进,以确保系统的稳定性和性能。

控制系统硬件设计方法1.1 MATLAB控制设计方法简介子曰:“工欲善其事,必先利其器”。

在计算机技术日新月异的今天,计算机已同人们的日常工作和生活越来越密切地联系在一起。

而在工程计算领域中,计算机技术的应用正逐步将科技人员从繁重的计算工作中解放出来。

为了满足用户对工程数学计算的要求,一些软件公司相继推出了一批数学类科技应用软件,如MATLAB、Xmath、Mathematica、Maple等。

其中,Mathworks公司推出的MA TLAB 以其强大的功能和易用性受到越来越多的科技工作者的欢迎,因而MATLAB被称为“科学便笺式”的工程计算语言。

MATLAB由主程序和功能各异的工具箱组成,其基本数据结构是矩阵。

正如MATLAB 的名字“矩阵实验室”,MATLAB起初主要是用来对矩阵进行操作的。

但是经过不断的发展,MA TLAB的工具箱涵盖自动控制、信号处理等科学技术的各个方面,它成为人们进行各领域计算的得力助手。

大家知道,对控制系统进行仿真与计算机辅助设计的工作可以认为是四个阶段的有机结合,即系统建模、分析、设计与在线仿真与完善的过程。

首先需要给系统建立起数学模型,然后根据数学模型进行仿真分析。

在系统分析时如果发现与实际系统不符,则可能是系统的数学模型有问题,需要重新建立模型后再进行分析。

建立起准确的数学模型,并分析了系统的性质后,就可以根据要求给系统设计控制器,设计后可以对系统在控制器作用下的性质进行分析,如果不理想则应重新设计控制器,然后返回分析过程,直至获得满意的控制结果。

但是,很多情况下,现场情况是很复杂的,单纯的软件仿真往往不能反映真实的情况,这时就需要在线仿真,或称为系统原形的方法,现场修改设计。

在控制系统的设计与应用中,对于工程技术人员而言,主要的困难有两个:一是算法设计,这个困难已经由于matlab的广泛应用而部分得到解决。

二是算法与实际系统的联合调节。

做控制的人对于电子设计一般不太熟悉,虽然matlab提供了一些著名的厂商的接口卡,可以直接在Simulink环境下使用,但是价格昂贵,缺乏技术细节。

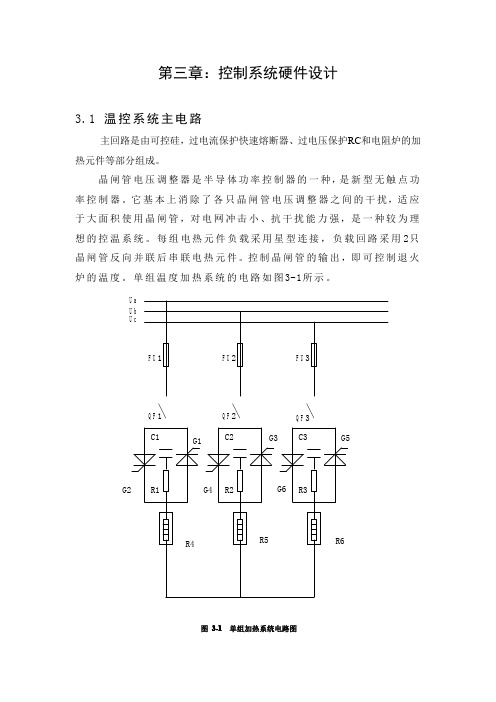

第三章:控制系统硬件设计3.1温控系统主电路主回路是由可控硅,过电流保护快速熔断器、过电压保护RC 和电阻炉的加热元件等部分组成。

晶闸管电压调整器是半导体功率控制器的一种,是新型无触点功率控制器。

它基本上消除了各只晶闸管电压调整器之间的干扰,适应于大面积使用晶闸管,对电网冲击小、抗干扰能力强,是一种较为理想的控温系统。

每组电热元件负载采用星型连接,负载回路采用2只晶闸管反向并联后串联电热元件。

控制晶闸管的输出,即可控制退火炉的温度。

单组温度加热系统的电路如图3-1所示。

Q F 1Q F 2Q F 3U aU b U c图3-1单组加热系统电路图而实际电路是有相同的21组单组加热电路组成的,它们的加热电路相互独立,每组有自己单独的温度采集元件,与加热控制执行部件。

共同点就是温度采集的数值要送到同一个控制器中,经过用算后输出控制信号分别控制晶闸管的输出。

退火炉的加热元件采用电加热丝元件,分为21组独立的加热系统。

额定功率245kw,最高温度540℃,最低温度为室温。

每组负载采用星型连接,采用晶闸管电压调整器控制。

3.1.1参数计算3.1.1.1断路器的计算断路器的额定电压为220V交流,单组加热功率为245KW,故断路器的电流是372A。

所以在选择断路器时选择万能式断路器DW15-630。

其主要参数是:额定电流最大值400A>372A;额定电流400A>372A;进线方式为上进线。

3.1.1.2熔断器的计算熔断器额定电压U N为220V,额定电流I N为372A,主电路所用的熔断器主要用作加热丝短路保护的。

额定电流的选择原则是对于电炉负载,由于电流比较平稳,熔断器用于过流和短路保护,熔体额定电流I RN应大于或略等于额定电流I N。

即I RN≥(1.0~1.1)I N。

372×1.1=409A;所以确定的熔断器型号为无填料封闭式熔断器RM10-600。

其熔体熔断时封闭管内产生高气压,可以帮助和加速灭弧,检修较为方便,分段能力较大,保护特性好和运行好和运行安全可靠等优点。

五轴工业机器人整体结构设计摘要五轴工业机器人是一种工业上的关节机器人,其广泛应用于世界的工业自动化领域,在世界上,我国的五轴工业机器人技术相比于国外发达国家无论是从时间还是技术方面都比较落后,并且很多零部件以及芯片都离不开外货进口。

五轴工业机器人控制系统是五轴工业机器人智能化和人工化的核心系统之一,因此控制系统的功能强度,性能的好坏直接影响着五轴工业机器的整体控制性能以及工作状态。

本文将对五轴工业机器人的控制系统进行硬件系统的设计、软件的选择以及程序的编写,并对它运动轨迹进行规划,对伺服控制系统的电机进行选择、对运作位置进行设计。

关键词:五轴工业机器人;软硬件控制;电机的选择;控制系统设计Design of five-axis Industrial Robot Control SystemAbstractFive-axis industrial robot is an industrial joint robot widely.It is used in the world's industrial automation field. Compared with developed countries, Chinese five-axis industrial robot technology is relatively backward in terms of time and technology, and many parts and chips cannot be separated from foreign imports. Five-axis industrial robot control system is one of the intelligent and artificial core systems of five-axis industrial robot. The function of the control system,whose strength and performance is good or bad directly affect the overall control performance of five-axis industrial robot and the stability of the working state.This design will carry out hardware system design, software selection and program preparation for the control system of the five-axis industrial robot, and planing it’s motion trajectory, selectting the motor of the servo control system, and designing the operation position.Key words:Five-axis industrial robot,hardware and software controlling,Motor selection,control system designing.目录1 前言 (1)1.1本设计的目的、内容及意义 (1)1.2本设计在国内外的发展概况 (3)1.2.1国外研究现状 (3)1.2.2国内研究现状 (3)1.3本设计应解决的主要问题 (4)1.4 研究的基本思路和方法 (4)2对于五轴工业机器人工作的原理分析 (5)2.1五轴工业机器人运作原理 (6)2.2五轴工业机器人控制系统的综合评述 (6)2.2.1五轴工业机器人控制系统的特点 (6)2.2.2五轴工业机器人的贴标工艺 (6)3五轴工业机器人硬件控制系统的设计 (7)3.1控制原理的分析 (7)3.2硬件控制系统组成与内部选择 (7)3.2.1硬件控制系统的组成部分 (7)3.2.2硬件控制系统的内部选择 (8)3.3CPU硬件控制系统的设计 (9)3.3.1CPU硬件控制系统构架设计 (9)3.3.2CPU的控制器的外部电路的设计 (10)3.3.3 JTAG接口线路的设计 (12)3.3.4总控制芯片最小系统设计 (13)3.3.5 FPGA逻辑处理单元设计 (15)3.4伺服电机及伺服驱动器的选择 (17)3.5控制柜的设计 (19)3.5.1控制柜内部电源设计 (19)3.5.2变压器的设计 (21)3.5.3中间继电器的选择 (21)3.5.4急停按钮与指示灯的选择 (22)3.5.5 PLC的选择 (24)3.5.6 I/O板的设计 (26)3.5.7 工控机的选择 (27)3.5.7 导线的选择 (28)3.5.8 控制柜的设计 (29)4.五轴工业机器人的轨迹规划 (30)4.1轨迹规划应考虑的问题 (30)4.2五轴工业机器人的轨迹规划 (31)4.2.2圆弧轨迹规划 (32)5软件的选择与电机的仿真 (33)5.1软件的选择 (33)5.1.1 DEV C++软件界面的介绍 (33)致谢 ...................................................................................................................错误!未定义书签。

控制系统设计1. 引言控制系统是指通过对输出信号的测量和反馈,根据一定的控制算法对被控对象进行调节和控制的系统。

控制系统设计是建立一个能够满足特定要求的控制系统的过程。

本文将介绍控制系统设计的一般步骤和方法。

2. 确定需求在控制系统设计的开始阶段,需要明确系统的具体需求。

这包括确定被控对象的性质和特点,确定系统所要达到的控制目标以及性能要求。

例如,如果设计一个温度控制系统,需求可能包括保持恒定的温度范围和快速响应等。

3. 系统建模系统建模是控制系统设计的核心环节之一。

通过对被控对象进行建模,可以获得系统的数学模型。

常用的系统建模方法包括传递函数法、状态空间法等。

根据系统的性质和特点选择合适的建模方法,并将系统转化为数学表达式。

4. 控制器设计控制器是控制系统中的关键组成部分,负责根据测量的输出信号和期望信号进行计算,并通过输出信号对被控对象进行调节。

常用的控制器设计方法包括比例-积分-微分(PID)控制和模糊控制等。

根据系统的特点和需求选择合适的控制器设计方法,并调节参数以满足系统性能要求。

5. 信号采集与处理在控制系统中,需要采集和处理输入信号和输出信号。

输入信号可以是传感器测量得到的实时数据,输出信号是根据控制算法计算得到的控制信号。

信号采集与处理包括信号的滤波、放大、变换等,以获得准确可靠的信号数据。

6. 硬件设计控制系统的硬件设计是将控制算法转化为实际可行的电路或器件的过程。

根据系统需求和控制器设计,选择合适的传感器、执行器和电路元件,并设计和布置合理的硬件结构。

7. 软件设计控制系统的软件设计是将控制算法转化为计算机程序的过程。

根据系统需求和控制器设计,选择合适的编程语言和开发工具,并编写程序代码。

软件设计还包括界面设计、数据通信等方面,以实现控制系统的功能和交互。

8. 系统测试与调试在控制系统设计完成后,需要进行系统测试与调试来验证系统的功能和性能。

测试与调试包括对系统的输入输出进行检验,对控制器参数进行调节和优化,以达到系统的最佳性能。

5 控制系统硬件设计

5.1主电路设计

在硬件设计中,采用一台变频器控制三台空压机的电机运行,三台电机的运行都有变频/工频两种状态,每台电机都需要通过两个接触器与工频电源和变频输出电源相连。

变频器输入电源前面接入一个自动空气开关,来实现电机、变频器的过流过载保护接通,空气开关的容量依据电机的额定电流来确定。

还需要在工频电源下面接入同样的自动空气开关,来实现电机的过流过载保护接通。

在PLC的220V输入电源前也需要接入自动空气开关,保证PLC的正常运行。

所有接触器的选择都要依据电动机的容量适当选择。

(主电路如5.1)

由于每台电机的工作电流都在几百安以上,为了显示电机当前的工作电流,必须在每台电机三相输入电源前面都接入一个电流互感器,电流互感器和热继电器、电流表连接。

电流表安装在控制柜上,可以方便地观察电机的三相工作电流,便于操作人员监测电机的工作状态。

同时热继电器可以实现对电动机的过热保护。

变频器主电路电源输入端子(U1,V1,W1)经过空气开关与三相电源连接,变频器主电路输出端子(U2,V2,W2)经接触器接至三相电动机上。

对于有变频/工频两种状态的电动机,一定要保证在工频电源拖动和变频输出电源拖动两种情况下电机旋向的一致性,否则在变频/工频的切换过程中会产生很大的转换电流,致使转换无法成功。

在变频器起动、运行和停止操作中,必须用触摸面板的运行和停止键来操作,不得以主电路的通断来进行。

QF1

QF2

QF3

QF4

L2L1

L3

图5-1 控制系统主电路图

5.2 PLC 选型

本系统中共有3台电机、3个电磁阀、7个压力传感器、12个温度传感器,

启动停止等开关控制信号共19个,共有64个I/O点、它们构成了被控对象。

电机的启动由开关量控制,PLC模拟量模块输出4~20mA电流作为变频器的控制端输入,进行压力的恒压控制。

表5.1 PLC输入输出模块I/O点数

I/O类型模拟量输入模拟量输出开关量输入开关量输出

信号类型类型数

量

类型数

量

类型数

量

类型数

量进水温

度

3 变频器

控制型

号

1 紧急停

止

3 工频继

电器

3

润油温

度

3 检修/正

常

3 变频继

电器

3

风包温

度

3 故障灯

复位

3 超温灯 3

电机温

度

3 报警灯

复位

1 断水灯 3

进水压力 3 启动按钮 3 电磁阀 3 后冷压力 3 停止按钮 3 报警灯 1 总管压力 1 自动/手动 3 运行灯 3

检修灯 3

油压低灯 3 AI 19 AO 1 DI 19 DO 25

64

根据被控对象的I/O点数以及工艺要求、扫描速度、自诊断功能等方面的考虑,采用SIEMENS公司的S7-300系列PLC。

考虑到以后的扩展要求,选用CPU313C 型号PLC,S7-313C CPU包括一个主要处理单元、AI5/AO2以及DI24/DO16,这些都被集成在一个紧凑的独立的设备中,该型号具有24数字输入、16数字输出。

可提供标准值为24V DC的输入和输出电压。

其技术参数为:

(1)指令运行时间:0.1/2/20μs(二进制/定点/浮点)

(2)主存储器:32KB

(3)SIMATIC Micro存储卡:64KB~4M

(4)本机分布式I/O:DI/DO:24/16 A1/AO*PT100:4+1/2

(5)技术功能: 计数频率测量:3 ( 30KHz ) ~ 4 ( 2.5KHz )

(6)接口:MPI 187.5Kbps

(7)外形尺寸:120×125×13

5.3变频器选型

本设计变频器选择西门子MM440变频器。

它采用高性能的矢量控制技术,提供低速高转矩输出和良好的动态特性,同时具备超强的过载能力,以满足广泛的应用场合。

创新的BiCo(内部功能互联)功能有无可比拟的灵活性。

(1)主要特征

200V-240V ±10%,单相/三相,交流,0.12kW-45kW; 380V-480V±10%,三相,交流,0.37kW-250kW;矢量控制方式,可构成闭环矢量控制,闭环转矩控制;高过载能力,内置制动单元;

三组参数切换功能。

控制功能:线性v/f控制,平方v/f控制,可编程多点设定v/f控制,磁通电流控制免测速矢量控制,闭环矢量控制,闭环转矩控制,节能控制模式;标准参数结构,标准调试软件;数字量输入6个,模拟量

输入2个,模拟量输出2个,继电器输出3个;独立I/O端子板,方便维护;采用BiCo技术,实现I/O端口自由连接;内置PID控制器,参数自整定;集成RS485通讯接口,可选PROFIBUS-DP/Device-Net通讯模块;具有15个固定频率,4

个跳转频率,可编程;可实现主/从控制及力矩控制方式;在电源消失或故障时具有"自动再起动"功能;灵活的斜坡函数发生器,带有起始段和结束段的平滑特性;快速电流限制(FCL),防止运行中不应有的跳闸;有直流制动和复合制动方式提高制动性能。

(2)保护功能

过载能力为200%额定负载电流,持续时间3秒和150%额定负载电流,持续时间60秒;过电压、欠电压保护;变频器、电机过热保护;接地故障保护,短路保护;闭锁电机保护,防止失速保护;采用PIN编号实现参数连锁。

5.4传感器的选取

传感器是能感受规定的被测量并按照一定的规律转换成可用输出信号的器

件或装置,通常由敏感元件和转换元件组成。

作为一个参数监测系统,传感器占有非常重要的地位。

下面对本系统中所涉及的传感器作简要比较并最终选型。

(1)压力传感器的选型

现场所需要测量的压力参数有主机进水压力、储气罐气体压力。

压力信号要求范围为0~1MPa,精度为0.5%以上。

本系统采用北京科热测控技术有限责任公司研制的GPT压力变送器。

GPT压力变送器压力测量特性如下:传感器为316不锈钢膜片结构,适用被测介质可以是腐蚀性气体、液体、蒸汽,测量范围在

20KPa~20MPa,测量精度分为0.1%,0.25%,0.5%,三倍过压范围。

信号输出特性:电流型输出:DC/4~20mA,最大负载电阻测算(含传输线内阻):Rmax= ( V -12 ) /0.02(其中V为供电电压)。

供电特性:推荐工作供电电压:DC/24V,空载工作电压:DC/12V,最高过载电压:DC/40V,最大输出限流:30mA,内设电压极性反接保护。

工作环境特性:环境温度补偿范围:0~50℃,环境温度工作范围:-20~80℃。

工作环境湿度范围:0~80%

外型结构与典型接线:探头外型尺寸:φ59mm×120mm,重量:650g; GPT 过程连接外螺纹规格M20×1.5(或定制);DPT过程连接内螺纹规格M12×1.25。

(2)温度传感器的选型

现场的温度信号范围为0~105℃,所以温度传感器采用PT100标准电阻温度传感器。

PT10是铂电阻温度传感器,可测量-60℃到+400℃之间温度。