气固相催化反应本证及动力学

- 格式:ppt

- 大小:4.65 MB

- 文档页数:48

第四章

气固相催化反应本征动力学

本章主要内容•催化剂

•催化反应机理

•本征的反应速率

第一节气固相催化过程⎪⎪⎩⎪⎪⎨⎧⎯⎯⎯⎯⎯→⎯⎯⎯⎯⎯⎯⎯→

⎯⎯⎯⎯⎯→

⎯⎯⎯⎯⎯⎯→

⎯+×××固体石蜡烃类

混合物CH OH CH H CO Pa 10150423K Ru Pa 1020473K Fe,Co 4Ni,523K,3Pa 100Cu,573K,302555

,,,,常压

第二节固体催化剂

固体催化剂由三部分组成:

•活性组分

•载体

•助剂

•一个成功的催化剂往往是主催化剂和助催化剂及载体的完美结合。

活性组分

•以金属为主,根据不同的用途,有金属氧化物及硫化物等等。

•活性组分的选择,根据目前的知识水平只能有一个大致的方向,尚不能预先选择。

通常对活性组分的要求:

•具有尽可能高的催化活性,选择性和抗毒性。

载体

•以多孔物质为主,如硅藻土、三氧化二铝等。

•根据不同的需要,有不同的孔径和比表面。

•强度高,是对所有载体的要求。

助催化剂

加入的量小,增加催化活性,增加选择性,延长催化剂寿命

一般有结构型助催化剂和调变型助催化剂。

乙苯脱氢,Fe 2O 3加入少量

Cr 2O 3提高催化剂的热稳定性。

催化剂的设计

催化剂的制备

z沉淀法

z浸渍法

z混合法

z离子交换法

不同的制备方法,成份、用量相同,但催化剂性能不同。

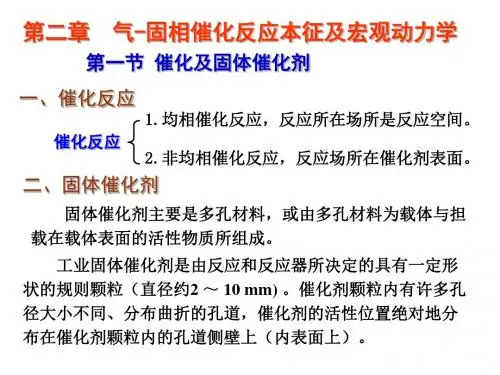

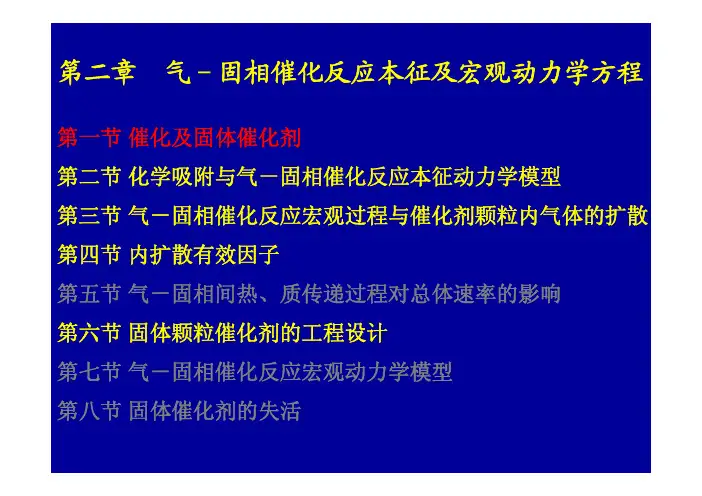

第二章气-固相催化反应本征及宏观动力学方程第一节催化及固体催化剂第二节化学吸附与气-固相催化反应本征动力学模型第三节气-固相催化反应宏观过程与催化剂颗粒内气体的扩散第四节内扩散有效因子第五节气-固相间热、质传递过程对总体速率的影响第六节固体颗粒催化剂的工程设计第七节气-固相催化反应宏观动力学模型第八节固体催化剂的失活第一节催化及固体催化剂•一、催化反应•二、固体催化剂• 1.催化基本原理及组成2. 固体催化剂的孔结构3. 固体催化剂的活化气-固催化活性位理论(1)反应物被分布在催化剂表面上的活性位吸附,并成为活性吸附态。

(2)活性吸附态在催化剂的活性位(活性表面)上进行化学反应。

(3)吸附态产物从催化剂活性表面上脱附。

Activation energy without catalystActivation energywith catalyst•催化剂是能够加快化学反应速率,但本身能复原的物质。

•中间产物,改变反应途径,降低活化能。

•不能改变化学平衡,同时加速正、逆反应。

•不改变反应热。

•具有选择性。

1.催化基本原理及催化剂的组成二、固体催化剂主催化剂固体催化剂中具有催化活性的根本性物质助催化剂具有提高主催化剂活性、选择性,改善催化剂的耐热性、抗毒性,机械强度和寿命等性能的组分。

载体固体催化剂所特有的组分。

它可起增大表面积、提高耐热性和机械强度的作用,有时还兼有共催化剂或助催化剂的角色。

载体是活性组分的分散剂、粘合剂支载物。

载体应有较大的内表面积,良好的机械性能,和足够的热稳定性。

2、固体催化剂的孔结构(1)内表面积S(m2/g)g内表面积越大,活性位越多,反应面越大。

常用测定方法有:气体吸附法BET法。

(2)孔容V g (mL/g)和孔隙率θ孔容:每克催化剂内部孔道所占的体积。

孔隙率:孔容积与总体积之比。

假密度或表观密度:P gP V ρρθ=真密度假密度(3)孔径及其分布微孔(micropore)小于1nm 中孔(mesopore) 1~25nm 大孔(macropore) 大于25nm 活性炭、分子筛多数催化剂硅藻土压汞法可测5.5nm~360μm气体吸附法可测0.35~300nm催化剂孔半径越小,孔数量越多,内比表面积越大,有利于催化.但较小的孔径影响反应物向催化剂的内扩散,从而影响反应速率.失活的原因:中心上,无法除去堵塞:在反应过程中被带入的或生成的不挥发热失活:化学组成和相组成的变化,或活性组分由于生成挥发性物质而损失本节内容回顾•一、催化反应•二、固体催化剂• 1.催化基本原理及组成2. 固体催化剂的孔结构3. 固体催化剂的活化第二章气-固相催化反应本征及宏观动力学方程第一节催化及固体催化剂第二节化学吸附与气-固相催化反应本征动力学模型第三节气-固相催化反应宏观过程与催化剂颗粒内气体的扩散第四节内扩散有效因子第五节气-固相间热、质传递过程对总体速率的影响第六节固体颗粒催化剂的工程设计第七节气-固相催化反应宏观动力学模型第八节固体催化剂的失活•第二节化学吸附与气-固相催化反应本征动力学模型•一、吸附等温方程• 1. 均匀表面吸附等温方程• 2. 不均匀表面吸附等温方程•二均匀表面吸附动力学模型• 1. 过程为单组分反应物的化学吸附控制• 2. 过程为表面化学反应控制• 3. 过程为单组分产物的脱附控制气-固催化活性位理论(1)反应物被分布在催化剂表面上的活性位吸附,并成为活性吸附态。

第四章 气固相催化反应本征动力学1. 催化剂要求——活性好、选择性高、寿命及稳定性好。

2. 孔容V g ——每克催化剂内部孔道所占体积,采用氦-汞置换法测定,氦-汞置换体积之差除以催化剂质量为孔容。

由被置换的氦体积可求得真密度ρt ,由汞体积可求得表观密度或假密度ρp ,单位堆积体积的颗粒质量为堆密度或床层密度ρb 。

颗粒催化剂的孔隙率θ为颗粒的孔容积与总容积之比。

催化剂床层空隙率为ε,ρb =ρp (1-ε)=ρt ((1-θ)(1-ε)。

θ=ρp V g 3. 气固相催化反应由反应物在催化剂内表面的活性位上的化学吸附、吸附态组分进行化学反应和吸附态产物脱附三个串联步骤组成。

按上述步骤获得的催化反应的化学反应动力学为本征动力学。

4. 分子间的引力产生物理吸附,无明显选择性,即可是单分子层吸附,也可是多分子层吸附,吸附量随温度升高而迅速减少。

化学吸附是固体表面与吸附分子间的化学键造成的,有显著的选择性,吸附速率随温度升高而增加,吸附层是单分子层。

5. 化学吸附速率与气相中组分A 的分压p A 、吸附活化能以及表面覆盖度θA 有关。

6. 理想吸附层等温方程或均匀表面吸附模型表面覆盖度:∑=∗∗+=n 1i ii ii i p b 1p b θ;真实吸附等温方程式或不均匀表面吸附模型表面覆盖度:)p ln(b f1A 0A ∗=θ。

7. 单组分理想吸附速率方程:()∗∗+−=AA A A a p b 1p p k r 8. 单组分理想脱附速率方程:()∗∗+−=AA A A a p b 1p p k r 9. 表面反应控制速率方程:∑+−=2i i D C 2B A 1)p b (1p p k p p k r 10. 非理想吸附速率方程:())p b (p p k r A A A A a ∗∗−= 11. 不可逆单反应速率常数随温度升高而增大,采用较高的操作温度可以提高反应速率,获得较高反应产率。