螺纹脱模

- 格式:ppt

- 大小:859.00 KB

- 文档页数:16

在注射动作结束后,塑件在模内冷却定型,由于体积收缩,对型芯产生包紧力,当其从模具中推出时,就必须克服因包紧力而产生的摩擦力。

对于不带通孔的筒、壳类塑料制件,脱模推出时还需克服大气压力。

在注射模中,将冷却固化后的塑料制品及浇注系统(水口料)从模具中安全无损坏地推出的机构称为脱模机构,也叫顶出机构或推出机构。

安全无损坏是指脱模时塑件不变形,不损坏,不粘模,无顶白,顶针位置位不影响塑件美观。

1. 注射模的脱模机构包括:1、顶针,司筒,推板,推块等推出零件;2、复位杆,复位弹簧及顶针板先复位机构等推出零件的复位零件;3、顶针固定板和顶针底板等推出零件的固定零件;4、高压气体顶出的气阀等配件;5、内螺纹脱模机构中的齿轮,齿条,马达,油缸等配件。

脱模机构的动作方向与模具的开模方向是一致的。

2. 脱模机构分类塑件顶出方法受塑件材料及形状等影响,由于塑件复杂多变,要求不一,导致胶件的脱模机构也多种多样。

按动力来源分,脱模机构可分为三类:(1)手动推出机构指当模具分开后,用人工操纵脱模机构使塑件脱出,它可分为模内手工推出和模外手工推出两种。

这类结构多用于形状复杂不能设置推出机构的模具或塑件结构简单、产量小的情况,目前很少采用。

(2)机动推出机构依靠注射机的开模动作驱动模具上的推出机构,实现塑件自动脱模。

这类模具结构复杂,多用于生产批量大的情况,是目前应用最广泛的一种推出机构,也是本章的重点。

它包括顶针类脱模,司筒脱模,推板类脱模,气动脱模,内螺纹脱模及复合脱模。

(3)液压和气动推出机构一般是指在注射机或模具上设有专用液压或气动装置,将塑件通过模具上的推出机构推出模外或将塑件吹出模外。

按照模具的结构特征分,脱模机构可分为:一次脱模机构、定模脱模机构、二次或多次脱模机构、浇注系统水口料的脱模机构、带螺纹塑件的脱模机构等。

3. 对脱模机构的要求模具打开时,塑件必须留在有顶出机构的半模上。

由于注射机的推杆在安装后模的一侧,所以注射模的顶出机构一般在后模。

没有顶针顶出的模具是如何设计的呢?

没有顶针顶出的模具是如何设计的

题主的问题应该是涉足于塑胶模具,塑胶产品在注塑时从模具中脱落,离不开脱模装置,没有顶针,那么还应该有其它的产品脱模装置。

1例如:纯净水瓶盖产品内部是看不到顶针的,内部是螺纹,这种带螺纹的产品,脱模的方式一般有两种:

1-1 二级缩呵标准件装置,这是一种比较特殊的标准件,螺纹产品在一边顶出时,标准件会一边向内缩呵而脱离内螺纹;

1-2 是利用齿轮齿条的带动,旋转内模件而使产品脱离模具;

2例如:生活中用到的水桶,洗脸盆之类的这类产品也是不需要顶针顶出的,而它一般需要气顶,因为产品的内模在注塑后形成的真空状,这时需要气顶使产品和内模脱离,再用手动取出产品,或者利用机械手取出产品。

3 有些产品为了美观,会用到推块、推板类的顶出,需要具体产品具体对待。

4 还有更加特殊的产品,比如产品在滑块上,将整个滑块系统顶出模具后,利用滑块抽出后,产品自动脱模。

当然,还有其它的很多顶出方式,整个模具设计过程中,需要不断的去积累知识,相信你也会设计出这类不需要顶针顶出的模具的。

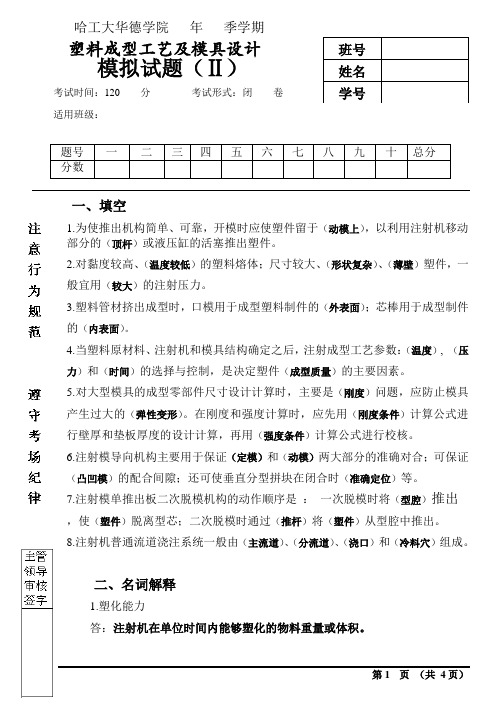

哈工大华德学院 年 季学期塑料成型工艺及模具设计模拟试题(Ⅱ)考试时间:120 分 考试形式:闭 卷 适用班级:一、填空1.为使推出机构简单、可靠,开模时应使塑件留于(动模上),以利用注射机移动部分的(顶杆)或液压缸的活塞推出塑件。

2.对黏度较高、(温度较低)的塑料熔体;尺寸较大、(形状复杂)、(薄壁)塑件,一般宜用(较大)的注射压力。

3.塑料管材挤出成型时,口模用于成型塑料制件的(外表面);芯棒用于成型制件的(内表面)。

4.当塑料原材料、注射机和模具结构确定之后,注射成型工艺参数:(温度), (压力)和(时间)的选择与控制,是决定塑件(成型质量)的主要因素。

5.对大型模具的成型零部件尺寸设计计算时,主要是(刚度)问题,应防止模具产生过大的(弹性变形)。

在刚度和强度计算时,应先用(刚度条件)计算公式进行壁厚和垫板厚度的设计计算,再用(强度条件)计算公式进行校核。

6.注射模导向机构主要用于保证(定模)和(动模)两大部分的准确对合;可保证(凸凹模)的配合间隙;还可使垂直分型拼块在闭合时(准确定位)等。

7.注射模单推出板二次脱模机构的动作顺序是 : 一次脱模时将(型腔)推出 ,使(塑件)脱离型芯;二次脱模时通过(推杆)将(塑件)从型腔中推出。

8.注射机普通流道浇注系统一般由(主流道)、(分流道)、(浇口)和(冷料穴)组成。

二、名词解释1.塑化能力答:注射机在单位时间内能够塑化的物料重量或体积。

2.均化答:物料经过塑化之后,使熔体内组分均匀、密度均匀、黏度均匀和温度分布均匀,称为均化。

3.塑料挤出成型答:在挤出机上使塑料受热呈熔融状态,在一定压力下通过挤出成型机头而获得连续型材。

4.分型面答:模具上用于取出塑件和浇注系统凝料的可分离的接触表面通称为分型面。

5.内径定径答:在定径套内通冷却水管,并在管材外部设置冷风冷却,使管材冷却贴在定径套上。

三、简答1.在成型零部件的工作尺寸计算中,影响塑件尺寸精度的主要因素有哪些?答:⑴成型零部件的制造误差;⑵成型零部件的磨损;⑶塑件的收缩率波动;⑷配合间隙引起的误差。

第八章注射模脱模机构8-1概述1,概念:将胶件安全无损坏地推离模具.2 分类:顶针(重点),司筒(重点),推板(重点),气动,内螺纹脱模(了解)及复合脱模(了解),二次脱模。

8-2 顶针脱模:8-2-1 圆顶针:(见图一)1、优点:1)制造加工方便;2)阻力小;3)维修方便。

2、缺点:顶出位置有一定的局限性。

3、设计要点:1)直身圆顶针:直径3/64”—1”;常用顶针直径在1.6mm(或1/16”)至8mm(或5/16”)之间,对于小于2.5MM(或7/64”)顶针宜加托位。

2)顶针可以顶骨,顶边,顶Boss柱。

3)顶针与后模镶件的配合长度一般在12—20mm之间。

8-2-2 扁顶针:(见图二)常用于顶边或深骨部位。

1、优点:顶出力大。

2、缺点:加工困难,易磨损,以及成本高。

8-3 司筒顶出:(见右图)常用于细长螺丝柱,圆筒形零件的顶出。

1、优点:顶出力较大且均匀,不会留下明显痕迹。

2、缺点:制造和装配麻烦,易磨损,出披锋,成本高。

3、设计要点:1)柱高小于15mm或螺丝柱壁厚小于0.8mm的,尽量不用司筒,而在其附近对称加兩枝頂針;司筒壁在1mm以下或司筒壁径比≤0.1的要做有托司筒。

顶针上端面要高于内模镶件3丝∽5丝,因为低下来易多胶,可能会影响装配。

顶针配合位长度:一般取顶针直径的3倍左右,当然,最短不小于12MM,最长不大于20MM顶针孔在加工镶件顶面前加工,运水在试模后再加工斜面上上顶针要加管位顶边最小4MM顶针硬度HRC55 扁顶针与镶件的配合长度是其宽度的10倍以上圆筒形外径小于12.7MM的可以使用司筒顶出,否则用推板顶出如果Boos柱高度≥15以上,用司筒顶出。

<15,且旁边可以加顶时用顶针,否则还用司筒。

一、司筒规格书写方法如下:∅1/8"*∅3/16"*250 MM∅1/8":司筒针直径∅3/16":司筒针直径250MM:司筒长度(注:司筒针的长度比司筒的长度长50MM 以上时司筒针长度要注明)二、司筒规格书写方法如下:司筒:∅3/16"*250MM 司筒针:∅1/8"*350MM 流动性好的塑料避免用司筒,司筒易磨损,所以易走披峰,更换频繁。