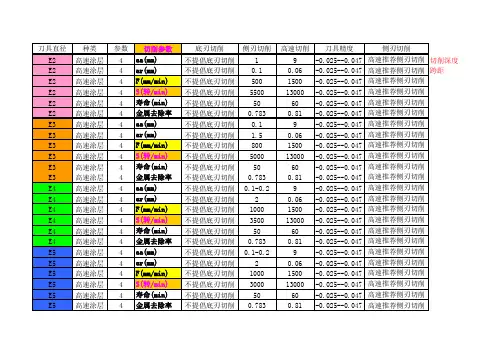

车削刀具切削参数参考表

- 格式:xls

- 大小:26.50 KB

- 文档页数:1

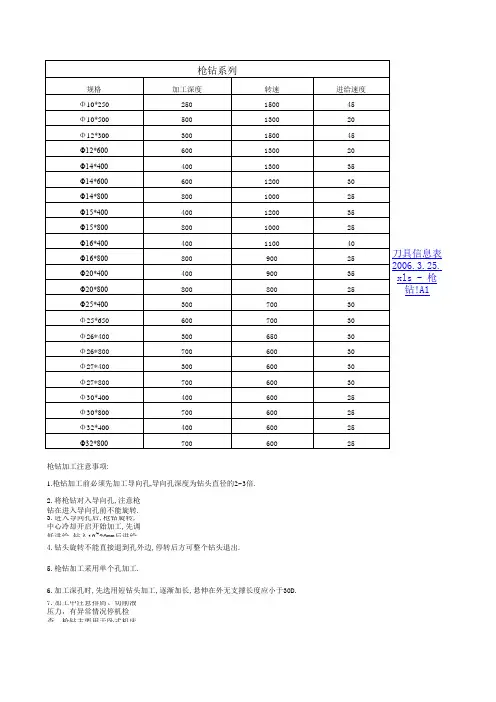

枪钻加工注意事项:

1.枪钻加工前必须先加工导向孔,导向孔深度为钻头直径的2~3倍.

2.将枪钻对入导向孔,注意枪钻在进入导向孔前不能旋转.

3.进入导向孔后,枪钻旋转,中心冷却开启开始加工,先调低进给,钻入10~20mm后进给正常,注意加工声音.

4.钻头旋转不能直接退到孔外边,停转后方可整个钻头退出.

5.枪钻加工采用单个孔加工.

6.加工深孔时,先选用短钻头加工,逐渐加长,悬伸在外无支撑长度应小于30D.

7.加工中注意排屑、切削液压力,有异常情况停机检查,枪钻主要用于卧式机床。

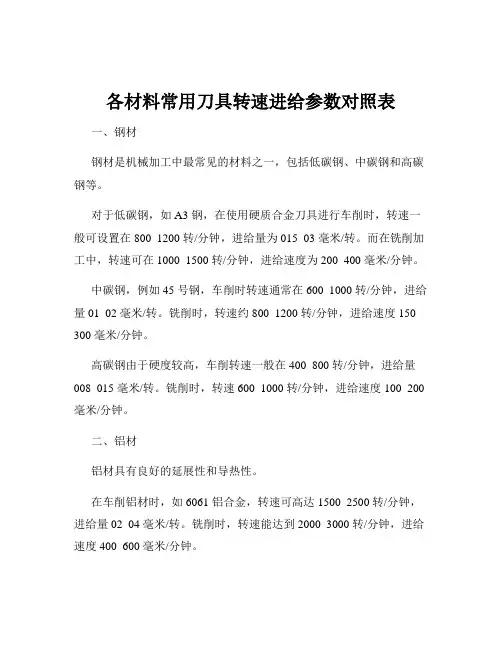

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常见的材料之一,包括低碳钢、中碳钢和高碳钢等。

对于低碳钢,如 A3 钢,在使用硬质合金刀具进行车削时,转速一般可设置在 800 1200 转/分钟,进给量为 015 03 毫米/转。

而在铣削加工中,转速可在 1000 1500 转/分钟,进给速度为 200 400 毫米/分钟。

中碳钢,例如 45 号钢,车削时转速通常在 600 1000 转/分钟,进给量 01 02 毫米/转。

铣削时,转速约 800 1200 转/分钟,进给速度 150 300 毫米/分钟。

高碳钢由于硬度较高,车削转速一般在 400 800 转/分钟,进给量008 015 毫米/转。

铣削时,转速 600 1000 转/分钟,进给速度 100 200 毫米/分钟。

二、铝材铝材具有良好的延展性和导热性。

在车削铝材时,如 6061 铝合金,转速可高达 1500 2500 转/分钟,进给量 02 04 毫米/转。

铣削时,转速能达到 2000 3000 转/分钟,进给速度 400 600 毫米/分钟。

对于硬度较高的 7075 铝合金,车削转速稍低,约 1200 2000 转/分钟,进给量 015 03 毫米/转。

铣削时,转速 1500 2500 转/分钟,进给速度 300 500 毫米/分钟。

三、铸铁常见的铸铁有灰铸铁和球墨铸铁。

灰铸铁在车削加工中,转速一般为 500 800 转/分钟,进给量 01 02 毫米/转。

铣削时,转速 600 1000 转/分钟,进给速度 100 200 毫米/分钟。

球墨铸铁的硬度相对较高,车削时转速 400 600 转/分钟,进给量008 015 毫米/转。

铣削时,转速 500 800 转/分钟,进给速度 80 150 毫米/分钟。

四、铜材铜材包括黄铜和紫铜。

黄铜的车削转速通常在 800 1500 转/分钟,进给量 015 03 毫米/转。

铣削时,转速 1000 1800 转/分钟,进给速度 200 400 毫米/分钟。

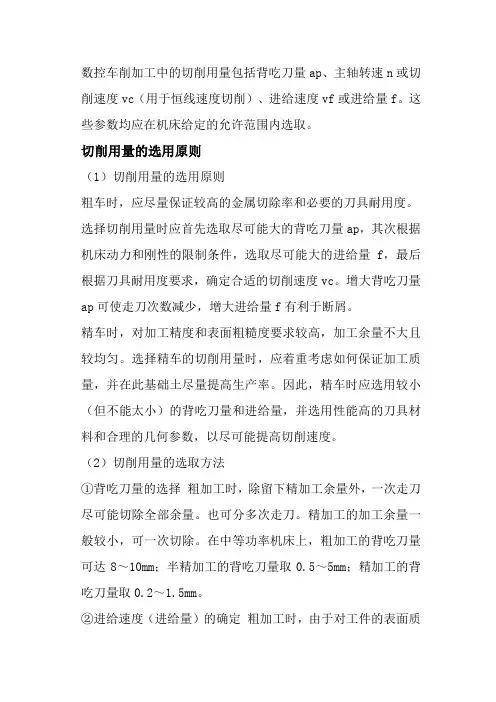

数控车削加工中的切削用量包括背吃刀量ap、主轴转速n或切削速度vc(用于恒线速度切削)、进给速度vf或进给量f。

这些参数均应在机床给定的允许范围内选取。

切削用量的选用原则(1)切削用量的选用原则粗车时,应尽量保证较高的金属切除率和必要的刀具耐用度。

选择切削用量时应首先选取尽可能大的背吃刀量ap,其次根据机床动力和刚性的限制条件,选取尽可能大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度vc。

增大背吃刀量ap可使走刀次数减少,增大进给量f有利于断屑。

精车时,对加工精度和表面粗糙度要求较高,加工余量不大且较均匀。

选择精车的切削用量时,应着重考虑如何保证加工质量,并在此基础土尽量提高生产率。

因此,精车时应选用较小(但不能太小)的背吃刀量和进给量,并选用性能高的刀具材料和合理的几何参数,以尽可能提高切削速度。

(2)切削用量的选取方法①背吃刀量的选择粗加工时,除留下精加工余量外,一次走刀尽可能切除全部余量。

也可分多次走刀。

精加工的加工余量一般较小,可一次切除。

在中等功率机床上,粗加工的背吃刀量可达8~10mm;半精加工的背吃刀量取0.5~5mm;精加工的背吃刀量取0.2~1.5mm。

②进给速度(进给量)的确定粗加工时,由于对工件的表面质量没有太高的要求,这时主要根据机床进给机构的强度和刚性、刀杆的强度和刚性、刀具材料、刀杆和工件尺寸以及已选定的背吃刀量等因素来选取进给速度。

精加工时,则按表面粗糙度要求、刀具及工件材料等因素来选取进给速度。

进给速度νf 可以按公式ν f =f×n计算,式中f表示每转进给量,粗车时一般取0.3~0.8mm/r;精车时常取0.1~0.3mm/r;切断时常取0.05~0.2mm/r。

③切削速度的确定切削速度vc可根据己经选定的背吃刀量、进给量及刀具耐用度进行选取。

实际加工过程中,也可根据生产实践经验和查表的方法来选取。

粗加工或工件材料的加工性能较差时,宜选用较低的切削速度。

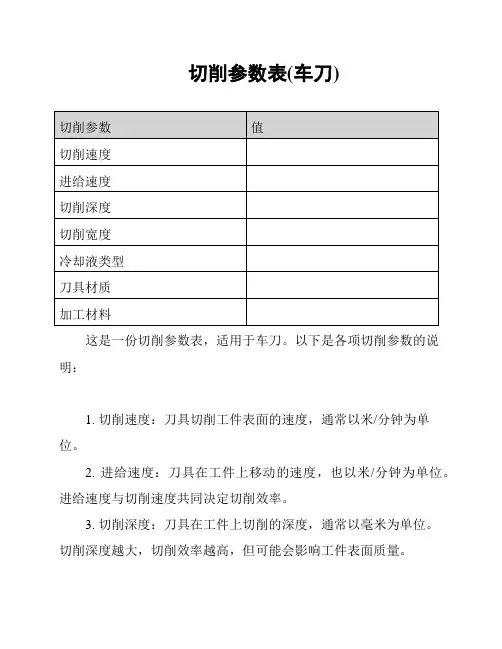

切削参数表(车刀)

这是一份切削参数表,适用于车刀。

以下是各项切削参数的说明:

1. 切削速度:刀具切削工件表面的速度,通常以米/分钟为单位。

2. 进给速度:刀具在工件上移动的速度,也以米/分钟为单位。

进给速度与切削速度共同决定切削效率。

3. 切削深度:刀具在工件上切削的深度,通常以毫米为单位。

切削深度越大,切削效率越高,但可能会影响工件表面质量。

4. 切削宽度:刀具在工件上切削的宽度,同样以毫米为单位。

切削宽度也是影响切削效果和工件表面质量的重要参数。

5. 冷却液类型:在加工过程中使用的冷却液的类型,根据加工材料和切削条件选择适合的冷却液。

6. 刀具材质:车刀的刀具材质,根据加工材料和切削条件选择合适的刀具材料。

7. 加工材料:要加工的工件材料,根据工件材料选择适当的切削参数。

以上是切削参数表的内容,根据具体的加工需求和条件,调整这些参数可以获得更好的切削效果。

记得根据实际情况进行测试和调整参数,以确保安全和高效的切削操作。

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

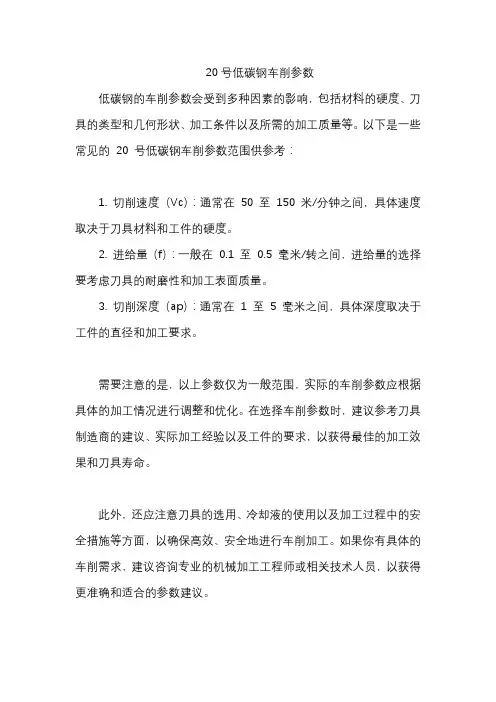

20号低碳钢车削参数

低碳钢的车削参数会受到多种因素的影响,包括材料的硬度、刀具的类型和几何形状、加工条件以及所需的加工质量等。

以下是一些常见的20 号低碳钢车削参数范围供参考:

1. 切削速度(Vc):通常在50 至150 米/分钟之间,具体速度取决于刀具材料和工件的硬度。

2. 进给量(f):一般在0.1 至0.5 毫米/转之间,进给量的选择要考虑刀具的耐磨性和加工表面质量。

3. 切削深度(ap):通常在1 至5 毫米之间,具体深度取决于工件的直径和加工要求。

需要注意的是,以上参数仅为一般范围,实际的车削参数应根据具体的加工情况进行调整和优化。

在选择车削参数时,建议参考刀具制造商的建议、实际加工经验以及工件的要求,以获得最佳的加工效果和刀具寿命。

此外,还应注意刀具的选用、冷却液的使用以及加工过程中的安全措施等方面,以确保高效、安全地进行车削加工。

如果你有具体的车削需求,建议咨询专业的机械加工工程师或相关技术人员,以获得更准确和适合的参数建议。

车削时,工件加工表面最大直径处的线速度称为切削速度,以v(m/min)表示。

其计算公式:v=πdn/1000(m/min) 式中:d——工件待加工表面的直径(mm)

n——车床主轴每分钟的转速(r/min)

工件每转一周,车刀所移动的距离,称为进给量,以f(mm/r)表示;车刀每一次切去的金属层的厚度,称为切削深度,以ap(mm)表示。

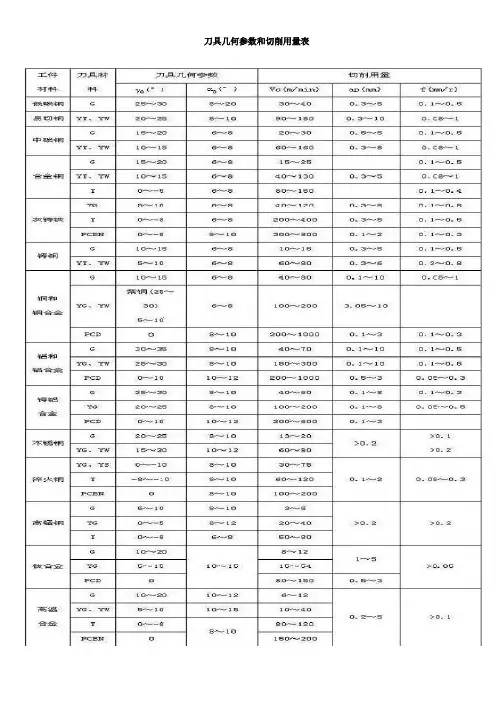

说明:①刀具材料代号说明

G —高速钢

YT —钨钛钴硬质合金

YG —钨钴类硬质合金

YS —超细硬质合金

YW —通用硬质合金

T —陶瓷

PCD —人造聚晶金刚石复合片

PCBN —立方氮化硼复合片

②参数选择说明

A、粗车时,选用低的切削速度,大的切削深度和进给量。

B、精车时,选用高的切削速度,小的切削深度和进给量。

C、高速钢刀具精车时采用Vc小于10m/min的切削速度以控制积屑瘤产生,降低钢件粗糙度。

D、对铸钢件,粗车应选比较低的切削速度。

E、断续切削时,刀具前角适当减小。

F、刀具材料抗弯强度低,γ0应减小到0~5°。

-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.005高速推荐侧刃切削-0.05高速推荐侧刃切削-0.05高速推荐侧刃切削-0.05高速推荐侧刃切削-0.05高速推荐侧刃切削-0.05高速推荐侧刃切削-0.05高速推荐侧刃切削0--0.0510--0.0510--0.0510--0.0510--0.0510--0.051-0.032--0.059-0.032--0.059-0.032--0.059-0.032--0.059-0.032--0.059-0.032--0.059-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05高速推荐侧刃切削高速推荐侧刃切削-0.032--0.059高速推荐侧刃切削-0.032--0.059-0.032--0.059高速推荐侧刃切削-0.032--0.059高速推荐侧刃切削-0.032--0.059高速推荐侧刃切削0--0.0510--0.0510--0.0510--0.0510--0.0510--0.051-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05-0.01--0.05高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.0470--0.0510--0.0510--0.0510--0.0510--0.0510--0.051-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.025--0.047-0.01--0.03-0.01--0.03-0.01--0.03-0.01--0.03-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.0470--0.0510--0.0510--0.0510--0.0510--0.0510--0.051-0.02--0.038-0.02--0.038-0.02--0.038-0.02--0.038-0.02--0.038-0.02--0.038-0.01--0.03-0.01--0.03-0.01--0.03-0.01--0.03-0.01--0.03-0.01--0.03-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削-0.025--0.047高速推荐侧刃切削高速推荐侧刃切削-0.025--0.047-0.025--0.047高速推荐侧刃切削高速推荐侧刃切削-0.025--0.0470--0.0510--0.0510--0.0510--0.0510--0.0510--0.051-0.02--0.038-0.02--0.038-0.02-0.02-0.02-0.02-0.02-0.020--0.051 0--0.051 0--0.051 0--0.051 0--0.051 0--0.051 -0.014--0.028 -0.014--0.028 -0.014--0.028 -0.014--0.028 -0.014--0.028 -0.014--0.028\\\\\\-0.014--0.28 -0.014--0.28-0.014--0.28-0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28-0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28 -0.014--0.28-0.014--0.280.11.5 10001000040以上为高速直线(或R转角加工)加工不踩刀0.11.510001000040以上为高速直线(或R转角加工)加工不踩刀0.0818001200030以上为高速直线(或R转角加工)加工不踩刀。

切削参数表(切割片)

切削参数表(切割片)

1. 引言

切削参数表是对于切割片进行切削操作时所需的关键参数进行记录和总结的表格。

通过合理设置切削参数,可以提高切割片的切削效率和切削质量。

本文将介绍切削参数表的格式和内容要点。

2. 切削参数表格式

注:表格中各列为必填项,用以记录切割片的相关切削参数。

3. 切削参数内容要点

3.1 切割片类型

在切削参数表中,需要明确记录切割片的类型,以便后续分析和对比不同类型切割片的性能。

3.2 切削速度

切削速度是指切割片在切削操作中移动的速度。

合理的切削速度可以提高切削效率,但过高的切削速度可能导致切削片失去稳定性和切削质量下降。

3.3 切削深度

切削深度是指切割片在切削操作中切入材料的深度。

切削深度的设置应根据材料的硬度和切削片的强度进行合理选择,以避免过大的切削深度导致切削片断裂或过小的切削深度影响切削效果。

3.4 刀具材料

刀具材料是指用于切削操作的刀具的材料。

不同刀具材料具有不同的切削性能和耐磨性,选择合适的刀具材料可以提高切削质量和刀具寿命。

3.5 润滑方式

润滑方式是指在切削操作中使用的润滑剂或冷却剂的方式。

适当的润滑方式可以降低切削片和刀具的摩擦,减少磨损和热量,提高切削效率和切削质量。

4. 结论

切削参数表是一项重要的工具,通过记录和总结切削参数,可以为切割片的切削操作提供参考和指导。

在填写切削参数表时,应注意各项参数的合理选择,以达到最佳的切削效果和切削质量。

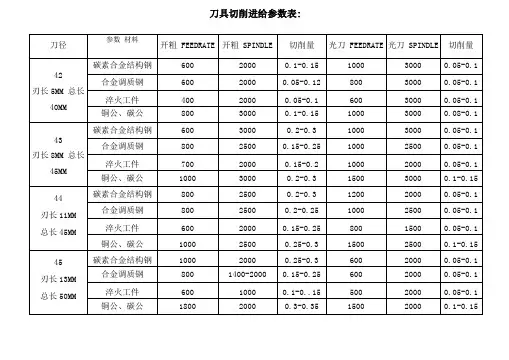

注:在红色字体位置处,输入你们刀具或工件的实际直径,以及刀具齿数,即可自动计算出相关主轴转速和进给速度。

1.切削速度=3.14*直径*转速/1000;

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

1000

Dn

V c π=

f

Z f *=

切削速度背吃刀量

每转进

给量

主轴转速

((((

))))

外圆

粗加

工

4010.240318.4713376外圆

精加

工

200.150.0841155.351872切槽

加工

200.0830212.3142251外圆

粗加

工

100 1.50.235909.9181074外圆

精加

工

1300.40.0550828.0254777切槽

加工

1000.0845707.7140835

外圆

粗加

工

150 1.50.2351364.877161外圆

精加

工

1500.40.05401194.267516

切槽加工1000.0845707.7140835

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

车床切削参数计算参考

刀具材料高速钢

硬质合金钢加工

类型

工件直径

z

f

Z

n

nf

F*

*

=

=

z

f

Z

f*

=

;量

;量。