内螺纹铜管基本参数对换热的影响

- 格式:doc

- 大小:70.50 KB

- 文档页数:7

关于内螺纹管及光管冷凝器换热效果的实验分析秦妍张剑飞(大连三洋压缩机有限公司)摘要采用实验方法,对比分析采用<7 mm 的内螺纹管和光管冷凝器对冷冻系统整机性能的影响。

测试结果表明,采用内螺纹管的冷凝器, 冷凝温度降低 1 K, 压损增大30 % , 功率减小1. 5 % , 换热量增大2. 5 % ,能效比增加3. 3 %。

关键词内螺纹管;光管;性能Exper i m en ta l ana ly s i s on hea t tran sfer effec t of con den ser w ithin terna lly r ibbed tube or s m oo t h tubeQ i n Yan Zhang J i anfe i(D a l i an S AN Y O Comp re s so r Co. , L td. )Con t ra s ts and ana l yz e s the effec t s app l yi ng <7 w ith i n t e r na l l y ri bbed tube o rA B STRAC Ts moo t h tube on engi ne p e r f o r m a nce of ch ill e r syste m. The te s t re s u l ts show tha t the conden s i ngtemp e r a t u r e dec rea s e s1 K, the powe r dec r ea s e s1. 5 % , the hea t i ng tran s fe r ab ility i nc r ea s e s2.5 % and the CO P i nc rea s e s3. 3 %when u s i ng the conden s e r w ith i n t e rna l l y ri bbed tube.KE Y W O R D S i n t e r na ll y ri bbed tube; s moo t h tube; p e r f o r m a nce1 研究背景内螺纹管产生于上世纪70年代,作为强化换热器管内换热、提高空调器能效的关键材料,一直以来被制冷空调行业广泛采用。

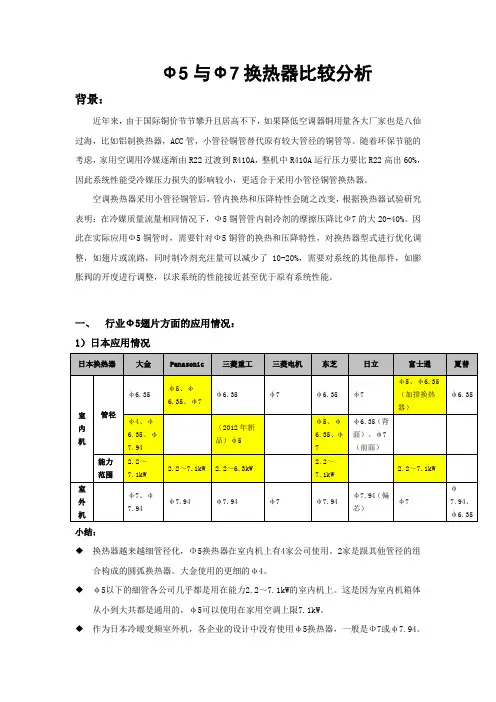

Ф5与Ф7换热器比较分析背景:近年来,由于国际铜价节节攀升且居高不下,如果降低空调器铜用量各大厂家也是八仙过海,比如铝制换热器,ACC管,小管径铜管替代原有较大管径的铜管等。

随着环保节能的考虑,家用空调用冷媒逐渐由R22过渡到R410A,整机中R410A运行压力要比R22高出60%,因此系统性能受冷媒压力损失的影响较小,更适合于采用小管径铜管换热器。

空调换热器采用小管径铜管后,管内换热和压降特性会随之改变,根据换热器试验研究表明:在冷媒质量流量相同情况下,Ф5铜管管内制冷剂的摩擦压降比Ф7的大20-40%。

因此在实际应用Ф5铜管时,需要针对Ф5铜管的换热和压降特性,对换热器型式进行优化调整,如翅片或流路,同时制冷剂充注量可以减少了10-20%,需要对系统的其他部件,如膨胀阀的开度进行调整,以求系统的性能接近甚至优于原有系统性能。

一、行业Ф5翅片方面的应用情况:1)日本应用情况小结:◆换热器越来越细管径化,Φ5换热器在室内机上有4家公司使用。

2家是跟其他管径的组合构成的圆弧换热器。

大金使用的更细的φ4。

◆φ5以下的細管各公司几乎都是用在能力2.2~7.1kW的室内机上。

这是因为室内机箱体从小到大共都是通用的,φ5可以使用在家用空调上限7.1kW。

◆作为日本冷暖变频室外机,各企业的设计中没有使用φ5换热器,一般是Φ7或φ7.94。

因为用φ5的话分流回路数多分流太复杂。

φ7换热器在4.0kW机上都要分4路,φ5的就太复杂了。

◆室内机的φ5换热器几种管径(φ5和φ6.35等)组合,可以简化分流并提高性能。

2)韩国应用情况3)国内应用情况Ф5管技术在2005年以后引入国内,在2007年国内相应的产品设计和生产工艺已经成熟。

经向冲床及模具厂家调研,近3年以来美的、格力在Ф5换热器设备方面投入较大,Ф5换热器的产能各达到100万件/月的大批量生产规模。

◆美的2009年以前陆续购入5条Ф5换热器生产线,2009~2010年进口了10条日本日高公司Ф5换热器生产线,已经在今年旺季实现规模效益。

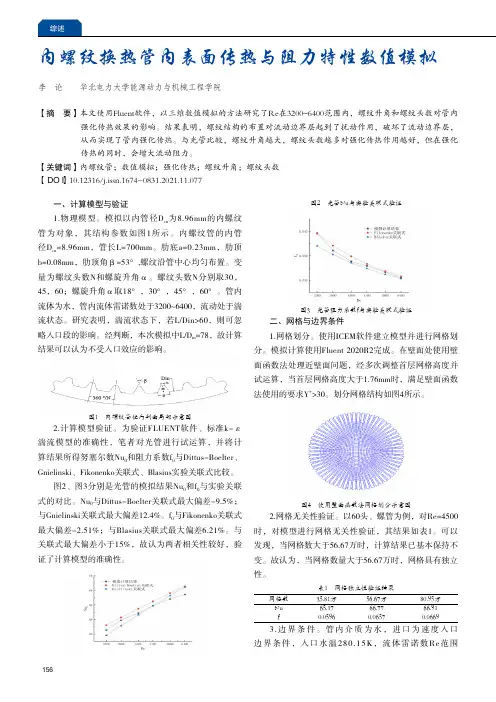

一、计算模型与验证1.物理模型。

模拟以内管径D in为8.96mm的内螺纹管为对象,其结构参数如图1所示。

内螺纹管的内管径D in=8.96mm,管长L=700mm。

肋底a=0.23mm,肋顶b=0.08mm,肋顶角β=53°,螺纹沿管中心均匀布置。

变量为螺纹头数N和螺旋升角α。

螺纹头数N分别取30,45,60;螺旋升角α取18°,30°,45°,60°。

管内流体为水,管内流体雷诺数处于3200~6400,流动处于湍流状态。

研究表明,湍流状态下,若L/Din>60,则可忽略入口段的影响。

经判断,本次模拟中L/D in=78,故计算结果可以认为不受入口效应的影响。

图1 内螺纹管径向剖面局部示意图2.计算模型验证。

为验证FLUENT软件、标准k-ε湍流模型的准确性,笔者对光管进行试运算,并将计算结果所得努塞尔数Nu0和阻力系数f0与Dittus-Boelter、Gnielinski、Fikonenko关联式、Blasius实验关联式比较。

图2、图3分别是光管的模拟结果Nu0和f0与实验关联式的对比。

Nu0与Dittus-Boelter关联式最大偏差-9.5%;与Gnielinski关联式最大偏差12.4%。

f0与Fikonenko关联式最大偏差-2.51%;与Blasius关联式最大偏差6.21%。

与关联式最大偏差小于15%,故认为两者相关性较好,验证了计算模型的准确性。

图2 光管Nu与实验关联式验证图3 光管阻力系数f与实验关联式验证二、网格与边界条件1.网格划分。

使用ICEM软件建立模型并进行网格划分。

模拟计算使用Fluent 2020R2完成。

在壁面处使用壁面函数法处理近壁面问题,经多次调整首层网格高度并试运算,当首层网格高度大于1.76mm时,满足壁面函数法使用的要求Y+>30。

划分网格结构如图4所示。

图4 使用壁面函数法网格划分示意图2.网格无关性验证。

螺纹管换热效能介绍螺纹管换热器是一种常用的热交换设备,广泛应用于工业生产和能源领域。

本文将深入探讨螺纹管换热器的换热效能,包括其原理、影响因素以及优化方法。

原理螺纹管换热器通过将热流体和冷流体分别流过内外两侧的螺纹管,实现热量的传递。

其工作原理可以分为对流换热和传导换热两个过程。

对流换热对流换热是指热流体和冷流体之间的热量传递通过流体的对流传递。

螺纹管的设计可以增加流体之间的接触面积,提高对流换热效率。

此外,螺纹管的流动路径也可以增加流体的流速,加强对流换热。

传导换热传导换热是指热量通过固体壁传导到另一侧的过程。

螺纹管的壁厚度和材料的热导率会影响传导换热的效果。

较大的壁厚度和较高的热导率可以提高传导换热的效率。

影响因素螺纹管换热器的换热效能受多种因素的影响,包括流体性质、螺纹管参数和操作条件等。

流体性质流体的物理性质对换热效能有重要影响。

流体的热导率、密度和粘度等参数会影响热量传递的速率和效果。

高热导率和低粘度的流体有利于提高换热效能。

螺纹管参数螺纹管的参数包括螺距、螺纹角和螺纹深度等。

这些参数会影响螺纹管内的流体流动状态和流速分布,从而影响换热效果。

合理选择螺纹管参数可以提高换热效能。

操作条件操作条件如流体流速、温度差和压力差等也会对换热效能产生影响。

较高的流速和温度差可以促进换热,但过高的压力差可能会导致流体泄漏和能耗增加。

优化方法为了提高螺纹管换热器的换热效能,可以采取以下优化方法。

优化螺纹管设计合理设计螺纹管的几何参数可以改善流体的流动状态,增加接触面积和流速。

例如,增加螺距和螺纹角可以增大流道尺寸,减小流体阻力,提高换热效能。

优化流体性质选择具有较高热导率和较低粘度的流体可以提高换热效能。

在一些特殊应用中,也可以考虑使用具有较大热容量和较高传热系数的工质。

控制操作条件合理控制操作条件可以达到最佳的换热效果。

调整流体的流速、温度差和压力差等参数,以确保在经济和安全的前提下获得最大的换热效能。

简介2发展简史3传热性能4生产过程▪生产工艺▪生产标准▪应用领域1简介内螺纹铜管又称非平滑管,英文名称INNER GROOVED COPPER TUBE(IGT),是指外表面光滑,内表面具有一定数量,一定规则螺纹的内螺纹TP2紫铜管。

由于内螺纹铜管内表面积的增加,所以它的导热性能要比光管提高百分之二十到三十。

随着世界能源紧张和国内能效比空调准入制度的实行,内螺纹铜管将会被广泛应用到空调制冷行业中。

2发展简史内螺纹铜管的发展大致经历了如下几个发展阶段:(1)山型齿内螺纹管;(2)梯型槽内螺纹管;(3)顶角型内螺纹管;(4)细高齿型内螺纹管。

(又称瘦高齿内螺纹铜管)目前,国外又陆续推出了高低齿齿型、齿顶开槽、双旋向等内螺纹管。

3传热性能按照国标GB/T20928-2007中的要求,内螺纹铜管产品按照产品名称、牌号、状态、外径、底壁厚、齿高加齿顶角、螺旋角、螺纹数和标准编号的顺序表示:示例1:TP2 M2 φ9.52×0.30+0.20-53-18/60 GB/T20928-20072、(用TP2制造的,供应状态为M2,外径为9.52mm,底壁厚为0.30mm,齿高为0.20mm,齿顶角为53度,螺旋角为18度,螺纹数为60的无缝内螺纹盘管,)标记为:无缝内螺纹盘管TP2 M2 φ9.52×0.30+0.20-53-18/60 GB/T20928-20072、内螺纹铜管尺寸参数及对其传热性能的影响(1)外径早期空调换热器中使用得较普遍的铜管直径为9.52mm左右,进入1990年以后一些空调器生产企业已经将换热器的传热管管径细化成7.0mm,其中蒸发器管径细化的现象最为普遍。

这种细管径的换热器,由于管与管之间距离缩小,使得肋片效率提高、传热有效面积增加、空气流过时的流动阻力减小,强化传热。

1995年以后,一些家用空调器生产企业又将传热管的管径进一步细化为6mm,甚至5mm,传热效率又进一步提高,尤其是在应用于替代制冷剂R410A的室内机时,由于R410A制冷剂系统的压力比R22的高1.6倍左右,使用细径管有利于提高安全可靠性。

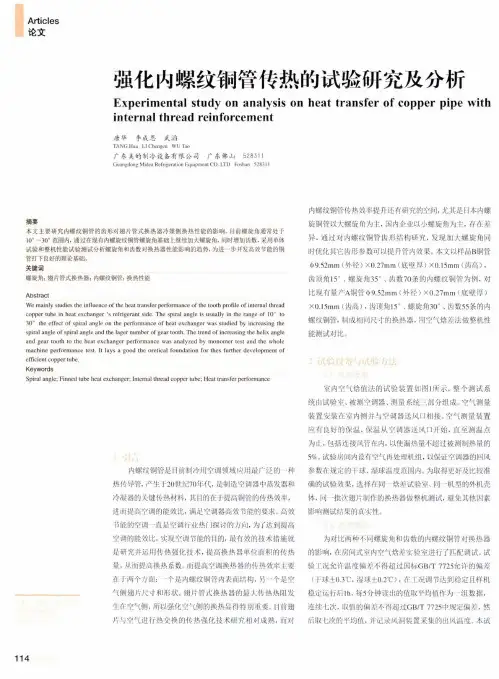

Articles论文强化内螺纹铜管传热的试验研究及分析Experimental study on analysis on heat transfer of copper pipe withinternal thread reinforcement唐华李成思式港TANG Hua LI Chengen WUTao广东美的制冷设备有限公司广东佛山528311Guangdong Midea Refrigeration Equipment CO.LTD Foshan528311摘要本文主要研究内螺纹铜管的齿形对翅片管式换热器冷媒侧换热性能的影响。

目前螺旋角通常处于10°〜30°范围内,通过在现有内螺旋纹铜管螺旋角基础上继续加大螺旋角,同时增加齿数,采用单体试验和整机性能试验测试分析螺旋角和齿数对换热器性能影响的趋势,为进一步开发高效节能的铜管打下良好的理论基础。

关键词螺旋角;翅片管式换热器:内螺纹铜管;换热性能AbstractWe mainly studies the influence of the heat transfer performance of the tooth profile of internal thread copper tube in heat exchanger's refrigerant side.The spiral angle is usually in the range of10°to 30°the effect of spiral angle on the performance of heat exchanger was studied by increasing the spiral angle of spiral angle and the lager number of gear tooth.The trend of increasing the helix angle and gear tooth to the heat exchanger performance was analyzed by monomer test and the whole machine performance test.It lays a good the oretical foundation for thes further development of efficient copper tube.KeywordsSpiral angle;Finned tube heat exchanger;Internal thread copper tube;Heat transfer perfonnance内螺纹铜管是目前制冷用空调领域应用域广泛的-种热传导管,产生于2()世纪70年代,是制造空调器中蒸发器和冷凝器的关键传热材料,其目的在于提高铜管的传热效率,进而提高空调的能效比,满足空调器高效节能的要求。

第 9卷第 6期制冷与空调2009年 12月REFRIGERA TION AND A IR CONDITIONIN G35238收稿日期 :2009208225通信作者 :郭宏林 ,Email :guohonglin2@126. com内螺纹铜管齿形参数对传热性能的影响董志强郭宏林蔡运亮安鹏涛(金龙精密铜管集团股份有限公司摘要利用 R 22单管传热试验台 , 对相同工况下不同结构参数的内螺纹强化管进行蒸发冷凝换热试验。

通过对比分析试验数据 , 发现改变齿形参数对内螺纹管换热系数影响较大 , 且 Tube 2N EW 换热性能优于其他管型。

关键词内螺纹强化管 ; 蒸发 ; 冷凝 ; 换热系数 ; 齿形 ; 制冷 ; 空调Influence of tooth prof ile parameters of inner 2grooved copper tube on heat transfer performanceDong Zhiqiang Guo Honglin Cai Yunliang An Pengtao(G olden Dragon Precise Copper Tube Group Inc.ABSTRACT By using of t he single t ube laboratory for R 22, test s and compares t he evap 2oration and co ndensation heat t ransfer performance wit h different toot h p rofile parameters of inner 2grooved t ube. The result s show t hat toot h p rofileparameters of inner 2grooved t ube have enormous influence on heat transfer coefficient , and Tube 2N EW has t he best heat t ransfer coefficient.KE Y WOR DS inner 2grooved t ube ; evaporation ; co ndensation ; heat transfer coefficient ; toot h p rofile ;ref rigeration ;air 2conditioning自 20世纪 70年代首次应用于空调换热器 , 内螺纹铜管已经成为制冷换热设备中不可或缺的材料。

螺纹管换热效能

螺纹管换热效能是指螺纹管换热器在换热过程中的热传递效率。

螺纹管换热器具有较大的表面积和强化的传热能力,能够实现更高的换热效能。

它通常由内外两个螺纹管壳体组成,通过螺纹管内流动的热介质和螺纹管外的冷介质之间的换热进行热能传递。

螺纹管换热器的换热效能主要受以下几个因素影响:

1. 螺纹管的材质和表面特性:换热器壁材质的导热性能和表面特性对热传递有直接影响。

一般来说,导热性能好的材料和表面特性良好的材料能够提高换热效能。

2. 热介质和冷介质的流动速度:流速较高可以增加螺纹管内外的推动力,加强传热效果。

3. 热介质和冷介质的温度差:温度差越大,换热效能越高。

4. 螺纹管的螺距和螺纹角:较大的螺距和较小的螺纹角可以增加螺纹管内的湍流程度,从而增强传热效果。

5. 换热器的设计和结构:换热器的结构和设计对换热效能也有一定影响,例如,

增加管子数量、加热面积等。

综上所述,螺纹管换热器的换热效能是多个因素综合作用的结果。

为达到较高的换热效能,需要选择合适的材质和表面特性、控制流速和温度差、设计合理的换热器结构等。

Ф5与Ф7换热器比较分析背景:近年来,由于国际铜价节节攀升且居高不下,如果降低空调器铜用量各大厂家也是八仙过海,比如铝制换热器,ACC管,小管径铜管替代原有较大管径的铜管等。

随着环保节能的考虑,家用空调用冷媒逐渐由R22过渡到R410A,整机中R410A运行压力要比R22高出60%,因此系统性能受冷媒压力损失的影响较小,更适合于采用小管径铜管换热器。

空调换热器采用小管径铜管后,管内换热和压降特性会随之改变,根据换热器试验研究表明:在冷媒质量流量相同情况下,Ф5铜管管内制冷剂的摩擦压降比Ф7的大20-40%。

因此在实际应用Ф5铜管时,需要针对Ф5铜管的换热和压降特性,对换热器型式进行优化调整,如翅片或流路,同时制冷剂充注量可以减少了10-20%,需要对系统的其他部件,如膨胀阀的开度进行调整,以求系统的性能接近甚至优于原有系统性能。

一、行业Ф5翅片方面的应用情况:1)日本应用情况小结:◆换热器越来越细管径化,Φ5换热器在室内机上有4家公司使用。

2家是跟其他管径的组合构成的圆弧换热器。

大金使用的更细的φ4。

◆φ5以下的細管各公司几乎都是用在能力2.2~7.1kW的室内机上。

这是因为室内机箱体从小到大共都是通用的,φ5可以使用在家用空调上限7.1kW。

◆作为日本冷暖变频室外机,各企业的设计中没有使用φ5换热器,一般是Φ7或φ7.94。

因为用φ5的话分流回路数多分流太复杂。

φ7换热器在4.0kW机上都要分4路,φ5的就太复杂了。

◆室内机的φ5换热器几种管径(φ5和φ6.35等)组合,可以简化分流并提高性能。

2)韩国应用情况3)国内应用情况Ф5管技术在2005年以后引入国内,在2007年国内相应的产品设计和生产工艺已经成熟。

经向冲床及模具厂家调研,近3年以来美的、格力在Ф5换热器设备方面投入较大,Ф5换热器的产能各达到100万件/月的大批量生产规模。

◆美的2009年以前陆续购入5条Ф5换热器生产线,2009~2010年进口了10条日本日高公司Ф5换热器生产线,已经在今年旺季实现规模效益。

内螺纹管换热效率一、内螺纹管简介内螺纹管是一种广泛应用于各种热力设备中的强化传热元件,其制造材料多样,包括铜、铝、钢等。

它的结构特点是在管内壁加工出一定的螺纹形状,这些螺纹能够增加流体在管内的湍流度,减小流体层流底层厚度,有效降低热阻,提高换热效率。

内螺纹管的强化传热效果主要通过增加传热面积、改变流体的流动状态和改进热边界条件等方式实现。

二、内螺纹管的优势内螺纹管相对于光滑管具有显著的优势。

首先,由于其内部独特的螺纹结构,流体在管内的流动状态被显著改变,湍流度增加,有效减少了流体在管内的滞留区和热边界层厚度,从而显著提高了传热效率。

其次,内螺纹管的换热面积得到有效增加,这意味着单位体积的传热面积得到了大幅提升,进一步提高了换热效率。

此外,由于湍流度的增加,流体的流动阻力也有所增加,但这一增加远小于换热效率的增加,因此,从整体上来看,使用内螺纹管具有更高的经济效益。

三、影响内螺纹管换热效率的因素1.流体的物理性质:流体的导热系数、粘度、密度和比热等物理性质对内螺纹管的换热效率有显著影响。

对于导热系数低、粘度大的流体,内螺纹管的强化传热效果更为明显。

2.流体的流动速度:流体的流动速度直接影响到流体在管内的湍流度。

在一定范围内,流动速度的增加会使湍流度增加,从而提高换热效率。

但当流动速度过快时,可能会导致流体与管壁的摩擦力增大,反而降低换热效率。

3.管的几何形状:内螺纹管的几何形状,如螺纹的形状、螺距、深度等参数都会对换热效率产生影响。

优化这些参数可以使流体在管内形成更好的流动状态,从而提高换热效率。

4.操作条件:操作压力和温度也会影响内螺纹管的换热效率。

在高温、高压条件下,内螺纹管的强化传热效果会更加显著。

四、提高内螺纹管换热效率的措施1.优化设计:根据实际应用需求和流体特性,对内螺纹管的几何参数进行优化设计。

选择合适的螺纹形状、螺距和深度,以最大化提高湍流度和传热效率。

2.控制流体速度:根据实际情况调整流体的流动速度,避免过快或过慢的速度导致换热效率降低。

新型小管径内螺纹铜管在空调换热器中的应

用

最近,新型小管径内螺纹铜管普及用于空调换热器中。

该种新型铜管通过内螺纹结构,具有一体机直接制作、精密流通、接头灵活、安装简单、耐高压腐蚀穿透和维修费用低等特点,加之其材料特性,使得其更加适合应用在换热器的制造中。

尤其是在安装空调换热器的新建和改造中,新型小管径内螺纹铜管作为热能系统的连接元素,可极大的减少布管的现场组装的工作量。

另外,由于小管径内螺纹铜管质轻、散热性能佳、管长度可任意调节、有效抑制热胀冷缩,易于维护等优点,使得小管径内螺纹铜管更加适合应用于空调换热器中。

内螺纹管内冷凝换热系数计算答:内螺纹管是一种广泛应用于冷凝换热的管道结构,其内部螺纹设计能有效增加流体与管壁的接触面积,提高换热效率。

为了准确预测内螺纹管内的冷凝换热过程,需要对内冷凝换热系数进行计算。

本文将就内螺纹管内冷凝换热系数的计算进行阐述,主要从以下几个方面展开讨论:流体的物理性质、管内流动特性、管内冷凝条件、管材的热物理性质以及管外环境条件。

流体的物理性质对内螺纹管内的冷凝换热具有重要影响。

流体的比热容、导热系数、粘度等参数决定了其在管内的换热能力。

这些参数的选择和取值应根据具体的流体种类和工况条件而定。

例如,对于水和蒸汽等常见流体,其物理性质参数可通过查表或实验数据获得。

在计算过程中,应特别注意流体的物性可能会随温度和压力的变化而变化。

管内流动特性对内螺纹管的换热性能有重要影响。

流体的流动状态(层流或湍流)、流动方向(顺流或逆流)、流动速度等都会影响换热系数。

层流状态下的换热系数通常低于湍流状态,而顺流条件下的换热系数通常高于逆流条件。

因此,在设计内螺纹管时,应充分考虑流体的流动特性,以优化换热效果。

管内冷凝过程是影响内螺纹管换热性能的关键因素之一。

冷凝过程涉及到温度、压力、气液相变等多个因素。

在计算过程中,应考虑冷凝温度和压力对换热系数的影响。

同时,气液相变过程对传热传质的影响也不容忽视。

为了准确计算冷凝换热系数,需要建立基于物理模型的数学模型,并采用数值方法求解。

管材的热物理性质对内螺纹管的换热性能具有显著影响。

管材的导热系数、比热容等参数对换热系数的计算至关重要。

在选择管材时,应充分考虑其热物理性质,以获得良好的换热效果。

此外,管材的耐腐蚀性、机械强度等其他性质也需要进行评估,以确保其在实际应用中的可靠性。

管外环境条件包括环境温度、湿度、风速等因素。

这些因素会影响管外表面与周围空气之间的换热过程,进而影响整个系统的换热性能。

在计算过程中,应充分考虑这些因素对管外表面换热系数的影响。

内螺纹铜管基本参数对换热的影响换热器在空调中占有重要位置,而内螺纹铜管在换热器中,不论是从换热性能还是成本上来说都是占主导地位。

一、基本介绍

内螺纹铜管又称非平滑管,是指外表面光滑,内表面具有一定数量,一定规则螺纹的铜管。

因此与同规格光管相比增加了热交换面积,提高制冷剂侧的热传导率,使得气液界面的扰动大大增加,管底部与顶部的制冷剂液体得到有效搅拌,同时由于表面张力使液膜变薄等原因,使得其传热系数增大(当然对换热器在蒸发和冷凝时影响因数是有差别的,蒸发时:增大换热面积;增加气化核心数量;促使波状流型提前转变为半环状和环状流,从而增加润湿表面;增加了液膜的紊流、扰流度。

冷凝时,增大换热面积;在表面张力作用下促使冷凝液离开传热表面而排走,减小了齿顶和槽间的冷媒液膜厚度;增强了液态冷媒的紊流、扰流度,增强气液两相的混合,,从而有效提高热交换率,所以它的导热性能要比光管提高百分之三十至四十。

从加工方法上分为无缝内螺纹铜管和焊接内螺纹铜管,目前国内主要使用无缝内螺纹铜管。

二、内螺纹铜管标识

按国标GB/T20928-2007中的要求,内螺纹铜管产品按照产品名称、牌号、状态、外径、底壁厚、齿高加齿顶角、螺旋角、螺纹数和标准编号的顺序表示: 示例1:用TP2制造的,供应状态为M2,外径为9.52mm,底壁厚为0.30mm,齿高为0.20mm,齿顶角为53度,螺旋角为18度,螺纹数为60的无缝内螺纹盘管,标记为:

无缝内螺纹盘管TP2 M2 φ9.52×0.30+0.20-53-18/60

TP2:牌号,是磷脱氧铜,磷脱氧铜是熔解高纯度的原材料,把熔化铜中产生的氧气用亲氧性的磷(P)脱氧,使其氧含量降低到100PPm以下,从而提高其延展性、耐蚀性、热传导性、焊接性、抽拉加工性,在高温中也不发生氢脆现象。

三、内螺纹铜管齿形基本参数及对其传热性能的影响

齿形图

1、外径D

我们蒸发器目前用φ7管径(C型蒸发器用6.35),冷凝器用φ9.52与φ7管径;由于成本压力,铜管都趋近于细经化,铜管细径化的优点:由于管与管之间距离缩小,使得肋片效率提高、传热有效面积增加、空气流过时的流动阻力减小,强化传热(仅指管外换热,但管内换热面减少的影响远远大于这点,如果实际使用过程中,相同结构能保证管内换热面积相同则细径化优点就能体现出来),但管径太小会造成冷媒阻力变大;对R410A来说,其本身压力较高,能克服这种阻力对它的影响,因此铜管细径化对R22不利。

2、底壁厚Tw

目前内螺纹管底壁厚一般在0.20,0.30mm范围内,底壁厚越薄传热效果越好,但底壁厚过薄会削弱管材的强度以及齿的稳定性,不仅不利于后道工序的U形弯管质量与焊接质量,而且同样也会因齿的稳定性差,影响传热效果。

φ7*0.22,

φ9.52*0.27

3、齿高 Hf

齿高是影响传热的重要因素,增加齿高会使内表面换热面积和刺破液膜能力增加,内螺纹管传热效果增强,但齿高的增大受加工技术的限制。

目前内螺纹管齿高一般在0.10,0.25mm范围内。

φ7*0.10,φ9.52*0.16 4、螺旋角β 螺旋角的存在是为了使流体旋转,使管道中流体产生与径向不同的二次流,增加湍流的强度,从而使对流换热得到加强,换热系数随之增加,所以螺旋角增大能增强换热系数,但随着螺旋角的增大,压力损失也随之增加,故螺旋角也不是越大越好,而是有一个合理的范围。

通常在10?,25?范围内(经验值:在此范围内,蒸发管螺旋角小些较好,冷凝管螺旋角大些较好;管径较小时,冷媒流动阻力大,螺旋角应取小值,反之取大值)

5、齿顶角α

齿顶角小,有利于增加内表面换热面积,减薄冷凝传热的液膜厚度,增加蒸发传热的汽化核心,但齿顶角过小,则内螺纹管齿的抗胀管强度过小,齿高在胀管后被压低的程度及齿型的变形量增加会引起传热效率减低,因此在保证齿的抗胀管强度的前提下,内螺纹管的齿顶角尽可能小些。

目前一般在40?,60?之间,现国内一些厂家做出的内螺纹瘦高齿齿顶角能达到20?左右。

6、齿数(螺纹数)n

增加齿数即螺纹条数能够增加汽化核心的数目,有利于沸腾换热举措,增加内表面换热面积。

但是齿数增加过多,会使齿间距过小,反而减弱了管内流体的被搅拌强度,且加大了齿间液膜厚度,增大了热阻,而降低了换热能力,使得螺纹管的换热效率趋近于光管,故齿数应控制在一定的范围内为宜。

7、槽底宽 W

槽底宽尺寸大有利于传热,但槽底宽尺寸过大,胀管后齿高被压低的程度及齿型的变形量增加,传热效率将降低,因此在保证抗胀管强度的前提下,槽底宽大些好。

8、润周长

增加润周长可以增加汽化核心数,使蒸发传热效率显著提高。

因此,对于蒸发器用管,管内横截面润周长越大越好。

润周长的增加,可以通过增加齿高和减少齿顶角来实现。

四、齿形分类

为提高空调能效比,最直接的技术途径就是提高换热器传热性能,而控制空调产品成本,最有效的技术措施就是研究并运用传热强化技术,提高换热器单位面积的传热量。

因此通过改变齿形参数来提高传热系数,就产生了不同种类的高效内螺纹管,按旋向和齿形分类如下:

单旋向:等高齿(通用C型齿)、高低齿、瘦高翅、M型齿双旋向:断续齿、交叉齿

图形如下:

现在大量使用的还是普通等高齿,因为复杂齿形的加工难度大,成本较高,还未广泛使用。

瘦高齿:齿顶角减小,槽底宽增大,来提高换热系数

M型齿:在齿上开小槽,增加槽底宽,增加换热面积

断续齿:增加换热面积,促使气液两相转换平稳

交叉齿:形成多个蒸发核心,增加换热面积,强化了紊流,蒸发用管改善较明显交叉齿与瘦齿铜管能明显改善蒸发性能,M形齿、瘦齿、断续齿也能明显改善冷凝性能,提高能效比

五、加工工艺对螺纹管的影响

1、U形弯管工序

首先,要选择直径大小合适的弯管芯头,芯头的直径一般比内螺纹管内径小0.2,0.4mm,如果芯头选取过大,U形管尾部外侧易开裂,如果选取过小则U形管尾部内侧易起皱;

其次,弯管速度和芯头离U形管尾部位置也很重要,太近尾部外侧易开裂,太远尾部内侧易起皱;

最后,弯管时所用润滑油的黏度和数量也很重要,如果黏度过低或喷油量少,则易造成开裂,并且在之后的胀管过程中,倒齿程度会加大,影响传热效果;反之则易起皱且油脂不易去除,影响传热还会影响焊接。

当然做到绝对不起皱很难,大U管折皱质量判定标准:折皱高度0.05mm以下轻微,0.05-0.2mm严重,0.2m以上折管。

2、胀管工序

胀管目的是为了消除传热管与翅片间缝隙,实现相互之间的连接和传热。

一般采用机械胀管,操作简单、成本低,但机械胀管时胀头对螺纹管齿形和参数有破坏作用。

其破坏程度与胀接量大小有关,即胀头大小有关,过胀时管子会有过大的塑性变形,加工硬化现象严重,易产生裂纹,特别会造成倒齿严重,同时冷凝器折弯时容易折管;欠账时铜管未产生足够塑性变形,会使传热管和翅片间产生较大接触热阻,从而降低传热效率。

一般铜管胀后齿高降低量应在

0.01,0.02之间为妥。

因此,每次内螺纹管规格改变,如壁厚减薄后,都需更换弯管芯头和涨头尺寸,否者就会影响两器换热效果

六、内螺纹管的成型工艺

1、无缝内螺纹铜管成型

从示意图可看出无缝内螺纹管是拉制而成的,管坯ΦD×S经过减径模ΦD6减径后,在高速旋转的钢球ΦD3滚压下,铜管内表面的金属被压进螺纹芯头ΦD5的齿槽,在铜管内表面形成齿高为H0的齿形(底壁厚为S0);在拉拔力F的作用下,铜管不断向前运动,在铜管内壁就形成连续的螺纹;最后通过定径模ΦD1定径后,成为符合要求的螺纹管ΦD0×S0×H0。

2、焊接内螺纹铜管成型

焊接内螺纹铜管成型工艺过程大致如下

高精度铜带?对焊连接?两次滚压成齿?多辊卷制成管?高频焊接

+气体保护?定径切割等工序最后成为螺纹管。

由此可看出,焊接内螺纹管与无缝管最大不同就是,先成型螺纹齿,再成管形(而无缝管则相反),此种方式可加工复杂高难度齿形,且成型过程免润滑可保持管内清洁度;但是成型过程会产生焊接晶粒同时焊缝会切断螺纹齿,使得成品管的抗拉强度和延伸率降低;因此这对成型过程中的工艺要求非常高,由此加工成本也随之提高。

如果这种工艺成熟后,可容易地加工出高效率齿形的内螺纹管,以提升两器换热效率。