内螺纹铜管

- 格式:doc

- 大小:82.50 KB

- 文档页数:3

内螺纹加工工艺计算公式【关键词】:内螺纹;加工;计算;公式【摘要】:本文介绍和讨论了内螺纹铜管加工工艺的计算公式内螺纹铜管加工过程较为复杂,计算公式尤为重要,可为生产过程提供重要依据,先以Φ7×0.23+0.24×15°×28°×60为例计算。

其中:Φ7mm为外径,0.23mm为底壁厚,0.24mm为齿高,15°为齿顶角,28°螺旋角,60为齿条数。

坯料选择为9.52×0.38。

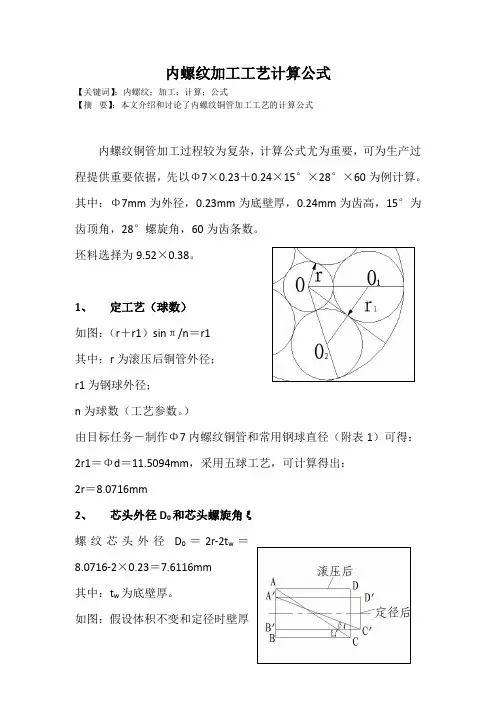

1、定工艺(球数)如图:(r+r1)sinπ/n=r1其中:r为滚压后铜管外径;r1为钢球外径;n为球数(工艺参数。

)由目标任务-制作Φ7内螺纹铜管和常用钢球直径(附表1)可得:2r1=Φd=11.5094mm,采用五球工艺,可计算得出:2r=8.0716mm2、芯头外径D0和芯头螺旋角ξ螺纹芯头外径D0=2r-2t w=8.0716-2×0.23=7.6116mm其中:t w为底壁厚。

如图:假设体积不变和定径时壁厚变化不打,可用等面积法分析:S ABCD=S A’B’C’D’则AB×BC=A’B’×B’C’又:AB=BC×tanξA’B’=B’C’×tanβAB=π(2r)A’B’=πd0(d0为目标外径Φ7.0mm)则tanξ=tanβ×(2r/d0)2=tan28°×(8.0716/7)2=0.7070所以:ξ=35.2590°3、确定芯头沟槽顶角θ1如图:AA’为端面方向;BB’为螺旋线垂直方向。

则有:OA×cosξ=OBOA=OO’×tan(θ2/2)OB=OO’×tan(θ1/2)所以:tan(θ1/2)=tan(θ2/2)×cosξ=tan(15°/2)×cos35.2590°=0.1075所以θ1/2=6.1358°θ1=12.2716°4、 成型芯头沟槽间距S 的确定成型芯头采用端面计算方式,如图由图中几何关系可以得出如下等式(D 0/2)×sin (δ/2)=(A +B )×tan(θ2/2)其中:A =(D 0/2)×cos (δ/2)-(D i/2)B =r{[1/sin(θ2/2)]-1}整理以上关系式,得出:02222sin 2sin 1222δsin D D r i ⎪⎭⎫ ⎝⎛-⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛-=⎪⎭⎫ ⎝⎛-θθθ其中δ为中心角r 为齿顶圆弧,r 取0.04mmH f =D 0/2-D i /2,D 0为芯头外径,H f 为齿顶高;可求出中心角δ=2.0054°沟槽间距S ,对应的中心角为ε,则(ε+δ)×N =360° N 为齿数,这里为60则ε+δ=6° ε=3.9946°则沟槽间距S =D 0×sin (ε/2)=0.2653mm5、 螺纹导程长度LL =tan πD 0=33.8054mm 6、 芯头上沟槽切入深度HH =1/2×(D 0-D i )+Δ Δ为经验值,取Δ=0.018~0.02mm=0.24+0.02=0.26mm由以上1~6计算,可得螺纹芯头基本参数为:芯头外径D0=7.6116mm ,取7.68mm (定旋压调节量0.06mm ) 螺旋角ξ=35.2590°,取35°螺纹芯头沟槽顶角θ1=12.2716°,取13°则螺纹芯头规格为Φ7.68×L20×Φ5×0.26×13°×35°×60×R分别为外径×芯头长度×中孔直径×螺纹沟槽深×齿顶角×螺旋角×齿条数×旋向希望通过以上公式推算为生产现场生产提供参考和依据,方便组织生产。

内螺纹管紫铜管重量计算方式

内螺纹管紫铜管的重量计算方式主要包括以下几个步骤:

1. 计算内螺纹管的体积:内螺纹管的体积可以用其外径、内径和长度来计算。

根据几何公式,内螺纹管的体积可以表示为:V = π/4 * (D^2 - d^2) * L

其中,π表示圆周率,D表示内螺纹管的外径,d表示内螺纹管的内径,L表示内螺纹管的长度。

2. 计算内螺纹管的密度:紫铜管的密度可以根据参考资料来获取,一般为8.96 g/cm³。

3. 计算内螺纹管的重量:根据内螺纹管的体积和密度,可以计算内螺纹管的重量。

将体积乘以密度即可得到重量:

W = V * ρ

其中,W表示内螺纹管的重量,ρ表示紫铜管的密度。

有了以上步骤,就可以计算出内螺纹管紫铜管的重量了。

内螺纹铜管制作方法1.引言1.1 概述概述部分的内容可以包括以下信息:内螺纹铜管是一种常用于建筑、汽车、航空航天等领域的管道连接件,广泛应用于管道系统的安装和维护中。

它具有结构简单、安装方便、密封性强等特点,被广大行业广泛采用。

本文旨在介绍内螺纹铜管的制作方法,通过详细阐述制作流程和关键技术要点,使读者了解到内螺纹铜管的制作过程,并能够掌握相关技术,从而提高制作效率和质量。

文章将从以下几个方面进行介绍:首先,我们将介绍内螺纹铜管的基本概念和用途,以及在各个领域中的具体应用情况。

其次,我们将详细阐述内螺纹铜管的制作流程,包括原材料的选取、加工工艺的选择和实施,以及各种设备和工具的使用方法。

同时,我们还将介绍制作过程中的注意事项和常见问题的解决方法。

最后,我们将总结本文的主要内容,并对未来内螺纹铜管制作方法的发展进行展望。

总之,本文将详细介绍内螺纹铜管的制作方法,旨在为相关行业提供参考和指导,帮助读者了解内螺纹铜管的制作流程和技术要点,从而提高工作效率和质量。

通过本文的学习,读者将能够掌握内螺纹铜管制作的基本技术,为实际工作提供有力支持。

1.2 文章结构文章结构部分的内容可以按照以下方式编写:文章结构部分的主要目的是为读者提供对文章内容的整体框架和组成部分有一个清晰的了解。

本篇文章分为引言、正文和结论三个主要部分。

引言部分是文章的开篇之处,旨在引导读者对内螺纹铜管制作方法的背景和意义有一个初步的了解。

在概述部分,可以简要介绍内螺纹铜管制作方法的概念和应用领域。

接下来,在文章结构部分的第二部分是正文部分。

正文部分是整篇文章的核心内容,主要涵盖了内螺纹铜管制作方法的各个要点。

具体来说,第一个要点可以包括内螺纹铜管的材料选择、尺寸设计和制作工艺等方面的内容。

第二个要点可以介绍内螺纹铜管的组装方法、质量控制和使用注意事项等方面的内容。

在每个要点中,可以根据需要进行更详细的描述和阐述,以便读者能够全面了解内螺纹铜管制作方法的具体步骤和技术要求。

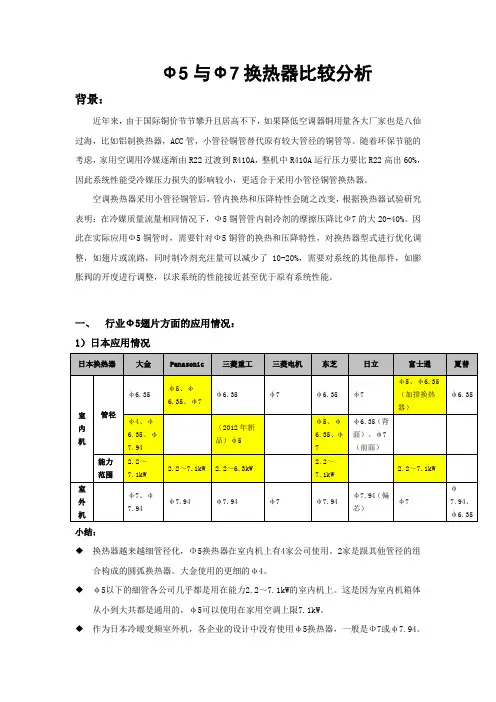

Ф5与Ф7换热器比较分析背景:近年来,由于国际铜价节节攀升且居高不下,如果降低空调器铜用量各大厂家也是八仙过海,比如铝制换热器,ACC管,小管径铜管替代原有较大管径的铜管等。

随着环保节能的考虑,家用空调用冷媒逐渐由R22过渡到R410A,整机中R410A运行压力要比R22高出60%,因此系统性能受冷媒压力损失的影响较小,更适合于采用小管径铜管换热器。

空调换热器采用小管径铜管后,管内换热和压降特性会随之改变,根据换热器试验研究表明:在冷媒质量流量相同情况下,Ф5铜管管内制冷剂的摩擦压降比Ф7的大20-40%。

因此在实际应用Ф5铜管时,需要针对Ф5铜管的换热和压降特性,对换热器型式进行优化调整,如翅片或流路,同时制冷剂充注量可以减少了10-20%,需要对系统的其他部件,如膨胀阀的开度进行调整,以求系统的性能接近甚至优于原有系统性能。

一、行业Ф5翅片方面的应用情况:1)日本应用情况小结:◆换热器越来越细管径化,Φ5换热器在室内机上有4家公司使用。

2家是跟其他管径的组合构成的圆弧换热器。

大金使用的更细的φ4。

◆φ5以下的細管各公司几乎都是用在能力2.2~7.1kW的室内机上。

这是因为室内机箱体从小到大共都是通用的,φ5可以使用在家用空调上限7.1kW。

◆作为日本冷暖变频室外机,各企业的设计中没有使用φ5换热器,一般是Φ7或φ7.94。

因为用φ5的话分流回路数多分流太复杂。

φ7换热器在4.0kW机上都要分4路,φ5的就太复杂了。

◆室内机的φ5换热器几种管径(φ5和φ6.35等)组合,可以简化分流并提高性能。

2)韩国应用情况3)国内应用情况Ф5管技术在2005年以后引入国内,在2007年国内相应的产品设计和生产工艺已经成熟。

经向冲床及模具厂家调研,近3年以来美的、格力在Ф5换热器设备方面投入较大,Ф5换热器的产能各达到100万件/月的大批量生产规模。

◆美的2009年以前陆续购入5条Ф5换热器生产线,2009~2010年进口了10条日本日高公司Ф5换热器生产线,已经在今年旺季实现规模效益。

Articles论文强化内螺纹铜管传热的试验研究及分析Experimental study on analysis on heat transfer of copper pipe withinternal thread reinforcement唐华李成思式港TANG Hua LI Chengen WUTao广东美的制冷设备有限公司广东佛山528311Guangdong Midea Refrigeration Equipment CO.LTD Foshan528311摘要本文主要研究内螺纹铜管的齿形对翅片管式换热器冷媒侧换热性能的影响。

目前螺旋角通常处于10°〜30°范围内,通过在现有内螺旋纹铜管螺旋角基础上继续加大螺旋角,同时增加齿数,采用单体试验和整机性能试验测试分析螺旋角和齿数对换热器性能影响的趋势,为进一步开发高效节能的铜管打下良好的理论基础。

关键词螺旋角;翅片管式换热器:内螺纹铜管;换热性能AbstractWe mainly studies the influence of the heat transfer performance of the tooth profile of internal thread copper tube in heat exchanger's refrigerant side.The spiral angle is usually in the range of10°to 30°the effect of spiral angle on the performance of heat exchanger was studied by increasing the spiral angle of spiral angle and the lager number of gear tooth.The trend of increasing the helix angle and gear tooth to the heat exchanger performance was analyzed by monomer test and the whole machine performance test.It lays a good the oretical foundation for thes further development of efficient copper tube.KeywordsSpiral angle;Finned tube heat exchanger;Internal thread copper tube;Heat transfer perfonnance内螺纹铜管是目前制冷用空调领域应用域广泛的-种热传导管,产生于2()世纪70年代,是制造空调器中蒸发器和冷凝器的关键传热材料,其目的在于提高铜管的传热效率,进而提高空调的能效比,满足空调器高效节能的要求。

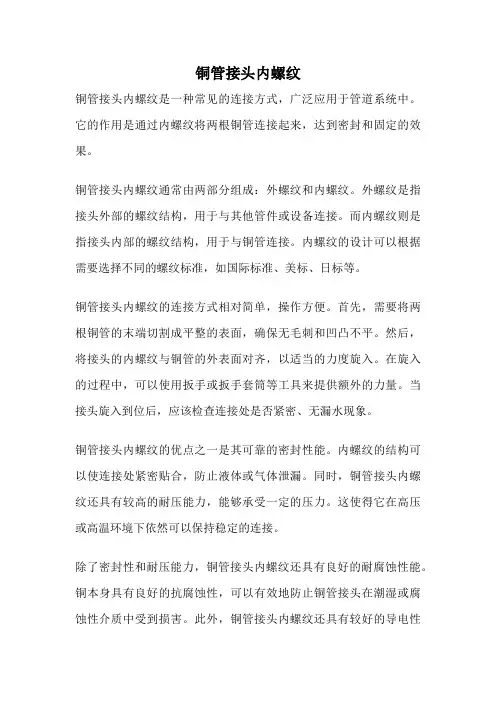

铜管接头内螺纹铜管接头内螺纹是一种常见的连接方式,广泛应用于管道系统中。

它的作用是通过内螺纹将两根铜管连接起来,达到密封和固定的效果。

铜管接头内螺纹通常由两部分组成:外螺纹和内螺纹。

外螺纹是指接头外部的螺纹结构,用于与其他管件或设备连接。

而内螺纹则是指接头内部的螺纹结构,用于与铜管连接。

内螺纹的设计可以根据需要选择不同的螺纹标准,如国际标准、美标、日标等。

铜管接头内螺纹的连接方式相对简单,操作方便。

首先,需要将两根铜管的末端切割成平整的表面,确保无毛刺和凹凸不平。

然后,将接头的内螺纹与铜管的外表面对齐,以适当的力度旋入。

在旋入的过程中,可以使用扳手或扳手套筒等工具来提供额外的力量。

当接头旋入到位后,应该检查连接处是否紧密、无漏水现象。

铜管接头内螺纹的优点之一是其可靠的密封性能。

内螺纹的结构可以使连接处紧密贴合,防止液体或气体泄漏。

同时,铜管接头内螺纹还具有较高的耐压能力,能够承受一定的压力。

这使得它在高压或高温环境下依然可以保持稳定的连接。

除了密封性和耐压能力,铜管接头内螺纹还具有良好的耐腐蚀性能。

铜本身具有良好的抗腐蚀性,可以有效地防止铜管接头在潮湿或腐蚀性介质中受到损害。

此外,铜管接头内螺纹还具有较好的导电性和导热性能,适用于一些需要传导电流或传热的场合。

铜管接头内螺纹的应用范围非常广泛,涵盖了建筑、化工、供水、暖通空调等多个领域。

它可以连接各种类型的铜管,如直管、弯管、分支管等。

在家庭自来水管道、空调制冷管道、石油化工管道等领域,铜管接头内螺纹都是一种常见的连接方式。

需要注意的是,在选择铜管接头内螺纹时,应根据具体的使用环境和要求来进行合理的选型。

首先要考虑管道的工作压力和工作温度,以确保接头的耐压和耐温能力。

其次,还要考虑管道介质的性质,如酸碱度、腐蚀性等,以选择合适的材质和防腐方式。

此外,还要注意接头的尺寸和螺纹标准,以确保与其他管件或设备的连接配合良好。

铜管接头内螺纹作为一种常见的连接方式,具有密封性能好、耐压能力强、耐腐蚀性好等优点,被广泛应用于管道系统中。

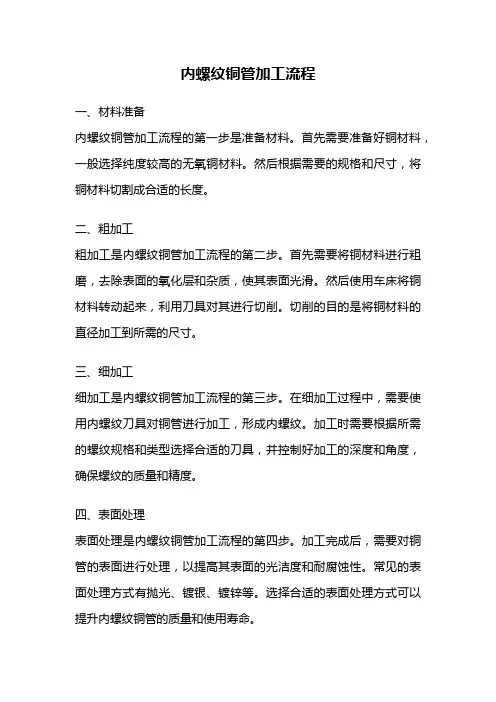

内螺纹铜管加工流程

一、材料准备

内螺纹铜管加工流程的第一步是准备材料。

首先需要准备好铜材料,一般选择纯度较高的无氧铜材料。

然后根据需要的规格和尺寸,将铜材料切割成合适的长度。

二、粗加工

粗加工是内螺纹铜管加工流程的第二步。

首先需要将铜材料进行粗磨,去除表面的氧化层和杂质,使其表面光滑。

然后使用车床将铜材料转动起来,利用刀具对其进行切削。

切削的目的是将铜材料的直径加工到所需的尺寸。

三、细加工

细加工是内螺纹铜管加工流程的第三步。

在细加工过程中,需要使用内螺纹刀具对铜管进行加工,形成内螺纹。

加工时需要根据所需的螺纹规格和类型选择合适的刀具,并控制好加工的深度和角度,确保螺纹的质量和精度。

四、表面处理

表面处理是内螺纹铜管加工流程的第四步。

加工完成后,需要对铜管的表面进行处理,以提高其表面的光洁度和耐腐蚀性。

常见的表面处理方式有抛光、镀银、镀锌等。

选择合适的表面处理方式可以提升内螺纹铜管的质量和使用寿命。

五、质量检测

质量检测是内螺纹铜管加工流程的最后一步。

在加工完成后,需要对内螺纹铜管的尺寸、螺纹质量等进行检测,确保其符合设计要求和标准。

常用的检测方法有尺寸测量、螺纹检测、外观检查等。

只有通过严格的质量检测,才能保证内螺纹铜管的质量和可靠性。

内螺纹铜管加工流程包括材料准备、粗加工、细加工、表面处理和质量检测五个步骤。

每个步骤都需要精心操作和严格控制,以确保加工出的内螺纹铜管具有良好的质量和性能。

只有通过科学规范的加工流程,才能满足客户的需求,提供高质量的内螺纹铜管产品。

![[全]内螺纹焊接铜管生产技术和工艺](https://uimg.taocdn.com/a61f6cf60740be1e640e9a16.webp)

[全]内螺纹焊接铜管生产技术和工艺1、焊接管的生产工艺流程制冷设备所采用的内螺纹铜管,其主要原料为卷重为120公斤左右的TP2紫铜带。

焊接内螺纹铜管:第一,需要在铜带的表面轧制螺纹,在压螺纹工序过程中,需要注意的是压纹辊要根据螺纹的形状选择适宜的数量;第二,在经过多次压辊后,铜带便逐渐成型,从而形成圆形后高频焊;第三,运转铜带,焊接铜带的头部和尾部;第四,当焊接完毕后,要用刀将螺纹管表面的毛刺刮掉;同时,为了保证焊接管的尺寸足够标准,还需要运用定径辊测量螺纹内管的外直径,如果其符合椭圆度公差要求,那么,便可以进入接下来的层绕工序;第五,在此工序结束后,便进入最后的退火工序,在该工序中,可以使用的工具为罩式炉和水平连续炉;第六,退火完毕,直接进行包装,便可完成整个内螺纹焊接管的生产流程。

2、相比无缝管的优势焊接管的内壁清洁度要高于无缝管,究其原因,是由于焊接管会自动清扫自身内壁清洁度,其清洁标准已达国家标准的1/10。

除此之外,一般的无缝管内壁生锈,影响制冷设备正常运转时,需要通过涂抹有机油,保持运转的平滑性,但是焊接管就不需要如此。

焊接管没有漏点,主要体现在生产过程和高速焊接工艺中。

合格的焊接管材会直接进入生产环节,所使用的生产设备以及工具可以保持15天以上的正常生产稳定状态,而且所生产的焊接管不会存在任何缺陷。

除此之外,焊接管生产完毕后,会进入高速焊接工艺步骤,在此步骤中,设置了涡流探伤流程,从而切断不合格产品,以防其进下一步工序。

W 型焊接螺纹管主要是用于R407C 冷媒空调,当冷媒在管道内流动时,气液转换以及冷媒混合可以同步进行,缩减分层所带来的散热效率降低影响。

除此之外,在使用过程中,还需要注意不同类型空调制冷剂的流动速度,如果W 型螺旋管已不适用于现有流动速度,那么,还可以将多V 型螺旋管添加其中。

交叉型焊接螺纹管,经常被使用在R410A 冷媒空调中,由于R410A 媒超强的蒸发压力弥补了交叉型螺纹压降损耗。

铜管,配管类标准内螺纹铜管定义本标准采用下列定义。

1:内螺纹铜管管材内表面具有一定数量、一定螺旋角度的金属肋。

2:圆度管材任一端面上测量的最大与最小直径之差。

3:平均壁厚指内螺纹铜管按称重法算出相应公称外径的无缝光管的壁厚值。

4:分类与命名产品分类:热交换器用铜管的种类及牌号见表5:型号命名:产品型号命名如下:××铜管的生产执行标准铜管的供应状态铜管牌号内螺纹铜管参数(齿高×齿数×螺旋角)铜管的供应形式铜管的底壁厚铜管的外径铜管的种类示例1:内螺纹铜管,外经Φ9.52mm、底壁厚0.27mm、齿高0.16mm、齿数60、螺旋角18度、供应形式(LWC),牌号TP2,铜管供应状态M,执行标准GB20928。

标记为:内螺纹铜管Φ9.52×0.27×LWC 0.16×60×18 TP2M GB20928。

示例2:内螺纹铜管,外经Φ9.52mm、底壁厚0.27mm、齿高0.16mm、齿数60、螺旋角18度、供应形式(LWC),牌号C1100T,铜管供应状态OL,执行标准JISH 3300。

标记为:内螺纹铜管Φ9.52×0.27×LWC 0.16×60×18 C1100T OL JISH 3300。

技术要求1:外观质量:内外表面质量管材的内外表面无针孔、裂缝、起皮、气泡、粗拉道、夹杂、海绵、铜粉、积碳层、绿锈、脏污和严重的氧化膜(内螺纹铜管内表面齿型均匀、正常)。

内外表面颜色要求不得呈(灰)黑色、蓝色,呈轻微灰黑色时不能被擦除,不能有油污流出。

用气吹内外表面不得有粉沫,且吹后表面不得变成白色。

不允许存在明显的划伤、凹坑和斑点等缺陷。

2:管材质量管材不应有分层和明显呈暗裂状粗燥感。

3:结构尺寸:内螺纹铜管尺寸、规格热交换器用内螺纹铜管的尺寸、规格应符合表的规定:注:外径允许误差计算公式:+│(Dmax+Dmin)÷2 -Dnom│Dmax:同一截面上最大直径;Dmin:同一截面上最小直径;Dnom:名义直径。

铜管,配管类标准内螺纹铜管定义本标准采用下列定义。

1:内螺纹铜管管材内表面具有一定数量、一定螺旋角度的金属肋。

,铜,1:外观质量:内外表面质量管材的内外表面无针孔、裂缝、起皮、气泡、粗拉道、夹杂、海绵、铜粉、积碳层、绿锈、脏污和严重的氧化膜(内螺纹铜管内表面齿型均匀、正常)。

内外表面颜色要求不得呈(灰)黑色、蓝色,呈轻微灰黑色时不能被擦除,不能有油污流出。

用气吹内外表面不得有粉沫,且吹后表面不得变成白色。

不允许存在明显的划伤、凹坑和斑点等缺陷。

2:管材质量管材不应有分层和明显呈暗裂状粗燥感。

3:结构尺寸:内螺纹铜管尺寸、规格热交换器用内螺纹铜管的尺寸、规格应符合表的规定:力学性能与晶粒度:铜管力学性能与晶粒度应符合表扩口试验:铜管进行扩口试验时,从铜管的端部切取适当的长度作试验,试验结果应符合表弯曲试验试验铜管在弯心直径为铜管公称外径1.5倍的条件下,弯曲180 不应产生皱折和裂纹。

涡流探伤所有铜管都必须经过涡流探伤检测。

喷墨标记必须清晰可见。

喷墨的长度为500mm左右。

喷墨沿铜管圆周分布,且不少于2/3圆周。

涡流探伤伤点不多于5个/1000m。

注:涡流探伤检验喷墨长度与喷墨标记,涡流探伤按0.3mm标准孔进行。

化学成份铜管的化学成分应符合表7的规定,一般情况下可以只测量Cu+Ag保证铜管材质。

压扁试验按GB/T 246的规定。

清洁度试验米克重:截取1.0米左右铜管两端面用细砂纸磨平,用0.5mm刻度尺测量长度,用精度千分之一克以上的天平称重.铜配管、分流管及其焊接件1:范围本标准规定了TCL空调器所用铜配管、分流管及其焊接件技术要求、试验方法、验收条件以及检验、包装、标识、贮存等。

本标准适用于TCL家用房间空调器制冷系统用铜配管(工艺管、半圆管、U形管、大半圆管、桥接管、单冷机压缩机排气管及回气管、散件状态的压缩机排气管及回气管、散件状态的低压阀接管、散件状态的冷凝器进口管等)、分流管(包括T型三通管、Y型三通管、四通管、五通管等)及焊接件(带焊接的管路组件如:四通阀部件、冷凝器输入输出管组件、冷凝器连接管组件、蒸发器输入、输出管组件等),2:外观质量分流管及铜配管内外表面应光滑清洁干燥,不应有针孔、起皮、裂缝、分层、气泡、夹杂、油污、粗拉道、毛刺、绿锈和严重氧化膜、粗拉道和长度超过5mm、深度超过0.2mm的凹坑等严重缺陷。

简介

2发展简史

3传热性能

4生产过程

▪生产工艺

▪生产标准

▪应用领域

1简介

内螺纹铜管又称非平滑管,英文名称INNER GROOVED COPPER TUBE(IGT),是指外表面光滑,内表面具有一定数量,一定规则螺纹的内螺纹TP2紫铜管。

由于内螺纹铜管内表面积的增加,所以它的导热性能要比光管提高百分之二十到三十。

随着世界能源紧张和国内能效比空调准入制度的实行,内螺纹铜管将

会被广泛应用到空调制冷行业中。

2发展简史

内螺纹铜管的发展大致经历了如下几个发展阶段:

(1)山型齿内螺纹管;

(2)梯型槽内螺纹管;

(3)顶角型内螺纹管;

(4)细高齿型内螺纹管。

(又称瘦高齿内螺纹铜管)

目前,国外又陆续推出了高低齿齿型、齿顶开槽、双旋向等内螺纹管。

3传热性能

按照国标GB/T20928-2007中的要求,内螺纹铜管产品按照产品名称、牌号、状态、外径、底壁厚、齿高加齿顶角、螺旋角、螺纹数和标准编号的顺序表示:

示例1:TP2 M2 φ9.52×0.30+0.20-53-18/60 GB/T20928-20072、(用TP2制造的,供应状态为M2,外径为9.52mm,底壁厚为0.30mm,齿高为0.20mm,齿顶角为53度,螺旋角为18度,螺纹数为60的无缝内螺纹盘管,)标记为:

无缝内螺纹盘管TP2 M2 φ9.52×0.30+0.20-53-18/60 GB/T20928-20072、内螺纹铜管尺寸参数及对其传热性能的影响(1)外径

早期空调换热器中使用得较普遍的铜管直径为9.52mm左右,进入1990年以后一些空调器生产企业已经将换热器的传热管管径细化成7.0mm,其中蒸发器管径细化的现象最为普遍。

这种细管径的换热器,由于管与管之间距离缩小,使得肋片效率提高、传热有效面积增加、空气流过时的流动阻力减小,强化传热。

1995年以后,一些家用空调器生产企业又将传热管的管径进一步细化为6mm,甚至5mm,传热效率又进一步提高,尤其是在应用于替代制冷剂R410A的室内机时,由于R410A制冷剂系统的压力比R22的高1.6倍左右,使用细径管有利于提高安全可靠性。

目前国内的内螺纹管管径主要有12.7mm,9.52mm,7.94mm,7mm,6.35mm和5mm 等几种规格,其中9.52mm与7mm应用最为普遍。

并且随着铜价等原材料上涨及国家对空调能效的要求,铜管正朝着细径薄壁的方向发展,但管径太小会造成冷媒阻力变大,薄壁会使工作中管子出现泄漏或者爆裂的可能性增加。

(2)底壁厚

目前内螺纹管底壁厚一般在0.20~0.30mm范围内,底壁厚越薄传热效果越好,但底壁厚过薄会削弱管材的强度以及齿的稳定性,不仅不利于后道工序的U形弯管质量与焊接质量,而且同样也会因齿的稳定性差,影响传热效果。

(3)齿高

齿高是影响传热的重要因素,增加齿高会使内表面换热面积和刺破液膜能力增加,内螺纹管传热效果增强,但齿高的增大受加工技术的限制。

目前内螺纹管齿高一般在0.10~0.25mm范围内。

(4)螺旋角

螺旋角的存在是为了使流体旋转,使管道中流体产生与径向不同的二次流,增加湍流的强度,从而使对流换热得到加强,换热系数随之增加,所以螺旋角增大能增强换热系数,但随着螺旋角的增大,压力损失也随之增加,故螺旋角也不是越大越好,而是有一个合理的范围。

(5)齿顶角

齿顶角小,有利于增加内表面换热面积,减薄冷凝传热的液膜厚度,增加蒸发传热的汽化核心,但齿顶角过小,则内螺纹管齿的抗胀管强度过小,齿高在胀管后被压低的程度及齿型的变形量增加会引起传热效率减低,因此在保证齿的抗胀管强度的前提下,内螺纹管的齿顶角尽可能小些。

目前国内一些厂家做出的内螺纹瘦高齿齿顶角能达到20°左右。

(6)齿数(螺纹数)

增加齿数即螺纹条数能够增加汽化核心的数目,有利于沸腾换热举措,增加内表面换热面积。

但是齿数增加过多,会使齿间距过小,反而减弱了管内流体的被搅拌强度,且加大

了齿间液膜厚度,增大了热阻,而降低了换热能力,使得螺纹管的换热效率趋近于光管,故齿数应控制在一定的范围内为宜。

(7)槽底宽

槽底宽尺寸大有利于传热,但槽底宽尺寸过大,胀管后齿高被压低的程度及齿型的变形量增加,传热效率将降低,因此在保证抗胀管强度的前提下,槽底宽大些好。

(8)润周长

增加润周长可以增加汽化核心数,使蒸发传热效率显著提高。

因此,对于蒸发器用管,管内横截面润周长越大越好。

润周长的增加,可以通过增加齿高和减少齿顶角来实现。

4生产过程

生产工艺

常用生产工艺如下:

熔铸→铣面→轧机→联拉(3连拉)→盘拉→ 退火(在线退火)→内螺纹成型→水平缠绕→退火→包装发货。