关于ф7×0.25+0.18规格内螺纹铜管工艺设计讨论

- 格式:wps

- 大小:216.50 KB

- 文档页数:4

内螺纹铜管滚珠旋压成形工艺研究的开题报告

一、研究背景及意义

内螺纹铜管是一种常见的管道连接元件,在工业和民用领域广泛应用于管道连接和传输。

传统的生产方法采用机械加工,工艺复杂、成本高。

近年来,滚珠旋压技术在金属加工领域得到了广泛应用,具有工艺简单、效率高、成本低等优点。

因此,研究内螺纹铜管滚珠旋压成形工艺的可行性,具有重要的意义。

二、研究目标及方法

目标:研究内螺纹铜管滚珠旋压成形的工艺及其工艺参数对成形质量的影响。

方法:采用实验方法,对不同的滚珠旋压工艺参数进行试验,通过测量成形件的几何尺寸、表面粗糙度和拉伸强度等指标,评估成形质量;同时,采用金相显微镜和扫描电镜等测试手段,对试样的微观组织和成形的变形特征进行分析。

三、预期结果

1. 确定合适的滚珠旋压成形工艺参数;

2. 分析工艺参数对成形质量的影响;

3. 揭示成形机制及成形过程中的变形特征。

四、研究意义

1. 开发一种新的内螺纹铜管成形工艺,提高生产效率、降低生产成本;

2. 探究滚珠旋压成形过程中的变形特征和微观组织变化,为深入研究金属塑性变形提供一定的参考;

3. 丰富金属加工技术的研究领域,推动金属成形技术的进步和发展。

内螺纹铜管项目发展计划目录前言 (4)一、背景和必要性研究 (4)(一)、内螺纹铜管项目承办单位背景分析 (4)(二)、内螺纹铜管项目背景分析 (5)二、工艺先进性 (6)(一)、内螺纹铜管项目建设期的原辅材料保障 (6)(二)、内螺纹铜管项目运营期的原辅材料采购与管理 (7)(三)、技术管理的独特特色 (8)(四)、内螺纹铜管项目工艺技术设计方案 (10)(五)、设备选型的智能化方案 (11)三、内螺纹铜管项目建设地分析 (12)(一)、内螺纹铜管项目选址原则 (12)(二)、内螺纹铜管项目选址 (12)(三)、建设条件分析 (13)(四)、用地控制指标 (14)(五)、用地总体要求 (15)(六)、节约用地措施 (16)(七)、总图布置方案 (18)(八)、运输组成 (20)(九)、选址综合评价 (22)四、后期运营与管理 (23)(一)、内螺纹铜管项目运营管理机制 (23)(二)、人员培训与知识转移 (23)(三)、设备维护与保养 (24)(四)、定期检查与评估 (25)五、科技创新与研发 (25)(一)、科技创新战略规划 (25)(二)、研发团队建设 (27)(三)、知识产权保护机制 (28)(四)、技术引进与应用 (29)六、人员培训与发展 (30)(一)、培训需求分析 (30)(二)、培训计划制定 (31)(三)、培训执行与评估 (33)(四)、员工职业发展规划 (34)七、内螺纹铜管项目收尾与总结 (35)(一)、内螺纹铜管项目总结与经验分享 (35)(二)、内螺纹铜管项目报告与归档 (38)(三)、内螺纹铜管项目收尾与结算 (40)(四)、团队人员调整与反馈 (41)八、危机管理与应急响应 (42)(一)、危机管理计划制定 (42)(二)、应急响应流程 (43)(三)、危机公关与舆情管理 (44)(四)、事故调查与报告 (45)九、供应链管理 (46)(一)、供应链战略规划 (46)(二)、供应商选择与评估 (47)(三)、物流与库存管理 (48)(四)、供应链风险管理 (49)十、危机管理与应急响应 (50)(一)、危机预警机制 (50)(二)、应急预案与演练 (51)(三)、公关与舆情管理 (53)(四)、危机后期修复与改进 (55)前言在当今激烈的市场竞争中,项目合作是激发创新、优化资源配置、实现共赢战略的关键手段。

强化内螺纹铜管传热的试验研究及分析唐华;李成恩;武滔【摘要】本文主要研究内螺纹铜管的齿形对翅片管式换热器冷媒侧换热性能的影响.目前螺旋角通常处于10°~30°范围内,通过在现有内螺旋纹铜管螺旋角基础上继续加大螺旋角,同时增加齿数,采用单体试验和整机性能试验测试分析螺旋角和齿数对换热器性能影响的趋势,为进一步开发高效节能的铜管打下良好的理论基础.【期刊名称】《家电科技》【年(卷),期】2019(000)001【总页数】4页(P114-117)【关键词】螺旋角;翅片管式换热器;内螺纹铜管;换热性能【作者】唐华;李成恩;武滔【作者单位】广东美的制冷设备有限公司广东佛山528311;广东美的制冷设备有限公司广东佛山528311;广东美的制冷设备有限公司广东佛山528311【正文语种】中文1 引言内螺纹铜管是目前制冷用空调领域应用最广泛的一种热传导管,产生于20世纪70年代,是制造空调器中蒸发器和冷凝器的关键传热材料,其目的在于提高铜管的传热效率,进而提高空调的能效比,满足空调器高效节能的要求。

高效节能的空调一直是空调行业热门探讨的方向,为了达到提高空调的能效比,实现空调节能的目的,最有效的技术措施就是研究并运用传热强化技术,提高换热器单位面积的传热量,从而提高换热系数。

而提高空调换热器的传热效率主要在于两个方面:一个是内螺纹铜管内表面结构,另一个是空气侧翅片尺寸和形状。

翅片管式换热器的最大传热热阻发生在空气侧,所以强化空气侧的换热显得特别重要。

目前翅片与空气进行热交换的传热强化技术研究相对成熟,而对内螺纹铜管传热效率提升还有研究的空间,尤其是日本内螺旋铜管以大螺旋角为主,国内企业以小螺旋角为主,存在差异,通过对内螺纹铜管齿形结构研究,发现加大螺旋角同时优化其它齿形参数可以提升管内效果。

本文以样品B铜管φ9.52mm(外径)×0.27mm(底壁厚)×0.15mm(齿高),齿顶角15°、螺旋角35°、齿数70条的内螺纹铜管为例,对比现有量产A铜管φ9.52mm(外径)×0.27mm(底壁厚)×0.15mm(齿高),齿顶角15°、螺旋角30°、齿数55条的内螺纹铜管,制成相同尺寸的换热器,用空气焓差法做整机性能测试对比。

Φ7mm双旋向内螺纹铜管旋压成形工艺研究

吴礼;余琪;曾延琦

【期刊名称】《铜业工程》

【年(卷),期】2017(000)002

【摘要】通过有限元模拟、成形工艺试验、样品管齿形参数测试以及内外表面质量观察,研究了Φ7mm双旋向内螺纹铜管旋压成形工艺.结果表明:在双旋向内螺纹铜管旋压成形过程中副齿齿槽能有效阻止旋压方向上与其相邻的主齿周围金属材料逆向流动;双旋向内螺纹铜管Φ7×0.25×0.18(主齿50条、副齿10条)旋压成形优选旋模比为500r/m时,能同时兼顾双旋向内螺纹铜管的齿形参数、内外表面质量及生产效率.

【总页数】4页(P16-18,22)

【作者】吴礼;余琪;曾延琦

【作者单位】江西铜业技术研究院有限公司, 江西南昌 330096;江西铜业加工事业部, 江西南昌 330096;江西铜业技术研究院有限公司, 江西南昌 330096

【正文语种】中文

【中图分类】TG33

【相关文献】

1.Ф7mm TP2内螺纹铜管外表面质量分析与优化 [J], 万胤明;罗欣;朱志林;叶郦峰;吴礼;曾延琦;何强;刘锦平

2.空调制冷用Φ5 mm瘦齿大螺旋角内螺纹铜管旋压成形和管内换热性能 [J], 曾

延琦;吴礼;何强

3.空调制冷用Φ5mm瘦齿大螺旋角内螺纹铜管旋压成形和管内换热性能 [J], 曾延琦;吴礼;何强;

4.Ф7m m高密齿内螺纹铜管成形工艺和热交换性能研究 [J], 万胤明;曾延琦;叶郦峰;章文槐;熊建辉;陈进方;朱晖

5.退火态Φ7mm内螺纹铜管组织和力学性能的研究 [J], 黄震;余琪;刘锦平;罗欣;胡春晖

因版权原因,仅展示原文概要,查看原文内容请购买。

国家标准《无缝内螺纹铜管》(送审稿)编制说明一、项目来源根据(国标委综合〔2017〕128号文件)《国家标准委关于下达2017年第4批国家标准制修订计划的通知》和(有色标委[2018]2号文件)《关于转发2018年第一批有色金属国家标准制(修订)项目的通知》,其中项目编号“20173792-7-610 ”《无缝内螺纹铜管》国家标准由金龙精密铜管集团股份有限公司、浙江海亮股份有限公司、浙江耐乐铜业有限公司、江苏萃隆精密铜管股份有限公司、中色奥博特铜铝业有限公司、山东兴鲁有色金属集团有限公司、青岛宏泰铜业有限公司、宁波金田铜业(集团)股份有限公司、佛山市华鸿铜管有限公司、江西铜业公司、江西耐乐铜业有限公司、青岛宏泰金属制品有限公司、山东中佳电子科技有限公司、清华大学等负责起草,完成年限为2019年12月。

现行的GB/T 20928-2007《无缝内螺纹铜管》国家标准,2007年实施,距今已经超过10年。

国际标准和国外标准没有现成的标准对比,适用于所有空调制冷设备制冷主管路用途的铜管材。

随着铜管生产技术和制冷技术的发展,有色金属加工业快速发展,对无缝内螺纹铜管提出了更高、更新的发展,近10年开发出了许多适应空调制冷行业使用的新齿型,为适应国际和国内市场的竞争需要,持续提高产品的竞争能力,对现行国家标准进行修订。

二、工作概况和编制依据标准制订计划任务正式下达后,立即成立了标准编制组,并落实修订起草任务,确定标准的主要起草人,拟定该标准的工作计划。

具体分工为:金龙精密铜管集团股份有限公司总负责、市场和同行业信息收集、资料汇总及执笔;浙江海亮股份有限公司、浙江耐乐铜业有限公司、江苏萃隆精密铜管股份有限公司、中色奥博特铜铝业有限公司、山东兴鲁有色金属集团有限公司、青岛宏泰铜业有限公司、宁波金田铜业(集团)股份有限公司、佛山华鸿铜管有限公司、江西铜业公司、江西耐乐铜业有限公司、青岛宏泰金属制品有限公司、山东中佳电子科技有限公司、清华大学等负责补充市场信息和标准数据的验证。

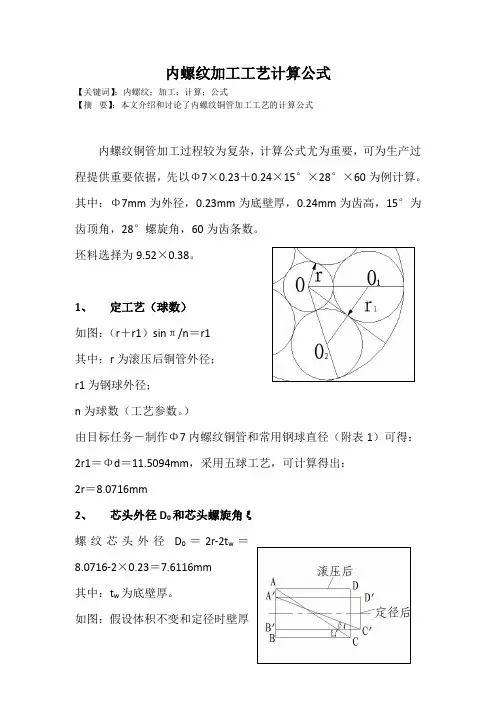

内螺纹加工工艺计算公式【关键词】:内螺纹;加工;计算;公式【摘要】:本文介绍和讨论了内螺纹铜管加工工艺的计算公式内螺纹铜管加工过程较为复杂,计算公式尤为重要,可为生产过程提供重要依据,先以Φ7×0.23+0.24×15°×28°×60为例计算。

其中:Φ7mm为外径,0.23mm为底壁厚,0.24mm为齿高,15°为齿顶角,28°螺旋角,60为齿条数。

坯料选择为9.52×0.38。

1、定工艺(球数)如图:(r+r1)sinπ/n=r1其中:r为滚压后铜管外径;r1为钢球外径;n为球数(工艺参数。

)由目标任务-制作Φ7内螺纹铜管和常用钢球直径(附表1)可得:2r1=Φd=11.5094mm,采用五球工艺,可计算得出:2r=8.0716mm2、芯头外径D0和芯头螺旋角ξ螺纹芯头外径D0=2r-2t w=8.0716-2×0.23=7.6116mm其中:t w为底壁厚。

如图:假设体积不变和定径时壁厚变化不打,可用等面积法分析:S ABCD=S A’B’C’D’则AB×BC=A’B’×B’C’又:AB=BC×tanξA’B’=B’C’×tanβAB=π(2r)A’B’=πd0(d0为目标外径Φ7.0mm)则tanξ=tanβ×(2r/d0)2=tan28°×(8.0716/7)2=0.7070所以:ξ=35.2590°3、确定芯头沟槽顶角θ1如图:AA’为端面方向;BB’为螺旋线垂直方向。

则有:OA×cosξ=OBOA=OO’×tan(θ2/2)OB=OO’×tan(θ1/2)所以:tan(θ1/2)=tan(θ2/2)×cosξ=tan(15°/2)×cos35.2590°=0.1075所以θ1/2=6.1358°θ1=12.2716°4、 成型芯头沟槽间距S 的确定成型芯头采用端面计算方式,如图由图中几何关系可以得出如下等式(D 0/2)×sin (δ/2)=(A +B )×tan(θ2/2)其中:A =(D 0/2)×cos (δ/2)-(D i/2)B =r{[1/sin(θ2/2)]-1}整理以上关系式,得出:02222sin 2sin 1222δsin D D r i ⎪⎭⎫ ⎝⎛-⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛-=⎪⎭⎫ ⎝⎛-θθθ其中δ为中心角r 为齿顶圆弧,r 取0.04mmH f =D 0/2-D i /2,D 0为芯头外径,H f 为齿顶高;可求出中心角δ=2.0054°沟槽间距S ,对应的中心角为ε,则(ε+δ)×N =360° N 为齿数,这里为60则ε+δ=6° ε=3.9946°则沟槽间距S =D 0×sin (ε/2)=0.2653mm5、 螺纹导程长度LL =tan πD 0=33.8054mm 6、 芯头上沟槽切入深度HH =1/2×(D 0-D i )+Δ Δ为经验值,取Δ=0.018~0.02mm=0.24+0.02=0.26mm由以上1~6计算,可得螺纹芯头基本参数为:芯头外径D0=7.6116mm ,取7.68mm (定旋压调节量0.06mm ) 螺旋角ξ=35.2590°,取35°螺纹芯头沟槽顶角θ1=12.2716°,取13°则螺纹芯头规格为Φ7.68×L20×Φ5×0.26×13°×35°×60×R分别为外径×芯头长度×中孔直径×螺纹沟槽深×齿顶角×螺旋角×齿条数×旋向希望通过以上公式推算为生产现场生产提供参考和依据,方便组织生产。

内螺纹铜管滚珠旋压工艺模拟安晓龙;刘劲松;杨俊虎;巩令凯;牛智杰【摘要】采用有限元法模拟滚珠旋压工艺变形的过程,对螺纹芯头与铜管坯的间隙、螺纹芯头圆角的优化以及内螺纹铜管的缺陷形成过程进行研究.研究结果表明:间隙越小,内螺纹铜管的尺寸参数越容易得到保证;随着圆角半径的增加,管坯与芯头齿底圆角接触区域的应力有逐渐降低的趋势;减小原管坯的内表面和螺纹芯头的间隙有利于改善折叠问题.【期刊名称】《沈阳理工大学学报》【年(卷),期】2016(035)001【总页数】5页(P67-71)【关键词】内螺纹铜管;有限元模拟;滚珠旋压;缺陷【作者】安晓龙;刘劲松;杨俊虎;巩令凯;牛智杰【作者单位】沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159;沈阳理工大学材料科学与工程学院,沈阳110159【正文语种】中文【中图分类】TG376.1内螺纹滚珠旋压工序是内螺纹铜管成形工艺的关键,旋压工艺是否合理直接影响内螺纹铜管内壁螺旋齿充型和内外表面的质量。

滚珠旋压工艺具有旋压局部成形、轧制和挤压的特点,且金属向型槽内的充型为挤压变形。

金属变形过程影响因素多,容易在铜管内表面出现缺陷。

文献[1]提出了内螺纹铜管滚珠旋压加工中出现的内表面折叠问题,并采用螺纹芯头的扩径旋压成形,然而采用此种工艺因为拉拔力较大而使铜管容易被拉断。

文献[2-3]对旋压头的结构做了研究,提出以钢环和钢球的点接触改为面接触来提高旋压模具的寿命和成形的稳定性。

文献[4]提出了旋压后采用零度以下的冷却剂急速冷却铜管,提高拉拔后铜管的精度,通过控制温度从一定程度上改善表面氧化问题。

文献[5]在螺纹芯头表面附加CrN涂层,以提高模具的抗磨损能力。

文献[6-10]对润滑和加工工艺做了比较系统的试验和理论研究,提出使用充液旋压成形工艺改善铜管外表面的质量和减少拉拔力。