管线球阀阀座结构分析-好待整理

- 格式:pdf

- 大小:663.36 KB

- 文档页数:4

大口径油气管线固定球球阀四阀座结构设计张明【摘要】球阀作为管输系统的关键设备,在长输管道输送中起着控制隔断和联通的作用.为解决常规两阀座球阀易内漏问题,根据API 6D—2014《管线和管道阀门规范》设计了一种大口径油气管线固定球球阀四阀座结构.分析了四阀座球阀在阀座全部完好和部分失效状态下密封的工作原理,做到上级阀座失效后下级阀座仍能实现双阻塞或双隔离与排放;采用不同标准设计四阀座球阀阀体强度时,要使强度试验压力与API 6D—2014中要求的1.5倍额定压力保持一致;四阀座球阀转矩比常规两阀座球阀预紧转矩大1倍,总体扭矩不影响阀门使用,并配套相应执行器.四阀座球阀具有的隔离密封阵列、阀座多种组合、阀座密封与清洁一体、注脂腔封闭等特点,因此大口径油气管线固定球球阀四阀座结构设计极大地降低了阀门泄漏的风险和概率,显著提高了阀门的可靠性、密封性和使用寿命.【期刊名称】《油气田地面工程》【年(卷),期】2019(038)008【总页数】5页(P60-64)【关键词】油气管线;大口径;球阀;四阀座;强度;转矩【作者】张明【作者单位】中国石油西部管道公司【正文语种】中文管线输送是当代油气输送的主要方式之一,利用长距离管线输送油气资源已成为当今世界能源输送的主要手段.主要油气生产国和消费国大都采用长输管线来解决油气资源的运输问题,其中,天然气95%以上采用管线输送方式.油气介质属易燃、易爆物类,且输送压力很高,加之长输管线一般途经地理环境复杂、气候恶劣、环境温度变化大的区域,且管线投运后,要求能够长期连续安全可靠运行[1].管线球阀属于管道输送系统中关键且使用数量较大的设备,同时也是出现各类问题最多的设备.管线球阀在管道系统中起着控制隔断和联通的作用,阀门内漏导致关闭不严,对管线作业和管道运行的安全可造成严重后果,因内漏更换阀门导致运行调整、停输、放空等经济损失远高于阀门自身的价值[2-3].因此,长输管线阀门比通用阀门要求具有更高的安全可靠性、密封性和足够的强度及刚性,以确保长输管线安全可靠运行[4].国内有些恶劣的油气输送介质及较差的施工质量常导致常规阀座球阀密封失效,如西部管道公司近3年西二三线西段和双兰线更换了近百台关键位置的阀门.目前,国内外油气管道用管线阀门多为常规阀座的固定式全焊接球阀,按阀体型式主要有筒形阀体和球形阀体两种,但阀座型式是一致的,为一个阀门设计两个阀座,即上游和下游各一个阀座,如图1所示.阀门通过球体转动到关闭位置时,球体的球面与阀座的密封面之间形成的接触实现管道介质的隔断和隔离,阀门内漏的可能性主要集中发生在阀座密封上.图1 常规管线球阀Fig.1 Conventional line ball valve1 四阀座结构设计球阀的结构和阀座的密封决定了阀门内漏的可能性,拆解长输油气管线内漏球阀,进一步验证阀座密封失效的主要原因[5],对阀门可靠性、密封性和长久使用寿命起着十分重要的作用,故阀座密封是阀门设计的重要环节.常规固定球球阀的阀座只有2个,无论采用双活塞效应阀座(DPE)还是单活塞效应阀座(SPE)[6-7],阀座均易受到破坏而失效.提出四阀座结构即阀体左、右两侧分别设计2个阀座,4个阀座形成串联式工作效应,各个阀座工作相对独立,均起到密封作用.其基本组成如图2所示.1.2 工作原理第1阶段:初始工作状态下阀门处于关闭状态,当阀门从左端进压时,压力推动上游第一级阀座压向球体,即阀座A1(图3)密封,阀座A2、B1、B2不起密封作用.图2 四阀座结构示意图Fig.2 Schematic diagram of the four-valve-seat structure图3 A1阀座密封Fig.3 A1 valve seat seal第2阶段:当阀座A1损坏时,即阀座A1泄漏,压力推动阀座A2压向球体,阀座A2开始起密封作用(图4),阀座B1、B2不起密封作用.图4 A2阀座密封Fig.4 A2 valve seat seal第3阶段:当阀座A1、阀座A2同时损坏时,压力进入中腔,阀座B2产生双活塞效应,即阀座B2在压力作用下推向球体,阀座B2开始起密封作用(图5),阀座B1不起密封作用;图5 B2阀座密封Fig.5 B2 valve seat seal第4阶段:当阀座A1、阀座A2、阀座B2同时损坏时,若阀座B1为单活塞效应,即自泄压,阀座B1不起密封作用;但若B1阀座采用双活塞效应的阀座(仅可用于输气),仍可实现密封,如图6所示.图6 B1阀座泄压或密封Fig.6 B1 valve seat relief or seal以上分析表明,四阀座球阀任何1个或2个乃至3个阀座失效都不会影响阀门正常工作,从而使阀门的整体密封功能更可靠,密封性能得到加强,设备拥有更长的使用寿1.3 阀体强度计算四阀座球阀比常规管线球阀具有更大阀体尺寸,作为管线阀门必须具有足够的强度和刚度,材料的选用应充分保证与相应管道、管件之间的适配性和可焊性.管线阀门设计通常按照技术协议和API 6D-2014《管线和管道阀门规范》的要求进行.承压件的最小壁厚,在API 6D-2014中规定了若干可采用的标准,如:ASME锅炉和压力容器规范第Ⅷ部份、ANSI/ASME B16.34等规范.不论按哪个标准设计,应能保证阀门在API 6D-2014中要求的1.5倍额定压力的阀体强度试验压力.当对于相应标准中强度试验压力不足1.5倍额定压力时,应提升计算压力,直到该强度试验压力与API 6D-2014中要求的1.5倍额定压力保持一致.式中:p计算为采用的标准中的计算压力,MPa;p为阀门的额定压力,MPa;N为采用的标准中壳体水压力强度试验与计算压力的比值(具体数值按所采用标准确定). 1.4 阀门转矩与常规两阀座球阀不同,四阀座球阀的转矩会有所加大.首先,四阀座球阀为了保证阀门在关闭时,4个阀座能够同时处于与球面的密封接触,并能够让球体保持足够的刚性以便保证密封零泄漏,因此球体会比常规球阀大,增加了摩擦半径;其次,四阀座存在大小阀座、密封型式以及活塞效应之分,因此每个阀座密封摩擦力不同,贡献的阀门转矩也不同,通常在活塞效应差距不大时,尺寸大的内阀座贡献的转矩最大;最后,4个阀座在弹簧预紧力的作用下同时对球面产生推力,其预紧转矩为4个阀座之和,比常规球阀的预紧转矩要大1倍.总体转矩提升在可接受范围之内.阀门在执行器选型上,应按阀门供应商提供的阀门转矩乘以安全系数进行选型,在较大口径阀门的执行器选型上可能会增大型号.2 四阀座特点2.1 构建隔离密封阵列四阀座球阀阀体两侧分别设计2个紧邻阀座,面积差使压力介质作用在阀座上的力加上弹簧力形成足够大的密封压力可推动阀座抱紧球体,阀座软密封产生的弹塑性变形实现密封[9],两侧4个阀座形成隔离密封阵列,当且仅当连续3个阀座(最后阀座为SPE)或4个阀座(最后阀座为DPE)失效,才会出现泄漏(图7),构建的隔离密封阵列极大地降低了泄漏的风险和概率.2.2 阀座多种组合四阀座球阀每个阀座都能相对独立地完成密封作用,阀座有多种组合方式的选择,可采用金属密封与复合密封、软密封与复合密封等多种组合密封方式,以适应不同介质、不同工况的要求.2.3 外侧阀座集密封与清洁一体当外侧阀座完好时,将起到截断介质实现密封的作用;若外侧阀座损伤,能持续为内侧密封阀座提供保护作用,即充当介质冲刷的屏障,同时也在阀门开关过程中对球面预先清洁[10];当采用单活塞的内侧阀座时,为封闭的阀座间内压提供超压保护,如图8所示.图7 隔离密封阵列Figu.7 Isolation seal array图8 阀座密封与清洁一体Fig.8 Integrated valve seat seal and cleaning2.4 独有封闭注脂腔内外两级阀座为独立结构,在预紧弹簧作用下与球面紧密贴合,从而形成严密的封闭环形腔体,独有的封闭注脂腔使注入的密封脂不会向阀门通道中流失.紧急情况下,通过注脂能够形成可靠的紧急注脂密封,消除普通球阀密封脂流失进通道,保证了密封效果.独有的封闭注脂腔如图9所示.图9 封闭注脂腔Fig.9 Closed grease chamber2.5 压力缓冲区设计阀门在开启上游压力接通之前,内侧阀座已实现密封面前后的平衡.全压开启时,外侧阀座为内侧阀座提供压力缓冲带,如图10所示,大大提高内侧阀座的抗冲击能力[11-12].图10 阀座缓冲保护Fig.10 Valve seat cushion protection3 结论与建议(1)四阀座固定球阀利用多个阀座形成隔离密封阵列,具有普通两阀座固定球阀所不具备的性能,提供了一种旨在提高阀门密封可靠性的全新解决方案,为推动管线球阀技术的持续进步提供了一种创新思路.大规模工业化应用,将为长输油气管线截断阀的选型提供较理想的选择.(2)基于管道安全考虑,关键位置线路截断球阀建议选用四阀座管线球阀(ESD),如线路阀室截断阀、进出站及越站紧急关断球阀、压缩机进出口截断阀、西二三线联络阀等;对于输油管道,在阀座活塞效应基础上改用输油四阀座球阀可提高管道系统的安全可靠性.参考文献【相关文献】[1]刘峰,刘志广,朱坤锋.西气东输工程线路截断阀设置与选型[J].石油规划设计,2001,12(2):9-11. LIU Feng,LIU Guangzhi,ZHU Kunfeng.Design and selection of cut-off valve for west-east gas transmission project[J].Petroleum Planning and Design,2001,12(2):9-11.[2]伍红军.浅析输气站场投产前安全监护管理[J].石化技术,2018(1):251-253.WU Hongjun.Analysis of safety monitoring management before Pressurized gas in gas station[J].Petrochemical Technology,2018(1):251-253.[3]文志雄,肖莉,刘广春,等.全焊接管线球阀材料的选择与质量控制[J].石油机械,2014,42(3):120-124. WEN Zhixiong,XIAO Li,LIU Guangchun,et al.Selection of materials in welded pipeline ball valve and quality control[J].Petroleum Machinery,2014,42(3):120-124.[4]李树勋,把桥环,贺连娟,等.天然气长输管线全焊接锻造球阀的密封研究[J].润滑与密封,2007,32(1):172-174.LI Shuxun,BA Qiaohuan,HE Lianjuan,et al.Study on sealing of welded forged ball valves for natural gas long distance pipeline[J].Lubrication and Sealing,2007,32(1):172-174.[5]王博韬.西气东输三线国产大口径阀门内漏分析与控制[J].油气储运,2016,35(2):162-165. WANG Botao.Analysis and control of internal leakage in domestic large-diameter valves in the Third West-east Gas Transmission Pipeline[J].Gas&Oil Storage and Transportation,2016,35(2):162-165.[6]张清明,张磊.浅谈管道球阀密封结构[J].通用机械,2011(11):40-44.ZHANG Qingming,ZHANG Lei.Discuss the sealing structure of pipeline ballvalve[J].General Machinery,2011(11):40-44.[7]吴军.DBB与DIB型固定球阀的密封结构与方向性分析[J].化工设备与管理,2016,53(5):77-82. WU Jun.Seal structure and directional analysis of DBB and DIB type fixed ballvalves[J].Chemical Equipment and Management,2016,53(5):77-82.[8]李铁东.大口径双向密封固定球球阀的阀座结构分析与设计[J].阀门,2014(5):4-6.LI Tiedong.Analysis and design of valve seat structure of large diameter two-way sealed fixed ball valve[J].Valve,2014(5):4-6.[9]金衍臣,张清明,张磊.球阀阀座结构设计[J].阀门,2010(3):19-22.JIN Yanchen,ZHANG Qingming,ZHANG Lei.Ball valve seat structuredesign[J].Valve,2010(3):19-22.[10]朱永平,程红晖.全焊接管线球阀技术现状的分析与研究[J].阀门,2010(6):17-21.ZHU Yongping,CHENG Honghui.Analysis and research on the status quo of fully welded pipe ball valve technology[J].Valve,2010(6):17-21.[11]张福坤,艾勇,王晔.输气管道球阀结构特点及密封失效原因[J].油气储运,2016,35(1):73-77. ZHANG Fukun,AI Yong,WANG Ye.Structural features of ball valves and causes of seal failure in gas transmission pipeline[J].Gas&Oil Storage and Transportation,2016,35(1):73-77.[12]顾玉海,周桂兰.球阀阀座密封结构的改进[J].阀门,2012(2:)36-38.GU Yuhai,ZHOU Guilan.Improvement of sealing structure of ball valveseat[J].Valve,2012(2):36-38.。

球阀蝶阀知识点归纳总结一、球阀知识点归纳总结1. 球阀的结构和工作原理球阀是由球体、阀体、阀杆和阀座等部件组成的阀门。

球体上设有通道,当阀门关闭时,球体通过旋转实现流体的截断。

当阀门打开时,球体顺着通道沿轴心旋转,使流体得以通畅。

2. 球阀的特点(1)密封性好,使用寿命长;(2)开关灵活,操作方便;(3)流阻小,流体流通能力强;(4)适用于各种介质,工作压力范围广。

3. 球阀的适用场景球阀适用于要求密封性能好、流体流通能力强、需要频繁开关的场合,如石油、化工、水处理等领域。

4. 球阀的安装和维护(1)球阀的安装要保持通畅,阀体两侧应保持相对应的法兰;(2)定期检查球阀的密封性能,及时更换磨损的密封件;(3)球阀长期停用时,应做好防腐蚀处理。

二、蝶阀知识点归纳总结1. 蝶阀的结构和工作原理蝶阀由阀体、阀板、阀杆和执行机构等部件组成。

阀板通过旋转,在管道内实现流体的截断和调节。

蝶阀是通过改变阀板的位置,调整流体的流量和流速。

2. 蝶阀的特点(1)结构简单,重量轻,安装、操作方便;(2)流阻小,流体流通能力强;(3)节流线性好,能够较好地控制流速;(4)适用于大口径管道和中低压力场合。

3. 蝶阀的适用场景蝶阀适用于食品、医药、轻工等行业,要求流阻小、流速可调的场合,如管道截断和调节。

4. 蝶阀的安装和维护(1)蝶阀的安装要注意保持阀体两侧的法兰平行,避免受力不均而造成变形;(2)定期检查蝶阀的密封性能,及时更换磨损的密封件;(3)蝶阀长期停用时,应保持管道的干燥清洁,防止腐蚀。

综上所述,球阀和蝶阀在工业领域有着广泛的应用,各有特点和适用场景。

掌握它们的结构、工作原理、特点、适用场景、安装和维护方法能够更好地使用和维护这两种阀门,确保工业生产的正常运行。

球阀结构原理一、球阀的结构组成1. 阀体:阀体是球阀的主要部分,用于容纳球阀的其他组件。

阀体通常为对称结构,上下两端分别设有进口和出口。

阀体的内部有一条通道,通道内有一个球形阀芯,通过旋转阀体开启或关闭通道,从而控制流体的流向。

2. 阀座:阀座位于阀体内部,用于支撑和固定球形阀芯,同时起到密封的作用。

阀座通常由耐磨、耐腐蚀的材料制成,如聚四氟乙烯、尼龙等。

阀座的表面通常经过细磨和抛光处理,以确保与球形阀芯之间的密封性。

3. 阀芯:阀芯是球阀的关键组件,起到阻止或允许流体通过的作用。

阀芯一般为球形,通常由耐磨、耐腐蚀的材料制成,如不锈钢、铬钼钢等。

阀芯的表面通常经过抛光处理,以减少摩擦阻力,提高密封性能。

另外,球形阀芯内部还设置有通孔,用于流体通过。

4. 连接部件:连接部件用于固定球阀的各个组件,使其形成一个完整的球阀。

连接部件包括法兰、螺栓、螺母等,通常由高强度材料制成,如碳钢、合金钢等。

连接部件的选择应根据球阀的使用条件和压力等级进行合理设计。

二、球阀的工作原理1. 关闭状态:当球阀处于关闭状态时,球形阀芯完全挡住阀座通道,从而阻止流体通过。

此时,阀体的进口和出口之间形成了密闭的空间,阀门完全关闭,阀体和阀芯之间的密封性得到了保证。

2. 开启状态:当球阀处于开启状态时,球形阀芯旋转至一定角度,使通孔与阀座通道对齐,从而允许流体通过。

此时,阀体的进口和出口之间形成了通畅的流道,流体可以自由流动,阀门完全开启。

3. 调节状态:球阀还可以根据需要进行调节,通过控制球形阀芯的旋转角度来控制流体的流量和流速。

调节过程中,可根据需要将球阀完全开启或关闭,也可以使其仅部分开启或关闭,实现对流体的精确控制。

综上所述,球阀的结构原理主要包括阀体、阀座、阀芯及其连接部件等组成部分,通过这些组件的协同作用,实现了球阀的开启、关闭、调节等功能。

球阀在工业生产过程中具有重要的作用,能有效地控制流体的流向和流量,在石油、天然气、化工等领域广泛应用。

天然气管道常用阀门—管道球阀管道球阀的结构特点及工作原理1、阀体阀体可分为全焊接阀体设计和分体式阀体设计。

全焊接阀体设计有筒状结构和球状结构,筒状结构制造工艺较简单,便于装配定位,返修容易实施,坯件制造所需模具简单,费用相对较低,而且方便采用支撑板对球体进行固定。

但重量大,材料成本高。

同时由于多采用双焊缝,焊接过程热输入量大,残余应力复杂,轴向和径向变形大。

在阀门安装在管线上后,阀体承受极大地管道应力和管线载荷,同时由于安装误差、底层运动和热变应力等因素影响,产生的外力和扭矩是相当大的,厚度比较大的圆柱形阀体能够更可靠的承受管线载荷,不易产生变形。

球形阀体结构受力状况优于筒形阀体结构,抗弯曲、抗挤压能力强,阀体设计壁厚小,重量轻,结构整体性能好,但其制造工艺相对复杂,在阀内做球体支撑不易实施,一次性开模费用较高,但批量生产成本低于筒状结构阀门。

分体式结构又分为侧装式和顶装式两种。

一般由阀体和左右连接体组成,连接体与阀体由螺栓连接,连接法兰厚度与螺栓的连接强度应按与阀体内径相当的法兰进行类比设计,其连接强度必须防止管道盈利而产生连接松弛,使密封失效。

阀体与连接体面对面接触,中间无间隙。

密封必须满足失火安全要求,采用橡胶“O”型圈与缠绕式金属垫组合密封。

但是随着近年来全焊缝阀体技术的快速发展,已经逐渐取代了具有外漏危险的分体式结构。

2、阀座及密封阀座密封结构是全焊接球阀的关键技术,它直接影响球阀的密封性能和使用寿命,为确保其密封性能的可靠性和30年以上使用寿命的要求,通常在结构设计上采取以下措施:(1)双活塞效应的双密封阀座结构双活塞效应是指在这种结构里,阀座与球体密封中心与发作密封圈的中心在一个圆柱面上,阀座支撑圈和阀座密封圈均为可以移动的活塞,同时具有两个活塞。

所谓双密封座,是指就一个阀座而言,在两个方向均能实现密封的阀座结构。

即当上游介质压力高于中腔压力时,介质压力会推动阀座密封圈向球体移动,使上游侧推力与中腔侧推力形成的压力差,从而使阀座与球体抱得更紧,增加密封比压,满足密封要求,也就是当上游压力高时能够实现密封;当中腔压力高于上游压力时,中腔压力会把阀座密封圈推向上游侧,而改变阀座上下游侧的受力面积,使中腔介质推动阀座支撑圈的推力大于上游侧介质推动阀座支撑圈的推力,形成的压力差,这个压力差仍然使阀座与球体抱得更紧,实现密封。

书山有路勤为径,学海无涯苦作舟

管线球阀阀座防火结构分析(1)

没有明确的确认,火烧试验台是否具有供第三方认证试验所具备的资质条件含糊其辞。

这样有些制造商虽取得了防火证,但实际生产的产品是否是真正安全防火型,难以另人信服。

项目设计单位、业主工程技术部门对国内一些球阀制造商生产的管线球阀能否安全防火常有质疑。

管线球阀是固定球结构形式,上游端密封为主密封,具有DBB 功能,在密封完好的情况下,阀门在全开或全关状态下,可以通过中腔排污口或放空口来观察上游阀座是否存在泄漏。

管线球阀在正常使用下,中腔不带压。

在火灾事故时,设计合理的阀座防火结构,能够减缓上游压力介质进入中腔的进度,避免因中腔升压而引起介质外漏和内漏。

具有良好的防火结构设计的阀座,是保证管线球阀具有安全防火性能的主动措施。

管线球阀的防火结构设计中,阀座防火结构的设计是关键,阀座的防火性能良好,在火灾事故状态下,可减轻阀杆防火结构、阀体与左右体之间防火结构设计的压力。

本文重点分析管线球阀在火灾时发生泄漏的原因,对阀门的防火结构进行探讨。

2、阀座防火结构设计的目的阀座防火结构设计的目的为:

(1)有效保证在火灾事故时,上游压力介质尽可能少的通过阀座流入阀体中腔,从而引起内漏和外漏。

保证在消防队员到达事故现场之前,不因阀门使火灾事故扩大;在消防队员到现场后,利用消防设备能够快速压住火势,消除火灾事故。

(2)真正使产品的结构符合AP

3、阀座防火结构设计在金属阀座圈与阀体间设置石墨防火密封环;在金。

书山有路勤为径,学海无涯苦作舟

球阀阀座结构分析

1、概述

球阀的主要功能是切断或接通管道中的流体通道。

球阀的工作原理是借

助驱动装置在阀杆上端施加一定的转矩传给球体,使其旋转90°,完成开启或关闭阀门的动作。

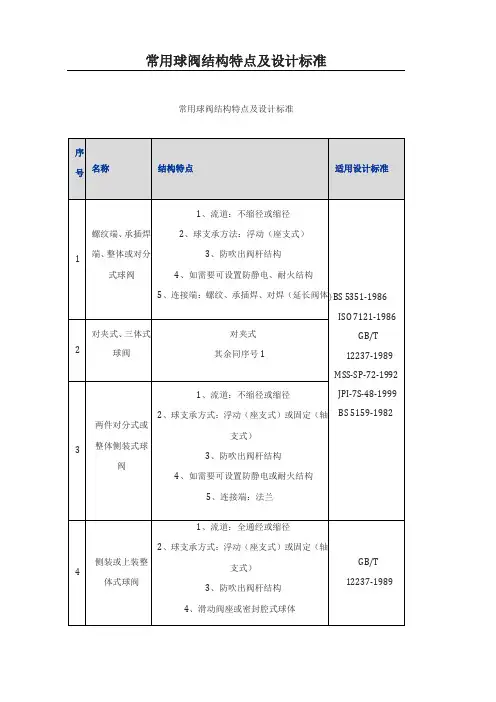

球阀阀座的密封原理依其结构而异,常用的阀座结构可分为固定阀座浮动球体与浮动阀座固定球体两大类。

当阀座固定球体浮动时,在流体压力作用下球体在流体流动方向产生位移,使它与阀后阀座密封而更紧密地接触,即在该密封面上的比压增大,形成单面密封,同时,阀前阀座密封面上的比压相应减小,往往不保证密封。

当阀座浮动球体固定时,流体压力不能使球体产生位移,而是阀座借助于弹簧或流体推力压向球体,建立密封比压。

2、结构

2.1、软密封阀座

(1)普通式

普通阀座(弹性阀座(更多球阀阀座的结构形式请见:

chvacuum/valve/ball-valve/053341.html

关于球阀阀座的常用材料请阅读:

chvacuum/valve/ball-valve/053342.html

4、结语

阀座和密封圈是球阀的关键部件。

密封圈应具有优良的稳定性, 较小的摩擦系数, 不易老化, 密封性能好。

阀座应具有一定的强度和刚度, 间隙适中, 受压时不易变形。

金属密封阀座应满足高温、高压、强腐蚀、超低温、零泄漏、长寿命、防火安全和耐压耐磨等功能。

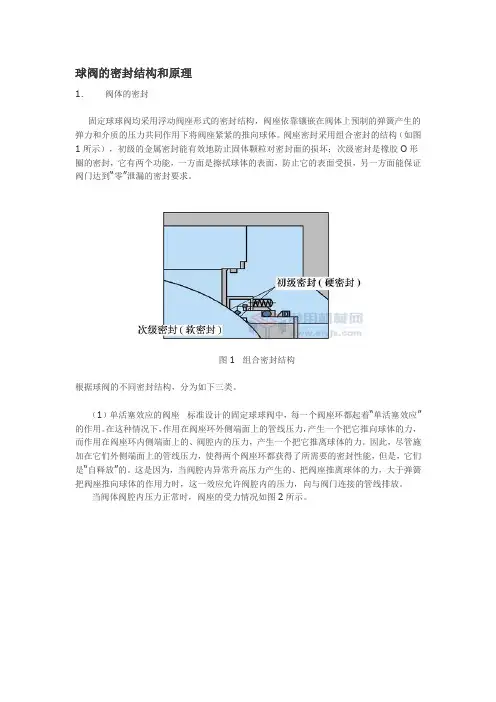

球阀的密封结构和原理1.阀体的密封固定球球阀均采用浮动阀座形式的密封结构,阀座依靠镶嵌在阀体上预制的弹簧产生的弹力和介质的压力共同作用下将阀座紧紧的推向球体。

阀座密封采用组合密封的结构(如图1所示),初级的金属密封能有效地防止固体颗粒对密封面的损坏;次级密封是橡胶O形圈的密封,它有两个功能,一方面是擦拭球体的表面,防止它的表面受损,另一方面能保证阀门达到“零”泄漏的密封要求。

图1 组合密封结构根据球阀的不同密封结构,分为如下三类。

(1)单活塞效应的阀座标准设计的固定球球阀中,每一个阀座环都起着“单活塞效应”的作用。

在这种情况下,作用在阀座环外侧端面上的管线压力,产生一个把它推向球体的力,而作用在阀座环内侧端面上的、阀腔内的压力,产生一个把它推离球体的力。

因此,尽管施加在它们外侧端面上的管线压力,使得两个阀座环都获得了所需要的密封性能,但是,它们是“自释放”的。

这是因为,当阀腔内异常升高压力产生的、把阀座推离球体的力,大于弹簧把阀座推向球体的作用力时,这一效应允许阀腔内的压力,向与阀门连接的管线排放。

当阀体阀腔内压力正常时,阀座的受力情况如图2所示。

图2 阀座的受力情况一1.阀座2.石墨密封环3.橡胶O形密封圈4.连接体5.中间体6.球体阀体上游的压力大于等于阀腔内的压力,阀门关闭时,阀座被顶向球体,密封圈紧贴球面达到密封的目的。

此时阀座所受的作用力为:F=(P1-P0)×A2+P1×A3+F0其中F0为弹簧的推力。

当阀体阀腔内压力异常升高时,阀座的受力情况如图3所示。

阀体阀腔内的压力大于阀体上游的压力,阀门关闭时,阀座可能会被顶离球体,阀腔内的压力要进行泄放。

此时上游阀座受到被推离球体的力:F上=(P0―P1)× A2 ≥ P1 × A3 + F0图3 压力高时阀座的受力情况二1.阀座2.石墨密封环3.橡胶O形密封圈4.连接体5.中间体6.球体同理,下游阀座受到被推离球体的力:F下=(P0―P2)× A2 ≥ P1 × A3 + F0P2为阀体下游的压力,由于P1 > P2,所以F下> F上。

球阀结构(图),O型|V型球阀结构原理球阀结构:球阀有很多种结构,但基本是大同小异,都是启闭件为圆形的球芯,主要由阀座、球体、密封圈、阀杆及其它驱动装置等组成,通过阀杆转动90度从而实现阀门的开与关,在管道上用于关断、分配、调节流量大小以及改变介质流向。

阀座根据.工况的不同使用不同的阀座密封形式。

阀体结构有一片式,两段式,三段式。

得锐自动化:OMAL球阀0型球阀结构:O型球阀的阀体内部安装有中间通孔的球体,球体上开有一个直径与管道直径相等的通孔,球体可在密封座中旋转,在管路方向两侧各有一个环状的弹性体来实现密封。

通过旋转球体90°,即可改变通孔的方向,从而实现球阀的开关。

O型球阀阀芯(球体)为球形,从结构上看,密封时球体阀座嵌在阀体侧阀座上。

相对运动部位均采用摩擦系数极小自润滑材料,因而操作扭矩小,此外密封润滑脂的长期密封,使得操作更加灵活。

一般作二位调节用,流量特性为快开。

O型球阀原理:O型球阀全开时,两侧畅通为无阻碍阀,形成直管通道,双向密封,具有“自洁性能最佳的特点,适用于特别不干净、含纤维介质的两位切断场台。

球芯在阀门开启和关闭的过程中始终与阀[ ]产生摩擦,同时,阀芯和阀座之间的密封是通过阀座玉向球芯的预紧密封力实现的,但由于软密封阀座其优异的机械和物理性能,使得其密封性尤佳。

V型球阀结构:V型球阀球芯带有V型结构,阀芯是1/4球壳,开有V型缺口, 流通能力大,可调范围大、具有剪切力,能关闭严密等特点,特别适用于流体物质带纤维状的工况。

- -般情况下V型球阀都是单密封球阀。

不适合用来双向使用。

阀芯的边缘呈V字型,球体上有一一个V形开口,随着球的旋转,可使用中间开度面积的变化进行流量调节,并可切断流体中夹杂的杂质而关闭,适用于纸浆、砂浆、粘性流体的控制。

V型球阀原理:V型状边缘,切断杂质。

在球体转动过程中,球体V型刀口与阀座相切,从而切断流体中的纤维和固态物质,而一般的球阀则不具备这一功能,故易导致关闭时纤维杂质卡住,给维修和维护带来极大的不便。

球阀的原理和结构

哎呀呀,说到球阀,这可真是个神奇的东西呢!

你知道吗?球阀就像我们家里的水龙头开关一样,只不过它更复杂、更厉害!

球阀主要是由一个球体和阀杆组成的。

那个球体呀,就好像是一个能控制水流的魔法球!它上面有个洞洞,当这个洞洞和管道对齐的时候,水或者其他液体、气体就能哗哗哗地流过去啦。

这就好比我们打开家门,人就能自由进出一样。

想象一下,我们在玩一个游戏,球阀就是游戏里的关键道具。

球体就是那个能决定游戏胜负的宝贝。

当我们转动阀杆的时候,就像是在给这个宝贝施魔法,让它决定是让水流通过还是把水流拦住。

有一次,我看到工人叔叔在修理管道,他们用到了球阀。

我好奇地凑过去问:“叔叔,这个球阀是怎么工作的呀?”叔叔笑着说:“小朋友,你看,转动这个阀杆,球体跟着动,就能控制管道里的东西流不流啦。

”我又问:“那这个球阀会不会容易坏呀?”叔叔摇摇头说:“只要我们好好用,定期检查,它可不容易出问题哟!”

再说球阀的结构,它可不简单!那个球体可不是随便的一个球,它的表面特别光滑,这样才能和阀座紧密配合,不让水流偷偷跑出来。

这就好像我们的鞋子要合脚,才能走得舒服、跑得稳当,对吧?

阀杆呢,就像是指挥球体行动的小魔杖。

我们轻轻转动阀杆,球体就乖乖地听话,做出相应的动作。

你说神奇不神奇?球阀虽然看起来小小的,但是作用可大了!它在工厂里、在家里的水管里,都在默默地工作着,保证一切正常运转。

所以说呀,球阀虽然不大,但是它的原理和结构可真是精妙无比!它就像一个默默无闻的小英雄,为我们的生活带来了好多方便呢!。

阀门有哪些种类?其结构及工作原理在这里给大家分类总结:1.截断阀类主要用于截断或接通介质流。

包括闸阀、截止阀、隔膜阀、球阀、旋塞阀、蝶阀、柱塞阀、仪表针型阀等。

2.调节阀类主要用于调节介质的流量、压力等。

包括调节阀、节流阀、减压阀等。

3.止回阀类用于阻止介质倒流。

包括各种结构的止回阀。

4.分流阀类用于分离、分配或混合介质。

包括各种结构的分配阀和疏水阀等。

5.安全阀类用于介质超压时的安全保护。

包括各种类型的安全阀。

一、闸阀靠阀板的上下移动,控制阀门开度。

阀板象是一道闸门。

闸阀关闭时,密封面可以只依靠介质压力来密封,即只依靠介质压力将闸板的密封面压向另一侧的阀座来保证密封面的密封,这就是自密封。

大部分闸阀是采用强制密封的,即阀门关闭时,要依靠外力强行将闸板压向阀座,以保证密封面的密封性。

闸阀的种类,按密封面配置可分为楔式闸板式闸阀和平行闸板式闸阀, 楔式闸板式闸阀又可分为: 单闸板式、双闸板式和弹性闸板式;平行闸板式闸阀可分为单闸板式和双闸板式。

按阀杆的螺纹位置划分,可分为明杆闸阀和暗杆闸阀两种。

国内生产闸阀的厂家比较多,连接尺寸也大多不统一。

性能特点:优点:1、流动阻力小。

阀体内部介质通道是直通的,介质成直线流动,流动阻力小。

2、启闭时较省力。

是与截止阀相比而言,因为无论是开或闭,闸板运动方向均与介质流动方向相垂直。

3、高度大,启闭时间长。

闸板的启闭行程较大,降是通过螺杆进行的。

4、水锤现象不易产生。

原因是关闭时间长。

5、介质可向两侧任意方向流动,易于安装。

闸阀通道两侧是对称的。

6、结构长度(系壳体两连接端面之间的距离)较小。

7、形体简单, 结构长度短,制造工艺性好,适用范围广。

8、结构紧凑,阀门刚性好,通道流畅,流阻数小,密封面采用不锈钢和硬质合金,使用寿命长,采用PTFE填料.密封可靠.操作轻便灵活.缺点:密封面之间易引起冲蚀和擦伤,维修比较困难。

外形尺寸较大,开启需要一定的空间,开闭时间长。

油气管线固定球球阀四阀座结构设计探讨摘要:本文主要从组成、工作原理以及设计计算阀体强度几个角度入手,分析了油气管线固定球球阀的四阀座结构设计问题,希望可以为相关人员提供一定的参考,推动四阀座结构球阀的产生和应用发展,从而减少油气管线阀门发生泄漏的现象,增强其使用寿命和安全可靠性。

关键词:油气管线;固定球;四阀座结构引言:油气管道系统中的关键设备就是球阀,其起着重要的控制作用,具有方便、结构简单、可靠性强等多种优点,已经得到广泛应用。

但是,以往常见的两阀座结构的球阀在使用过程中容易出现内漏现象,对此可以针对其中的不足将其设计进行优化、调整,探索四阀座结构球阀的设计方法。

1组成现阶段,在油气管线中其固定球球阀的阀座基本都是两个,也就是两阀座结构球阀,在阀座选择上一般是单活塞效应阀座或者是双活塞效应阀座,这种结构很容易受到各种因素的破坏而降低其有效性。

而在四阀座结构球阀的设计上则可以在固定球阀体的左右两边各添加一个阀座,将其和两阀座结构中的阀座进行串联,并保证每个阀座都有相对独立性,都可以为油气管线的密封性提到良好的保障作用[1]。

图1 四阀座结构球阀设计图2工作原理在油气管线固定球球阀四阀座结构的设计中,其工作原理的体现主要分为四个阶段,第一个阶段,即阀门处于关闭状态的初始工作状态,在这种情况下,阀门如果从左端进压的话,产生的压力会推动上游第一级阀座向球体靠近,其中起到封闭作用的阀座也就是图1中A1,其余A2、B1、B2在此阶段中都没有密封作用。

第二个阶段,阀座A1发生泄漏,出现损坏情况,即A1失去密封作用,由于其阀座之间的串联效应,A2阀座会起到密封作用,同样其余的两个阀座在此阶段中没有密封作用。

第三个阶段,即A1、A2都因损坏问题而失去密封作用时,压力会进一步入侵,将B2阀座向球体推进,使其发生双活塞效应,B2阀座开始拥有密封作用,其余阀座在此阶段中没有密封作用。

第四个阶段,当A1、A2、B2都受到损坏丧失密封作用之后,此时球阀中的B1阀座如果是自泄压状态,也就是单活塞效应,那么其就不会起到密封作用,而如果其选择的阀座是双活塞效应,那么也可以依靠B2阀门起到密封作用。

球阀结构说明和工作原理(一)浮动球球阀1、阀门开、关位置指示:球、阀杆、手柄是一个装配单元,阀杆头部采用扁方结构,由手柄所处位置容易辨别出阀门是处于开位置或关位置。

当手柄或阀杆头部的扁方与管线平行时,阀门处于全开位置;当手柄或阀杆头部的扁方与管线垂直时,阀门处于全关位置。

2、锁定装置:为防止误操作阀门,在阀门的全开和全关位置可用挂锁锁定阀门,特别是安装在野外的阀门或当工艺流程中不允许开或关阀门时,为防止其他人员错误操作阀门,将阀门位置锁定是很重要的。

3、杆防飞结构:当介质通过阀门时,阀体中腔的压力可能将阀杆推出。

为防止这种情况发生,在阀杆下部设置一防飞出结构(图1)。

这样,即使火灾时,填料、止推轴承被烧损或其它原因引起填料等损坏,阀体内的介质压力将使阀杆法兰与阀体上密封面紧密接触,防止介质大量从损坏的填料部位处泄漏。

4、防静电装置及防火结构:设计了防静电装置(图2)和防火结构(图3)。

当发生火灾时,一旦阀座被烧损,球体将直接和阀体上的金属面接触,从而阻止介质大量从烧损的阀座处泄漏。

5、独特阀座密封结构:多年的球阀制造经验与国外先进技术的结合而设计的双线密封(图4),可自然泄压阀座(图5),能保证高、低压及真空状态下的完全密封。

6、全通径或缩径:阀门流量孔径与管线内径一致(客户要求时可为缩径),以便管线清扫(图6)。

(二)固定球球阀1、阻塞与排泄:阀门处于关闭状态时(图7),上下游侧的阀座使流体阻断,阀体中腔的积滞物可以排泄,排泄装置(图8)具有如下功能:①事前可检查阀座是否泄漏损伤;②减少介质更换对阀门的污染;③在工作压力下,阀门处于全开或全关状态时,可更换阀杆部填料函。

2、自动泄压:阀门中腔停滞的介质由于温度升高,而出现异常升压时,阀座脱离球体自动泄压(图9)或阀体上安装的安全阀(图10)保证系统安全。

3、完全密封:球阀独特的密封方式,使流体完全阻断。

4、防火结构:万一发生火灾或由于异常升温使特氟隆阀座软化烧损时,为防止火灾的扩大,阀门操作仍然可靠,同时阀座支承可以和球体接触(图11)起瞬时密封作用,符合API607的规定。