制程排气

- 格式:pptx

- 大小:6.63 MB

- 文档页数:28

制程排气施工方案一. 引言制程排气在工业生产过程中起着重要的作用。

它可以有效地排除生产过程中的废气和有害物质,保证工作环境的安全和人员的健康。

本文将介绍一种制程排气施工方案,旨在为工业生产企业提供一种可行的解决方案。

二. 施工前准备1.了解排气要求:在施工前,必须详细了解工业生产过程中产生的废气种类、排放量和排放要求。

这些信息可以通过生产过程监测和环保要求来获取。

2.设计排气系统:根据排气要求,在工作区域内设计一个合适的排气系统。

这个系统通常由排气管道、风机和排气口组成。

确保系统设计合理,能够有效地将废气排放到室外。

3.采购材料和设备:根据设计要求,采购合适的排气管道、风机和其他所需设备。

确保采购的材料和设备符合相关的标准和要求。

三. 施工步骤1.准备工作区域:清理并确保工作区域干净整洁,以便顺利进行施工。

2.安装排气管道:根据设计要求,先安装排气管道。

排气管道应采用耐腐蚀的材料,保证其耐久性和稳定性。

在安装过程中,注意管道的密封性和牢固性。

3.安装风机:在适当的位置安装风机,以确保排气系统能够正常运行。

安装风机时,要注意其安全性和稳定性。

确保风机能够提供足够的风量,以满足排气要求。

4.连接排气口:将排气管道与室外的排气口连接起来。

确保连接部分的密封性,以防止废气泄漏。

5.测试排气系统:在施工完成后,对排气系统进行测试。

可以使用相关的仪器和设备,如烟雾机和测气仪器,检测排气系统的性能和排气效果。

必要时,对系统进行调整和改进。

四. 安全措施和注意事项1.工人防护:在施工过程中,工人必须佩戴防护装备,如防护眼镜、手套和口罩,以保障其安全。

2.通风换气:在施工过程中,要保持施工区域良好的通风条件,以防止废气在施工区域内积聚。

3.防火措施:排气系统中的风机和管道应具备防火功能,以防止火灾的发生。

4.定期维护:排气系统在使用过程中需要定期维护和清洁,以确保其正常运行和排气效果。

五. 结论制程排气施工是一项重要而复杂的任务,需要充分的准备和合理的设计。

半导体行业在芯片制程工艺中,因其不间断使用有机溶剂和酸溶液直接产生了大量的有毒有害的废气,且需经过废气处理达标后才能高空排放。

那么,半导体芯片制程工艺Local Scrubber酸性碱性砷排及有机废气处理技术系统有哪些?(半导体制造业废气来源排放特征和废气处理技术系统),格林斯达环保公司为您详细讲解半导体行业废气处理如下:半导体制造工艺废气来源及排放特征半导体行业芯片制造主要有5个阶段:(1)材料准备;(2)晶体生长和晶圆准备;(3)晶圆制造和探针测试(初测);(4)封装;(5)终测。

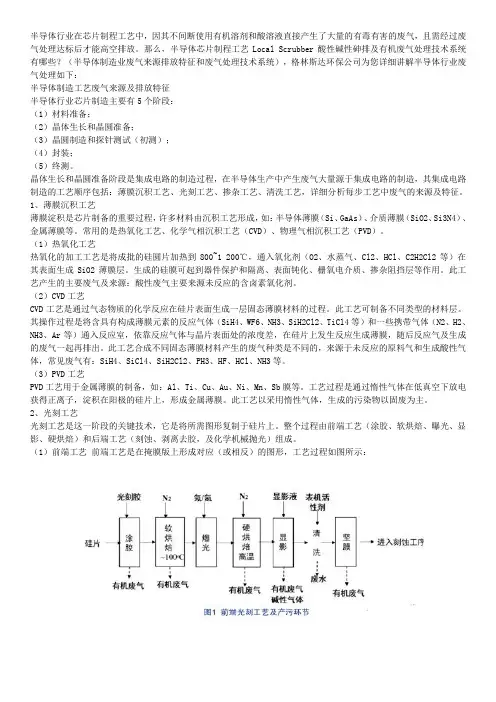

晶体生长和晶圆准备阶段是集成电路的制造过程,在半导体生产中产生废气大量源于集成电路的制造,其集成电路制造的工艺顺序包括:薄膜沉积工艺、光刻工艺、掺杂工艺、清洗工艺,详细分析每步工艺中废气的来源及特征。

1、薄膜沉积工艺薄膜淀积是芯片制备的重要过程,许多材料由沉积工艺形成,如:半导体薄膜(Si、GaAs)、介质薄膜(SiO2、Si3N4)、金属薄膜等。

常用的是热氧化工艺、化学气相沉积工艺(CVD)、物理气相沉积工艺(PVD)。

(1)热氧化工艺热氧化的加工工艺是将成批的硅圆片加热到800~1 200℃,通入氧化剂(O2、水蒸气、Cl2、HCl、C2H2Cl2等)在其表面生成SiO2薄膜层。

生成的硅膜可起到器件保护和隔离、表面钝化、栅氧电介质、掺杂阻挡层等作用。

此工艺产生的主要废气及来源:酸性废气主要来源未反应的含卤素氧化剂。

(2)CVD工艺CVD工艺是通过气态物质的化学反应在硅片表面生成一层固态薄膜材料的过程。

此工艺可制备不同类型的材料层。

其操作过程是将含具有构成薄膜元素的反应气体(SiH4、WF6、NH3、SiH2Cl2、TiCl4等)和一些携带气体(N2、H2、NH3、Ar等)通入反应室,依靠反应气体与晶片表面处的浓度差,在硅片上发生反应生成薄膜,随后反应气及生成的废气一起再排出。

此工艺合成不同固态薄膜材料产生的废气种类是不同的,来源于未反应的原料气和生成酸性气体,常见废气有:SiH4、SiCl4、SiH2Cl2、PH3、HF、HCl、NH3等。

二次配管工程工程說明書HOOK UP 管材LIST一般通则:1.承包厂商应充分了解本工程范围及及机台配置图面。

2.本工程完成后,承包厂商需与业主讨论修改竣工图面。

3.F AB内地板插座以近机台计算机及控制电源处,经监工亦或制程人员指示设置.4.承包商需依据SVA所提之SCHEDULE施工,另需于发包后于每日缴交工作日志,每周缴交工作进度以供控管。

5.承包商必须于工程验收前提报初步完工图面给我方研读,以了解掌握工程验收方向,并做为现场实地与竣工图间之一致性,试车时双方会同验收。

6.验收试车时必需符合本规范所有条件、规格且质量无误,如验收时条文有争议均依我方解释。

7.承包商须提出工程相关设备及仪表原厂出厂测试连续24Hr的成绩书,无此资料者判定不合格.8.承包商须提供保证书、QC测试报告书、施工图面。

9.承包商需提供原厂出厂证明、测试报告及必要之备品清单。

10.承包厂商于合约生效日后每月得向业主提出施工机台付款事宜。

施工规范:1.本工程规范所提供之图面及材料,承包商若有疑问可先与业主连系,至现场勘察或要求解说.2.施工中须焊接作业时,必须事前提出申请,经环安室及现场主管认可后始可作业。

3.施工所须之临时电源,须经业主工程师认可后始可引接,否则将予罚款处份;若因而发生意外,由乙方负责。

4.材料表数量及图样仅供参考,必要时承包商得要求前往现场勘察,凡图样及施工说明未备载,而为完成本工程所必须之内容,乙方应自行纳入报价范围,日后不得藉词推诿或要求加价.5.工程施工须与土木紧密配合,如配管图样与建筑施工不能配合而须位移或修正时,务必经由监工工程师同意后方可变更。

6.试车前必须会同监工作试压、测漏及清洗管路,合格标准依本配管工程规范书为基准。

7.材料购买或订制,须依所指定之厂牌规格(若无指定,承包商则可自行决定,但须先经由设计师确认后方可使用,承包商若有困难,须于合约前提出协商,不得于施工期间藉词缺料,而延误工程进度。

浅析电子厂房二次配制程排气系统施工要点——**项目技术总结**公司**本项目是为**市**光电第6代LTPS(OXIDE)·LCD/AMOLED显示面板生产线项目提供符合相关要求的二次工艺制程排气系统,即从机台端至主系统Take off点之间Hook up 排气配管施工。

本专业(通风专业)所负责的是1号建筑一、二层的二次配排风系统,主要系统有:工艺一般排风系统(GEX)、酸废气排风系统(SEX)、碱废气排风系统(AEX)、有机废气排风系统(VEX/SOX)、Stripper排风系统(STX)、CVD粉尘排风系统(CVD)、工艺补风系统(OA)。

由于二次配施工是直接与各种设备打交道,施工质量是与后续厂房生产产品的效率和质量直接相关,所以施工过程中质量和节点的把控为二次配施工重中之重。

(一)、材料规划二次配施工中没有具体提前设计好的施工图纸,只有设备Layout平面图以及设备UM 需求表,前期提量基本都是按点位提量,存在一定的经验值。

由于特氟龙风管、不锈钢风管均不允许现场开口,镀锌风管不允许现场制作三通,二次配排风所有的主材,比如直管、弯头、三通、测试口短管、特气侦测口短管等部件均是由生产厂家制作好后发至现场,这样,前期材料的统计提量就是个很大的挑战。

既然是经验提量,思路往往就会受到以往项目的干扰,比如重庆京东方L10层上方空间较大,二次配主管基本已紧贴L10层顶棚,到对应机台点位处加三通便可走支管与设备端相连,这样考虑每个点位4个弯头已经足够,而****项目L10层空间很有限,很多时候系统包主管上有母线,母线上有盖板,盖板上偶尔会有消防管,二次配主管从上面过不去只能向下翻弯,由此便会至少增加两个弯头,同时还会增加排液点,且**项目还有更令人头疼就是**孔,不像京东方的井格梁布局使得配管更加方便,有时候会出现这样的情况:设备接口没有正对高架地板,高架地板开口没有正对**孔,这样配管基本都是一路弯曲到设备接口的,所以每个点弯头的数量会至少增加3至5个。

集成电路制造行业挥发性有机物(VOCs)减排措施研究摘要:研究集成电路制造行业主要的挥发性有机物VOCs排放源及VOCs主要成分,并针对VOCs源头、过程控制与末端治理,提出切实有效的减排措施建议,为集成电路生产企业VOCs治理研究提供参考。

挥发性有机物(Volatile Organic Compounds),指20时蒸汽压不小于10Pa或101. 325K Pa标准大气压下,沸点不高260度的有机化合物或者实际生产条件下具有以上相应挥发性的有机化合物(甲烷除外)的统称。

大多数VOCs具有大气化学反应活性,其作为形成臭氧和PM2.5的关键前体物,也是灰霾和光化学烟雾污染的重要来源。

2016年12月20日,国务院发布“十三五”节能减排综合工作方案》,提出VOC s减排目标:全国挥发性有机物排放总量比2015年下降10%以上。

环保部将VOC纳入主要污染物总量控制范围,目前已出台VOC的系列标准、监测技术规范、分析方法等。

集成电路芯片生产过程中使用大量的有机溶剂如清洗剂、光刻胶、剥离液、稀释液等,从而产生一定量的VOC废气,不仅造成大气污染,还可能会导致厂区环境异味,因此进行VOC排放控制十分必要。

1集成电路制造行业VOC主要排放源及成分研究1.1集成电路制造行业VOCs主要排放源VOC排放源主要集中在挥发性有机溶剂的使用、载运、储存及废气治理过程。

载运过程包括有机溶剂的原料载入及废有机溶剂的载出过程,溶剂储罐与槽车之间的接口等处有机溶剂挥发。

有机溶剂的储存主要包括储罐储存,化学品桶装储存及瓶装储存。

有机溶剂储罐的排气、储存过程中的不密封或意外泄露也是VOCs的来源。

集成电路行业的制程排气通常有四种类型:一般排气(GEX),酸性排气(SEX),碱性排气(AEX)及有机排气(VEX)。

无尘室使用有机溶剂后,通过有机排气管路(VEX ),汇总至有机废气处理系统处理后排放至外界大气。

有机排气是集成电路行业VOC的主要排放源。

半导体工厂排气系统简介一、Exhaust 功能:由于半导体厂生产流程中会用到各种各样的化学品(液态、气态),所以从机台排气端把有异味的酸、碱、有机物等有害的气(或水气混合物)通过负压抽至主系统中,然后处理至达标是exhaust 系统的主要功能,同时也需要把配合真空系统将chamber/gas box 中可能泄露的有毒有害特气抽至主系统中,再经过净化或回收处理达到排放标准后排至大气。

当涉及exhaust hook up安装施工部分时,一般指从POU 到take-off point部分,因工艺设备move in时间与主系统施工并非同时进行,故一般不涉及主系统的排气系统,设备定位后,开始hook up部分施工。

按排气性质差别,一般分为如下几类:GEX:general exhaust (主要是机台的发热等产生的一般的空气,也包含bulk gas的gas-box的排气)SCX:scrubber exhaust(主要指酸气及其水气混合气,也包含大多数的特气的gas-box的排气以及备品柜的排气)AEX:ammonia exhaust(主要指氨水的排气,也包含DEV的排气) VEX:volatile organic compound exhaust(主要指有机物异味排气)二、Exhaust system 参数:•真空度:10~700Pa(150-200pa)••使用值/流量:200-500Pa/10~100,000 LPM;••尺寸:1/4“,3/8 “,1/2 “,2 “~ 12“;••材质:PFA,PVDF,SUS304,SUS304+coating,Galvanized ,帆布软管,铝薄软管,PVC。

••控制部件:damper 风压表;风速测量口;••主要的连接形式:法兰式,丝接式(union,flare,NPT) Clamp,喉箍式(推拔),承插式•三、风管安装前注意事项:1.风管安装的空间管理。

2.测试口的位置。

奇美电子股份有限公司六厂节能成功案例1、冷却水泵浦扬程设计最适化⑴改善措施:①冰机冷却水泵浦一般为定频设计(冷却水侧的负载变动小),过高不适当的扬程设计会造成能源浪费。

②利用其它旧有厂房之运转与设计经验(其它厂区以裁切叶轮方式改善),本厂建厂卽规画适当的泵浦扬程,缩减超大马力马达的使用,避免造成运转能源浪费,且不需于量产后再投资变频器或裁修叶轮,执行二次性的节能措施。

⑵设计理念/改善方案:① 75~85%的运转负载率是离心式冰机最省能的操作点,故冰机通常以加减机方式操作于此范围内,因此对每台冰机而言冷却水侧负载变化小。

②假设冷却水满载温差设计为6℃,于设计冷却水流量下,由高效率负载率区间对应出节能运转温差应为4.5~5.1℃。

③若系统在此冰机节能负载率下,运转低于这个温差条件,则表示实际流量偏大,须再调整泵浦出口平衡阀增加阻抗,减少流量与流功。

④偏低的冷却水系统温差,表示过多的流量运转耗能;而过多的平衡阀阻抗调整,又表示马达输出功用于非系统实际需求的部份增加(平衡阀的消耗),同样浪费能源。

⑤适当的管路压损建厂设计,可减少运转时的能源浪费,且同步享有减少投资成本优势(初设成本投资、二次性节能如变频器或裁修叶轮的投资);以本厂为例建厂马达规格相较其它厂区减少50hp。

⑥曾经与其它公司交流,在相近的水塔高度条件下,其2,000RT冰机选用的冷却水泵浦马达规格,即与本公司旧有厂区使用的3,100RT冰机之冷却水泵浦相同。

⑶节能成效:①本厂每年平均运转冰机台数6台,每台减少用于平衡阀扬程损耗37kw(50hp)。

②节能效益: 6set*37kw*24hr*365day*2.25元/kwh=4,375仟元/年③抑制CO2排放量:6set*37kw*24hr*365day*0.636CO2/kwh=1,237公吨/年2、冰水供应二次泵浦采效率控制⑴改善措施:①冰水负载会因季节而变动,早期二次冰水泵浦一般采出水压力控制,近几年则多数改采系统管末压差控制(于最末端设备装置压差计控制)。

制程排气系统研讨2008.11.26 孙垂宾主要内容l电子厂房制程排气分类l废气排放原则l制程排气处理设备、工艺及配管常见IC厂房制程排气系统分类l酸性排气(SEX)主要排气成分:HCl、H2SO4 、HF、HNO3、H3PO4、NxOy、SxOy主要排气制程:清洗( Cleaning) 、刻蚀(ECTH)、扩散(Diffusion)l碱性排气(AEX)主要排气成分: NH3、NaOH主要排气制程:清洗( Cleaning)l有机排气(VEX)主要排气成分: 丙酮、异丙醇、甲醇、乙二醇、光刻胶、剥离液主要排气制程:光刻(PHOTO)、涂布(COATING)、显影(develop )、清洗( Cleaning) l普通/热排气(GEX)主要排气成分: 热空气主要排气制程:光刻机(PHOTO)、刻蚀(ECTH)、烘箱(OVEN)l其他特殊排气特气、有毒气体(TOXIC):SiH4、PH4、AsH4、SiHCl3、SiCl4、H2、粉尘主要排气进程:CVD、外延(EPI)、注入(Implant)废气排放原则l分类分别排放酸、碱不能混排强酸、有机不能混排l处理达标排放《大气污染物综合排放标准》(GB16297-1996)祥见:U:\Design\專業資料庫\法規\大陸法規\空調規範l安全处理设备、工艺的选择管材的选择酸碱排气——处理设备及工艺l酸、碱排气的两种主要处理工艺:水洗(Scrubber) :风量:低——高浓度:低——高投资:低运行费用:低广泛的应用在各种酸碱尾气处理场合化学吸附塔:风量:低——中浓度:低投资:高运行费用:高主要应用于中低风量、低浓度场合,如单台设备等;另适合于寒冷地区。

酸碱排气——处理设备及工艺l水洗处理设备主要的两种:卧式洗涤塔(交叉流洗涤塔):工作原理及组件均类似;占地较小,适合室内安装。

占地较大,适合室外安装酸碱排气——处理设备及工艺1、烟囱(Stack)材质:PP、FRP高度:不同的排放量对应不同的排放高度具体需从《大气污染物综合排放标准》(GB16297-1996)计算2、风机(Fan)材质:叶轮——FRP,外壳——FRP、PP频率控制:吸气总管内的静压3、挡水帘(eliminator)作用同空调机内的挡水板4、填料(Packing)现最常用的:特拉瑞德环(Tellerette)材质:PP、PVC、CPVC、PVDF等设备阻力(整个塔):200~600Pa5、加药罐(Chemical )酸排气:NaOH溶液碱排气:H2SO4溶液特拉瑞德环(Tellerette)酸碱排气——处理设备及工艺6、加药泵/控制阀(Pump/Control Valve )一般采用加药泵,如果加药罐高于洗涤塔液面,可采用电磁阀;加药泵/控制阀由水箱内PH计的信号控制,以控制水箱内循环水的PH值在规定范围内;7、循环泵(Pump)要求:耐酸碱无水可空转一般有两种:液下泵:检修比较困难安装在槽外的立式泵:检修方便;槽内液面要高于泵头低于电机水泵连接处;酸碱排气——处理设备及工艺8、补水(Make-up Water)补水量的计算:计算方法类似于水洗加湿加湿量的计算起始点:按室内状态点的含湿量,d1结束点:按室内点等焓加湿至95%后的含湿量,d2补水量:Qw=1.2*(1.2*Qa*(d2-d1))9、排水(Drain)溢流管:需作存水弯自动排水:由电导率控制洗涤塔补水计算焓湿图酸碱排气——处理设备及工艺l化学吸附塔塔体的结构:类似逆流式洗涤塔,无水泵等附属设备,维护简单;塔体的材质:可为PP、PVC等;填料:针对不同性质尾气,可选择不同的填料,可处理酸性、碱性、异味等气体。