powermill12.编辑刀具路径(绝对实用)

- 格式:doc

- 大小:3.16 MB

- 文档页数:43

15. 编辑刀具路径刀具路径退出PowerMILL时,PowerMILL中的任何信息均将丢失,除非在此之前已将这些信息保存到项目。

选项表格已选刀具路径的选项可通过从主菜单中的工具菜单下选取选项,打开选项表格,从表格中选取刀具路径标签访问。

编辑刀具路径刀具路径编辑工具可通过PowerMILL树浏览器中激活刀具路径下的编辑下拉菜单调用。

其内容如下图所示。

编辑 >变换选取变换选项可镜像,移动和旋转刀具路径。

变换 – 镜向范例使用镜像选项可产生所选刀具路径的镜像图形,这种方法尤其适合于产生具有对称形状模型的刀具路径。

当然也同时需要镜向模型并对产生的刀具路径进行切入切出和连接处理,这样才能真正完成刀具路径的产生。

• 全部删除并重设表格。

• 通过PowerMILL_data 打开项目 wheel_cav 。

• 从范例目录下装载模型 wheel_segment.tri 。

• 激活刀具路径 1。

此刀具路径是使用图形文件wheelsegment.pic 定义的毛坯产生。

将对此刀具路径进行变换处理,以产生轮毂其它部分的刀具路径。

通过镜向处理已有刀具路径可产生加工上半部轮毂的刀具路径。

• 选取沿Z 轴向下查看。

• 通过刀具路径选取编辑 >变换。

•在变换表格中选取镜向,设置X,Y和角度为0。

于是一个平面显示在屏幕上,它是刀具路径的镜向平面,刀具路径将相对此平面进行镜向处理。

表格中的X值和Y值用来定义平面的水平位置,角度值用来定义平面的角度。

该角度自X轴的正向顺时针测量。

•应用此刀具路径表格。

新产生的刀具路径wheelcav_cut_1_,1看起来没什么问题,但系统还未对此刀具路径进行过切检查。

新产生的刀具路径目录上出现一红色的感叹号,它提醒您还未进行过切检查。

•右击此激活的刀具路径。

选取检查选项。

屏幕上将弹出一信息视窗,告诉您刀具路径中是否存在过切。

原始刀具路径中的切削方向设置为顺铣,放大查看新产生的刀具路径可看到,此方向已被反转。

一、PowerMILL加工编程步骤1.载入模型PowerMILL可利用PowerSHAPE直接造型或通过PS-Exchange模块读入多种常用主流CAD文件,充分利用各种软件的优势,从而大大提高编程的效率和质量。

2.参数设定(1)坐标系的设定建立加工坐标系一般根据以下原则:一般取工作坐标系为加工坐标系;坐标原点要定在有利于测量和快速准确对到的位置;根据机床坐标系和零件在机床上的位置确定加工坐标轴的方向。

为了符合加工习惯,利用摆正器将零件上表面中心作为坐标系原点摆放工件,Z方向也可根据情况设置在工件的最高处或最低处。

(2)毛坯大小的设定。

在PowerMILL中,毛坯扩展值的设定很重要。

如果该值设得过大将增大程序的计算量,增加了编程的时间,如果设的过小,程序将以毛坯的大小为极限进行计算,这样很可能有的型面加工不到位或者在开始实际加工时出现干涉,所以毛坯扩展的设定一般根据实际毛坯大小设定并稍大于加工刀具的半径,同时还要考虑它的余量。

(3)加工参数设定进给率的设定、进给高度的设定、开始点与结束点的设定、切入切出和连接方式的设定和刀具的设定根据具体的加工工序及加工策略而定。

其中设定刀具时最好将刀具名称与刀具尺寸联系起来,如名称为D6R2的刀代表刀具直径为6,圆角半径为2的圆角刀。

这样命名有利于编程时对刀具的选用和检查。

3.工艺分析及编制确定哪些特征能在一次装夹中完成,并安排加工顺序及使用的刀具,最后确定使用何种加工方式来完成。

选择加工方式后,需要定义加工范围及加工参数。

定义完参数后,由软件完成刀具运动轨迹的计算,并可进行加工仿真。

如刀具轨迹不理想,可修改参数并重新进行计算或者直接对刀具轨迹进行编辑。

4.仿真及后置处理生成所有刀具轨迹后可调入机床文件进行仿真,并通过专用后置处理程序将其转换为加工G代码。

二、PowerMILL高速加工策略PowerMILL可实现对各种数控加工轨迹的生成、编辑及后置处理,同时还可对生成的加工轨迹进行仿真与校验,以保证生成的数控加工程序准确无误。

刀具路径点分布功能在吹瓶模具编程中的应用刀具路径点分布功能是产生刀具路径时控制其节点按要求分布的优化功能,使用它我们可以确保在不同加工条件下都能做到高质高效的完成加工任务。

怎样运用刀具路径点分布功能进行实际加工呢?我们可以一个吹瓶模具的型腔编程为例,按刀具路径点分布功能在不同工序、不同加工条件下的设置,来共同练习其在实际加工中的使用。

在PowerMILL【图形域】内空白处单击右键→【全部删除】→【是】,清空PowerMILL 内所有元素。

单击【工具】下拉菜单内【重设表格】选项,使系统恢复到默认状态。

在【PowerMILL资源管理器】中用鼠标右键单击【模型】→【输入模型】将弹出【输入模型】对话框,在此对话框内选择文件“刀具路径点分布模型.igs”,单击【打开】按钮,输入图形文件。

选择【查看工具栏】→单击【ISO2】查看按钮→单击【普通阴影】按钮,将模型阴影着色,如右图1所示。

单击【主工具栏】→【保存此PowerMILL项目】按钮,弹出【保存项目为】对话框,在对话框内选择要保存的路径夹,输入文件名,单击【保存】按钮,当前项目被保存。

图1 吹瓶模具模型在PowerMILL【图形域】内选取如图2所示曲面,在【主工具栏】中单击【毛坯】按钮打开毛坯对话框,在【由…定义】中选择【方框】→设置公差为“0.01”,类型为“模型”→单击按钮,在毛坯对话框中可以得到已选取曲面大小为:X64.19 * Y240 * Z32.1。

单击【视图查看工具栏】中的【最小半径阴影】按钮,接着单击下拉菜单【显示】→【模型】,弹出如图3所示【模型显示选项】对话框,将【最小刀具半径】值依次设置为4.0、3.0、2.0。

我们发现只有设置为2.0的时候,整个模型的圆角位置显示为绿色,这就表示此模型最小可用到¢4的球头刀。

再单击【视图查看】中的【拔模角阴影】按钮,确定【模型显示选项】对话框中的【拔模角阴影】复选框内的【拔模角】和【警告角】为默认值0和5。

变换 – 镜像

在此提供了3种选项,可使用这些选项将已选刀具路径绕XY ,

XZ 或YZ 平面镜像。

这种方法尤其适合于产生具有对称形状模型的刀具路径。

如果镜像后的模型被标识为经过切检查的,这时也同时需要镜向模型并对产生的刀具路径进行切入切出和连接处理。

必须注意,对刀具路径进行镜像处理后,切削方向和原来的切削方向相反。

注 - 请按刀具路径的运行次序来附加刀具路径,且仅在各个刀具路径使用了相同的刀具和具有相同的刀轴方向的情况下,才能将不同的刀具路径附加到一起。

对于镜像的刀具路径,附加到镜像原始的刀具路径中的步骤如下:

用左鼠标键点取刀具路径 B6QMjing1_1并按住左鼠标键,随后按住Ctrl 键,随后拖动鼠标,将它拖动到刀具路径 B6QMjing1 上。

如果所选刀具路径能被附加,则鼠标旁会出现加号。

最后把刀具路径 B6QMjing1_1删掉即可。

问题记录:

选择曲面时可以按住shift 进行累加选择,当用鼠标框选所有曲面时,去掉其中的一部分曲面时就按住ctrl 点击要去掉的曲面即可。

参考线精加工时,当槽的宽度大于刀具直径时能够正常生成刀具路径,当小于时则相反。

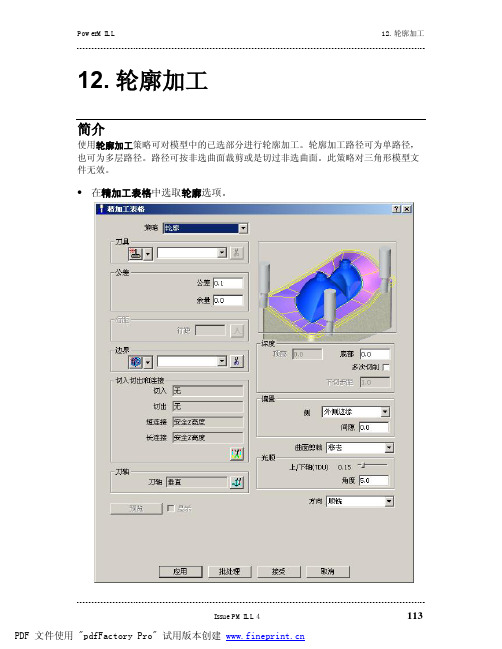

12. 轮廓加工

简介

使用轮廓加工策略可对模型中的已选部分进行轮廓加工。

轮廓加工路径可为单路径,也可为多层路径。

路径可按非选曲面裁剪或是切过非选曲面。

此策略对三角形模型文件无效。

•在精加工表格中选取轮廓选项。

•从PowerMILL_data装载模型profile_model.dgk。

•按模型限界定义毛坯,点取毛坯表格中的“锁”图标

以上的轮廓刀具路径按未选轮廓剪裁。

•回到轮廓精加工表格,将曲面剪裁设置为抬起,选取和上一刀具路径相同的曲面。

•设置深度- 顶部值25,点取应用。

以上刀具路径沿已选曲面轮廓但沿路径

切过任何非选曲面。

切过非选曲面的高

度值由深度域中的顶部值所设置的值确

定。

•设置深度- 顶部值为10,选取和上一刀具路径相同的曲面。

点取应用。

这次刀具路径在已选曲以上按高度10剪

裁。

•综合使用Shift键选取下图所示曲面。

使用Ctrl键可撤销选取。

•阴影模型,查看选项是否正确。

•设置深度- 顶部为15,深度- 底部为0。

点取多次切削选项,输入下切步距值为5。

•在偏置域中设置偏置侧为外侧边缘,间隙值设置为1。

•设置曲面剪裁为移去。

•选取应用。

以上是一多层刀具路径,它按定义的最大高度值剪裁,其相对水平平面有1mm的偏置。

练习

使用相同的基本设置在零件底座上部的一恒定高度产生一单轮廓加工路径。

设置偏置值为0。

得到的刀具路径应和下图一样,它和前面的多层刀具路径相比,位置应内移1mm。

路径编制方法董颖(山东工业职业学院,山东 淄博 255022)摘要:随着五轴数控机床的普及应用,对复杂零件的多轴联动加工已经是一项必备技能。

通过对典型零件-多外侧型腔零件进行工艺优化和刀路编程,制定合理的多轴数控加工工艺方案,使用PowerMILL软件采用3+2定轴加工,完成该零件三个外侧型腔刀具路径编制,导出NC程序,通过仿真进行误差分析,继而投入生产,成功树立一个典型的多轴3+2定轴加工案例,具有广泛的推广和应用价值。

关键词:3+2定轴加工;PowerMILL软件;多轴加工;刀具路径Tool Path Programming Method for 3+2 Fixed Axis Machining Based on PowerMILL SoftwareDong Ying(Shandong vocational college of industry, Zibo 255022, China)Abstract: With the widespread application of five-axis nc machine tools in production and especially in universities, multi axis linkage machining of complex parts has become a necessary skill� By optimizing the process and programming the tool path for typical parts-multiple outer cavity parts, a reasonable multi-axis CNC machining process plan is developed� PowerMILL software is used to adopt 3+2 fixed axis machining to complete the programming of the tool paths for the multiple outer cavity parts� Then we export the NC program, conduct error analysis through simulation, and put it into production. We successfully establish a typical multi axis 3+2 fixed axis machining case, which has extensive promotion and application value�Key Words:3+2 fixed axis machining; PowerMILL software; Multi-axis NC Machining; Tool Path1 3+2定轴加工的概念根据多轴机床旋转轴的运动情况,五轴数控加工可以分为五轴定轴加工和五轴联动加工。

第十四章產生NC檔說明PowerMILL 運算刀具路徑後產生NC檔給 CNC 工具機加工。

刀具路徑將顯示在刀具路徑管理區,如下圖。

把刀具路徑輸出成 NC 檔, 操作如下:設定輸出NC目錄下拉式功能表 ->工具 ->自定路徑 ->選取NC程式輸出 ->再點選NC輸出目錄出現如右圖視窗選單。

NC程式副檔名的設定下拉式功能表 -> 工具(T) ->選項(P) ->NC程式。

選取參數檔下拉鍵,右空格填入副檔名。

點選接受。

設定控制器名稱-XXX.OPT在物件管理區點選NC程式後,按滑鼠右鍵點選設定參數。

出現如下NC程式輸出設定選單。

再點選選擇檔案目錄,出現如右圖。

選取控制器名稱,XXX.OPT。

設定選單所需參數後,點選接受。

產生NC程式名稱單一刀具路徑輸出,操作如下。

點選單一的路徑上按滑鼠右鍵。

在下拉式中選取產生獨立的NC程式。

此時在NC程式處會出現與刀具路徑的 NC程式名稱。

多個刀具路徑輸出,操作如下:在物件管理列的刀具路徑上按滑鼠右鍵。

在下拉式中選取產生獨立的NC程式。

此時在NC程式處會出現全部的刀具路徑NC程式名稱。

多個刀具路徑合併輸出,操作如下:在物件管理列的NC程式上按滑鼠右鍵。

在下拉式中選取產生NC程式。

出現如下選單,輸入名稱XXX。

點選接受。

將刀具路徑產生NC程式在物件管理列的刀具路徑上按滑鼠右鍵在下拉式中選取新增到作動NC程式此時在NC程式處的ALL程式名稱下,合併全部的刀具路徑名稱 PS:路徑的加工順序是由上而下排列也可由資料夾來產生NC程式並提供三種設定:產生串刀程式產生獨立NC程式新增到作動NC程式輸出NC程式單一路徑輸出寫入:在ALL程式上按滑鼠右鍵在下拉式中選取寫入即輸出此NC程式輸出後置於設定的NC目錄中多個路徑輸出寫入在NC程式上按滑鼠右鍵在下拉式中選取全部寫入此NC程式輸出後置於設定的NC目錄中NC程式對話選單編輯在該對話選單中,我們即可通過"編輯"選項來修改NC程式的設定,同時也可在該對話選單中選擇NC程式所要輸出的類型。

流道做法先在流道的顶面补好面,再用参考线的投影功能算出一条刀路的最大参考线(在流道的顶部),然后把这刀路变成参考线,最后用这条刀路变成的参考线来算流道的刀路,底部-100M(自己喜欢),顶部取0,用合并功能,给个下刀量那个刀路就可以了,完美的解决第一刀下刀量过大这个问题,以上这些也可以做成宏,可以十分方便的完多种异成流道ps里可以用线架构显示,找那流道曲面中间的经玮线,一般都有,如果没有,就插入经玮线,以50%来画就行,再ctrl+h复合曲线,提取出来,转到PM,再根据模型转换成参考线,PM里选取模型时注意也是要以线架构显示才能看到转过来的线。

模型转边界后偏移笔式清角——转参考线线框轮廓精加工也可以选边---》裁剪打断一下就可以做刀路了连面都不用补了二粗设定这个说不定,具体要看前模的形状,有很多地方没挖到的当然是用挖槽.全部挖到的就用等高好顺铣切入切出左水平圆弧角度90 半径 1 连接圆形圆弧掠过相对逆铣切入切出右水平圆弧半径 3 连接圆形圆弧掠过相对1顺逆铣切入切出角度90 水平圆弧半径 3 连接直掠过相对二粗中切入切出增加第二选择为斜向,最大左斜角为3,相对0.4,用的好顶一下,拍PM 二粗很好的,我这儿的操作工做这个程序都可睡刚才帮你看了一下,你的三粗程序那个检察材料厚度,开得太多了,所以就忽略了一些刀路,(说明一下,如果是太小的刀,怕断刀就不要开那检察厚度了,,如果斜度大的浅滩面多,一定要开的话。

那就开这条刀路的用的刀的下刀量吧,若然多余的刀路还是太多,就不要开检察了,计算一个残余边界吧看我说了这么多好像好麻烦,其实只要经验足,对PM有一定了解的啊,做几条残料刀路是好快对于二粗来说,很多人说PM的二粗太刀很多,实际上是设置的切入切出及连接移动不合理造成的。

二粗可以这样设:切入---第一选择设“斜向”,第二选择设“水平圆弧”;切出---第一选择设“水平圆弧”---为什么这样设呢?防止退刀时直接拉刀损坏刀片!连接移动---“短连接”---设“直”或“圆弧”;“长连接”---设“掠过”---长短分界值一般设在4倍左右刀具直径足够了,要看情况定这样设置,你的二粗刀路会很漂亮快进高度表格和切入切出和连接表格都可作用于单个的刀路a 做区域清除刀路时,如果快进高度表格中的快进类型为绝对,那么计算出的道路就不会产生掠过,而且每一层的加工都是从绝对开始Z高度开始下切,如果设置了斜向进刀,可以在切入切出和连接表格中设置下切距离(掠过距离不起作用),那么刀路会从绝对开始Z高度进行切削进给,切削进给到下切距离后开始斜向进刀直到切削层。

第十二章編輯刀具路徑刀具路徑路徑之確認請使用PowerMILL螢幕左側之物件管理區目錄.以下將說明如何編輯已確認之路徑如修剪、複製、分割、反向等。

➢選項options已選刀具路徑的選項可透過從主功能表中的工具功能表下選取選項,打開選項選單,從選單中選取刀具路徑頁面。

當檢查方框被開起(打勾)時將執行其功能,說明如下:開啟視窗–當已確認之路徑被作動或選取時將自動顯示其功能的設定視窗。

註:此功能須配合自動載入選項開啟使用。

讀取參數–當刀具路徑被選取時自動載入其參數設定值如刀具、公差等切削移動–此參數設定時,你可以輕易的針對已選取的切削路徑作刪除,反向,單雙向互換等局部編輯。

連結移動–此參數設定時,你可以針對已選取的切削路徑作執行連結編輯接觸點法線–當勾選此項目時所產生的切削刀具路徑會以接觸點的法線方向計算,使用於須3D補正或NC須以向量式(I,J,K) 輸出時使用。

自動作動–在路徑確認時自動設定為作動(選取)狀態。

儲存計算–當勾選此項目時,如已設定專案的儲存名稱若再執行計算兩個刀具路徑以上時專案會自動的做儲存動作。

刀軸長度–當顯示路徑的刀軸方向時,指定所要顯示的長度。

接觸點法線長度–當顯示路徑的接觸點法線時,指定所要顯示的長度。

切削與緩降因子設定–設定切削速率時將自動與此因子相乘定義為緩降速率之數值,預設值為0.1。

自動讀取切削參數–勾選此選項,作動刀具時將自動讀取進給率資料,不必再次點選讀取作動刀具資料。

➢編輯刀具路徑刀具路徑的編輯工具可透過PowerMILL物件管理區中要編輯的刀具路徑名稱上按滑鼠右鍵→編輯。

其內容如下圖所示。

刀具路徑的編輯工具列可透過PowerMILL物件管理區中的刀具路徑上按滑鼠右鍵->工具列。

其內容如下圖所示。

➢路徑移動複製Transform路徑之移動複製提供有鏡射,移動和旋轉路徑等功能,點取此ICON即可執行此功能,如下圖之設定視窗。

刀具路徑―路徑名稱,你可以在此選擇要轉換的路徑。

作動工作座標―在選項中選擇一個工作座標。

作動―當勾選時,選擇的路徑就是作動狀態。

顯示―勾選時,轉換後的路徑就會是顯示狀態。

複製路徑―當勾選此選項時,就是在原來的路徑基礎上複製新路徑,如不勾選則會刪除原來的路徑。

移動―繞著選擇軸向移動,在後面輸入其移動值,而生成的路徑就會在原來的基礎上移動相對應的距離。

旋轉―新生成的路徑繞著選擇的軸向進行旋轉,其旋轉角度在後面輸入其角度值。

鏡射―繞著固定軸向進行鏡射。

轉換到工作座標―移動後的路徑在工作座標的同一位置上。

轉換到世界座標―移動後的路徑在世界座標的同一位置上。

鏡射(Mirror)範例使用鏡射選項可産生所選刀具路徑的鏡射圖形,這種方法適合於産生具有對稱形狀模型的刀具路徑。

過程中需要鏡射模型並進行進退刀與連結,這樣才能真正完成刀具路徑的産生。

1)全部删除並重設參數。

2)開啟主功能的插入合併-> 刀具路徑檔-> EG -> wheelcav_cut_1.cut。

3)從範例目錄下載入模型wheel_segment.tri 。

4)作動刀具路徑。

5)自訂邊界從範例目錄下載wheel_segment.pic定義邊界素材。

如下圖:6)選取XY平面正Z視圖查看。

7)透過刀具路徑選取編輯>轉換位置。

8)在路徑轉換當中選取鏡射。

9)接受。

執行結果如下圖:新産生的刀具路徑wheelcav_cut_1_cut_1_1 看起來沒什麽問題,但系統還未對此刀具路徑進行過切檢查。

新産生的刀具路徑目錄上出現一黃色的問號,它提醒您還未進行過切驗證。

10)若鏡射後加工方向為逆銑,可由工具列進行順逆銑切換動作。

11)當刀具與工作座標相同下PowerMILL提供路徑之動態合併之功能.作法說明如下:點選wheelcav_cut_1_cut_1_1按住滑鼠左鍵拖曳至預合併之路徑位置再按鍵盤Ctrl鍵在下角落會出現+字號,放開滑鼠左鍵後會出現合併訊息視窗如下圖,點選是(Y),而其加工順序為wheelcav_cut_1_cut_1先行加工,再加工wheelcav_cut_1_cut_1_1路徑。

12)作動此合併刀具路徑。

按滑鼠右鍵選取過切驗證選項。

執行過切驗證,並進行進退刀與連結,防止過切現象。

移動(Move)和旋轉(Rotate)範例說明此移動之功能只作用於作動之路徑,並設定X,Y,Z值來做移動,而旋轉則依所指定之XY平面原點來旋轉複製路徑。

1)全部删除並重設參數。

2)開啟範例模型handle.tri3)框選全部模型>建立使用者自訂邊界> 載入模型4)定義素材計算方式為-> 邊界。

5)定義刀具為-> 球刀直徑=10mm6)工法選單以3D等距精加工方式。

7)邊界指定為1 ,加工內部。

8)執行結果產生如下:以下將說明如何移動此刀具路徑:5)在刀具路徑handl1上按滑鼠右鍵,點取編輯->轉換位置選項將顯示如下設定選單,設定依X值移動距離160,點選5)接受結果如下圖:新產生之路徑將自動被確認為名稱為handle1_1. 此時移動複製設定選單仍保持開啟狀態您可繼續點取執行進行複製移動路徑。

以下將說明如何旋轉此刀具路徑:1)作動刀具路徑名稱handle1_1修改設定選單中類型選項為旋轉。

如下圖所示:上圖中設定旋轉原點可依X、Y、Z軸向作旋轉。

角度選項則為設定旋轉角度,其計算角度以+X為0度基準並以逆時針為正角度計算。

2)設定如上圖角度=60。

3)點取執行以旋轉複製路徑, 此時新路徑將自動確認名稱為‘handle1_1_1’。

4)執行結果如下圖:如前述說明將合併移動與旋轉的刀具路徑至原先的刀具路徑檔handle1您將察覺已合併完成編輯路徑。

➢修剪Limit修剪功能允許您依平面、多邊形或邊界等方式對刀具路徑進行剪裁。

開啟修剪編輯視窗。

平面X軸, Y軸,和Z軸平面指定可經由設定選單中類型選擇,其位置可經由輸入或點取螢幕任意位置指定。

Z Plane類型選項除XYZ平面外還有一個任意選項功能,此功能為在螢幕任意點取兩點做為平面之位置及角度指定,而其平面則會垂直目前螢幕視角。

多邊形所謂多邊形修剪即為以滑鼠於螢幕上任意點取一封閉外形做為修剪之邊界。

其修剪之保留選項有內部、外部或兩者供使用者選擇。

邊界可選取做動的邊界修剪,其修剪之選項有作動工作座標、依目前視角、最佳化平面。

依平面修剪範例1)全部删除並重設參數。

2)開啟範例模型radknob.dmt。

3)依模型的最小/最大值設定素材。

4)定義直徑6mm 球刀名稱bn6。

5)定義一公差爲0.1,預留量爲0,每層下刀爲1mm,方向爲順銑,連結設定爲沿曲面連結的等高精加工路徑。

6)執行產生如下路徑。

1)選取編輯> 修剪選項並在表單中選取依平面方式修剪選項。

於是主圖形視窗中出現一代表修剪平面的幾何圖形,圖形上的箭頭指向爲將保留的刀具路徑。

2)改變儲存選項爲外部。

可見箭頭方向被反轉。

3)點取執行選鈕。

執行結果如下圖:於是産生一新的刀具路徑‘1_1’,它自動呈作動狀態。

如果選取了保留兩者選項,則將産生兩條刀具路徑‘1_1’ 和‘1_2’ 。

依多邊形修剪範例.1)全部删除並重設參數。

2)打開範例模型handle.tri。

3)依模型的最小/最大值産生素材並將其增量15。

4)設定平面依->模型->平面->依素材在Z0處産生一模型平面。

5)定義直徑10mm端銑刀。

6)定義邊界->淺灘邊界産生一上限角爲0的區域。

所産生的邊界中在中央部分包含3個邊界區段,在此練習中我們需將其中兩個删除,只留下上面,較小的那一個邊界線段。

7)删除已選的邊界段。

8)産生一刀間距爲2,方向爲順銑的螺旋狀3D等距精加工路徑。

9)正Z軸檢視查看此刀具路徑。

10)在刀具路徑目錄下選取編輯> 修剪,然後選取多邊形剪裁。

11)參照下圖在圖形視窗中用滑鼠左鍵繪製出一多邊形,使其包含中間部分的刀具路徑。

註:多邊形在視窗中永遠呈封閉狀態。

12)選取保留內部選項並點取執行。

所産生的新刀具路徑1_1應如左圖所示。

依邊界剪裁範例此選項依已定義的邊界修剪刀具路徑。

1)全部删除並重設參數。

2)打開範例模型handset.tri。

3)依模型的最小/最大值産生素材。

4)定義直徑10mm球刀。

5)産生一平行精加工的刀具路徑,設刀間距爲2,角度爲0,勾選正交路徑選項,樣式設雙向提刀,勾選圓弧平順化進退刀與連結設沿曲面連結。

執行產生如下路徑。

6)選取模型的分模面,然後依選擇曲面産生一邊界。

7)删除外部邊界,只留下手機的內部輪廓線段邊界。

如下圖。

8)選取編輯>修剪,從開啟的選單中選取邊界選項。

9) 選取編輯>修剪參照下圖填寫選單並點取執行。

因爲儲存選項設定爲兩者,因此産生了兩條新的刀具路徑,其中一條包含邊界以外的原始刀具路徑部分,另一條包含邊界內的刀具路徑部分。

如下圖所示。

➢路徑分割DividePowerMILL路徑分割功能乃依使用者,所指定之條件來分割路徑,其條件有依角度、方向、時間、長度及退刀等。

前述之最佳化路徑編輯即運用依角度分割功能。

操作範例說明:以下範例呈現了一個零件加工過程,先使用球刀向下切削,然後再使用用端銑刀移除平面部分。

1)全部删除並重設參數。

2)打開範例模型chamber.tri。

3)依模型的最小/最大值産生素材。

4)定義直徑10mm球刀。

5)産生一平行精加工的刀具路徑,設刀間距爲5,角度爲0,勾選正交路徑選項,樣式設單向提刀,勾選圓弧平順化,進退刀與連結設沿曲面連結。

左圖是未顯示連結的刀具路徑。

線性模擬刀具路徑可看到,刀具同時進行拉銑方向和插銑方向切削。

使用依方向分隔選項可將插銑切削區域和拉銑切削區域分隔開。

6)選取編輯->分割選項,開啟路徑分割選單,點取方向選頁,參照下圖輸入參數。

選單中的移除選項可設定爲拉銑、插銑和平面。

設定儲存選項,即移除、剩餘部分或兩者。

如果設定爲移除,則將儲存在移除選項中所設定的刀具路徑部分;如果設定爲剩餘部分,則將儲存移除選項中沒有設定的部分;若設定爲兩者,則兩種刀具路徑均儲存,而將它們分割成兩個單獨的刀具路徑。

如果輪廓和XY 平面間的夾角小於平面夾角中所指定的數值,則此輪廓將被作爲一平面來處理。

將小於…的區段删除選項和前面頁面相應選項的含義相同。

7)執行此路徑分割選單。

因爲儲存選項的設定爲兩者,因此産生了兩條新的刀具路徑1_1和1_2。

關掉顯示連結,刀具路徑應如下圖所示。

‘raster_1’(刀具向上切削)‘raster_2’(刀具向下及水平切削)註:其他路徑分割選項,可依ICON功能性設定參數值分割路徑。

➢重新排列Reorder當產生刀具路徑後有時須在他們之間作方向與順序的排列,現在可利用此功能選單做任意的切換與調整,提升了編輯彈性。

重新安排可分為兩種:手動調整方向和自動調整方向。