刀具路径操作管理

- 格式:ppt

- 大小:1.02 MB

- 文档页数:20

ug刀轨设置中的方法UG刀轨设置中的方法UG是一款广泛应用于工程设计领域的CAD软件,它拥有强大的刀具路径生成功能,可以满足各种加工需求。

在使用UG进行刀具路径生成时,刀轨设置是至关重要的一步。

通过合理的刀轨设置,可以提高加工效率,优化切削质量,并减少刀具磨损。

本文将介绍UG刀轨设置中的一些常用方法和技巧。

首先,要注意选择合适的刀具。

在UG中,刀具可以根据形状和尺寸进行选择。

在进行切削操作时,刀具的形状和尺寸直接影响加工效果。

因此,根据工件的形状和材料,选择合适的刀具是非常重要的。

其次,要设置合理的切削参数。

UG的切削参数可以根据加工材料的硬度、切削速度和进给速度进行调整。

切削参数的设置需要根据具体的加工需求进行调整,以保证切削效果和刀具寿命的平衡。

同时,还要注意避免切削过深和进给速度过快,以防止刀具过早磨损。

此外,还可以通过调整切削策略来改善刀具路径。

UG提供了多种切削策略,包括等轮廓切削、自动平面切削和螺旋切削等。

选择合适的切削策略可以提高加工效率和切削质量。

另外,还可以通过添加副刀具来改善刀具路径。

在UG中,可以通过添加副刀具来进一步优化刀具路径。

副刀具可以在切削主轮廓的同时进行辅助切削,从而提高加工效率和切削质量。

此外,还可以通过合理的切削动作和刀具尺寸来调整刀具路径。

UG提供了多种切削动作,包括平面切削、螺旋切削和倾斜切削等。

合理选择切削动作,可以使刀具路径更加合理。

此外,还可以通过调整刀具尺寸来进一步精确控制刀具路径。

最后,还可以通过调整刀具轨迹来改善刀具路径。

UG提供了多种刀具轨迹,包括直线轨迹、圆弧轨迹和自定义轨迹等。

合理选择刀具轨迹,可以使刀具路径更加平滑和高效。

综上所述,UG刀轨设置中的方法主要包括选择合适的刀具、设置合理的切削参数、调整切削策略、添加副刀具、调整切削动作和刀具尺寸,以及调整刀具轨迹。

这些方法可以提高加工效率,优化切削质量,并减少刀具磨损。

在实际应用中,还需要根据具体的加工需求进行调整和优化。

15. 编辑刀具路径刀具路径退出PowerMILL时,PowerMILL中的任何信息均将丢失,除非在此之前已将这些信息保存到项目。

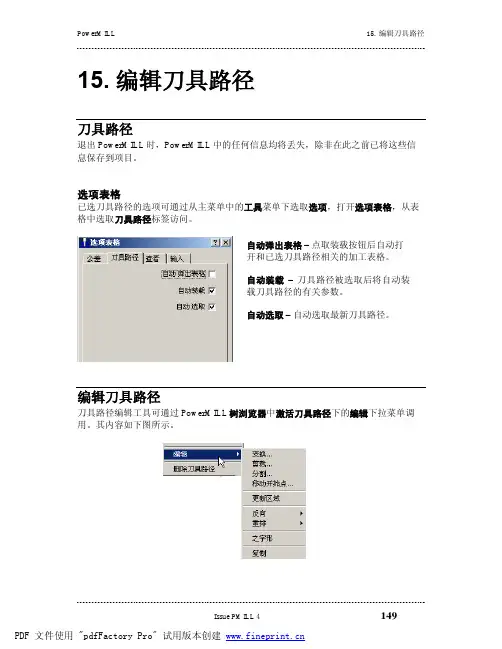

选项表格已选刀具路径的选项可通过从主菜单中的工具菜单下选取选项,打开选项表格,从表格中选取刀具路径标签访问。

编辑刀具路径刀具路径编辑工具可通过PowerMILL树浏览器中激活刀具路径下的编辑下拉菜单调用。

其内容如下图所示。

编辑 >变换选取变换选项可镜像,移动和旋转刀具路径。

变换 – 镜向范例使用镜像选项可产生所选刀具路径的镜像图形,这种方法尤其适合于产生具有对称形状模型的刀具路径。

当然也同时需要镜向模型并对产生的刀具路径进行切入切出和连接处理,这样才能真正完成刀具路径的产生。

• 全部删除并重设表格。

• 通过PowerMILL_data 打开项目 wheel_cav 。

• 从范例目录下装载模型 wheel_segment.tri 。

• 激活刀具路径 1。

此刀具路径是使用图形文件wheelsegment.pic 定义的毛坯产生。

将对此刀具路径进行变换处理,以产生轮毂其它部分的刀具路径。

通过镜向处理已有刀具路径可产生加工上半部轮毂的刀具路径。

• 选取沿Z 轴向下查看。

• 通过刀具路径选取编辑 >变换。

•在变换表格中选取镜向,设置X,Y和角度为0。

于是一个平面显示在屏幕上,它是刀具路径的镜向平面,刀具路径将相对此平面进行镜向处理。

表格中的X值和Y值用来定义平面的水平位置,角度值用来定义平面的角度。

该角度自X轴的正向顺时针测量。

•应用此刀具路径表格。

新产生的刀具路径wheelcav_cut_1_,1看起来没什么问题,但系统还未对此刀具路径进行过切检查。

新产生的刀具路径目录上出现一红色的感叹号,它提醒您还未进行过切检查。

•右击此激活的刀具路径。

选取检查选项。

屏幕上将弹出一信息视窗,告诉您刀具路径中是否存在过切。

原始刀具路径中的切削方向设置为顺铣,放大查看新产生的刀具路径可看到,此方向已被反转。

雕刻机路径操作方法

雕刻机路径操作方法可以分为以下几个步骤:

1. 准备工作:首先,需要将要雕刻的设计图转化为计算机可以识别的格式,如CAD文件或者矢量图。

然后,将转化后的设计图导入到雕刻机的软件中。

2. 选择工具和材料:根据设计需求和所要雕刻的材料,选择合适的雕刻刀具和工作台面。

3. 设定初始点和雕刻深度:确定雕刻的初始点和所需的雕刻深度,这将决定雕刻机的起点和终点,以及刀具在不同区域的运动轨迹和深度。

4. 调整参数和运动控制:根据设计图案的复杂程度和材料的硬度,调整雕刻机的切削速度、进给速度、刀具转速等参数。

然后,将雕刻机控制软件设置为适当的工作模式,如点阵雕刻、轮廓雕刻等。

5. 开始雕刻:通过雕刻机的控制软件,启动雕刻操作。

根据设置的初始点和路径,雕刻机将自动控制刀具在材料上进行切削和雕刻。

6. 监控和调整:在雕刻过程中,需要随时监控雕刻机的工作状态,确保刀具的运动轨迹和切削深度准确无误。

如果需要,可以根据观察情况进行实时调整。

7. 完成雕刻:当雕刻操作完成后,停止雕刻机的运动,并进行后续处理,如清理雕刻痕迹、修整边缘等。

需要注意的是,在进行雕刻操作之前,需要充分了解和掌握雕刻机的工作原理和操作规程,确保安全操作并达到预期的雕刻效果。

另外,不同型号和品牌的雕刻机可能具有不同的操作方法和特点,具体操作步骤和要求可能会有所差异,建议在操作前仔细阅读和遵守相关设备的使用说明和安全指南。

CNC机床加工中的刀具运动轨迹优化与控制在CNC(Computer Numerical Control)机床加工过程中,刀具的运动轨迹对于产品质量和加工效率具有重要影响。

为了实现高精度的切削加工,优化和控制刀具的运动轨迹显得尤为重要。

本文将讨论CNC 机床加工中的刀具运动轨迹优化与控制的相关内容。

一、刀具运动轨迹的意义刀具运动轨迹是指刀具在加工过程中的移动路径。

优化刀具运动轨迹有助于改善加工精度、提高生产效率,同时还能减少加工时间和材料的浪费。

通过合理规划和控制刀具的运动轨迹,可以避免加工过程中的冲突和碰撞,保证加工的准确性和安全性。

二、刀具运动轨迹优化的方法1. 切削轨迹优化切削轨迹是指刀具在切削加工过程中的运动路径。

通过优化切削轨迹,可以减少刀具在加工过程中的停留时间,提高切削效率。

常用的切削轨迹优化方法包括直线刀路、圆弧刀路和复杂曲线刀路等。

根据具体的加工要求和机床的特性,选择合适的切削轨迹优化方法进行加工。

2. 轨迹规划优化刀具的轨迹规划是指在给定的加工空间中,规划刀具的移动路径。

在轨迹规划优化中,可以采用最优路径算法,如最短路径算法和最优速度规划算法,确定刀具的最佳移动路径。

同时,还需要考虑加工过程中的约束条件,如刀具尺寸、加工精度和切削力等,以确保加工的质量和效率。

三、刀具运动轨迹的控制刀具运动轨迹的控制是指通过CNC系统对刀具的路径和速度进行控制。

在CNC机床中,刀具运动由伺服系统控制,通过控制刀具的速度和位置,实现刀具的运动控制。

刀具的运动轨迹控制需要考虑刀具的精确定位和平滑运动的要求,以保证加工的准确性和表面质量。

1. 速度控制速度控制是刀具运动轨迹控制中的重要内容之一。

通过控制刀具的速度,可以实现加工速度的调节和加工路径的规划。

在CNC机床中,常用的速度控制方法包括比例控制、位置控制和路径规划控制等。

通过控制刀具的速度,可以实现切削加工的高效率和高精度。

2. 位置控制位置控制是刀具运动轨迹控制中的关键环节之一。

CNC机床加工中的刀具路径优化与自适应控制CNC机床是一种非常重要的数控设备,广泛应用于工业生产中的零部件加工。

在CNC机床的加工过程中,刀具路径的优化和自适应控制是提高生产效率和加工质量的重要方法。

本文将围绕CNC机床的刀具路径优化和自适应控制展开探讨。

一、刀具路径优化的意义刀具路径优化是指通过对加工工件的几何形状和切削参数的分析,选择最优刀具路径,以提高加工效率和减少刀具磨损。

刀具路径的优化可以减少刀具的空走时间,缩短加工周期,降低生产成本。

同时,优化的刀具路径还能够避免切削力的集中作用,减小振动和噪音,提高加工质量。

二、刀具路径优化的方法1. 几何优化法:通过对加工工件进行分析,确定合适的刀具路径,既要保证加工精度,又要尽量减少切削时间。

几何优化法需要结合切削实践和数学模型,选择合适的刀具路径策略。

2. 启发式搜索法:通过引入各种搜索算法,如遗传算法、禁忌搜索算法等,寻找最优或接近最优的刀具路径。

这些算法能够对大规模的搜索空间进行快速的搜索和优化,提高刀具路径的效率和准确度。

3. 智能优化算法:利用人工智能技术,如神经网络、模糊逻辑等,构建刀具路径优化模型,并通过学习和训练获取最佳的刀具路径。

智能优化算法能够适应不同工件的加工需求,提高加工效率和质量。

三、自适应控制在CNC机床中的应用自适应控制是一种根据监测信号实时调整加工参数和控制策略的方法,能够在加工过程中自动适应工件的变化。

在CNC机床中,自适应控制可以提高加工的稳定性和精度,减少切削振动和磨损。

以下是几种常见的自适应控制方法:1. 功率反馈控制:根据切削力的变化来实时调整刀具进给速度或主轴转速,使切削力保持在合理范围内,提高加工效果。

2. 模型预测控制:通过建立切削力、切削温度等相关模型,预测加工过程中的变化,并根据预测结果调整加工参数和控制策略。

3. 自适应滤波控制:利用滤波技术对加工信号进行实时滤波和去噪,提高加工信号的质量和精度。

保安工具刀具管理制度(场景版)第一章总则第一条为了加强公司刀具安全管理,规范刀具使用行为,保障员工人身安全,根据国家相关法律法规和公司实际情况,特制定本制度。

第二条本制度适用于公司所有部门及员工,包括刀具的购买、保管、使用、维护、报废等环节。

第三条刀具管理应遵循“安全第一,预防为主”的原则,强化刀具使用安全意识,消除安全隐患。

第二章刀具的购买与保管第四条购买刀具应遵循国家法律法规,选择符合国家安全标准的合格产品。

严禁购买非法、假冒伪劣刀具。

第五条刀具应由专人负责购买,购买前应填写《刀具购买申请表》,经部门负责人审批后方可购买。

第六条刀具购买后应及时登记入库,建立刀具台账,包括刀具名称、型号、数量、购买日期等信息。

第七条刀具应存放在安全、干燥、通风的专用库房内,库房应设有防盗、防火、防爆设施。

第八条刀具库房应实行双人双锁管理,钥匙由保管员和部门负责人分别保管。

严禁私自将刀具借给他人或携带出库房。

第三章刀具的使用与维护第九条刀具使用人员应经过专业培训,熟悉刀具的操作规程和注意事项,掌握刀具的正确使用方法。

第十条使用刀具前,应检查刀具是否完好,刀片是否锋利,刀柄是否牢固,确保刀具安全可靠。

第十一条使用刀具时,应穿戴符合国家安全标准的个人防护装备,如防护手套、防护眼镜等。

第十二条使用刀具时,应集中注意力,避免分心、疲劳、酒后操作,防止发生意外伤害。

第十三条刀具使用过程中,应定期进行维护保养,保持刀具的良好性能。

刀具出现损坏、磨损等情况,应及时报修或更换。

第四章刀具的报废与处置第十四条刀具达到报废条件时,应及时进行报废处理,严禁继续使用。

第十五条报废刀具应由专人负责,填写《刀具报废申请表》,经部门负责人审批后统一回收。

第十六条报废刀具应进行安全销毁,严禁私自处理或丢弃。

第五章责任与处罚第十七条刀具管理部门应加强对刀具使用情况的监督检查,发现问题及时整改。

第十八条违反本制度的,将视情节轻重给予警告、罚款、通报批评等处罚;情节严重的,依法追究法律责任。

数控铣床刀具路径优化数控铣床刀具路径优化数控铣床刀具路径优化是一种优化加工过程的方法,通过合理规划和优化刀具路径,可以提高加工效率和加工质量。

本文将逐步介绍数控铣床刀具路径优化的步骤和方法。

第一步:了解零件加工要求和数控铣床的工作范围。

在进行刀具路径优化之前,需要明确零件的加工要求,包括精度要求、表面光洁度要求等。

同时,要了解数控铣床的加工范围和限制条件,包括工作台的行程、刀具长度等。

第二步:确定加工顺序和加工区域。

根据零件的形状和加工要求,确定加工顺序和加工区域。

通常情况下,需要先进行粗加工,再进行精加工。

在确定加工区域时,可以根据刀具的直径和长度,选择合适的工作区域,避免刀具碰撞和工件变形。

第三步:选择合适的刀具路径策略。

刀具路径策略包括切削路径和切削方向的选择。

在选择切削路径时,可以根据零件的形状和加工要求,选择合适的切削路径,如螺旋切削路径、直线切削路径等。

在选择切削方向时,可以根据切削力的方向和大小,选择合适的切削方向,以减小切削力和切削振动。

第四步:进行刀具半径补偿。

刀具半径补偿是根据刀具的实际半径,对刀具路径进行调整,以保证加工尺寸的准确性。

在进行刀具半径补偿时,需要根据实际加工情况,合理选择刀具半径补偿的方式,如刀尖补偿、刀具半径补偿等。

第五步:优化刀具路径。

在确定刀具路径后,可以通过优化刀具路径,进一步提高加工效率和加工质量。

刀具路径优化的方法主要包括减少刀具的回程距离、减少切削次数、减小切削力和切削振动等。

第六步:进行切削仿真和验证。

在完成刀具路径优化后,可以进行切削仿真和验证,以验证刀具路径的合理性和有效性。

通过切削仿真和验证,可以发现和解决潜在的问题,并对刀具路径进行进一步优化。

通过以上的步骤和方法,可以有效地进行数控铣床刀具路径优化,提高加工效率和加工质量。

同时,还可以减少刀具的磨损和损坏,提高刀具的使用寿命,降低加工成本。

数控铣床刀具路径优化是现代制造业中的一项重要技术,对于提高加工效率和提高产品质量具有重要意义。

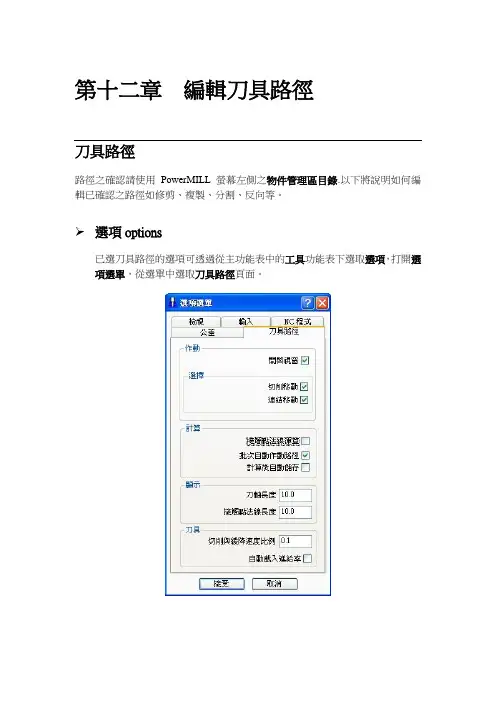

第十二章編輯刀具路徑刀具路徑路徑之確認請使用PowerMILL螢幕左側之物件管理區目錄.以下將說明如何編輯已確認之路徑如修剪、複製、分割、反向等。

➢選項options已選刀具路徑的選項可透過從主功能表中的工具功能表下選取選項,打開選項選單,從選單中選取刀具路徑頁面。

當檢查方框被開起(打勾)時將執行其功能,說明如下:開啟視窗–當已確認之路徑被作動或選取時將自動顯示其功能的設定視窗。

註:此功能須配合自動載入選項開啟使用。

讀取參數–當刀具路徑被選取時自動載入其參數設定值如刀具、公差等切削移動–此參數設定時,你可以輕易的針對已選取的切削路徑作刪除,反向,單雙向互換等局部編輯。

連結移動–此參數設定時,你可以針對已選取的切削路徑作執行連結編輯接觸點法線–當勾選此項目時所產生的切削刀具路徑會以接觸點的法線方向計算,使用於須3D補正或NC須以向量式(I,J,K) 輸出時使用。

自動作動–在路徑確認時自動設定為作動(選取)狀態。

儲存計算–當勾選此項目時,如已設定專案的儲存名稱若再執行計算兩個刀具路徑以上時專案會自動的做儲存動作。

刀軸長度–當顯示路徑的刀軸方向時,指定所要顯示的長度。

接觸點法線長度–當顯示路徑的接觸點法線時,指定所要顯示的長度。

切削與緩降因子設定–設定切削速率時將自動與此因子相乘定義為緩降速率之數值,預設值為0.1。

自動讀取切削參數–勾選此選項,作動刀具時將自動讀取進給率資料,不必再次點選讀取作動刀具資料。

➢編輯刀具路徑刀具路徑的編輯工具可透過PowerMILL物件管理區中要編輯的刀具路徑名稱上按滑鼠右鍵→編輯。

其內容如下圖所示。

刀具路徑的編輯工具列可透過PowerMILL物件管理區中的刀具路徑上按滑鼠右鍵->工具列。

其內容如下圖所示。

➢路徑移動複製Transform路徑之移動複製提供有鏡射,移動和旋轉路徑等功能,點取此ICON即可執行此功能,如下圖之設定視窗。

刀具路徑―路徑名稱,你可以在此選擇要轉換的路徑。

规范管理公司刀具管理制度一、前言为了规范公司刀具的使用和管理,提高刀具的使用寿命,保障生产安全,特制定本管理制度。

二、管理范围本管理制度适用于公司内所有使用刀具的部门和员工。

三、刀具的购置1. 刀具的购置应符合国家标准和质量要求,采购部门应选用正规厂家生产的优质产品,并遵循采购程序。

2. 刀具的购置应通过正规的渠道和方式进行,严禁购买假冒伪劣刀具。

四、刀具的领用和归还1. 员工领取刀具前应填写领用单,包括刀具名称、数量、使用部门、使用人等信息,并由部门负责人签字确认。

2. 刀具使用完毕后,员工应上交给领料部门,并填写归还单,由领料部门人员进行验收。

3. 员工必须妥善保管刀具,使用完毕及时归还,不得私自挪用刀具。

五、刀具的保养和维护1. 刀具使用人员应依据刀具的使用说明进行正确的使用和保养。

2. 刀具使用完毕后应进行清洁和除锈处理,并进行油脂保养,确保刀具的使用寿命。

3. 刀具出现损坏或失效情况,应及时向部门领导汇报,并进行维修或更换。

六、刀具的保管1. 刀具领用部门应设置专人进行刀具的保管和管理,确保刀具的安全。

2. 刀具应设置专用的刀具柜进行存放,并做好防潮、防尘的措施。

3. 刀具管理人员应制定刀具台账,及时记录刀具的领用、归还、维修等情况。

七、刀具的安全使用1. 刀具使用人员应穿戴符合要求的劳动防护用具,严格遵守操作规程,确保安全生产。

2. 使用电动刀具的员工应具备相应的操作证书和技能,严禁未经培训的人员操作。

3. 刀具使用过程中应严禁玩耍、闲谈,保持专注并确保周围环境的安全。

八、刀具的报废1. 刀具在达到使用寿命或者出现严重磨损、变形等情况时,应报废并进行标识处理。

2. 刀具报废应由领用部门进行汇总、整理,送到公司指定的废品回收处进行处理。

九、刀具的违规使用1. 对于违反刀具管理制度的员工,将严肃追究责任,并做出相应的处罚,包括警告、扣发工资、停职等处理措施。

2. 对于故意损坏刀具、挪用刀具的员工,将按照公司规定进行严厉处罚。

UG编程在CNC加工中的刀具路径优化技巧UG编程是一种常用的CNC加工编程软件,通过合理的刀具路径优化技巧,可以提高加工效率和加工精度。

在本文中,将介绍UG编程在CNC加工中的刀具路径优化技巧,以帮助读者更好地理解和应用UG编程。

一、刀具路径的选择与优化在CNC加工中,刀具路径的选择与优化是十分重要的。

合理的刀具路径可以减少切削时间、延长刀具寿命、提高加工精度。

UG编程可以通过以下几种方式进行刀具路径的选择与优化。

1. 确定切削顺序在确定刀具路径时,首先要确定切削的顺序。

一般情况下,应先切削内轮廓,再切削外轮廓,最后进行孔加工。

通过合理确定切削顺序可以有效减少切削次数,提高切削效率。

2. 切削硬件限制在确定刀具路径时,还需要考虑切削硬件的限制。

如刀具长度、切削深度、切削宽度等。

UG编程可以根据硬件限制自动生成合理的刀具路径,以避免硬件冲突问题。

3. 切削优化算法UG编程内置了多种切削优化算法,如削减切削过程中的空行、最优路径搜索等。

通过使用这些切削优化算法,可以大大提高加工效率和切削质量。

二、刀具半径补偿在CNC加工中,刀具半径补偿是一种常用的技术手段。

刀具半径补偿可以根据实际情况对刀具路径进行修正,以确保加工尺寸的精度。

1. 内切和外切在进行刀具半径补偿时,需要区分内切和外切。

内切是指刀具路径位于被加工图形的内部,外切则相反。

根据实际情况选择内切或外切方式进行刀具路径的修正。

2. 刀具半径补偿的计算刀具半径补偿的计算是根据刀具半径和被加工轮廓的尺寸来确定的。

UG编程可以根据刀具半径和被加工轮廓的尺寸进行自动计算,生成修正后的刀具路径。

三、点位优化技巧在CNC加工中,点位优化技巧是一种常用的优化手段。

通过合理的点位优化,可以减少刀具轨迹的长度,提高加工效率。

1. 合并冗余点位在刀具路径中,可能存在一些冗余的点位。

通过合并这些冗余点位,可以减少刀具轨迹的长度。

UG编程提供了自动合并冗余点位的功能,可以有效减少刀具移动次数。

powermill刀具路径切入切出和连接如果允许刀具从刀具路径末端开始加工,那么它将首先将下切到残留毛坯深度,然后突然改变方向,沿刀具路径进行切削,这样很容易产生刀痕,同时使刀具发生振动,从而导致刀具和机床的额外磨损。

对powermill刀具路径进行适当的切入切出移动设置,可避免刀具负荷的突然改变powermill刀具路径间的空程移动(连接)会增加大量的额外加工时间,应用适当的连接移动,可极大减少powermill刀具路径间的这种空程移动。

以上是缺省powermill刀具路径切入切出和连接powermill刀具路径切入切出和连接表格可通过点取顶部主工具栏中的图标打开,也可在powermill精加工策略表格中的相应条目下打开并应用于已有刀具路径Z 高度掠过距离和下切距离用来控制刀具在零件之上快速移动的高度。

通过设置适当的安全Z高度和开始Z高度,可最大限度减小加工过程中刀具低速移动和不必要的空程移动。

掠过距离–刀具在模型之上从一条刀具路径末端提刀到下一刀具路径始端进行快速移动的相对高度。

刀具在掠过距离所设定的高度之上做快进移动,快速跨过模型,到达下一下切位置。

下切距离–工件表面之上的一相对距离,刀具下切到此距离值后将由快进速率下切改变为以下切速率下切。

powermill刀具路径切入切出运动切入控制刀具在切削路径开始前的运动;切出控制切削路径末端离开刀具路径时的运动。

可使用的切入选项有:无,垂直圆弧,水平圆弧,左水平圆弧,右水平圆弧,延伸移动,加框和斜向。

切出可使用的选项和切入可使用的选项除没有斜向选项外,其它部分完全相同。

左图所示:powermill刀具路径切入切出–垂直圆弧和相对–掠过–连接运动。

刀具路径颜色代码:紫色–快进掠过进给率G1浅蓝色–下切进给率G1绿色/橙色–切削进给率G1红色虚线–全速快进G0powermill刀具路径切入切出和连接是刀具路径的有效延伸,因此必须对其进行过切保护处理。

一、总则为规范刀具的进出库管理,提高刀具管理工作效率,保证刀具使用安全,特制定本制度。

二、适用范围本制度适用于公司所有刀具的进出库管理。

三、刀具的分类1. 根据用途不同划分为:加工刀具、测量刀具、工装夹具等。

2. 根据刀具性质划分为:易耗刀具、固定资产刀具等。

四、刀具的使用管理1. 刀具使用人员必须经过专门培训,掌握刀具的正确使用方法和安全操作规程。

2. 刀具使用人员必须严格按照规定使用刀具,禁止擅自改变刀具的使用范围和目的。

3. 刀具使用完毕后,必须及时清洁、整理,并按照规定的方式归还存放位置。

4. 刀具使用中如发现刀具出现异常情况,应立即停止使用,并及时上报相关人员进行处理。

五、刀具的进出库管理1. 刀具进库时,必须经过验收人员确认刀具种类、数量等信息,并盖章入库。

2. 刀具出库时,必须填写领用单据,并经过相关人员审批方可领取刀具。

3. 刀具出库后,使用人员必须按照规定的使用范围和目的使用刀具,并在规定的时间内归还。

4. 刀具的库存管理应实行定期盘点,确保刀具的数量准确无误。

5. 刀具的进出库记录必须详细完整,包括刀具名称、规格、数量、使用部门、领用人等信息。

六、刀具的维护保养1. 刀具使用人员必须按照规定的方式进行刀具的维护保养工作,确保刀具的良好状态。

2. 刀具维护保养过程中如发现刀具有损坏或者其他异常情况,应及时更换或修理。

3. 刀具维护保养记录必须详细完整,包括维护保养时间、内容、人员等信息。

1. 刀具达到规定的使用寿命或者出现严重损坏情况时,应及时报废处理,写明报废原因。

2. 刀具报废处理应经过相关部门审批,确保符合公司的相关规定。

3. 刀具报废处理后必须做好相应记录,包括报废时间、报废原因等信息。

八、附则1. 刀具管理人员必须严格按照本制度执行,不得擅自修改或者违反规定管理刀具。

2. 对于违反本制度的人员,公司将给予相应的处罚,并追究相应责任。

3. 本制度于制定之日起正式执行,如有需要修改,须经公司领导审批。

复杂曲面加工的刀具路径规划与优化导言现代制造业中,复杂曲面加工已经成为了一个重要的领域,其应用范围涵盖了航空航天、汽车制造、工艺品制作等众多行业。

而在复杂曲面加工中,刀具路径规划与优化是一个关键的环节,直接影响加工质量、效率和成本。

本文将深入探讨复杂曲面加工中刀具路径规划与优化的技术和方法。

一、刀具路径规划的目标与方法刀具路径规划的主要目标是在保证加工质量和效率的前提下,使刀具在复杂曲面上顺利运动。

为了达到这一目标,工程师们通常采用以下几种方法。

1.1 分层法分层法是一种常用的刀具路径规划方法。

它将复杂曲面分成多个水平层次,每个层次上的路径都是简单的等高或等角曲线。

这种方法可以降低计算难度,提高计算效率。

然而,由于分层后的路径不能充分利用整个加工空间,会导致加工留下明显的痕迹,因此在某些情况下不适用。

1.2 全局搜索法全局搜索法是一种全面考虑整个加工空间的路径规划方法。

它通过在曲面上进行搜索和匹配,找到最佳的路径。

这种方法可以确保刀具运动平稳,加工轨迹连续,但是计算复杂度较高,需要消耗大量的时间和计算资源。

1.3 辅助线法辅助线法是一种结合了分层法和全局搜索法的路径规划方法。

它将刀具路径分成多个子路径,每个子路径在不同层次上进行规划。

通过充分利用分层法和全局搜索法的优点,辅助线法可以得到更高效、更平滑的刀具路径。

二、刀具路径优化的技术与策略刀具路径规划只是个初步的步骤,而刀具路径的优化则是为了进一步提高加工效率和质量。

以下是一些常见的路径优化技术和策略。

2.1 最短路径规划最短路径规划是将刀具路径长度降至最低的一种优化策略。

这种方法通常使用启发式搜索算法来确定路径中的每个点的位置,以实现整体路径的缩短。

2.2 平滑路径优化平滑路径优化是为了消除刀具运动中的过大变化,减小刀具振动和材料的切削负荷。

这种优化方法通常通过曲线拟合和梯度计算来调整路径,以使得路径更加平滑。

2.3 避障路径规划避障路径规划是为了避免刀具与其他障碍物发生碰撞而进行的优化。

机械加工中心刀具路径规划与优化一、引言随着机械加工中心技术的发展,刀具路径规划与优化在数控加工领域变得越来越重要。

合理的刀具路径规划不仅可以提高加工效率,还能减少刀具磨损,延长刀具使用寿命,并且降低了由于刀具插入造成的机械振动和噪音。

本文将探讨机械加工中心刀具路径规划与优化的方法和技术。

二、机械加工中心刀具路径规划1. 刀具路径规划的基本原则在机械加工中心中,刀具路径规划的基本原则主要包括以下几点:(1)保证刀具的安全性:刀具路径应尽可能避免刀具与加工区域以外的零件接触,以防止碰撞和损坏。

(2)保证加工效率:刀具路径应优化选取,使得刀具能够在最短的时间内完成加工任务。

(3)减少刀具的摆动和振动:刀具路径应尽可能降低刀具在加工过程中的摆动和振动,以避免对机床和刀具的损坏。

2. 刀具路径规划的方法(1)直线插补方法:根据零件的几何形状和加工要求,采用直线插补的方式确定刀具路径。

这种方法简单直观,但对于复杂形状的零件,刀具路径可能不够优化。

(2)圆弧插补方法:根据零件的曲线轮廓,采用圆弧插补的方式确定刀具路径。

圆弧插补方法能够更好地适应零件的曲线形状,提高加工效率和精度。

(3)曲面插补方法:对于复杂曲面零件的加工,采用曲面插补的方式确定刀具路径。

曲面插补方法可以根据曲面的特性,确定最优的刀具路径,提高加工效率和表面质量。

三、机械加工中心刀具路径优化1. 刀具路径长度优化刀具路径长度是影响加工效率的一个重要指标,路径长度越短,加工时间也就越短。

因此,如何优化刀具路径长度成为了一个研究的重点。

常用的优化方法包括遗传算法、模拟退火算法等。

这些算法可以通过优化选择最优的刀具路径,以达到最短的路径长度。

2. 刀具路径平滑优化在刀具路径规划过程中,刀具的运动轨迹应尽量平滑,以减少机床振动和噪音的产生。

这可以通过数学优化方法来实现,如贝塞尔曲线、样条曲线等。

这些曲线可以更好地拟合零件的形状,使刀具路径更加平滑。

3. 刀具路径避免重复工作优化在刀具路径规划过程中,避免刀具重复工作也是一项重要的优化内容。

刀具库出入库管理制度一、总则为了规范刀具库的出入库管理,提高刀具的使用效率,保障刀具的安全和完好,制定本管理制度。

二、适用范围本规定适用于公司所有刀具库的出入库管理,包括刀具的入库、出库、盘点、报废等过程。

三、刀具库管理责任人1. 刀具库的管理责任人由公司指定,负责刀具库的日常管理和监督。

2. 刀具库管理责任人有权对刀具库的出入库进行管理,并对刀具的使用情况进行统计和监督。

四、刀具入库管理1. 刀具入库前,需填写刀具入库登记表,包括刀具名称、型号、数量、入库人员等信息。

2. 刀具入库登记表由刀具库管理责任人审核并签字,方可进行刀具入库。

3. 入库人员需对刀具进行清点和检查,确保刀具完好无损。

4. 入库后,将刀具存放在指定位置,并做好标识。

五、刀具出库管理1. 刀具出库需提前填写刀具出库申请表,包括刀具名称、型号、数量、使用人员、出库原因等信息。

2. 刀具出库申请表需由使用人员和上级主管签字确认。

3. 刀具库管理责任人审核通过后,方可进行刀具出库。

4. 出库人员需在出库记录表上签字确认,并对刀具进行清点。

5. 出库的刀具需登记使用人员和使用日期,使用完毕后归还刀具库。

六、刀具盘点管理1. 每月对刀具库进行盘点一次,记录每种刀具的数量和存放情况。

2. 盘点由刀具库管理责任人或指定人员进行,盘点结果需进行记录并上报。

七、刀具报废管理1. 刀具因磨损、损坏或超过使用寿命需报废时,使用人员需提前填写刀具报废申请表。

2. 刀具报废申请表需经过刀具库管理责任人审核确认,方可进行刀具报废。

3. 报废的刀具需进行处理记录,并送交相关部门进行报废处理。

八、刀具库安全管理1. 刀具库门禁严格控制,不得私自进出。

2. 刀具库内刀具放置位置明确,避免混乱。

3. 刀具库内安装监控设备,保障刀具的安全。

九、刀具库使用管理1. 使用人员需经过刀具使用培训,了解刀具的使用方法和注意事项。

2. 使用人员需按照规定使用刀具,并定期对刀具进行保养和维护。