余热发电工艺流程简述及简图

- 格式:docx

- 大小:33.99 KB

- 文档页数:2

余热发电技术概况在钢铁、水泥等工业企业每天都向外排放大量的中低温烟气、废蒸汽、废热水等余热资源。

它们携带的能量属于中、低温余热。

传统的余热回收系统是把这些热能转化为热空气、热水或蒸汽,供生产或生活需要。

但是这种热能利用方式,往往受制于企业的生产条件,很多情况并不能将这些热能充分利用。

低温余热发电技术将这些低品质的热能直接转化为使用方便、输送灵活的电能,不仅建厂投资成本低,而且经济效益显著,为大型企业余热回收利用,节能降耗找到了一条行之有效的途径和方法。

余热发电技术朗瑞公司与多家大学和研究所合作,研发了具有自主知识产权的余热发电技术和成套设备,在水泥、钢铁、电厂等行业积累了较多的余热发电设计和总承包业绩。

余热发电的基本过程如下:通过余热回收装置——余热锅炉将工业生产中排出的废气余热进行回收换热,产生过热蒸汽或饱和蒸汽推动汽轮机实线热能——机械能的转换,再带动发电机发出电能,并供给工业或生活中的用电负荷。

典型的水泥行业低温余热发电系统流程图如下图所示:三维流程图如下图所示:整套系统由八部分组成。

1.余热锅炉,余热锅炉包括窑尾PH锅炉和窑头AQC锅炉,余热锅炉回收水泥窑头和窑尾的废气余热产生过热蒸汽或饱和蒸汽。

2.汽轮机发电机组,汽轮机多采用多级补汽凝汽式汽轮机,利用压力参数较低的主蒸汽和来自闪蒸器的饱和蒸汽导入汽轮机做工。

发电机为三相交流同步发电机,采用同轴交流无刷励磁或静止可控硅励磁方式。

3.汽轮机排汽通过凝汽器冷凝成凝结水,经凝结水泵增压,通过管道进入汽封凝汽器加热,加热后的凝结水再通过管道与闪蒸器下降管来水汇合,作为锅炉给水泵进口给水经锅炉给水泵增压后通过锅炉给水管道送往AQC锅炉省煤器,提高锅炉给水温度后作为余热锅炉的给水。

4.循环冷却水。

循环冷却水系统的作用主要是为凝汽器及其他冷却设备提供冷却循环用水,系统包括冷却水泵和一套机械强制通风立式冷却塔及相应的冷却水管道等根据实际需要,也可以采用自然通风逆流双曲线型冷却塔。

余热发电工艺流程

1.窑尾烟气经5404烟气阀门进入SP炉,烟气经1级过热器、6级蒸发器、1级省煤器对

锅炉管道内的水进行热交换产生水蒸气,并同时过热器对水蒸气进行再加热,形成饱和蒸汽,饱和蒸汽经5407电动蒸汽阀门由主蒸汽管道进集汽箱。

烟气由5405阀门进入高温风机排入窑尾收尘器。

2.窑头烟气经2629烟气阀门进入AQC炉,烟气经1级过热器、2级蒸发器、1级公共省

煤气对锅炉管道内的水进行加热产生水蒸气,并同时由过热器对水蒸气进行再加热,形成饱和蒸汽,经5304电动蒸汽阀门由主蒸汽管道进入集汽箱。

烟气由5303阀门进入窑头收尘器。

3.集汽箱会和窑头、窑尾主蒸汽后经5526电动阀门进汽轮机主汽门,再经调节汽门对汽

轮机进行冲转,热能转变为动能,转速达3000转带动发电机并网发电。

余热发电的工艺流程、主要设备和工作原理简单介绍纯低温余热发电工艺流程、主机设备和工作原理简介直接利用水泥窑窑头窑尾排放的中低温废气进行余热回收发电,无需消耗燃料,发电过程不产生任何污染,是一种经济效益可观、清洁环保、符合国家清洁节能产业政策的绿色发电技术,具有十分广阔的发展空间与前景。

工艺流程: 凝汽器热水井内的凝结水经凝结水泵泵入No.2闪蒸器出水集箱,与出水汇合,然后通过锅炉给水泵升压泵入AQC锅炉省煤器进行加热,经省煤器加热后的水(223℃)分三路分别送到AQC炉汽包,PH炉汽包和No.1闪蒸器内。

进入两炉汽包内的水在锅炉内循环受热,最终产生一定压力下的过热蒸汽作为主蒸汽送入汽轮机做功.进入No.1闪蒸器内的高温水通过闪蒸技术产生一定压力下的饱和蒸汽送入汽轮机第三级后做功,而№.1闪蒸器的出水作为№.2闪蒸器闪蒸饱和蒸汽的热源,№.2闪蒸器闪蒸出的饱和蒸汽送入汽轮机第五级后做功,做过功后的乏汽经过凝汽器冷凝后形成凝结水重新参与热力循环。

生产过程中消耗掉的水由纯水装置制取出的纯水经补给水泵打入热水井。

主机设备性能特点:一、余热锅炉: AQC炉和PH炉AQC锅炉的设计特点如下: 锅炉型式为立式,锅炉由省煤器、蒸发器、过热器、汽包及热力管道等构成。

锅炉前设置一预除尘器(沉降室),降低入炉粉尘。

废气流动方向为自上而下,换热管采用螺旋翅片管,以增大换热面积、减少粉尘磨损的作用。

锅炉内不易积灰,由烟气带走,故未设置除灰装置,工质循环方式为自然循环方式。

过热器作用:将饱和蒸汽变成过热蒸汽的加热设备,通过对蒸汽的再加热,提高其过热度(温度之差),提高其单位工质的做功能力。

蒸发器作用:通过与烟气的热交换,产生饱和蒸汽。

省煤器作用:设置这样一组受热面,对锅炉给水进行预热,提高给水温度,避免给水进入汽包,冷热温差过大,产生过大热应力对汽包安全形成威胁,同时也避免汽包水位波动过大,造成自动控制困难。

一方面最大限度地利用余热,降低排烟温度,另一方面,给水预热后形成高温高压水,作为闪蒸器产生饱和蒸汽的热源。

烧结余热发电系统分析1.1烧结余热发电系统余热发电系统是利用余热回收装置将烟气产生的动力蒸汽来驱动冷凝发电机组产生电能。

该系统包括烟气系统和热力系统两部分。

其工艺流程是环冷段的中低温烟气通过烟气管道分别进入余热锅炉的中、低温烟气入口,在锅炉内换热回收热量后,余热锅炉排出约160℃烟气,将余热锅炉排出的低温烟气收集后,通过循环风机鼓入环冷段下部代替常温空气冷却烧结矿。

同时将处理过的水经过给水泵进入余热锅炉的对流管束中,通过余热锅炉的高温烟气将对流管束中的水加热,使其达到过热蒸汽状态,再经过保温管道进入汽轮机组推动叶轮转动,带动发电机发电[5]。

余热发电系统流程图如图1.1所示:图1.1 烧结余热发电系统流程图1.1.1余热发电烟气系统流程在余热发电机组正常运行时,原有烧结环冷冷却风机停运,启动循环风机,烟气由开式排放变成闭式循环,可进一步提高余热锅炉进口烟气温度并稳定烟气工况参数,锅炉出口烟气温度150℃左右,通过循环风机再次鼓入环冷机入口风箱,代替常温空气冷却烧结矿,烟气再循环系统是本系统中采用的核心技术,烟气再循环技术可以提高余热锅炉进口烟气温度,增加余热回收量,还使烧结矿的急冷破碎较少,提高烧结矿的品质,利于后续的炼铁工艺[2]。

烧结余热发电烟气系统流程如图1.2所示:图1.2 烧结余热发电烟气系统流程1.1.2余热发电热力系统流程余热发电热力系统是生产用水进入软化水车间进行软化,除氧器将水中的氧脱掉,之后经过给水泵进入余热锅炉的对流管束中,通过余热锅炉的高温烟气将对流管束中的水加热,时期达到过热蒸汽状态,再经过保温管道进入汽轮机组推动叶轮转动,带动发电机发电,最后水流入冷凝器,在打入除氧器循环使用,热力系统流程图如图1.3所示:图 1.3 烧结余热发电热力系统流程图图1.4烧结余热发电烟气系统工艺流程1.2烧结余热发电烟气系统烧结余热发电烟气系统流程如图1.4所示,环冷段的中低温烟气通过烟气管道分别进入余热锅炉的中、低温烟气入口,在锅炉内换热回收热量后,余热锅炉排出的约150℃烟气,将余热锅炉排出的低温烟气收集后,通过循环风机鼓入环冷段下部代替常温空气冷却烧结矿。

余热发电工艺流程图

余热发电是一种将工业生产过程中产生的余热转化为电能的技术。

下面是一个典型的余热发电工艺流程图:

1. 余热收集:首先,工业生产过程中产生的烟气、废水或高温废气中的余热被收集起来。

这些余热通常是通过烟气管道或烟囱来收集的。

在收集过程中,还需要对烟气进行净化处理,以去除其中的颗粒物和污染物。

2. 余热回收:收集到的余热被送入余热回收系统中,通过换热器将烟气、废水或高温废气中的余热传递给工作流体。

工作流体可以是水、有机液体或其他合适的介质。

在换热器中,烟气、废水或高温废气中的余热被传递给工作流体,使其升温。

3. 蒸汽发生:升温后的工作流体进入蒸汽发生器,通过与发生器中的低温工质接触,将部分工作流体中的热量转化为蒸汽。

蒸汽是余热发电中常用的工作介质,可以用于驱动汽轮机或蒸汽发动机产生动力。

4. 发电:蒸汽进入汽轮机或蒸汽发动机,通过旋转涡轮,将热能转化为机械能。

旋转涡轮的运动被连接到发电机,通过转子产生电能。

这样,余热被转化为电能,供给工厂自用或送入电网供应外部用户。

5. 热能回收:在发电过程中,余热还可以被回收利用。

通过余热回收装置,将发电过程中产生的废热用于加热工序中的水或蒸汽,提高整个工业生产过程的能效。

6. 废气排放:余热发电过程中的废气经过净化处理后,被排放到大气中。

净化处理有助于减少废气中的污染物含量,避免对环境造成污染。

以上就是一个典型的余热发电工艺流程图。

通过将工业生产过程中产生的余热有效转化为电能,可以提高能源利用效率,减少能源消耗和环境污染。

这种技术对于可持续发展和节能减排具有重要意义。

TRT余热发电一、高炉炉顶煤气余压发电的基本原理高炉炉顶煤气余压回收透平发电装置(TopGasPressureRecoveryTurbine简称TRT)是目前世界最有价值的二次能源回收装置之一。

TRT是利用高炉炉顶煤气中的压力能及热能经透平膨胀做功来驱动发电机发电,再通过发电机将机械能变成电能输送给电网,可以回收高炉鼓风能量的30%左右。

TRT装置所发出的电量与高炉煤气的压力和流量有关,一般吨铁发电量为30千瓦时~40千瓦时。

高炉煤气采用干法除尘可以使发电量提高36%,且温度每升高10℃,会使透平机出力提高10%,进而使TRT装置最高发电量可达54千瓦时/吨这种发电方式既不消耗任何燃料,也不产生环境污染,是高炉冶炼工序的重大节能项目,经济效益十分显著。

炼铁生产中,高炉炉顶煤气压力大于0.03兆帕时,称为高炉高压运作。

高炉煤气在高压运作下具有一定的压力能。

采用煤气余压发电技术装备(TRT)可将这部分压力能回收,其设备的工作原理是煤气的余压使煤气在透平机内进行膨胀做功,推动透平机转动,进而带动发电机转动,发出一定的电量。

TRT装置所发出的电量与高炉煤气的压力和流量有关,一般吨铁发电量为30千瓦时~40千瓦时。

高炉煤气采用干法除尘可以使发电量提高36%,且温度每升高10℃,会使透平机出力提高10%,进而使TRT装置最高发电量可达54千瓦时/吨铁。

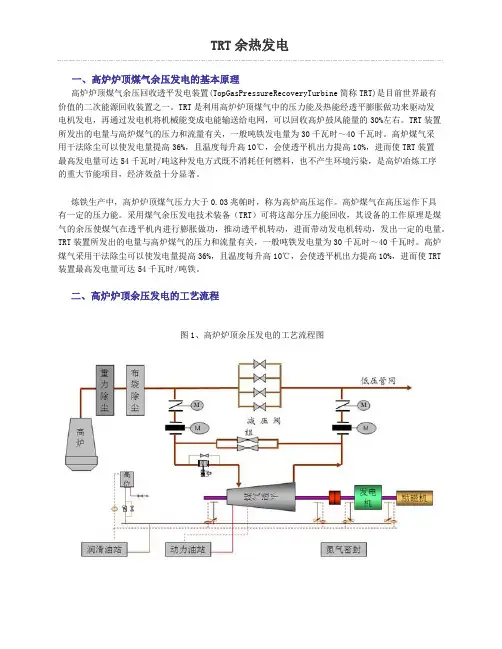

二、高炉炉顶余压发电的工艺流程图1、高炉炉顶余压发电的工艺流程图高炉荒煤气经重力除尘器后的半净煤气管道进入布袋除尘器的进气总管。

在布袋除尘器进气总管和布袋除尘器之间设有一个旁路,在旁路上设有冷热交换器,用于煤气的升温和降温。

布袋除尘器的布袋是氟美斯化纤制品,其工作温度为80℃~250℃,瞬间不允许超过500℃。

煤气温度低于80℃易产生结露现象,布袋内有露水会与灰尘结球,造成布袋除尘的除尘效果下降,严重时会导致煤气流流动不畅;煤气温度高于250℃会使布袋变脆,甚至烧损。

余热发电工艺流程、主机设备工作原理简介余热发电余热发电是一种通过回收生产过程中产生的工业余热,将其转化为电能的环保型能源利用技术。

它能够有效地提高工业生产过程中的能源利用率,减少大量二氧化碳和其他有害气体的排放,对于推动工业节能和环保发展有着重要的作用。

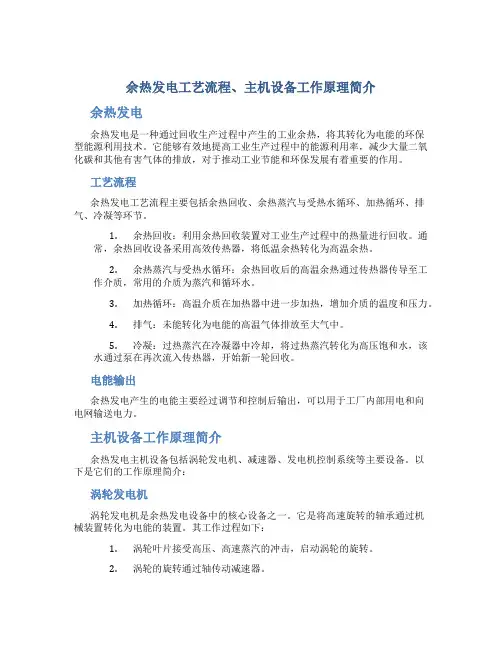

工艺流程余热发电工艺流程主要包括余热回收、余热蒸汽与受热水循环、加热循环、排气、冷凝等环节。

1.余热回收:利用余热回收装置对工业生产过程中的热量进行回收。

通常,余热回收设备采用高效传热器,将低温余热转化为高温余热。

2.余热蒸汽与受热水循环:余热回收后的高温余热通过传热器传导至工作介质,常用的介质为蒸汽和循环水。

3.加热循环:高温介质在加热器中进一步加热,增加介质的温度和压力。

4.排气:未能转化为电能的高温气体排放至大气中。

5.冷凝:过热蒸汽在冷凝器中冷却,将过热蒸汽转化为高压饱和水,该水通过泵在再次流入传热器,开始新一轮回收。

电能输出余热发电产生的电能主要经过调节和控制后输出,可以用于工厂内部用电和向电网输送电力。

主机设备工作原理简介余热发电主机设备包括涡轮发电机、减速器、发电机控制系统等主要设备。

以下是它们的工作原理简介:涡轮发电机涡轮发电机是余热发电设备中的核心设备之一。

它是将高速旋转的轴承通过机械装置转化为电能的装置。

其工作过程如下:1.涡轮叶片接受高压、高速蒸汽的冲击,启动涡轮的旋转。

2.涡轮的旋转通过轴传动减速器。

3.通过减速器就可以将转速降低到发电机的工作转速。

4.通过发电机控制系统控制输出的电压和频率,即可输出电能。

减速器减速器是涡轮发电机降低转速的一个重要设备,其工作原理如下:1.接收涡轮发电机传来的高速轴,降低转速。

2.转速降低之后,将轴的转速与电机控制系统的要求匹配,实现电能高效输出。

发电机控制系统发电机控制系统是整个余热发电设备的监控和控制中心,其工作原理如下:1.接收来自涡轮发电机的反馈信号,对电压和电流进行监控和调节。

2.通过反馈系统调节发电机的输出功率和工作状态。

纯低温余热发电工艺流程、主机设备和工作原理简介直接利用水泥窑窑头窑尾排放的中低温废气进行余热回收发电,无需消耗燃料,发电过程不产生任何污染,是一种经济效益可观、清洁环保、符合国家清洁节能产业政策的绿色发电技术,具有十分广阔的发展空间与前景。

工艺流程: 凝汽器热水井内的凝结水经凝结水泵泵入No.2闪蒸器出水集箱,与出水汇合,然后通过锅炉给水泵升压泵入AQC锅炉省煤器进行加热,经省煤器加热后的水(223℃)分三路分别送到AQC炉汽包,PH炉汽包和No.1闪蒸器内。

进入两炉汽包内的水在锅炉内循环受热,最终产生一定压力下的过热蒸汽作为主蒸汽送入汽轮机做功.进入No.1闪蒸器内的高温水通过闪蒸技术产生一定压力下的饱和蒸汽送入汽轮机第三级后做功,而№.1闪蒸器的出水作为№.2闪蒸器闪蒸饱和蒸汽的热源,№.2闪蒸器闪蒸出的饱和蒸汽送入汽轮机第五级后做功,做过功后的乏汽经过凝汽器冷凝后形成凝结水重新参与热力循环。

生产过程中消耗掉的水由纯水装置制取出的纯水经补给水泵打入热水井。

主机设备性能特点:一、余热锅炉: AQC炉和PH炉AQC锅炉的设计特点如下: 锅炉型式为立式,锅炉由省煤器、蒸发器、过热器、汽包及热力管道等构成。

锅炉前设置一预除尘器(沉降室),降低入炉粉尘。

废气流动方向为自上而下,换热管采用螺旋翅片管,以增大换热面积、减少粉尘磨损的作用。

锅炉内不易积灰,由烟气带走,故未设置除灰装置,工质循环方式为自然循环方式。

过热器作用:将饱和蒸汽变成过热蒸汽的加热设备,通过对蒸汽的再加热,提高其过热度(温度之差),提高其单位工质的做功能力。

蒸发器作用:通过与烟气的热交换,产生饱和蒸汽。

省煤器作用:设置这样一组受热面,对锅炉给水进行预热,提高给水温度,避免给水进入汽包,冷热温差过大,产生过大热应力对汽包安全形成威胁,同时也避免汽包水位波动过大,造成自动控制困难。

一方面最大限度地利用余热,降低排烟温度,另一方面,给水预热后形成高温高压水,作为闪蒸器产生饱和蒸汽的热源。

余热发电的工艺原理

余热发电是一种利用工业生产过程中产生的废热来发电的技术。

其原理是将废热通过余热锅炉进行回收利用,将其转化为蒸汽或热水,然后将蒸汽或热水送入汽轮发电机组中,通过发电机发电,最终将废热转化为电能。

具体来说,余热发电的工艺流程包括以下几个步骤:

1. 废热采集:废热通过余热回收系统进行采集,例如通过余热换热器、余热锅炉等设备将废热收集起来。

2. 热能转化:将废热转化为蒸汽或热水,通过余热锅炉进行热能转化。

3. 发电:将蒸汽或热水送入汽轮发电机组中,通过发电机发电,将热能转化为电能。

4. 供电:将发电的电能通过变压器升压后送入电网,供电给城市和工业用电等领域使用。

通过余热发电技术,可以有效地回收利用工业生产过程中的废热资源,提高能源利用效率,降低生产成本,同时也具有环保和节能的效果。

余热发电工艺流程简述

(1)烟气流程

出窑尾一级筒的废气约为330℃经SP炉换热后温度降至210℃左右,经窑尾高温风机送至原料磨烘干原料后,通过除尘器净化达标排放。

去自窑头篦冷机中部的废气约360℃经沉降室沉降将烟气的含尘量由50g/Nm3降至8~10g/Nm3后进入AQC炉,热交换后进入收尘器净化达标后与熟料冷却机尾部的废气会合后由引风机经烟囱排入大气。

(2)水、汽流程

原水经预处理后进入锅炉水处理车间,由反渗透及钠床装置进行处理,达标后的水作为发电系统的补充水补入发电系统的除氧器。

经化学除痒后的软化水由锅炉给水泵送至AQC炉的省煤器段,经过省煤器段加热后的约165℃的热水按一定比例分别进入AQC炉、SP 炉的蒸发段、过热段后,AQC炉产0.789MPa、330℃的过热蒸汽,SP 炉产0.789MPa、330℃的过热蒸汽,混合后进入汽轮机主进汽口,供汽轮机做工发电。

经汽轮机做功后的乏汽进入凝汽器冷凝成凝结水后,由凝结水泵送至化学除氧器除氧,再由锅炉给水泵将除氧后的冷凝水和补充水直接送至AQC炉,完成一个汽水循环。

(3)排灰流程

SP炉的排灰为窑灰,可回到水泥生产工艺流程中,设计时拟与窑尾除尘器收下的粉尘一起回到工艺系统。

工艺流程图:。

余热发电工艺流程简述

(1)烟气流程

出窑尾一级筒的废气约为330℃经SP炉换热后温度降至210℃左右,经窑尾高温风机送至原料磨烘干原料后,通过除尘器净化达标排放。

去自窑头篦冷机中部的废气约360℃经沉降室沉降将烟气的含尘量由50g/Nm3降至8~10g/Nm3后进入AQC炉,热交换后进入收尘器净化达标后与熟料冷却机尾部的废气会合后由引风机经烟囱排入大气。

(2)水、汽流程

原水经预处理后进入锅炉水处理车间,由反渗透及钠床装置进行处理,达标后的水作为发电系统的补充水补入发电系统的除氧器。

经化学除痒后的软化水由锅炉给水泵送至AQC炉的省煤器段,经过省煤器段加热后的约165℃的热水按一定比例分别进入AQC炉、SP 炉的蒸发段、过热段后,AQC炉产0.789MPa、330℃的过热蒸汽,SP 炉产0.789MPa、330℃的过热蒸汽,混合后进入汽轮机主进汽口,供汽轮机做工发电。

经汽轮机做功后的乏汽进入凝汽器冷凝成凝结水后,由凝结水泵送至化学除氧器除氧,再由锅炉给水泵将除氧后的冷凝水和补充水直接送至AQC炉,完成一个汽水循环。

(3)排灰流程

SP炉的排灰为窑灰,可回到水泥生产工艺流程中,设计时拟与窑尾除尘器收下的粉尘一起回到工艺系统。

工艺流程图:。