水平轴式机械絮凝池设计

- 格式:pdf

- 大小:129.69 KB

- 文档页数:2

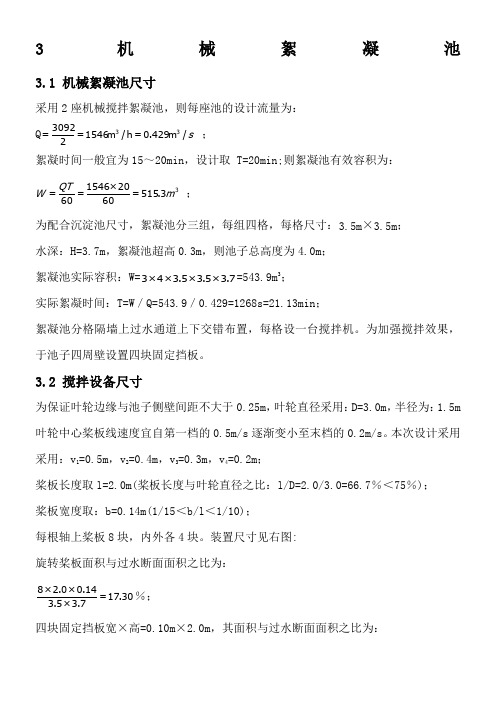

3机械絮凝池3.1 机械絮凝池尺寸采用2座机械搅拌絮凝池,则每座池的设计流量为: Q s /m 429.0=h /m 1546=23092=33 ; 絮凝时间一般宜为15~20min ,设计取 T=20min;则絮凝池有效容积为:33.515=6020×1546=60=m QTW; 为配合沉淀池尺寸,絮凝池分三组,每组四格,每格尺寸:3.5m ×3.5m ;水深:H=3.7m ,絮凝池超高0.3m ,则池子总高度为4.0m ;絮凝池实际容积:W=7.3×5.3×5.3×4×3=543.9m 3;实际絮凝时间:T=W /Q=543.9/0.429=1268s=21.13min ;絮凝池分格隔墙上过水通道上下交错布置,每格设一台搅拌机。

为加强搅拌效果,于池子四周壁设置四块固定挡板。

3.2 搅拌设备尺寸为保证叶轮边缘与池子侧壁间距不大于0.25m ,叶轮直径采用:D=3.0m ,半径为:1.5m 叶轮中心桨板线速度宜自第一档的0.5m/s 逐渐变小至末档的0.2m/s 。

本次设计采用采用:v 1=0.5m ,v 2=0.4m ,v 3=0.3m ,v 4=0.2m ;桨板长度取l=2.0m(桨板长度与叶轮直径之比:l/D=2.0/3.0=66.7%<75%); 桨板宽度取:b=0.14m(1/15<b/l <1/10);每根轴上桨板8块,内外各4块。

装置尺寸见右图:旋转桨板面积与过水断面面积之比为:30.17=7.3×5.314.0×0.2×8%; 四块固定挡板宽×高=0.10m ×2.0m ,其面积与过水断面面积之比为:18.6=7.3×5.310.0×0.2×4%; 桨板总面积占过水断面面积的百分比为: 图3—2 垂直轴搅拌设备%%<%%2524.17=6.36+17.81;叶轮桨板中心点旋转直径:D 0=[(1500-680)/2+680]×2=2180mm=2.18m ;叶轮旋转角速度分别为:桨板宽长比:b/l=0.14/2<1,查《给水排水设计手册.第三册》表7-27得:ψ=1.10,则:桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:第一个内侧桨板:第一格搅拌轴功率:第二、三、四格搅拌功率分别为:0.102kw ,0.043kw ,0.013kw 。

絮凝工程设计混凝工艺的工程设计一、加药间(一)概述加药间包括药剂贮备(药品库)、药剂配制(溶解和溶液配制)、药剂投配。

(二)药剂的配制1.搅拌方式(1)机械搅拌(2)压缩空气搅拌(3)水泵搅拌(4)水力搅拌2.溶液池容积3.溶解池容积W1=(0.2~0.3)W2 m3一般建于地下便于操作,池顶高出地面0.2m左右。

溶剂腐蚀性强时要注意防腐。

(三)药剂的投配投加设备包括计量设备、药剂提升设备、投药箱、必要的水封箱以及注入设备等。

根据不同投药方式或投药量控制系统,所用设备也有所不同。

1.计量设备药液投入原水中必须有计量或定量设备,并能随时调节。

(1)孔口计量:苗嘴、孔板等(中小水厂)(2)转子流量计、电磁流量计、计量泵(大中水厂)2.投加方式(重力投加和压力投加)(1)泵前投加:将药液靠重力投加在水泵吸水管或吸水井中的吸水喇叭口处。

(利用水泵叶轮混合)适用-取水泵站离水厂较近。

水封箱防止空气进入。

(2)高位溶液池重力投加:取水泵站距水厂较远,建高位溶液池,将药液投入水泵压水管或混合池人口处。

(3)水射器投加:利用水射器抽吸作用将药液吸入投加到压水管中。

效率低,应设计量设备。

(4)泵投加:计量泵投加或耐酸泵加转子流量计。

3.混凝投加量自动控制(1)数学模型法(2)现场模拟试验法(3)其它自动控制方法二、混合设施基本要求:药剂与水的混合须快速、均匀。

1.水泵混合:适合取水泵站距絮凝池距离小于150米。

2.管式混合:v≥1m/s△h≥0.3~0.4m L≥50d(1)静态混合器Static mixer(2)扩散混合器Diffuse mixer3.机械混合池Mechanical mixing chamber:在池内安装搅拌装置,以电动机驱动搅拌器使之混合。

时间T=1~2min。

三、絮凝设施Flocculating equipment要求:混合后,在此形成肉眼可见的大、密的絮凝体。

包括:水力搅拌式:G由水流本身势能提供,利用沿程水位差,液体沿程水头损失所做的功,使液体达到相应的速度梯度。

絮凝池及其搅拌机的设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN摘要完成絮凝过程的絮凝池(一般常称反应池),在净水处理中占有重要的地位。

天然水中的悬浮物质及肢体物质的粒径非常细小。

为去除这些物质通常借助于混凝的手段,也就是说在原水中加入适当的混凝剂,经过充分混和,使胶体稳定性被坏(脱稳)并与混凝剂水介后的聚合物相吸附,使颗粒具有絮凝性能。

而絮凝池的目的就是创造合适的水力条件使这种具有絮凝性能的颗粒在相互接触中聚集,以形成较大的絮凝体(絮粒)。

因此,絮凝池设计是否确当,关系到絮凝的效果,而絮凝的效果又直接影响后续处理的沉淀效果。

絮凝搅拌机是絮凝池机械搅拌的装置,它主要用于废水处理的搅拌过程。

本设计提到了絮凝池的设计,搅拌机的设计以及其工艺流程。

关键词:絮凝池混凝剂沉淀效果絮凝性能AbstractAccomplish flocculation process flocculation pool (call reaction in general often pool) , handle middle in clean water occupying important position. Natural water suspension matter and limb matter grain diameter are very to dislodge these matter being backed by the means drifting along curdling generally , that is ,add the appropriate coagulant , blend through sufficiently in raw water, let colloid stability be spoiled the polymer (coming off after steady) and being situated between with coagulant water looks at and appraises an adsorption , makes a pellet have the flocculation function. But, that flocculation pool purpose is to create appropriate waterpower condition makes this have flocculation function pellet assembling, to form bigger flocculation body (catkin granule) in contacting middle mutually. But therefore, flocculation pool designs thinking that indeed or not, effect being related to a flocculation, the flocculation effect has direct impact to follow-up treatment precipitayion effect. The flocculation mixer is flocculation pool mechanical rabble device , it is used for the waste water treatment mixing process mainly. Design the design having mentioned flocculation pool originally, the mixer design and whose process flow.Keywords: Flocculation pool Coagulant Precipitayion effect Flocculation function目录1 前言...................................................................................................... 错误!未定义书签。

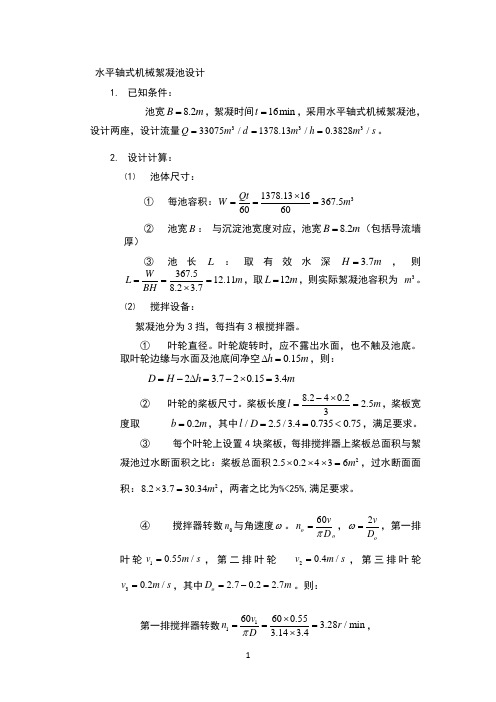

水平轴式机械絮凝池设计1. 已知条件:池宽8.2B m =,絮凝时间16min t =,采用水平轴式机械絮凝池,设计两座,设计流量33333075/1378.13/0.3828/Q m d m h m s ===。

2. 设计计算:⑴ 池体尺寸:① 每池容积:31378.1316367.56060Qt W m ⨯=== ② 池宽B : 与沉淀池宽度对应,池宽8.2B m =(包括导流墙厚)③ 池长L :取有效水深 3.7H m =,则367.512.118.2 3.7W L m BH ===⨯,取12L m =,则实际絮凝池容积为 3m 。

⑵ 搅拌设备:絮凝池分为3挡,每挡有3根搅拌器。

① 叶轮直径。

叶轮旋转时,应不露出水面,也不触及池底。

取叶轮边缘与水面及池底间净空0.15h m ∆=,则:2 3.720.15 3.4D H h m =-∆=-⨯=② 叶轮的桨板尺寸。

桨板长度8.240.2 2.53l m -⨯==,桨板宽度取 0.2b m =,其中/ 2.5/3.40.7350.75l D ==<,满足要求。

③ 每个叶轮上设置4块桨板,每排搅拌器上桨板总面积与絮凝池过水断面积之比:桨板总面积22.50.2436m ⨯⨯⨯=,过水断面面积:28.2 3.730.34m ⨯=,两者之比为%<25%,满足要求。

④ 搅拌器转数0n 与角速度ω。

60o ov n D π=,2o v D ω=,第一排叶轮10.55/v m s =,第二排叶轮 20.4/v m s =,第三排叶轮30.2/v m s =,其中 2.70.2 2.7o D m =-=。

则: 第一排搅拌器转数1160600.55 3.28/min 3.14 3.4v n r D π⨯===⨯,11220.550.367/2.7o v rad s D ω⨯===; 第二排搅拌器转数2260600.4 2.39/3.14 3.4v n m s D π⨯===⨯,20.267/rad s ω=;第三排搅拌器转数3360600.2 1.19/3.14 3.4v n m s D π⨯===⨯,30.133/rad s ω=。

前言制浆造纸是我国国民经济的重要产业之一,然而其对于环境造成的污染也日益突出,尤其是对于我国水环境的严重污染,已经成为工业污染防治的重点、热点以及难点。

制浆造纸废水主要有蒸煮废液、中段废水和造纸白水三个部分。

制浆与洗、选、漂过程中所排放的废水的总和、包括洗涤水和漂白水系统称为中段废水。

中段废水由于造纸的生产工艺、产品的品种不同而使得其污染负荷由很大的差异。

一般来说中段废水颜色呈深黄色,占造纸工业污染排放总量的8%~9%,中段水浓度高于生活污水,BOD和COD的比值在0.20到0.35之间,可生化性较差,有机物难以生物降解且处理难度大。

中段水中的有机物主要是木质素、纤维素、有机酸等,以可溶性COD为主。

目前,我国多采用混凝沉淀法和活性污泥法的联合处理工艺。

本次设计主要针对于造纸中段废水的混凝反应和沉淀工艺部分,以达到除去可悬浮固体颗粒的目的。

1.设计任务及原始资料1.1设计任务15000m3/天的造纸中段废水混凝反应、沉淀池的设计1.2 原始资料一造纸厂中段废水设计流量15000m3/天,SS=800mg/L,去除效率90%,沉淀时间2小时,最小沉速1.8m/h,采取混凝反应沉淀法处理SS,试设计混凝反应、沉淀池设备。

2.处理方案的确定2.1国内处理方案概况目前国内对中段废水处理较为成熟的方法有:物理化学法、生物化学法以及物化和生化相结合。

2.1.1物理化学法吸附法吸附法也是废水处理中常见的方法,瑞典的Skogholl硫酸盐浆厂采用一套酚醛型弱阴离子树脂对六段漂白的c段和E,段废水进行离子交换吸附处理,E段废水处理后色度降低90%,COD,降低80%,BODs降低50%,C段废水经处理后主要含无机氯化物及易生化分解的醇及碳水化物。

气浮法气浮法是使空气在一定压力的作用下溶解于水中,再经过减压释放形成极微小的气泡,使其与处理的中段废水混合,微小气泡黏附于废水中的纤维或细小填料上,而后一起上浮于水面并被去除,达到净化的目的。

絮凝池给水排水水厂日处理水量为36×104 m3。

其絮凝池原设计为水下横轴式机械搅拌反应池,由于长期运转,搅拌机严重锈蚀损坏,并且原设计搅拌机的配件不标准,维修时停水时间长,投资大,严重影响了净水效果和供水生产。

现在原设计基础上,将反应池改造为平流式网格状穿孔花墙反应池,取得了很好的效果。

实际运行表明,此反应池提高了供水水质和供水安全可靠性,节省了大量的人力、物力和财力。

1 主要技术措施1.1 絮凝工艺改造原设计中,单组絮凝池日处理水量为9×104 m3,原有4套机械搅拌机以穿孔墙相隔。

水流穿过花墙流速逐渐减慢,反应时间为15 min,速度梯度G=56 s-1,GT=5.04×104。

通过技术分析,现将搅拌机拆除,在原设搅拌机的空间共加筑11道穿孔墙,使每道墙形成网格状,两相邻墙孔口呈非对称性分布。

平流式网格状絮凝池平面及剖面示意图见图1、图2。

图1 平流式网格絮凝池平面示意图图2 平流式网格絮凝池剖面示意图在改造中,原来5道穿孔墙不变,孔口尺寸为250 mm × 200 mm,新增穿孔墙的孔口尺寸为100 mm×100 mm,孔眼小有利于水中“微涡旋”的形成,沿水流方向开孔面积逐渐增大,为颗粒絮凝创造了良好的水力条件。

每道花墙采用孔口上下非均匀布置增强了水的上下流动,以达到竖向混合的目的。

在每道墙底部还设有排泥口,定期冲刷时沉泥可沿底部孔口排出。

改造后絮凝池的反应时间为13.2 min,G=43.4 s-1,GT=3.44×104,完全符合设计规范要求。

1.2 实际运行情况改造后的絮凝池运行正常,处理能力大大增强,在反应池末端形成大而坚实的矾花,进入沉淀池5 m以内矾花即大量沉淀,沉淀区的沉淀效果优于改造前。

在1997年的高峰供水期间,受台风影响,原水浊度猛增到500~1 000 NTU,并且持续了4个多月,平流式网格絮凝池充分显示了它的运行优势。

机械搅拌絮凝池工艺设计机械搅拌絮凝池是一种广泛应用于污水处理工程中的固液分离设备。

它通过机械搅拌的方式,将悬浮物与絮凝剂充分混合并凝聚成较大的颗粒,从而加快悬浮物的沉降速度,提高污水的净化效果。

接下来,我将针对机械搅拌絮凝池的工艺设计进行详细介绍。

首先,机械搅拌絮凝池的设计要考虑到污水处理工程的具体情况,包括进水水质、处理量、处理工艺等。

根据进水水质的不同,可以选择不同种类和用量的絮凝剂。

根据处理量的大小,可以确定池体的尺寸和搅拌设备的型号。

根据处理工艺的要求,可以确定池体的结构和配件的选择。

其次,机械搅拌絮凝池的结构设计要合理。

通常,机械搅拌絮凝池由池体、搅拌装置、絮凝剂投加装置和出水装置组成。

池体可以采用圆形、长方形或其他形状,根据处理量的大小和场地条件来确定。

搅拌装置可以选择离心搅拌器、下旋搅拌器或叶片搅拌器,根据絮凝剂的种类和水质情况来选择。

絮凝剂投加装置可以是直接投加或间接投加,根据絮凝剂的类型和投加量来选择。

出水装置可以采用倾斜板或倾斜筐,根据沉降物的特性来选择。

再次,机械搅拌絮凝池的运行参数要进行适当的调整和控制。

在开始运行之前,需要进行试验来确定最佳的投加剂量和混合时间。

投加剂量过多或过少都会影响絮凝效果,混合时间过长或过短都会影响后续的沉降效果。

在运行过程中,要根据进水水质和处理结果来及时调整投加剂量和混合时间,以保证良好的絮凝效果和沉降效果。

最后,机械搅拌絮凝池的维护和管理要得到重视。

定期清理和检修搅拌装置,以保证其正常运行。

定期更换和补充絮凝剂,以保持其活性和效果。

定期清理和维护池体和出水装置,以保证其畅通和有效。

同时,要进行现场观察和监测,及时发现和处理问题,以确保机械搅拌絮凝池的正常运行和处理效果。

综上所述,机械搅拌絮凝池的工艺设计需要考虑污水处理工程的具体情况,合理选择池体结构和配件类型,调整和控制运行参数,重视维护和管理。

只有在各个方面都做好设计,才能确保机械搅拌絮凝池的正常运行和优良的处理效果。

目录一、设计说明书 (4)1工艺流程的选择 (4)1.1原水水质和《生活饮用水标准》(GB 5749-2006)的比较 (4)1.2工艺流程的设计 (4)1.3工艺流程的比较和选择 (5)2.构筑物形式的确定 (5)2.1混合 (5)2.1.1溶解池 (5)2.1.2药剂的选用 (5)2.1.3药剂的投加方式 (6)2.1.4加氯间 (6)2.1.5混合设备 (6)2.2絮凝 (6)2.3沉淀 (6)2.4臭氧—生物活性炭强化滤池 (8)2.5普通快滤池 (8)2.6消毒 (8)2.7最终确定的工艺流程构筑物 (8)3水厂平面布置说明 (9)3.1常规因素 (9)3.2特殊因素 (9)3.3主要构筑物尺寸 (9)4水厂高程布置说明 (9)二、设计计算书 (9)1设计水量 (9)1.1水厂取水量(考虑自用水量) (9)1.2构筑物水量 (9)1.3泵站水量 (9)吸水井 (9)2加药计算 (10)2.1设计参数 (10)2.2溶液池 (10)2.3溶解池 (10)2.4设备选用 (10)2.5药剂仓库 (11)3混合计算 (11)3.1设计参数 (11)3.2混合池 (11)3.3静态混合器 (11)3.3.1设计管径 (11)3.3.2混合单元数 (11)3.3.3混合时间 (11)3.3.4水头损失 (11)3.3.5校核GT值 (12)4水平轴式机械絮凝池 (12)4.1基本参数 (12)4.2平面尺寸 (12)4.2.1絮凝池有效容积 (12)4.2.2每池有效容积 (12)4.2.3池体尺寸 (12)4.3搅拌设备 (12)4.3.1叶轮直径 (12)4.3.2叶轮的桨板尺寸 (12)4.3.3叶轮转速 (13)4.3.4桨板功率 (13)4.3.5核算平均速度梯度G值及GT值 (13)5异向流斜管沉淀池 (14)5.1基本参数 (14)5.2沉淀区平面尺寸 (14)5.3沉淀池的总高度 (14)5.4沉淀池进口穿孔花墙排泥系统 (14)5.4.1沉淀池进水设计 (14)5.4.2沉淀池出水设计 (15)5.4.3排泥系统 (15)5.5沉淀池核算 (16)6臭氧—生物活性炭强化滤池 (17)6.1臭氧接触池 (17)6.1.1设计参数 (17)6.1.2设计计算 (17)6.2活性炭滤池 (17)6.2.1设计参数 (17)6.2.2设计计算 (17)7普通快滤池 (17)7.1滤池设计参数的确定 (17)7.2滤池池寸 (18)7.3滤池高度 (18)7.4设计计算 (18)7.4.1冲洗强度 (18)7.4.2单池冲洗流量 (19)7.4.3冲洗排水槽 (19)(1)断面尺寸 (19)7.4.4集水渠 (19)7.4.5配水系统 (19)7.4.6冲洗水箱 (20)8清水池 (22)8.1平面尺寸 (22)8.2管道系统 (22)8.3清水池的布置 (23)8.3.1导流墙 (23)8.3.2检修孔 (23)8.3.3通气管 (23)9消毒 (23)9.1加药量的确定 (23)10加氯间的布置 (23)11二级泵站水泵选择 (23)12水厂高程设计计算 (23)三、图纸 (24)四、参考文献 (24)一、设计说明书1工艺流程的选择1.1原水水质和《生活饮用水标准》(GB 5749-2006)的比较原水水质初表1中的7项外基本符合供水水质标准,根据2007年实行的《生活饮用水标准》(GB 5749-2006),通过两者的比较进行工艺流程的设计。

絮凝池设计计算方案絮凝池是水处理工艺中的重要组成部分,其设计计算方案对于提高水处理效果、降低能耗和减少维护成本具有重要意义。

本文将介绍絮凝池的设计计算方案,包括絮凝池的构造、设计参数、絮凝动力学模型以及实际工程中的应用案例。

一、絮凝池构造絮凝池通常采用平推流式或竖流式构造,其中平推流式构造更为常见。

絮凝池由入口段、反应段和出口段组成。

入口段的作用是降低水流速度,使水流能够充分混合;反应段是絮凝池的核心部分,用于完成絮凝过程;出口段则需对絮凝效果进行检测,确保出水质量符合要求。

二、设计参数1.水力停留时间:水力停留时间是絮凝池设计的重要参数之一,它决定了水流在絮凝池中的停留时间。

停留时间过短会影响絮凝效果,过长则会导致能耗增加。

通常根据实际工程经验确定水力停留时间。

2.池体尺寸:池体尺寸主要由水力停留时间和流量决定。

反应段的长度通常在10~20倍水力半径范围内,水力半径可通过经验公式计算得到。

3.流量:流量是絮凝池设计的基本参数之一。

根据原水水质和处理要求,确定合适的流量。

4.混合强度:混合强度决定了原水在进入絮凝池后的初始混合效果。

混合强度过高会导致能耗增加,过低则会影响后续絮凝效果。

三、絮凝动力学模型絮凝动力学模型是预测絮凝过程的重要工具。

该模型基于微粒生长动力学理论和实验研究,可对絮凝过程进行定量描述。

常用的絮凝动力学模型包括:1.微粒生长动力学模型:该模型认为絮凝过程是由微粒生长引起的,微粒生长速率与微粒的碰撞频率成正比。

2.碰撞效率模型:该模型认为絮凝效率取决于微粒的碰撞效率。

碰撞效率与微粒尺寸、流速和混合强度等因素有关。

3.动力学方程:动力学方程描述了絮凝过程中微粒浓度的变化规律。

常用的动力学方程包括Richardson-Zaki方程、Laplace方程等。

四、实际工程中的应用案例1.某城市污水处理厂采用平推流式絮凝池,设计流量为1000m³/h,水力停留时间为15min。

入口段设有均匀布水装置,使水流能够充分混合。

水平轴式机械絮凝池设计

1. 已知条件:

池宽,絮凝时间,采用水平轴式机械絮凝池,设计两座,设计流量。

2. 设计计算:

1 池体尺寸:

1 每池容积:

2 池宽:与沉淀池宽度对应,池宽(包括导流墙厚0.2m)

3 池长:取有效水深,则,取,则实际絮凝池容积为364.08 。

2 搅拌设备:

絮凝池分为3挡,每挡有3根搅拌器。

1 叶轮直径。

叶轮旋转时,应不露出水面,也不触及池底。

取

叶轮边缘与水面及池底间净空,则:

2 叶轮的桨板尺寸。

桨板长度,桨板宽度取,其中,满足要

求。

3 每个叶轮上设置4块桨板,每排搅拌器上桨板总面积与絮凝

池过水断面积之比:桨板总面积,过水断面面积:,两者之

比为19.78%<25%,满足要求。

4 搅拌器转数与角速度。

,,第一排叶轮,第二排叶轮,第

三排叶轮,其中。

则:

第一排搅拌器转数,

;

第二排搅拌器转数,;

第三排搅拌器转数,。

5 每个叶轮旋转时克服水的阻力所消耗的功率

,桨板数,值根据桨板宽度与其长度之比确定,系数,

,

各排轴上每个叶轮的功率分别为:

第一排:,每排所消耗的功率为:

第二排:,每排所耗

每排所

3 值与值的校核:,其中是单位体积液体所消耗的功率(),

20℃时,。

则:,

,

满足要求。

平均值:,则:

,满足之间的要求。

4 转动每个叶轮所需电动机功率与每排搅拌轴所需电动机功率

,其中是搅拌器机械总效率,采用0.75;

是传动效率,为之间,采用0.8。