水平轴式机械絮凝池设计培训讲学

- 格式:docx

- 大小:66.74 KB

- 文档页数:6

混合和絮凝池设计1.机械搅拌混合池的设计设计基本要求浆板式搅拌器的设计参数搅拌所需功率例1-1 机械搅拌混合池计算2.机械搅拌絮凝池设计设计基本要求设计规定设计计算搅拌器转速计算搅拌器功率计算例 2-1 水平轴式浆板搅拌絮凝池计算例 2-2 垂直轴式浆板搅拌絮凝池计算混合和絮凝池设计存在于水和废水中的胶体物质一般都具有负的表面电荷,胶体的尺寸约在0.01~1.0μm,颗粒间的吸引力大大小于同性电荷的相斥力,在稳定的条件下,由于布朗运动使颗粒处于悬浮状态,为了除去水中的胶体颗粒,在水处理工艺中通常使用投加化学药剂---混凝剂,使胶体颗粒脱稳并形成絮体,这一过程称之为“混凝”;为促使“混凝”过程产生的细而密的絮体颗粒间的接触碰撞凝聚成较大的絮体颗粒,这一过程称之为“絮凝”。

只有当胶体颗粒获得完善的絮凝过程产生稠密的大颗粒絮体之后,才能在后序的沉淀池中藉重力被有效地除去。

絮凝作用有两种形式:⑴微絮凝和⑵大絮凝。

两种絮凝的基本区别在于涉及的粒子尺寸。

微絮凝的粒子范围为0.001~1.0μm,其颗粒的絮凝是基于布朗运动或随机热运动而完成的;大絮凝系指大于1-2μm粒子的絮凝,则是通过诱发的速度梯度和粒子沉降速度差来完成。

为了强化絮凝过程,可投加絮凝剂,絮凝剂可为天然的或有机合成的聚合物。

由于“混凝”和“絮凝”两个过程所要求的水力条件是不相同的,在设计中常被置于混合池和絮凝池两个不同的单元内去完成。

1.机械搅拌混合池的设计设计基本要求对混合池设计的基本要求是使投加的化学混凝剂与水体达到快速而均匀的混合,要在水流造成剧烈紊动的条件下投入混凝剂,一般混合时时间5~30秒,不大于2分钟。

但对于高分子絮凝剂而言,只要达到均匀混合即可,并不苛求快速。

混合池的设计以控制池内水流的平均速度梯度G值为依据,G值一般控制在500~1000秒-1范围,过度的(G值超过1000S-1)和长时间的搅拌,会给后序的絮凝过程带来负面的影响。

絮凝沉淀间培训资料

一、净水厂(二期)工艺流程:

聚合氯化铝(PAC)

原水-----格栅除污-------孔板式静水混合器---------小孔眼网格絮凝池--------小间距斜板沉淀池------v型滤池--------清水池(填空)

二、絮凝沉淀工艺单元。

原水经过投药,混合与反应过程,水中悬浮物变成较大的絮凝体,在沉淀池中由于絮凝体自身重力作用,从水中分离,以完成澄清。

(简答)

1、孔板式静水混合器

位置:絮凝池进水管道上;(填空)

作用:絮凝剂投加点,药剂与原水混合(混合时间3~5s);

特点:时间短、速度快、效果好。

2、小孔眼网格絮凝池

工作原理:在原水流动的方向上布置多层小孔眼网格,水流在通过小孔眼网格后遭成高比例的微涡旋,大幅的提高了颗粒碰撞几率,同时由于过往水流的惯性作用,使得通过网格之后的矾花变得更加密实且易沉淀。

3、小间距斜板沉淀池

工作原理:斜板与水平面呈60°夹角放置于沉淀池中,水流沿斜板做上升流动,分离出的矾花在重力作用下沿着斜板向下滑至池底,集中排出,清水再池顶用集水槽收集。

斜板沉淀池的特点:沉淀效率高、沉淀时间短、池子容积小、占地面积小。

1、净水厂工艺流程:原水经过、、

、、进入清水池后供给园区用户。

2、孔板式静水混合器一般安装在。

3、小间距斜板安装角度是()

A. 45°

B. 50°

C. 60°

D. 70°

4、絮凝沉淀池排泥时间根据()确定。

A.运行时间

B. 进水流量

C. 原水水质浊度

D. 排泥间隔时间

5、简述净水厂水处理絮凝沉淀工艺原理。

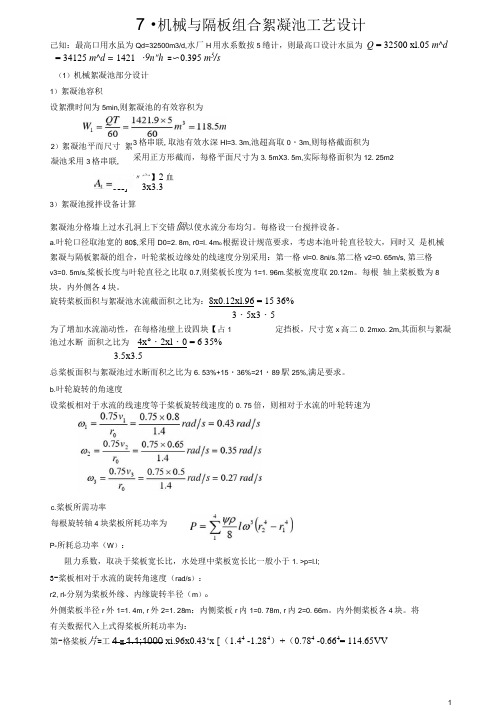

7 •机械与隔板组合絮凝池工艺设计己知:最高口用水虽为Qd=32500m3/d,水厂H 用水系数按5绻计,则最高口设计水虽为 Q = 32500 xl.05 m^d= 34125 m^d = 1421 ・9n"h =〜0.395 m 5/s(1)机械絮凝池部分设计 1)絮凝池容积设絮濮时间为5min,则絮凝池的有效容积为3格串联,取池有效水深Hl=3. 3m,池超高取0・3m,则每格截面积为采用正方形截而,每格平面尺寸为3. 5mX3. 5m,实际每格面积为12. 25m2°3)絮凝池搅拌设备计算絮凝池分格墙上过水孔洞上下交错個以使水流分布均匀。

毎格设一台搅拌设备。

a.叶轮口径取池宽的80$,釆用D0=2. 8m, r0=l. 4m o 根据设计规范要求,考虑本池叶轮直径较大,同时又 是机械絮凝与隔板絮凝的组合,叶轮桨板边缘处的线速度分别采用:第一格vl=0. 8ni/s.第二格v2=0. 65m/s, 第三格v3=0. 5m/s,桨板长度与叶轮直径之比取0.7,则桨板长度为1=1. 96m.桨板宽度取20.12m 。

每根 轴上桨板数为8块,内外侧各4块。

旋转桨板面积与絮凝池水流截面积之比为:8x0.12xl.96 = 15 36%为了增加水流湍动性,在每格池壁上设四块【占1定挡板,尺寸宽x 高二0. 2mxo. 2m,其面积与絮凝池过水断 面积之比为 4x°・2xl ・0 = 6 35%总桨板面积与絮凝池过水断而积之比为6. 53%+15・36%=21・89駅25%,满足要求。

b.叶轮旋转的角速度设桨板相对于水流的线速度等于桨板旋转线速度的0. 75倍,则相对于水流的叶轮转速为P-所耗总功率(W ):阻力系数,取决于桨板宽长比,水处理中桨板宽长比一般小于1. >p=l.l; 3-桨板相对于水流的旋转角速度(rad/s ):r2, rl-分别为桨板外缘、内缘旋转半径(m )o外侧桨板半径r 外1=1. 4m, r 外2=1. 28m :内侧桨板r 内1=0. 78m, r 内2=0. 66m 。

![絮凝沉淀+反硝化滤池工艺培训[可修改版ppt]](https://img.taocdn.com/s1/m/1f33e69c2e3f5727a5e962d3.png)

X X 工业大学毕业设计说明书作者: XXX 学号:XXXXXX 学院: XX工业大学系(专业):给水排水工程专业题目:北方某城市给水厂工程设计指导者: XX 讲师评阅者:2016 年 12 月 18 日XX工业大学2016届本科毕业设计说明书毕业设计(论文)中文摘要毕业设计(论文)外文摘要目次1. 绪论 (1)1.1 前言 (1)1.2 工程概况 (1)2. 方案比较 (2)2.1 原水资料 (2)2.2 构筑物比较 (2)2.2.1 混凝和沉淀 (2)2.2.2 澄清池 (4)2.2.3 过滤池 (5)2.2.4 消毒 (5)3. 给水工艺的选择 (6)4. 工艺设计的相关计算 (8)4.1 一级泵站 (8)4.1.1 扬程计算 (8)4.1.2 选泵 (9)4.1.3 机组基础尺寸的确定 (9)4.1.4 压水管的设计 (9)4.1.5 泵机组及管路布置 (10)4.1.6 吸水管路和压水管路的水头损失计算 (10)4.1.7 泵房筒体高度的确定 (11)4.1.8 附属设备的选择 (12)4.1.9 泵房建筑高度的确定 (12)4.1.10 泵房平面尺寸的确定 (13)4.2 平流式沉砂池 (13)4.3 混凝剂投配设备的设计 (14)4.3.1 溶液池 (14)4.3.2 溶解池 (15)4.3.3 投药管 (15)4.3.4 混合设备的设计 (15)(1)设计流量 (16)(2)设计流速 (16)(3)混合单元数 (16)(4)混合时间 (16)(5)水头损失 (16)(6)校核GT值 (16)4.4 机械絮凝池 (16)4.5 斜管沉淀池 (19)4.5.1 设计水量 (19)4.5.2 沉淀池面积 (19)4.5.3 池体高度 (20)4.5.4 复核管内雷诺数及沉淀时间 (20)4.5.5 配水槽 (21)4.5.6 集水系统 (21)4.5.7 排泥 (22)4.6 V型滤池 (22)4.6.1 设计参数 (22)4.6.2 池体尺寸 (23)4.6.3 反冲洗管渠系统 (24)4.6.4 滤池管渠的布置 (26)4.6.5 冲洗水的供给(反冲洗水选用水泵供水) (29)4.7 普通滤池型活性炭滤池 (33)4.7.1 设计参数 (33)4.7.2 滤池面积及尺寸 (33)4.7.3 滤池高度 (34)4.7.4 大阻力配水系统 (34)4.7.5 冲洗排水槽 (35)4.7.6 管渠计算 (35)4.7.7冲洗水箱 (37)4.8 加氯间 (37)4.9 清水池 (38)4.10 送水泵站 (39)4.10.1 选泵 (39)4.10.2 水泵吸水管水头损失 (40)4.10.3 水泵压水管水头损失 (41)4.10.4 泵房高度 (41)4.10.5 水泵房内设备 (42)4.10.6 选择真空泵 (42)4.10.7 排水泵 (42)4.10.8 吸水井 (42)4.11 污泥处理 (42)4.11.1 回流调节池及回流泵房 (43)4.11.2 污泥调节池 (43)4.11.3 污泥浓缩 (44)5 给水处理的总体布置 (46)5.1 水厂平面布置 (46)5.1.1 水厂的基本组成包括两部分: (46)5.1.2 水厂平面布置的要求: (46)5.1.3 水厂绿化布置: (47)5.1.4 水厂平面布置: (47)5.2 水厂高程布置 (48)5.2.1 各构筑物之间损失的计算 (48)结论 (50)参考文献 (51)致谢 (52)1. 绪论1.1 前言水是人类赖以生存和发展的物质基础,饮水安全则是影响人体健康和国计民生的重大问题。

2.折板絮凝池折板絮凝池是在隔板絮凝池基础上发展起来的,目前已得广泛应用。

折板絮凝常采用竖流式。

它是将隔板絮凝池的平板改成具有一定角度的折板。

析板的安装可以是波峰对波谷——“同波折板”,也可波峰相对——“异波折板”,按水流通过折板间隙数,又分为“单通道”和“多通道”。

多通道指,将絮凝池分成若干格子,每格内安装若干块折板,水流沿格子依次上、下流动,在每一格内,水流平行通过若干个折板组成的并联通道。

举例:保定市地表水厂絮凝沉淀池。

如隔板池一样,折板间距应根据水流v由大→小而变,折板间流速也分段设计,分段设计,分段数不宜少于3段,各段流速:第一段v = 0.25~0.35 m/s第二段v = 0.15~0.25 m/s第三段v = 0.10~0.15 m/s折板夹角采用90°~120°,波高一般采用0.25~0.4m。

优点:1)虽然仍属隔板絮凝池,但由于折板改变了水流方向,在折板间,可视为CSTR型反应器,从总体上可看作PF型反应器(推流型),使絮凝效果提高了。

2)缩短了絮凝时间,最短只需6 min,但太短,效果不理想,建议10~15 min为宜。

3)时间短,减小了池容积,节省了投资。

(折板间距小,安装、维修困难,折板费用高,故适用中、小水厂)3.机械絮凝池根据搅拌轴安装位置,分为水平轴和垂直轴式,水平轴的方向有与水流方向平行的,也有垂直的。

单个机械池接近于CSTR型反应器,故宜分格串联。

分格较多,越接近PF型反应器,效果较好,但不能太多。

每池设3~4格以上搅拌机,用隔墙(或称导流墙)分隔数格,以避免水流短路。

搅拌强度随絮凝体长大而逐格减小。

措施:① 调节搅拌机速度逐格递减;② 浆板数或浆板面积递减。

通常采用①方式。

优点:① 可适应水量变化;② 水头损失小;③ 易调节,如配以无级变速机械装置可使反应达到最佳状态。

缺点:① 需机械装置,加工困难。

② 维修量大,故国内采用尚少。

(1)设计要点:1)池数一般不少于两组。

机械搅拌絮凝池工艺设计由于处理水量为2500m 3/d ,自用水量为处理水量的5%-10%,共2625m 3/d ,用水量较小,故采用垂直轴式等径叶轮机械搅拌絮凝池。

设计参数设计流量Q=109.38m 3/h ,池数n=2座,单池设计流量Q ’=54.68m3/s ,絮凝时间t=15min ,搅拌器的排数Z=3排。

1、絮凝池尺寸设计计算絮凝池的有效容积W=Q't=54.68×1/4=13.67m 3为了配合沉淀池尺寸,絮凝池分成3格,每格尺寸1.8×1.8m ,则絮凝池池深: 1.4m 1.81.8367.13=⨯⨯==A W H 絮凝池超高取0.3m ,总高度为1.7m 。

絮凝池分格隔墙上过水孔道上下交错布置,每格设一台搅拌设备,为加强搅拌效果,于池子周壁设四块固定挡板。

2、搅拌设备(1)叶轮直径取池宽的80%,采用D=1.5m 。

叶轮桨板中心点线速度采用:V 1=0.5m/s ,V 2=0.35m/s ,V 3=0.2m/s 。

桨板长度取1.1m (桨板长度与叶轮直径之比l/D=1.1/1.5=0.73)桨板宽度取b=0.1m每根轴上桨板数4块。

旋转桨板面积与絮凝池过水断面积之比为46%.174.18.11.11.04=⨯⨯⨯ 四块固定挡板宽×高为0.08×0.5m 。

其面积与与絮凝池过水断面积之比为%35.61.41.85.008.04=⨯⨯⨯ 桨板总面积占过水断面积为81%.2335%.646%.17=+,小于25%的要求。

(2)叶轮桨板中心点旋转直径D 0为()[]9m .0900m m 23002300-6000==÷+÷=D叶轮转速分别为sr a d r D s r a d r D s D /425.0min /25.49.014.32.06060v n /743.0min /43.79.014.335.06060v n 061rad/.1min 61r/.109.014.35.06060v n 303320221011==⨯⨯====⨯⨯====⨯⨯==ωπωπωπ桨板宽长比b/l=0.1/1.1<1,查表得10.1=ψ5681.92100010.12g k =⨯⨯==ψρ桨板旋转时克服水的阻力所耗功率:第一格外侧桨板:048kw .05.0-6.04081.0611.1564r -r 408ykl 44341423'01=⨯⨯⨯==)()(ωN 第一格内侧桨板:0.013k w )0.3-(0.4408061.11.1564443''01=⨯⨯⨯=N 第一格搅拌轴功率:kw N N N 061.0013.0048.0''01'0101=+=+= 以同样的方法,可求得第二、三格的搅拌轴功率分别为0.021kw 、0.003kw(3)(4)设三台搅拌机合用一台电动机,则絮凝池所消耗的功率为kw N 085.0003.0021.0061.00=++=∑电动机功率(取η1=0.75,η2=0.7):160kw .07.075.0085.0=⨯=N 3、速度梯度G 及GT 值(按水温20°C 计,μ=102×10-6 kg ·s/m 2)第一格:161011116.4s 105.4102061.0102102-=⨯⨯⨯==W N G μ第二格:1-623s .68105.4102021.0102=⨯⨯⨯=G第三格:1-638s .25105.4102003.0102=⨯⨯⨯=G絮凝池平均速度梯度:1-608s .78107.13102085.0102102=⨯⨯⨯==W N G μ 经核算,G 值和GT 值均较合适。

前言制浆造纸是我国国民经济的重要产业之一,然而其对于环境造成的污染也日益突出,尤其是对于我国水环境的严重污染,已经成为工业污染防治的重点、热点以及难点。

制浆造纸废水主要有蒸煮废液、中段废水和造纸白水三个部分。

制浆与洗、选、漂过程中所排放的废水的总和、包括洗涤水和漂白水系统称为中段废水。

中段废水由于造纸的生产工艺、产品的品种不同而使得其污染负荷由很大的差异。

一般来说中段废水颜色呈深黄色,占造纸工业污染排放总量的8%~9%,中段水浓度高于生活污水,BOD和COD的比值在0.20到0.35之间,可生化性较差,有机物难以生物降解且处理难度大。

中段水中的有机物主要是木质素、纤维素、有机酸等,以可溶性COD为主。

目前,我国多采用混凝沉淀法和活性污泥法的联合处理工艺。

本次设计主要针对于造纸中段废水的混凝反应和沉淀工艺部分,以达到除去可悬浮固体颗粒的目的。

1.设计任务及原始资料1.1设计任务15000m3/天的造纸中段废水混凝反应、沉淀池的设计1.2 原始资料一造纸厂中段废水设计流量15000m3/天,SS=800mg/L,去除效率90%,沉淀时间2小时,最小沉速1.8m/h,采取混凝反应沉淀法处理SS,试设计混凝反应、沉淀池设备。

2.处理方案的确定2.1国内处理方案概况目前国内对中段废水处理较为成熟的方法有:物理化学法、生物化学法以及物化和生化相结合。

2.1.1物理化学法吸附法吸附法也是废水处理中常见的方法,瑞典的Skogholl硫酸盐浆厂采用一套酚醛型弱阴离子树脂对六段漂白的c段和E,段废水进行离子交换吸附处理,E段废水处理后色度降低90%,COD,降低80%,BODs降低50%,C段废水经处理后主要含无机氯化物及易生化分解的醇及碳水化物。

气浮法气浮法是使空气在一定压力的作用下溶解于水中,再经过减压释放形成极微小的气泡,使其与处理的中段废水混合,微小气泡黏附于废水中的纤维或细小填料上,而后一起上浮于水面并被去除,达到净化的目的。

机械搅拌絮凝池工艺设计机械搅拌絮凝池是一种广泛应用于污水处理工程中的固液分离设备。

它通过机械搅拌的方式,将悬浮物与絮凝剂充分混合并凝聚成较大的颗粒,从而加快悬浮物的沉降速度,提高污水的净化效果。

接下来,我将针对机械搅拌絮凝池的工艺设计进行详细介绍。

首先,机械搅拌絮凝池的设计要考虑到污水处理工程的具体情况,包括进水水质、处理量、处理工艺等。

根据进水水质的不同,可以选择不同种类和用量的絮凝剂。

根据处理量的大小,可以确定池体的尺寸和搅拌设备的型号。

根据处理工艺的要求,可以确定池体的结构和配件的选择。

其次,机械搅拌絮凝池的结构设计要合理。

通常,机械搅拌絮凝池由池体、搅拌装置、絮凝剂投加装置和出水装置组成。

池体可以采用圆形、长方形或其他形状,根据处理量的大小和场地条件来确定。

搅拌装置可以选择离心搅拌器、下旋搅拌器或叶片搅拌器,根据絮凝剂的种类和水质情况来选择。

絮凝剂投加装置可以是直接投加或间接投加,根据絮凝剂的类型和投加量来选择。

出水装置可以采用倾斜板或倾斜筐,根据沉降物的特性来选择。

再次,机械搅拌絮凝池的运行参数要进行适当的调整和控制。

在开始运行之前,需要进行试验来确定最佳的投加剂量和混合时间。

投加剂量过多或过少都会影响絮凝效果,混合时间过长或过短都会影响后续的沉降效果。

在运行过程中,要根据进水水质和处理结果来及时调整投加剂量和混合时间,以保证良好的絮凝效果和沉降效果。

最后,机械搅拌絮凝池的维护和管理要得到重视。

定期清理和检修搅拌装置,以保证其正常运行。

定期更换和补充絮凝剂,以保持其活性和效果。

定期清理和维护池体和出水装置,以保证其畅通和有效。

同时,要进行现场观察和监测,及时发现和处理问题,以确保机械搅拌絮凝池的正常运行和处理效果。

综上所述,机械搅拌絮凝池的工艺设计需要考虑污水处理工程的具体情况,合理选择池体结构和配件类型,调整和控制运行参数,重视维护和管理。

只有在各个方面都做好设计,才能确保机械搅拌絮凝池的正常运行和优良的处理效果。

目录一、设计说明书 (4)1工艺流程的选择 (4)1.1原水水质和《生活饮用水标准》(GB 5749-2006)的比较 (4)1.2工艺流程的设计 (4)1.3工艺流程的比较和选择 (5)2.构筑物形式的确定 (5)2.1混合 (5)2.1.1溶解池 (5)2.1.2药剂的选用 (5)2.1.3药剂的投加方式 (6)2.1.4加氯间 (6)2.1.5混合设备 (6)2.2絮凝 (6)2.3沉淀 (6)2.4臭氧—生物活性炭强化滤池 (8)2.5普通快滤池 (8)2.6消毒 (8)2.7最终确定的工艺流程构筑物 (8)3水厂平面布置说明 (9)3.1常规因素 (9)3.2特殊因素 (9)3.3主要构筑物尺寸 (9)4水厂高程布置说明 (9)二、设计计算书 (9)1设计水量 (9)1.1水厂取水量(考虑自用水量) (9)1.2构筑物水量 (9)1.3泵站水量 (9)吸水井 (9)2加药计算 (10)2.1设计参数 (10)2.2溶液池 (10)2.3溶解池 (10)2.4设备选用 (10)2.5药剂仓库 (11)3混合计算 (11)3.1设计参数 (11)3.2混合池 (11)3.3静态混合器 (11)3.3.1设计管径 (11)3.3.2混合单元数 (11)3.3.3混合时间 (11)3.3.4水头损失 (11)3.3.5校核GT值 (12)4水平轴式机械絮凝池 (12)4.1基本参数 (12)4.2平面尺寸 (12)4.2.1絮凝池有效容积 (12)4.2.2每池有效容积 (12)4.2.3池体尺寸 (12)4.3搅拌设备 (12)4.3.1叶轮直径 (12)4.3.2叶轮的桨板尺寸 (12)4.3.3叶轮转速 (13)4.3.4桨板功率 (13)4.3.5核算平均速度梯度G值及GT值 (13)5异向流斜管沉淀池 (14)5.1基本参数 (14)5.2沉淀区平面尺寸 (14)5.3沉淀池的总高度 (14)5.4沉淀池进口穿孔花墙排泥系统 (14)5.4.1沉淀池进水设计 (14)5.4.2沉淀池出水设计 (15)5.4.3排泥系统 (15)5.5沉淀池核算 (16)6臭氧—生物活性炭强化滤池 (17)6.1臭氧接触池 (17)6.1.1设计参数 (17)6.1.2设计计算 (17)6.2活性炭滤池 (17)6.2.1设计参数 (17)6.2.2设计计算 (17)7普通快滤池 (17)7.1滤池设计参数的确定 (17)7.2滤池池寸 (18)7.3滤池高度 (18)7.4设计计算 (18)7.4.1冲洗强度 (18)7.4.2单池冲洗流量 (19)7.4.3冲洗排水槽 (19)(1)断面尺寸 (19)7.4.4集水渠 (19)7.4.5配水系统 (19)7.4.6冲洗水箱 (20)8清水池 (22)8.1平面尺寸 (22)8.2管道系统 (22)8.3清水池的布置 (23)8.3.1导流墙 (23)8.3.2检修孔 (23)8.3.3通气管 (23)9消毒 (23)9.1加药量的确定 (23)10加氯间的布置 (23)11二级泵站水泵选择 (23)12水厂高程设计计算 (23)三、图纸 (24)四、参考文献 (24)一、设计说明书1工艺流程的选择1.1原水水质和《生活饮用水标准》(GB 5749-2006)的比较原水水质初表1中的7项外基本符合供水水质标准,根据2007年实行的《生活饮用水标准》(GB 5749-2006),通过两者的比较进行工艺流程的设计。

水平轴式机械絮凝池

设计

水平轴式机械絮凝池设计 1. 已知条件:

池宽B 8.2m ,絮凝时间t 16min ,采用水平轴式机械絮凝池,设计两 座,设计流量 Q 33075m 3 / d 1378.13m 3/h 0.3828m 3 /s 。

2. 设计计算:

⑴池体尺寸:

① 每池容积:W 色 1378.13 16

367.5m 3

60 60

② 池宽B : 与沉淀池宽度对应,池宽B

0.2m)

③ 池长L :取有效水深H 3.7m ,则L —

BH

L 12m ,则实际絮凝池容积为364.08 m 3。

⑵搅拌设备:

絮凝池分为3挡,每挡有3根搅拌器。

① 叶轮直径。

叶轮旋转时,应不露出水面,也不触及池底。

取叶轮边

缘与水面及池底间净空 h 0.15m ,贝U :

D H 2 h 3.7 2 0.15 3.4m

② 叶轮的桨板尺寸。

桨板长度丨 愛 丄空 2.5m ,桨板宽度取

3

b 0.2m ,其中 1/D 2.5/3.4 0.735 0.75,满足要求。

③ 每个叶轮上设置4块桨板,每排搅拌器上桨板总面积与絮凝池过水

断面积之比:桨板总面积 2.5 0.2 4 3 6m 2

,过水断面面积:

8.2 3.7 30.34m 2,两者之比为19.78%<25%满足要求。

④ 搅拌器转数n 与角速度。

n 。

如, 別,第一排叶轮

D o D o

V 1 0.55m/s ,第二排叶轮 V 2 0.4m/s ,第三排叶轮 也 0.2m/s ,

其中 D o 2.7 0.2 2.7m 。

贝U:

8.2m (包括导流墙厚

367.5 12.11m ,取

8.2 3.7

第一排搅拌器转数m晋詐3-28r/min,

2v1 2 0.55

0.367 rad / s ;

1

D o 2.7

第二排搅拌器转数n260v260 0.4 2.39m/ s ,

D 3.14 3.4

2 0.267 rad / s ;

第三排搅拌器转数n3 60v360 0.2 1.19m/ s ,

D 3.14 3.4

3

0.133rad / s。

⑤每个叶轮旋转时克服水的阻力所消耗的功率N。

儿㈣卷,桨板数y 4

'值根据桨板宽度与其

长度之比确定,b/l 0.2/2.5 0.08 1, 1.1系数

k ——

2g 1.1 1000 1 f 仆

56.12,r2D o 1.6m,2 9.5 2

r1 r2 b 1.6 0.2 1.4m 各排轴上每个叶轮的功率分别为:

第一排:

3

4 56.12 2.

5 0.367 4 4、

N1(1.6 1.4 ) 0.183kw,每排所消408

耗的功率为: 3N1 3 0.183 0.552kw

第二排:N2 4 56.12 2.5 0.2673 4 4

(1.6 1.4 ) 0.07kw,每排所耗

408

功率为:3N2 3 0.07 0.21kw

第三排:

3

4 56.12 2.

5 0.133 . 4.

N3(1.6 1.4 ) 0.0088kw,每排所

08

⑶ G值与GT值的校核:G NV,其中N是单位体积液体所消耗的

3

功率(w),20E 时,1.0 10 3P a s。

67.44s 1,

GT 46.59 16 60 44726.4,满足104“105

之间的要求。

⑷转动每个叶轮所需电动机功率P与每排搅拌轴所需电动机功率P

P —,其中1是搅拌器机械总效率,采用0.75;

1 2

2是传动效率,为0.6&0.95之间,采用0.8

p _1 0.1830.305kw,p' 3R 0.915kw

1 20.75 0.8

耗功率为:3N3 3 0.0088 0.0265kw 。

则:G i

0.552 103 3

10 3 364.08

则

:

0.0088 '

0.0.015kw,P

3F 3 0.044kw

0.75 0.8

P 2 0.117kw, P 0.75 0.8

3F 2

0.35 kw

P 3。