第一章板料冲压性能与成形极限第二次课

- 格式:ppt

- 大小:1.81 MB

- 文档页数:20

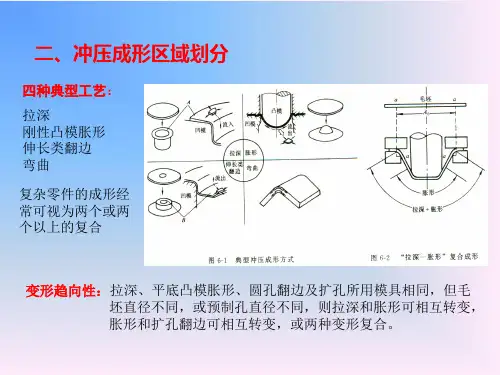

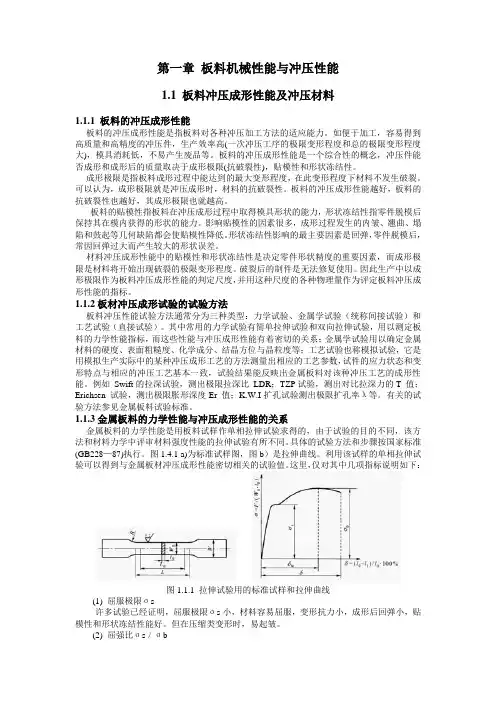

第一章板料机械性能与冲压性能1.1 板料冲压成形性能及冲压材料1.1.1 板料的冲压成形性能板料的冲压成形性能是指板料对各种冲压加工方法的适应能力。

如便于加工,容易得到高质量和高精度的冲压件,生产效率高(一次冲压工序的极限变形程度和总的极限变形程度大),模具消耗低,不易产生废品等。

板料的冲压成形性能是一个综合性的概念,冲压件能否成形和成形后的质量取决于成形极限(抗破裂性),贴模性和形状冻结性。

成形极限是指板料成形过程中能达到的最大变形程度,在此变形程度下材料不发生破裂。

可以认为,成形极限就是冲压成形时,材料的抗破裂性。

板料的冲压成形性能越好,板料的抗破裂性也越好,其成形极限也就越高。

板料的贴模性指板料在冲压成形过程中取得模具形状的能力,形状冻结性指零件脱模后保持其在模内获得的形状的能力。

影响贴模性的因素很多,成形过程发生的内皱、翘曲、塌陷和鼓起等几何缺陷都会使贴模性降低。

形状冻结性影响的最主要因素是回弹,零件脱模后,常因回弹过大而产生较大的形状误差。

材料冲压成形性能中的贴模性和形状冻结性是决定零件形状精度的重要因素,而成形极限是材料将开始出现破裂的极限变形程度。

破裂后的制件是无法修复使用。

因此生产中以成形极限作为板料冲压成形性能的判定尺度,并用这种尺度的各种物理量作为评定板料冲压成形性能的指标。

1.1.2板材冲压成形试验的试验方法板料冲压性能试验方法通常分为三种类型:力学试验、金属学试验(统称间接试验)和工艺试验(直接试验)。

其中常用的力学试验有简单拉伸试验和双向拉伸试验,用以测定板料的力学性能指标,而这些性能与冲压成形性能有着密切的关系;金属学试验用以确定金属材料的硬度、表面粗糙度、化学成分、结晶方位与晶粒度等;工艺试验也称模拟试验,它是用模拟生产实际中的某种冲压成形工艺的方法测量出相应的工艺参数,试件的应力状态和变形特点与相应的冲压工艺基本一致,试验结果能反映出金属板料对该种冲压工艺的成形性能。

第1章冲压加工基本知识一、目的与要求学生应掌握冷冲压成形的基本概念,模具分类及结构,及常见冲压设备的类型结构,会根据实际选择压力机。

二、主要内容冷冲压工艺概述模具分类及结构工艺中常用材料冲压设备三、难点与重点冲压设备的合理选择。

四、授课方式多媒体授课。

五、思考题六、小结。

冲压 : 是利用安装在压力机上的模具,对模具里的板料施加变形力,使板料在模具里产生变形,从而获得一定形状、尺寸和性能的产品零件的生产技术。

由于冲压加工经常在材料的冷状态(室温)下进行,因此也称冷冲压冲压模具: 是指将板料加工成冲压零件的专用工艺装备。

是为工艺中某一特定工序服务的;工艺依附于模具,没有先进的模具技术,先进的冲压工艺无法实现。

冲压工艺及冲模设计与制造就是根据冲压零件的形状、尺寸精度及技术要求,制定冲压加工方案,设计冲压模具,并对模具零件进行加工,装配,试模、检验的全部过程。

1.1冲压加工及分类1.1.1 冲压加工的特点与应用冲压生产靠模具和压力机完成加工过程,与其他加工方法相比,在技术和经济方面有如下特点:优点1、互换性好。

2、可以获得其他加工方法所不能或难以制造的壁薄、重量轻、刚性好、表面质量高、形状复杂的零件。

3、既节能又省料。

4、效率高。

5、操作方便,要求的工人技术等级不高.缺点:1 噪声和振动大。

2模具要求高、制造复杂、周期长、制造费用昂贵,因而小批量生产受到限制。

3零件精度要求过高,冲压生产难以达到要求。

由于冲压工艺具有上述突出的特点,因此在国民经济各个领域得到了广泛应用。

例如,航空航天、机械、电子信息、交通、兵器、日用电器及轻工等产业都应用冲压加工。

冲压可制造钟表及仪器的小零件,也可制造汽车、拖拉机的大型覆盖件。

冲压材料可使用黑色金属、有色金属以及某些非金属材料。

1.1.2 冲压工艺的分类生产中为满足冲压零件形状、尺寸、精度、批量、原材料性能等方面的要求,采用多种多样的冲压加工方法。

概括起来冲压加工可以分为分离工序与成形工序两大类。