齿轮载荷系数

- 格式:pdf

- 大小:1.29 MB

- 文档页数:3

齿轮载荷系数

标题:齿轮载荷系数及其在机械设计中的应用

简介:本文将详细介绍齿轮载荷系数的定义、计算方法以及在机械设计中的重要性。

通过了解齿轮载荷系数的相关知识,读者将能更好地理解齿轮传动的工作原理,并能在实际设计中合理选取载荷系数,提高齿轮传动的寿命和可靠性。

正文:

齿轮传动作为一种常见的动力传动方式,在机械设计中广泛应用。

齿轮的载荷系数是评估齿轮传动承载能力的重要参数,它描述了齿轮在工作过程中所受到的载荷与其承载能力之间的关系。

齿轮载荷系数是通过计算齿轮传动中的接触应力和弯曲应力得出的。

接触应力是指齿轮齿面接触区域的压力,而弯曲应力是指齿轮齿面曲线所受到的拉伸或压缩应力。

通过计算这两种应力,我们可以得到齿轮的载荷系数。

在机械设计中,选取合适的载荷系数是至关重要的。

如果载荷系数选择不当,齿轮传动可能会发生过载和疲劳破坏现象,从而影响整个机械系统的正常运行。

因此,在设计过程中,我们需要考虑齿轮的使用条件和工作环境,合理选择载荷系数,以确保齿轮传动的可靠性和寿命。

除了在设计中的应用,齿轮载荷系数还对齿轮制造和使用过程中的质量控制起着重要作用。

通过合理选择载荷系数,可以确保齿轮的制造精度和装配质量,从而提高整个齿轮传动系统的工作效率和稳定性。

总之,齿轮载荷系数在机械设计中具有重要的意义。

通过了解齿轮载荷系数的计算方法和应用,我们可以更好地理解齿轮传动的工作原理,合理选择载荷系数,提高齿轮传动的可靠性和寿命。

同时,在齿轮的制造和使用过程中,齿轮载荷系数也起到了重要的指导作用,帮助我们提高齿轮传动系统的工作效率和稳定性。

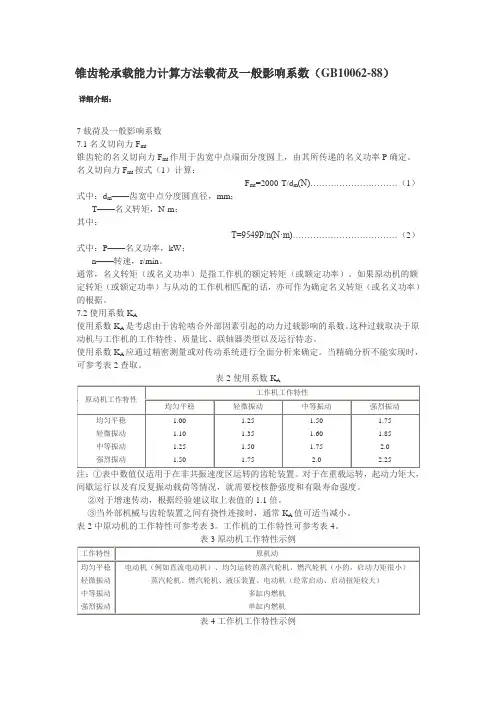

锥齿轮承载能力计算方法载荷及一般影响系数(GB10062-88)详细介绍:7载荷及一般影响系数7.1名义切向力F mt锥齿轮的名义切向力F mt作用于齿宽中点端面分度圆上,由其所传递的名义功率P确定。

名义切向力F mt按式(1)计算:F mt=2000.T/d m(N) (1)式中:d m——齿宽中点分度圆直径,mm;T——名义转矩,N·m;其中:T=9549P/n(N.m) (2)式中:P——名义功率,kW;n——转速,r/min。

通常,名义转矩(或名义功率)是指工作机的额定转矩(或额定功率)。

如果原动机的额定转矩(或额定功率)与从动的工作机相匹配的话,亦可作为确定名义转矩(或名义功率)的根据。

7.2使用系数K A使用系数K A是考虑由于齿轮啮合外部因素引起的动力过载影响的系数。

这种过载取决于原动机与工作机的工作特性、质量比、联轴器类型以及运行特态。

使用系数K A应通过精密测量或对传动系统进行全面分析来确定。

当精确分析不能实现时,可参考表2查取。

表2使用系数K注:①表中数值仅适用于在非共振速度区运转的齿轮装置。

对于在重载运转,起动力矩大,间歇运行以及有反复振动载荷等情况,就需要校核静强度和有限寿命强度。

②对于增速传动,根据经验建议取上表值的1.1倍。

③当外部机械与齿轮装置之间有挠性连接时,通常K A值可适当减小。

表2中原动机的工作特性可参考表3。

工作机的工作特性可参考表4。

表4工作机工作特性示例注;1)额定转矩=最大切削、压制、冲击转矩。

2)额定转矩=最大启动转矩。

3)额定转矩=长时工作的最大轧制转矩。

4)用电流控制力矩限制器。

5)由于轧制带材经常断裂,可提高K A至2.0。

7.3动载系数K A动载系数K V是考虑大、小齿轮啮合振动而产生的内部附加动载荷影响的系数。

动载系数K V定义为齿轮副啮合中最大作用力与纯由外加载荷所产生的相应作用力的比值。

影响动载系数的因素有:a.齿轮精度(周节极限偏差);b.大、小齿轮的回转质量(转动惯量);c.轮齿刚度;d.考虑使用系数K A后的切向力;e.齿面接触状误解;f.轴及轴承的刚度;g.润滑情误解;h.系统阻尼特性。

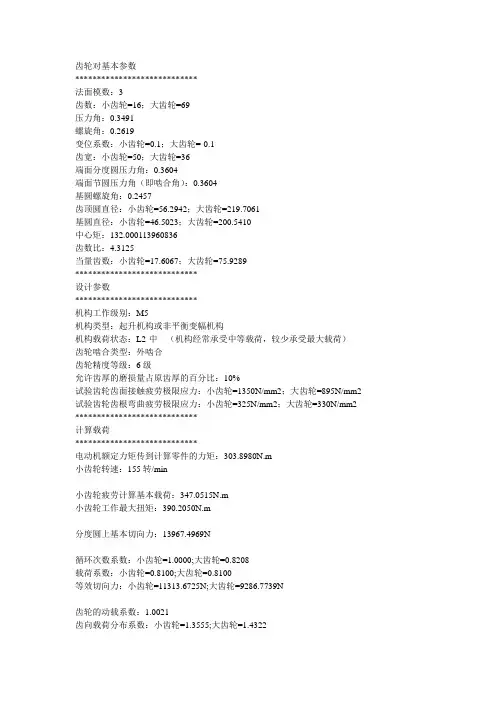

齿轮对基本参数****************************法面模数:3齿数:小齿轮=16;大齿轮=69压力角:0.3491螺旋角:0.2619变位系数:小齿轮=0.1;大齿轮=-0.1齿宽:小齿轮=50;大齿轮=36端面分度圆压力角:0.3604端面节圆压力角(即啮合角):0.3604基圆螺旋角:0.2457齿顶圆直径:小齿轮=56.2942;大齿轮=219.7061基圆直径:小齿轮=46.5023;大齿轮=200.5410中心矩:132.000113960836齿数比:4.3125当量齿数:小齿轮=17.6067;大齿轮=75.9289****************************设计参数****************************机构工作级别:M5机构类型:起升机构或非平衡变幅机构机构载荷状态:L2-中(机构经常承受中等载荷,较少承受最大载荷)齿轮啮合类型:外啮合齿轮精度等级:6级允许齿厚的磨损量占原齿厚的百分比:10%试验齿轮齿面接触疲劳极限应力:小齿轮=1350N/mm2;大齿轮=895N/mm2 试验齿轮齿根弯曲疲劳极限应力:小齿轮=325N/mm2;大齿轮=330N/mm2 ****************************计算载荷****************************电动机额定力矩传到计算零件的力矩:303.8980N.m小齿轮转速:155转/min----------------------------小齿轮疲劳计算基本载荷:347.0515N.m小齿轮工作最大扭矩:390.2050N.m----------------------------分度圆上基本切向力:13967.4969N----------------------------循环次数系数:小齿轮=1.0000;大齿轮=0.8208载荷系数:小齿轮=0.8100;大齿轮=0.8100等效切向力:小齿轮=11313.6725N;大齿轮=9286.7739N----------------------------齿轮的动载系数:1.0021齿向载荷分布系数:小齿轮=1.3555;大齿轮=1.4322齿面接触强度用的齿间载荷分配系数:1.0500对于齿面接触疲劳强度计算的计算切向力:小齿轮=16135.7975;大齿轮=13995.1343N----------------------------轮齿弯曲强度用的齿间载荷分配系数:1.0500对于轮齿弯曲疲劳强度计算的计算切向力:小齿轮=16135.7975;大齿轮=13995.1343N ----------------------------分度圆上最大切向力:15704.2609N对于齿面接触静强度计算的最大计算切向力:小齿轮=22351.1439;大齿轮=23617.0211N对于轮齿弯曲静强度计算的最大计算切向力:小齿轮=22351.1439;大齿轮=23617.0211N ****************************齿面接触强度计算参数****************************节点区域系数:2.4246弹性系数:189.8000重合度系数:0.8035螺旋角系数:0.9828节圆处的计算接触应力:小齿轮=1211.2739N/mm2;大齿轮=1128.0691N/mm2----------------------------工作硬化系数:1.0000许用接触耐久性应力:小齿轮=1350.0000N/mm2;大齿轮=895.0000N/mm2齿面接触耐久性安全系数:小齿轮=1.1145;大齿轮=0.7934----------------------------节圆处的最大计算接触应力:小齿轮=1425.5978N/mm2;大齿轮=1465.4119N/mm2齿面接触静强度安全系数:小齿轮=1.5152;大齿轮=0.9772****************************齿根弯曲强度计算参数****************************齿形系数:小齿轮=2.8251;大齿轮=2.2819应力修正系数:小齿轮=1.5634;大齿轮=1.7126重合度系数:0.7327螺旋角系数:0.8764磨损系数:1.2500计算的齿根弯曲应力:小齿轮=529.6723N/mm2;大齿轮=406.4848N/mm2----------------------------试验齿轮的应力修正系数:2.0000尺寸系数:小齿轮=1.0000;大齿轮=1.0000许用弯曲疲劳应力:小齿轮=650.0000N/mm2;大齿轮=660.0000N/mm2轮齿弯曲疲劳强度的安全系数:小齿轮=1.2272;大齿轮=1.6237----------------------------齿根弯曲最大计算应力:小齿轮=733.6968N/mm2;大齿轮=685.9498N/mm2轮齿弯曲静强度的安全系数:小齿轮=2.2148;大齿轮=2.4054********************************************************************************总体评价********************************************************************************-------齿面接触计算(疲劳强度安全系数应该大于等于1.0~1.25,静强度安全系数应该大于等于1。

行星齿轮均载系数

行星齿轮均载系数是指在一定的使用寿命内,行星齿轮传动系统所能

承受的平均载荷大小。

这个参数对于确定传动系统的设计参数和材料

选择非常重要。

行星齿轮是一种常见的微型传动装置,其中具有凸轮面的行星轮围绕

太阳轮旋转,驱动外圆齿轮旋转。

行星齿轮传动具有高承载能力、高

精度和高效率等特点,因此广泛应用于机械制造、航空航天等领域。

由于行星齿轮传动中存在很多因素可能导致传动系统失效,因此在进

行设计和选材时需考虑载荷和寿命等因素。

而行星齿轮均载系数能在

一定程度上反映出传动系统承载能力和使用寿命,因而成为了传动系

统设计和选择时常用的重要参数。

综合来看,行星齿轮均载系数影响因素主要包括行星齿轮的材料、热

处理、精度等方面。

行星轮的材料需要具有高韧性和强度,才能保证

在高载荷下不发生断裂现象;同时,必须进行严格的热处理,以增强

行星轮的抗疲劳性能和减少摩擦损失。

此外,为保证齿轮传动的稳定性,必须确保行星齿轮准确配合,同时提高齿轮加工精度。

在实际应用中,确定行星齿轮均载系数需要进行大量实验和模拟计算。

通过模拟计算得到的数据和实验数据相结合,可以使计算结果更加准确。

对行星齿轮传动进行精细的设计和选材工作,可以最大程度地发挥其性能,延长传动系统使用寿命。

总之,行星齿轮均载系数是行星齿轮传动系统设计和选材时一个非常重要的参数。

通过精细的设计和选材,可以最大程度地发挥行星齿轮传动的性能,提高其使用寿命。

因此,在进行行星齿轮传动系统设计和选材时,必须充分考虑行星齿轮均载系数。

设计计算中采用计算载荷,它与公称载荷的关系为:

Fca =K Fn

式中:

K--载荷系数,在齿轮计算中,K=KA Kv Kβ Kα

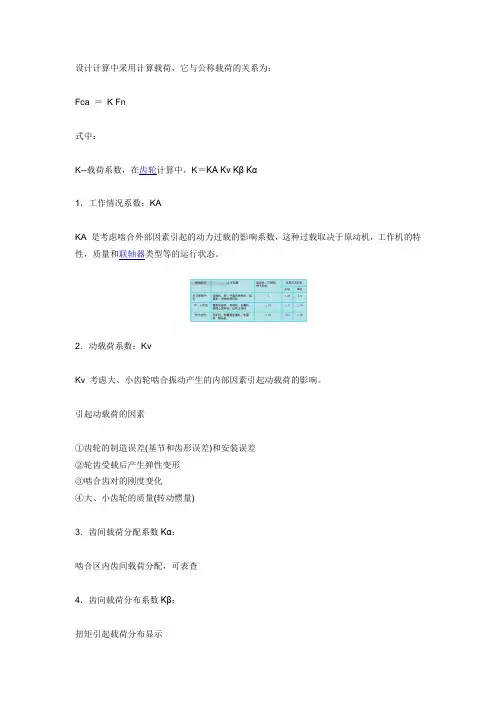

1.工作情况系数:KA

KA 是考虑啮合外部因素引起的动力过载的影响系数,这种过载取决于原动机,工作机的特性,质量和联轴器类型等的运行状态。

2.动载荷系数:Kv

Kv 考虑大、小齿轮啮合振动产生的内部因素引起动载荷的影响。

引起动载荷的因素

①齿轮的制造误差(基节和齿形误差)和安装误差

②轮齿受载后产生弹性变形

③啮合齿对的刚度变化

④大、小齿轮的质量(转动惯量)

3.齿间载荷分配系数Kα:

啮合区内齿间载荷分配,可表查

4.齿向载荷分布系数Kβ:

扭矩引起载荷分布显示

(end)。

齿向载荷分配系数kfβ1.引言1.1 概述齿向载荷分配系数kfβ是一种用于评估齿轮系统中齿向载荷分布均匀性的重要参数。

对于大型机械设备和重要的传动装置而言,确保齿轮的齿向载荷分配均匀是至关重要的。

齿轮系统在运行过程中,由于工作负荷的不均匀分布,会导致部分齿轮齿向载荷过大,可能引发疲劳断裂甚至损坏。

为了减少这种不均匀分布带来的潜在风险,需要准确评估齿轮间的载荷分配情况。

齿向载荷分配系数kfβ的计算是基于齿轮系统的设计参数和工作条件进行的。

通过对齿轮参数的分析和计算,可以得到一个区间内的齿向载荷分配系数值。

这个系数的数值越接近1,表示齿轮的齿向载荷分配越均匀,系统的可靠性和使用寿命也会更高。

齿向载荷分配系数kfβ的确定对于齿轮系统的设计和分析具有重要的参考价值。

通过合理选择齿轮参数和调整传动装置的工作条件,可以提高齿向载荷分布的均匀性,减小不均匀分布所带来的风险。

本文将介绍齿向载荷分配系数kfβ的定义和计算方法,并探讨其在齿轮系统设计和分析中的意义与应用。

通过深入研究和理解齿向载荷分配系数kfβ,将有助于优化齿轮传动装置的设计,提高其工作效能和可靠性。

1.2 文章结构文章结构部分的内容可以从整体上介绍文章的组织结构,包括各个章节的主要内容和框架,以帮助读者清晰了解文章的脉络和内容安排。

【文章结构】本文按照以下章节结构进行组织:1. 引言:在本部分中,将对本文的主要内容进行概述,介绍齿向载荷分配系数kfβ的背景和意义,并概括本文的结构和目的。

2. 正文:本部分将详细阐述齿向载荷分配系数kfβ的定义和计算方法。

首先,将介绍齿向载荷分配系数kfβ的定义,包括其含义和相关理论基础。

其次,将详细介绍齿向载荷分配系数kfβ的计算方法,包括计算公式、计算步骤以及相关参数的确定方法。

3. 结论:在本部分中,将总结齿向载荷分配系数kfβ的意义和应用。

首先,将阐述齿向载荷分配系数kfβ的意义,包括对齿轮传动性能的影响和评价。

恰好相切;受载后,轴产生弯曲变形(图<轮齿所受的载荷分布不均>),轴上的齿轮也就随之偏斜,这就使作用在齿面的载荷沿接触线分布不均匀(图<轮齿所受的载荷分布不均>)。

图<轮齿所受的载荷分布不均>当然,轴的扭转变形,轴承、支座的变形以及制造,装配的误差也是使齿面上载荷分布不均的因素。

计算轮齿强度时,为了计及齿面上载荷沿接触线分布不均的现象,通常以系数Kβ来表示齿面上分布不均的程度对轮齿强度的影响。

为了改善载荷沿接触线分布不均的程度,可以采用增大轴、轴承及支座的刚度,对称的配置轴承,以及适当的限制轮齿的宽度等措施。

同时应尽可能避免齿轮作悬臂布置(即两个支承皆在齿轮的一边)。

对高速、重载(如航空发动机)的齿轮传动应更加重视。

除上述一般措施外,也可把一个齿轮的轮齿做成鼓形(右图)。

当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上载=1.11+0.18+0.15×=1.11+0.18(1+0.6)+0.15× =1.11+0.18(1+6.7)+0.15× =1.12+0.18+0.23×=1.12+0.18(1+0.6)+0.23× =1.12+0.18(1+6.7)+0.23× =1.15+0.18+0.31×=1.15+0.18(1+0.6)+0.31× =1.15+0.18(1+6.7)+0.31×=1.05+0.26+0.10×=1.05+0.26(1+0.6) +0.10×=1.05+0.26(1+6.7) +0.10×=0.99+0.31+0.12×=0.99+0.31(1+0.6) +0.12×=0.99+0.31(1+6.7) +0.12×=1.05+0.26+0.16×=1.05+0.26(1+0.6) +0.16×=1.05+0.26(1+6.7) +0.16×=1.0+0.31+0.19×=1.0+0.31(1+0.6) +0.19×=1.0+0.31(1+6.7) +0.19×。

齿轮齿面接触疲劳强度计算公式

1.齿轮疲劳强度校核公式为:Kf*S*Yf*Zv*Yδ*YN/(b*Sw)

2.其中,Kf为载荷系数,S为应力集中系数,Yf为综合载荷系数,Zv为载荷比系数,Yδ为动载荷系数,YN为可靠性系数,b为齿轮有效宽度,Sw为齿轮材料疲劳极限应力。

3.齿轮疲劳强度校核公式是根据齿轮锥齿直歯轮的疲劳强度理论推导出来的,用于计算一个齿轮在疲劳破坏前所能承受的最大载荷。

4.齿轮作为机械传动装置中的重要部分,其强度的计算和校核非常重要。

在齿轮的设计和制造中,需要根据负荷、速度、传动比等因素进行疲劳校核,以保证齿轮的安全可靠性。

《接触强度计算的齿向载荷分布系数表》在齿轮设计和分析中,接触强度计算是一个非常重要的步骤,它用于评估齿轮在工作条件下的耐用性和可靠性。

而在进行接触强度计算时,齿向载荷分布系数表是一个必不可少的工具,它可以帮助工程师们更准确地计算齿轮的接触强度,从而确保其在使用过程中不会出现疲劳断裂和过载等问题。

齿向载荷分布系数表是根据实验和理论分析得出的一些数据,在实际的工程设计中,它们能够帮助工程师们更快速地选择合适的齿轮参数,并且提供便于计算的载荷分布系数,从而准确地预测齿轮的接触强度。

在接触强度计算中,载荷分布系数表主要用于确定齿轮的载荷分布系数,而这个系数又是接触强度计算中的一个重要参数。

齿向载荷分布系数表可以根据不同的齿轮类型和工作条件,给出相应的载荷分布系数,工程师们可以根据实际情况选择合适的系数值,从而得到更准确的接触强度计算结果。

这个齿向载荷分布系数表不仅包含了常见的齿轮类型,如直齿轮、斜齿轮、蜗杆等,还考虑了不同的工作条件和应力分布情况,如动载荷、静载荷、韧性载荷等,这些都能够帮助工程师们更好地进行接触强度计算,并且在设计中考虑到更多的因素。

通过使用齿向载荷分布系数表,工程师们能够更好地进行接触强度计算,并且能够根据实际情况进行调整,得到更准确可靠的结果。

这能够有效提高齿轮的设计质量和可靠性,避免在使用过程中出现过载和疲劳断裂等问题,从而延长齿轮的使用寿命。

总结回顾:齿向载荷分布系数表在接触强度计算中起着非常重要的作用,它能够帮助工程师们更准确地评估齿轮的接触强度,避免在使用过程中出现疲劳断裂和过载等问题。

工程师们在进行接触强度计算时,应该根据实际情况选择合适的载荷分布系数,从而得到更可靠的结果。

个人观点和理解:齿向载荷分布系数表是齿轮设计和分析中一个非常实用的工具,它能够帮助工程师们更准确地进行接触强度计算,从而确保齿轮在工作条件下的可靠性和耐用性。

在实际的工程设计中,我们需要充分利用齿向载荷分布系数表,根据不同的工作条件和应力情况选择合适的系数值,从而得到更准确的接触强度计算结果,为齿轮的设计和使用提供更可靠的保障。

直齿锥齿轮的切向力及载荷系数.doc本文由豆豆相传批量上传(关于豆豆相传,请访问: | [名称]直齿锥齿轮的切向力及载荷系数.doc [大小]114176 [时间]2010-2-2 13:03:14 [编辑]2009-8-9 7:16:30豆豆相传直齿锥齿轮的切向力及载荷系数基础科学牛档搜索()直齿锥齿轮的切向力及载荷系数序号名称代号/单位计算公式和说明1 小轮转矩 T/Nm 见直齿锥齿轮强度校核的原始参数(2) 12 参考点切向力 F/N F=2 000T/d mtmt1m13 参考点切线速度υ/(m/s)υ=dn/19 098 mtmtm114 使用系数 K A动载荷系数K v*5 有效齿宽 b/mm b=bb eee6 F/(N/mm) F=FK/be KbKbmtAF100时,C=1 KbF7 齿轮啮合刚度修正系数之一 C FF<100时,C=F/100 KbFKb*b时,C=1 eb8 齿轮啮合刚度修正系数之二 C b**b<时,C=b/ ebe9 轮齿的啮合刚度 c/[N/(mmμm)] c=20CC γγFb10 单对齿刚度c′/[N/(mmμm)]c′=14CC Fb11 诱导质量 m/(kg/mm) redx12 临界转速 n/(r/min) E113 临界转速比 N N=n/n 1E114 A p根据齿轮精等级由A和C值查得 PP15 C p16 齿距极限偏差 f/μm pt调质钢,y=160f/σαptHlim灰铸铁,y= αpt17 轮齿跑合量 y/μm α渗碳淬火钢和氮化钢,y= αpt两种不同材料,y=(y+y)/2 αα1α218 有效齿距偏差 f/μm f=f-y peffpeffptα19 B B=bfc′/(FK) pppeffmtA20 C C= v1v1N时的C和C 2时,C= v1v2vαv21<ε21 C v2ε>2时,C=(ε) vαv2vα22 N时的C C 1<ε2时,C= v3v3vαv3ε>2时,C=(ε) vαv3vα1<ε2时,C= vαv423 <N时的C C v4v4ε>2时,C=()/(ε) vαv4vαvα24 C C= v5v52时,C= vαv61<ε25 C v6ε>2时,C=(ε) vαv6vαN时的C、C和C v5v6v7时,C= vαv71<ε26 <ε时,C=[π(ε-2)]+ v7vαv7vαε>时,C= vαv7N时,K=N[B(C+C)+C]+1 vpv1v2v3<N时,K=B(C+C)+C+1 vpv1v2v427 动载系数 K vN时,K=Bp(C+C)+C vv5v6v7齿向载荷分布系数K、K以及Z和Y HβFβLsε28 装配系数 K 根据装配条件和接触区检验条件,按装配系数K选取 HβbeHβ be*b>时,K= eHβΗβ be29 接触强度计算的齿向载荷分布系数 K Hβ**b时,K=b eHβHβ bee30 齿线曲率系数 K K=1 F0F031 弯曲强度计算的齿向载荷分布系数 K K=K/K FβFβHβF032 接触强度计算的载荷分配系数 Z Z=1 LSLS33 重合度系数 Y Y=+εεεvα齿间载荷分配系数K和K HαFα34 F/N F=FKKK mtHmtHmtAvHβ35 接触强度计算的齿间载荷分配系数 K Hα36 弯曲强度计算的齿间载荷分配系数 K K=K FαFαHα37 K Hαmax38 K K=1/Y FαmaxFαε当K<1时,取K=1 HαHα 39 K Hα当K>K时,取K=KHαHαmaxHαHαmax当K<1时,取K=1 FαFα 40 K Fα当K>K时,取K=K FαFαmaxFαFαmax 本文系牛档搜索()根据用户的指令自动搜索的结果,文中内涉及到的资料均来自互联网,用于学习交流经验,作品其着作权归原作者所有。