波轮注塑模具设计

- 格式:doc

- 大小:956.01 KB

- 文档页数:30

塑料注塑成型中的模具设计与优化塑料注塑成型是一种常见的制造工艺,广泛应用于汽车零部件、电子产品外壳、家电配件等领域。

而在塑料注塑成型过程中,模具的设计和优化对产品的质量和生产效率起着关键作用。

本文将介绍塑料注塑成型中的模具设计与优化方法。

一、模具设计的基本要求在进行模具设计之前,需要明确以下几个基本要求:1. 产品设计要素:确定产品的结构和尺寸,以及产品所需的材料。

这将直接影响到模具的设计参数和工艺流程。

2. 模具结构要求:根据产品的特点和注塑成型工艺的要求,选择合适的模具结构。

一般可分为单腔模、多腔模和家型模等。

3. 确定模具材料:选用适合的材料制作模具,通常选择优质工具钢或耐磨合金钢,以保证模具的强度和耐用性。

4. 模具的可制造性和可装配性:在设计模具时,需要考虑到模具的制造工艺和组装工艺,确保模具的制造和使用的顺利进行。

二、塑料注塑成型模具的设计步骤1. 确定注塑机的参数:根据产品的尺寸、材料和要求,选择合适的注塑机,确定注射压力、注塑速度和温度等参数。

2. 模具整体结构设计:根据产品的结构和尺寸,设计模具的整体结构,包括模具的型腔、型芯、导向机构等,并保证模具的生产效率和质量要求。

3. 流道系统设计:流道系统是模具中传递熔融塑料的管道系统,需要根据产品的结构和注塑工艺的要求进行设计,确保熔融塑料能够顺利注入模腔中。

4. 冷却系统设计:冷却系统是模具中的关键部分,可以通过冷却系统的设计合理调节模具温度,确保产品的质量和生产效率。

一般采用水冷却方式,需要在模具设计中合理布置冷却水路。

5. 塑料料斗和顶出机构设计:根据注塑成型的要求,设计合适的塑料料斗和顶出机构,以保证熔融塑料能够顺利注塑和产品能够从模具中顺利脱模。

三、模具设计的优化方法在塑料注塑成型过程中,模具设计的优化可以提高产品的质量和生产效率,降低生产成本。

以下是一些常用的模具设计优化方法:1. 流道长度和直径优化:流道的长度和直径对产品的注塑过程有着重要影响,应根据产品的尺寸和注塑机的要求进行合理设计,以减少产品的缩水和留痕。

一、注塑模具设计步骤注塑模具的设计须根据以下几个步骤进行:1.塑件分析(1)明确塑件设计要求仔细阅读塑件制品零件图,从制品的塑料品种、塑件形状、尺寸精度、外表粗糙度等各方面考虑注塑成型工艺的可行性和经济性,必要时,要与产品设计者探讨塑件的材料种类与结构修改的可能性.(2)明确塑件的生产批量小批量生产时,为降低本钱,模具尽可能简单;在大批量生产时, 应在保证塑件质量前提下,尽量采用一模多腔或高速自动化生产,以缩短生产周期,提升生产效率,因此对模具的推出机构,塑件和流道凝料的自动脱模机构提出了严格要求.(3)计算塑件的体积和质量计算塑件的体积和质量是为了选用适宜的注塑机,提升设备利用率,确定模具型腔数.2.注塑机的选用根据塑件的体积或重量大致确定模具的结构 ,初步确定注塑机型号,了解所使用的注塑机与设计模具有关的技术参数,如:注塑机定位圈的直径、喷嘴前端孔径及球面半径、注塑机最大注塑量、锁模力、注塑压力、固定模板和移动模板面积大小及安装螺孔位置、注塑机拉杆的间距、闭合厚度、开模行程、顶出行程等.(1)凹、凸模零件工作尺寸的计算;(2)型腔壁厚、底板厚度的计算;(3)模具加热、冷却系统有关参数的计算.4.模具结构设计(1)塑件在模具中摆放位置及分型面选择;(2)模具型腔数确实定,型腔的排列方式等;(3)模具浇注系统的设计,包括流道布置以及浇口类型、大小及位置确实定;(4)模具成型零件的结构设计,主要是成型零件的结构形式;(5)制件推出机构设计;(6)侧分型与抽芯机构的设计(如需要的话);(7)排气方式设计;⑹模具总体尺寸确实定,选购模架.模架已逐渐标准化,根据生产厂家提供的模架图册,选定模架,在以上模具零部件设计根底上初步绘出模具的完整结构图.5.注塑机参数的校核(1)最大注塑量的校核;(2)注塑压力的校核;(3)锁模力的校核;(4)模具与注塑机安装局部相关尺寸校核,包括闭合高度、开模行程、模座安装尺寸等几个方面的相关尺寸校核.模具总图绘制必须符合机械制图国家标准,其画法与一般机械图画法原那么上没有区别,只是为了更清楚地表达模具中成型制品的形状、浇口位置的设置,在模具总图的俯视图上,可将定模拿掉,而只画动模局部的俯视图.模具总装图应包括必要尺寸,如模具闭合尺寸、外形尺寸、特征尺寸〔与注塑机配合的定位环尺寸〕,装配尺寸、极限尺寸〔活动零件移动起止点〕及技术条件,编写零件明细表等.通常主要工作零件加工周期较长,加工精度较高,因此应首先认真绘制,而其余零部件应尽量采用标准件.实际上,以上设计步骤并不是独立的,而是互相牵制的,在设计中应随时根据出现的不合理结构及时调整.7.全面审核投产制造模具设计员一般应参与加工、组装、试模、投产的全过程.8.模具安装及试模步骤〔1〕模具安装1〕清理模板平面定位孔及模具安装面上的污物、毛刺.2〕如果模具外形尺寸不大,可采用整体安装法.先在机器下面两根导轨上垫好板,模具从侧面进入机架间,定模入定位孔,并放正, 慢速闭合模板,压紧模具,然后用压板或螺钉压紧定模,并初步固定动模,然后慢速开闭模具,找正动模,应保证开闭模具时平稳、灵活, 无卡住现象,然后固定动模.3〕调节锁模机构,保证有足够开模距及锁模力,使模具闭适宜当4〕慢速开启模板直至模板停止后退为止,调节顶出装置,保证顶出距离.开闭模具观察顶出机构运动情况,动作是否平衡、灵活、协调.5〕模具装好后,待料筒及喷嘴温度上升到距离预定温度20〜30C,即可校正喷嘴浇口套的相对位置及弧面接触情况,可用一纸片放在喷嘴与浇口套之间,观察两者接触印痕,检查吻合情况 ,须使松紧适宜,校正后拧紧注射座定位螺钉,紧固定位.6〕开空车运转,观察模具各局部运行是否正常,然后才可注射试模.〔2〕试模试模时,塑件上常可能会出现各种弊病,为此必须进行原因分析、排除故障.造成次、废品的原因很多,有时是单一的,但经常是多方面综合的原因.需按成型条件、成型设备、模具结构及制造精度、塑件结构及形状等因素逐个分析找出其中主要矛盾,然后再采取调节成型工艺参数、修整模具等方法加以解决.。

手轮注塑模具设计设计常州信息职业技术学院学生毕业设计(论文)报告系别:机电工程系专业:模具设计与制造班号:模具124 学生姓名:鲍叶青学生学号: 1204103411 设计(论文)题目:手轮注塑模具设计指导教师:李洪达设计地点:常州信息职业技术学院起迄日期: 2014.6.1—2014.11.10毕业设计(论文)任务书专业模具设计与制造班级模具124姓名鲍叶青一、课题名称:手轮注塑模具设计二、主要技术指标:1.塑料成型工艺要包含塑料的成型时间、压力、温度等成型信息。

2.Moldflow分析的要包含冷却+流动+翘曲综合计算结果。

3.模架优先采用LKM或DME标准模架。

4.模具分模采用moldwizard标准插件。

5.图纸标准样式符合国家制图标准GB/T14689-2008。

三、工作内容和要求:1.认真学习主要技术指标内容,查阅相关文献资料,制定工作计划,并撰写开题报告。

2.查阅资料分析塑料的成型特性,利用相关软件进行模流分析,确定塑件的成型工艺。

3.模具主要零件结构设计及相关零件尺寸计算,有成型方案的对比论证,选择标准模架。

4.运用相关软件根据国家标准绘制出装配图和零件图,初步完成毕业设计任务。

5.按照工作计划,定期进行检查,不断完善设计方案。

6.完善全部设计内容,论文字数在0.8万以上,完成毕业论文答辩环节。

四、主要参考文献:1、齐卫东.塑料模具设计与制造[M].北京:高等教育出版社,2008.122、刘彦国.塑料成型工艺与模具设计[M].北京:人民教育出版社,2009.43、何华妹.UGNX4注塑模具设计实例精解[M].北京:清华大学出版社,2006.10学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告手轮注塑模具设计目录第1章引言 (3)第2章塑件工艺性分析 (4)2.1塑件的原材料分析 (4)2.2塑件的结构工艺性分析 (4)第3章注塑机的初步选择 (6)3.1计算塑件的体积和质量 (6)3.2初选注射机的型号 (6)3.3初选注射成型工艺参数 (6)3.4确定模具型腔数量 (7)塑件的生产批量为10万件,属于大批量生产,且塑件精度要求不是很高,旦考虑产品结构较大,因此,应采用一模一腔,为使模具尺寸紧凑,提高生产效率,降低塑件的生产成本,本模具采用一模一腔。

洗衣机上的盖子的注塑模具设计洗衣机盖子的注塑模具设计主要包括以下几个方面:模具结构设计、材料选择、注塑工艺参数确定、模具加工工艺以及模具生产周期计划。

一、模具结构设计洗衣机盖子的注塑模具结构设计主要包括下模、上模、侧模、顶针、顶板、滑块等零部件的设计。

根据洗衣机盖子的形状和尺寸,通常采用三板式结构,即下模、顶针和上模。

1.下模设计下模一般由模板、锁模装置和导向装置组成。

模板应具有足够的强度,能承受注塑过程中的压力和挤压力。

锁模装置应保证模具的开合动作可靠,避免模具变形和脱模困难。

导向装置应准确定位模具,确保模具的精度和稳定性。

2.上模设计上模一般包括模板、顶针、顶板和滑块。

模板的结构应具备良好的刚度和稳定性,能够承受注塑过程中的挤压力和顶针顶出力。

顶针的设计要考虑到其与模板的配合间隙,以及顶出力的大小。

顶板和滑块的设计要保证其与模板的配合精度和稳定性,以便实现顶出功能。

3.侧模设计侧模一般采用可拆卸结构,便于模具的维护和更换。

侧模通常由模板、导向装置和滑块组成。

模板的结构要求与上模类似,导向装置要准确定位侧模,以保证模具的稳定性。

滑块的设计要实现洗衣机盖子的侧部形状,同时要考虑到滑块的运动过程中与其他零部件的配合问题。

二、材料选择模具材料的选择影响着模具的寿命和稳定性。

对于洗衣机盖子的注塑模具,通常采用工具钢作为模具材料,具体选择应根据洗衣机盖子的材料、注塑工艺参数和模具设计要求来确定。

常用的模具材料有P20、718、NAK80等,其中718钢具有较好的耐热性和耐磨性,适用于高温和高压注塑。

三、注塑工艺参数确定注塑工艺参数的确定包括注塑温度、注塑压力、注塑时间和模具温度等。

根据洗衣机盖子的材料和形状,可以通过试模来确定注塑工艺参数。

试模过程中要重点考虑模具的冷却系统设计和喷嘴的选用,以保证注塑过程的稳定性和盖子的质量。

四、模具加工工艺模具加工工艺包括模具加工工序的确定、加工设备的选择以及工艺参数的确定等。

编号毕业设计题目:波轮注射模继续教育学院数控技术专业学号: 20051457学生姓名:席伟指导教师:范丰07年11月摘要本模具为波轮注射模,结构形状分布均匀,以整体式的零件进行浇注,叶片不规则,表面为洗衣工作面,加工有一定困难~波轮精度较高,选用单腔;以推杆为主推管为辅的联合脱模方式;采用点浇口浇注系统。

采用最简单的外连接直通式冷却水道,冷却剂用水。

进行脱模力计算以及成型零部件工作尺寸计算。

关键词:注射机,脱模力,推杆AbstractThe mould for the injection mold structure of impeller, shape distribution, pouring with integral parts, irregular surface of blade, for washing face, processing is difficult, the impeller precision is high, the selection of a single cavity; joint release to push rod push based pipe by using point gate. Using the most simple connection through the cooling channel, the coolant water.Calculating and forming parts size ejection force.Keywords: injection machine, stripping force, push rod目录第一章对塑件进行工艺分析 (1)1.1分析塑件使用材料的种类及其工艺性 (1)1.2分析塑件结构工艺性 (1)第二章选择注射机确定型腔数 (2)2.1根据塑件的形状估算其体积和重 (2)2.2选择设备型号规格,确定型腔数 (2)2.2.1注射机额定注射量 (2)2.2.2根据塑件精度确定型腔数 (3)2.2.3根据生产批量确定型腔数 (3)第三章确定成型方案 (5)3.1确定成型位置 (5)3.2确定分型面 (5)3.3脱模方式 (5)3.4浇注系统形成 (5)3.5冷却系统和加热系统考虑 (5)3.6确定成形零部件的结构形式 (5)第四章绘制结构方案草图 (7)4.1注射量的校核 (7)4.2锁模力与型腔内平均压力、注射压力的校核 (7)4.3模具厚度与注射机闭合高度校核 (9)4.4注射机开模行程 (9)第五章计算与说明 (10)5.1脱模力计算 (10)5.1.1计算公式 (10)5.2成型零部件工作尺寸计算 (10)5.2.1定模、动模(型腔、型芯)选用材料 (10)5.2.2型腔侧壁厚度和底版厚度确定 (11)5.2.3型腔、型芯工作尺寸确定 (12)5.3推杆计算 (17)5.3.1推杆选用材料 (17)5.3.2计算推杆长度 (17)5.4进行关键零件的强度和刚度校核 (18)5.4.1推杆的强度和刚度的校核 (18)5.4.2型腔型腔壁厚和底板厚度校核 (20)总结 (21)致谢 (22)参考文献 (23)第一章对零件工艺性分析1.1分析塑件使用材料的种类及其工艺性该塑件为ABS><2,属于通用性热塑性塑料,其成型条件如下:注射成型机型:螺杆式堆密度:1.03~1.07∕g.㎝3-计算收缩率:0.3~0.8/%预热温度:80~85/℃预热时间:2~3/h料桶温度:后段:150~170/s中段:165~180/s前段:180~200/s喷嘴温度:170~180/℃模具温度:50~80/℃注射压力:60~100/Mpa成型时间:注射时间:20~90/s高压时间:0~50/s冷却时间:20~120/s总周期:50~220/s螺杆转速:30/r·min1-弹性模量E:1800~2900/Mpa1.8~2.9×105N/㎝2脱模斜度:型腔:40′~1°20′型心:.35′~1°1.2分析塑件结构工艺性塑件尺寸较大,最大直径为150mm,最大高度为50mm。

旋钮注塑模模具设计摘要近年来,我国家电工业的高速发展对模具工业,尤其是塑料模具提出了越来越高的要求,2004年,塑料模具在整个模具行业中所占比例已上升到30%左右,据有关专家预测,在未来几年中,中国塑料模具工业还将持续保持年均增长速度达到10%以上的较高速度的发展。

国内塑料模具市场以注塑模具需求量最大,其中发展重点为工程塑料模具。

注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的精密塑件。

从零件图分析,该零件的材料为ABS塑料且需大批量生产,所以选用注塑模具。

在本次注塑模具设计(旋钮)过程中,介绍了注射成型的基本原理,对注塑产品提出了设计原则,主要介绍了浇注系统和推出系统的设计过程。

通过对注塑模具设计(旋钮)及型腔数控加工工艺编程的设计,我对注塑模具有了一定的认识,对其设计原理及设计步骤也有了更深的认识,并掌握了塑射成型模具的结构特点及设计计算方法,对能独立设计模具有个一次不错的锻炼机会。

关键词:ABS塑料;塑料模具;注射成型;模具设计;目录摘要 (1)第1章对注塑模具的认识及材料的分析....... 错误!未定义书签。

1.1注塑成型原理....................................... 错误!未定义书签。

1.2注塑模的分类....................................... 错误!未定义书签。

1.3 ABS性能分析....................................... 错误!未定义书签。

第2章塑件及其材料的分析 .......................... 错误!未定义书签。

2.1塑件及其材料的分析 ........................... 错误!未定义书签。

2.2 ABS的注射成型工艺 ............................ 错误!未定义书签。

目录框架图 ..................................................................................................................................................... - 2 -引言 ..................................................................................................................................................... - 3 -1.塑件工艺性分析及其成型工艺 ......................................................................................................... - 4 -2.模具总体结构设计 ............................................................................................................................. - 6 -2.1型腔数目的确定 (6)2.2分型面的确定 (6)2.3浇注系统结构的确定 (6)2.3.1主流道设计 .......................................................................................................................... - 6 -2.3.2 分流道设计 ......................................................................................................................... - 7 -2.3.3 浇口的设计 ......................................................................................................................... - 7 -2.4推出及复位方式的确定 (8)2.4.1推杆斜顶的位置设置 .......................................................................................................... - 8 -2.4.2推杆和斜顶的结构形状 ...................................................................................................... - 8 -2.4.3推杆的复位 .......................................................................................................................... - 9 -2.5导向机构的确定 (9)2.5.1 定位结构的确定 ................................................................................................................. - 9 -2.5.2导柱的结构确定 .................................................................................................................. - 9 -2.5.3导套的结构确定 .................................................................................................................. - 9 -2.6成型零件的确定 (10)2.6.1型腔型芯的结构设计 ........................................................................................................ - 10 -2.6.2配合部分的结构设计 ........................................................................................................ - 10 -2.7冷却系统的确定 (11)2.7.1冷却系统的结构形式 ........................................................................................................ - 11 -2.7.2 冷却水道的布置 ............................................................................................................... - 11 -2.8排气系统的确定 (12)3.注塑机选用与校核 ........................................................................................................................... - 13 -3.1注塑机选用 (13)3.2注塑机校核 (14)3.2.1注射容量的校核 ................................................................................................................ - 14 -3.2.2锁模力校核及注射压力校核 ............................................................................................ - 14 -3.2.3模具厚度校核 .................................................................................................................... - 15 -3.2.4模具最大尺寸校核 ............................................................................................................ - 15 -3.2.5推出行程校核 .................................................................................................................... - 15 -3.2.6顶出装置的校核 ................................................................................................................ - 16 -4.模具的装配 ....................................................................................................................................... - 16 -结束语 ................................................................................................................................................... - 17 -框架图引言模具是工业生产的基础工艺装备,被称为“工业之母”。

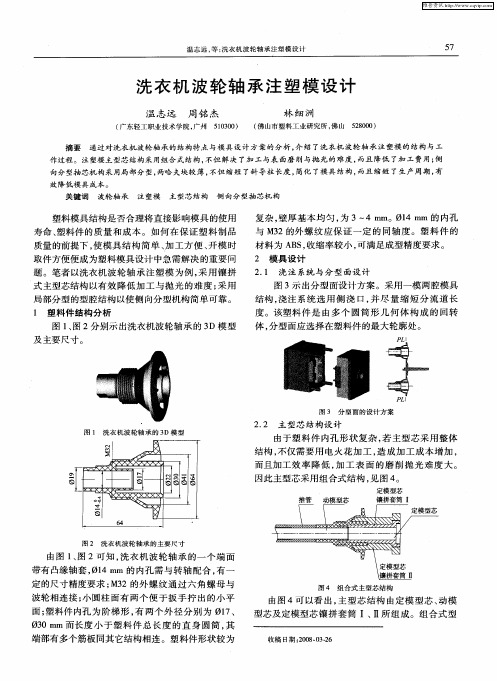

洗衣机皮带轮的注射模设计摘要通过对洗衣机皮带轮的结构工艺分析,对其注射模的浇注系统、成型零件、侧抽芯机构和推出机构进行了设计,介绍了洗衣机皮带轮注射模的结构设计原理和工作过程,重点阐述了侧向分型抽芯机构的设计与其工作原理。

对同类塑件和结构的模具设计具有指导意义。

关键词注射模;侧向分型抽芯机构1 引言模具设计和制造与塑料加工有密切关系。

塑料加工的成败,很大程度上取决于磨具设计效果和模具制造质量,而塑料模具设计又以正确的塑料制品设计为基础。

塑料模具设计要考虑的结构要素有分型面、浇注系统、塑料收缩率以及影响制品尺寸精度的各项因素。

如模具制造和装配误差、模具磨损等。

此外,设计压塑模和注塑模时,还应考虑成型机的工艺和结构参数的匹配。

2 塑件分析2.1材料分析选用的材料是ABS(Acrylonitrile Butadiene Styrene plastic ),。

相对密度为1.05左右,吸水率低。

有优良的力学性能,其冲击强度极好,可以在极低的温度下使用;它的耐磨性优良,尺寸稳定性好,又具有耐油性,可用于中等载荷和转速下的轴承。

其热变形温度为93~118℃,制品经退火处理后还可提高10℃左右。

在-40℃时仍能表现出一定的韧性,可在-40~100℃的温度范围内使用。

2.2结构和尺寸分析从图1中可以看出,该塑件是由轮缘、轮毂及轮辐所组成。

轮缘的大圆柱体上开了一条v形凹槽,皮带通过凹槽带动皮带轮转动。

轮毂出有一个圆形的孔,用于与洗衣机桶连接,以便带动洗衣机桶转动。

轮辐上开有六个椭圆形孔,为孔板式轮辐。

由于v形凹槽上安装皮带,为保证其传动的精确性及减少摩擦,故对其精度要求较高,采用IT5级精度,而φ12的孔与洗衣机桶上的轴相连,故精度要求也比较高,也采用IT5级精度。

其它尺寸均采用IT8级精度。

未注圆角为R2。

(a)尺寸图(b)实物图图1 洗衣机皮带轮3 模具的结构设计3.1型腔的布置模具型腔布置包括两方面的内容,即模具型腔的数目和各型腔在模具中的排列。