中间包冶金技术

- 格式:doc

- 大小:108.50 KB

- 文档页数:6

中间包冶金技术发展趋势随着钢铁行业的发展,中间包冶金技术作为钢铁生产的关键环节之一,也在不断发展与完善。

作为一种优化钢铁生产工艺的技术,中间包冶金技术在提高钢铁质量、降低生产成本、提高生产效率等方面发挥着重要作用。

本文将从技术发展、应用前景、市场需求等方面分析中间包冶金技术的发展趋势。

一、技术发展中间包冶金技术的发展可以分为三个阶段:初期阶段、发展阶段和成熟阶段。

在初期阶段,中间包冶金技术主要是在高炉冶炼和转炉冶炼之间的一个过渡阶段。

在这个阶段,中间包主要是用来除去高炉铁液中的杂质和氧化物,提高铁液的纯度和质量。

发展阶段,中间包冶金技术逐渐成为钢铁生产中的一种重要技术。

随着钢铁生产的发展,中间包的作用也逐渐扩大,不仅可以除去杂质和氧化物,还可以调整铁液的成分和温度,以满足不同钢种的生产需求。

在成熟阶段,中间包冶金技术已经成为钢铁生产的不可或缺的一部分。

随着技术的不断发展,中间包的体积、结构和材料等方面都得到了不断改进和完善,使得中间包的效率和质量得到了极大提高。

二、应用前景随着钢铁生产技术的不断发展,中间包冶金技术也将不断完善和发展。

未来,中间包冶金技术将在以下几个方面得到广泛应用。

1.提高钢铁质量中间包冶金技术可以有效地除去铁液中的杂质和氧化物,从而提高钢铁质量。

随着市场对高品质钢材的需求越来越高,中间包冶金技术将得到更广泛的应用。

2.降低生产成本中间包冶金技术可以通过调整铁液的成分和温度,使得钢铁生产过程更加节能和环保。

同时,中间包冶金技术还可以减少钢铁生产过程中的能源消耗和原材料浪费,从而降低生产成本。

3.提高生产效率中间包冶金技术可以有效地加快钢铁生产的速度和效率,从而提高生产效率。

这对于钢铁企业来说,不仅可以提高生产能力,还可以提高企业的竞争力。

三、市场需求随着市场对高品质钢材的需求越来越高,中间包冶金技术的市场需求也在不断增加。

未来,中间包冶金技术将在以下几个方面得到更广泛的应用。

1.钢铁生产中间包冶金技术是钢铁生产过程中的一个关键环节,未来钢铁生产将更加依赖中间包冶金技术来提高钢铁质量和生产效率。

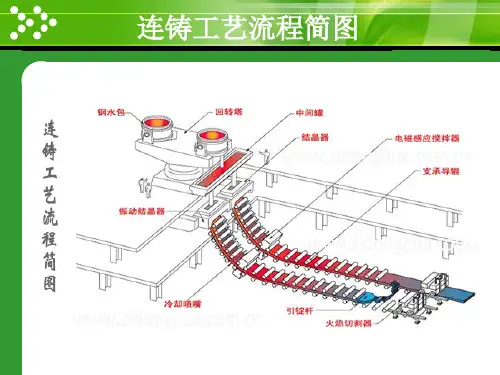

简述中间包是个耐火材料容器,从钢包浇下来的钢水由中间包水口分配到各个结晶器中。

连铸具有提高金属收得率和降低能耗的优越性,使炼钢生产工序简化,流程缩短,生产效率显著提高.中间包作为冶金反应器是提高钢产量和质量的重要一环.无论对于连铸操作的顺利进行,还是对于保证钢液品质符合需要,中间包的作用是不可忽视的.通常认为中间包起以下作用:1、分流作用。

对于多流连铸机,由多水口中间包对钢液进行分流。

2、连浇作用.在多炉连浇时,中间包存储的钢液在换盛钢桶时起到衔接的作用。

3、减压稳流作用。

盛钢桶内液面高度有5—6m,冲击力很大,在浇铸过程中变化幅度也很大.中间包液面高度比盛钢桶低,变化幅度也小得多,因此可用来稳定钢液浇铸过程,减小钢流对结晶器凝固坯壳的冲刷.4、保护作用。

通过中间包液面的覆盖剂,长水口以及其他保护装置,减少中间包中的钢液受外界的污染。

5、清楚杂质作用。

中间包作为钢液凝固之前所经过的最后一个耐火材料容器,对钢的质量有着重要的影响,应该尽可能使钢中非金属夹杂物的颗粒在处于液体状态时排除掉。

中间包工艺要求:1、散热好,面积小2、保温性能好,外形简单3、水口的大小与配置满足铸坯断面、流数和连铸机布置形式4、便于浇注、清包和砌砖5、长期高温下的结构稳定性。

中间包的总体结构连铸机上均采用底铸式中间包。

它由包体、包盖、塞棒和水口等几部分组成,有长圆形、椭圆形以及三角形等。

1.包体和包盖包体包括包壁和包底。

包壁有外壳和内衬组成。

外壳一般用12—20mm厚的钢板焊成,易于制造.或用铸钢结构,刚性好但重量较大。

外壳上设有吊放罐用的吊钩(环)、安放对准用的支架和供烘烤罐时散发水蒸气用的排气孔。

内衬由耐火砖砌成,其内应有一定的倒锥度,以便清渣和砌砖牢固.内衬主要包括:工作层,永久层为30~40mm左右,用粘土砖砌筑;工作层如用耐火砖(粘土质、高铝质等)砌筑时厚度在100mm以上,用绝热板砌筑时视绝热板的厚度而定,一般在30~40mm左右.在方坯连铸机上,近年来普遍采用了“冷"中间罐,它的工作层是用绝热板(酸性或碱性)和胶泥砌成.绝热板的大小按已砌好永久层的内型制作。

中间包是短流程炼钢中用到的一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。

钢铁作为一种重要的基础原材料,在世界各国的经济发展中发挥着举足轻重的作用。

自18世纪50年代以来,随着贝赛麦转炉和平炉的出现以及大规模的钢铁制造业的兴起,人类社会的文明进步明显加快。

尤其是20世纪以来,钢铁行业的蓬勃发展,成为全球经济和社会文明进步的重要物质基础。

在可以预见的时间范围内,钢铁仍然是世界上非常重要的材料,钢铁材料的综合优异性能使其在主要基础工业和基础设施中仍是不可替代的材料。

钢铁以其成本的竞争力和原料的高储备量、易开采、易加工以及良好的再生利用性,仍将作为全球性的主要基础原材料。

在钢铁工业的发展进程中,其基本原理并没有出现根本性的变化,但钢铁生产工艺流程中各工序的技术形成以及工程的组成内涵则发生了巨大的变化,从而使钢厂结构模式及制造流程发生了深刻变化。

20世纪50年代,作为钢铁工业革命标志的连铸技术发展起来,其特点是过程速度快,投资集中,技术日趋完善。

1970年全世界连铸比仅为5.6%,而到1990年全世界连铸比已达到62.4%,一些工业发达国家的连铸比超过了95%。

近年来世界上许多炼钢厂相继以全连铸生产取代了模铸生产,到1994年实现全连铸的国家已达24个。

通传统的模铸相比,连铸具有提高金属收得率和降低能量消耗的优越性,而减少金属资源和能量的消耗是符合可持续发展要求的。

全连铸的实现使炼钢生产工序简化,流程缩短,生产效率显著提高。

中间包是炼钢生产流程的中间环节,而且是由间歇操作转向连续操作的衔接点。

中间包作为冶金反应器是提高钢产量和质量的重要一环。

无论对于连铸操作的顺利进行,还是对于保证钢液品质符合需要,中间包的作用是不可忽视的。

通常认为中间包起以下作用:1、分流作用。

对于多流连铸机,由多水口中间包对钢液进行分流。

2、连浇作用。

在多炉连浇时,中间包存储的钢液在换盛钢桶时起到衔接的作用。

中间包冶金技术哎呀,说起中间包冶金技术,这可真是个有意思的话题。

我还记得之前去一家钢厂参观的时候,亲眼目睹了中间包冶金技术的神奇之处。

那是一个阳光明媚的日子,我走进了那充满钢铁气息的工厂。

巨大的机器轰鸣声震耳欲聋,火红的钢水在流淌,仿佛是大地的血脉在奔腾。

而就在这一片热火朝天之中,中间包就像是一位默默守护的卫士,发挥着至关重要的作用。

咱们先来说说中间包到底是啥。

简单来讲,中间包就是钢水从钢包到结晶器的一个过渡容器。

可别小瞧了这个过渡,它里面的门道可多着呢!中间包冶金技术能够对钢水进行温度调节。

想象一下,钢水从钢包出来的时候,温度可能不太均匀,有的地方热,有的地方冷。

这时候中间包就像是一个智能的“温度调节器”,通过各种手段,让钢水的温度变得均匀合适,这样才能保证后续的铸造过程顺利进行。

它还能去除钢水中的杂质。

就好像是一个超级过滤器,把那些不应该存在的小颗粒、小杂质统统过滤掉,让钢水变得更加纯净。

在这个过程中,中间包里面会有各种耐火材料和控流装置,它们一起努力工作,把杂质拦住。

而且啊,中间包冶金技术还能控制钢水的流动状态。

你想啊,如果钢水在中间包里乱流,那不是乱套了嘛!所以通过合理的设计和控制,让钢水平稳、有序地流动,就像是一条听话的小河,乖乖地流向该去的地方。

比如说,有一种叫做“控流装置”的东西,它可以改变钢水在中间包内的流动路径和速度。

就像是给钢水规划了一条专用通道,让它们按照规定的路线前进。

还有中间包的覆盖剂,这也是个神奇的东西。

它就像是给钢水盖上了一层“被子”,既能保温,又能防止钢水被氧化。

再给您讲讲中间包的容量设计。

这可不能随便乱来,得根据生产的钢种、铸机的大小等等好多因素来综合考虑。

容量太小了,钢水不够用,生产容易中断;容量太大了,又会增加成本,还可能影响钢水的质量。

就像我在那家钢厂看到的,工人们时刻关注着中间包的各项参数,眼睛紧紧盯着仪表上的数字,一旦有什么异常,立刻采取措施。

他们的专注和认真,让我深深地感受到了这项技术的重要性和复杂性。

:中间包主要结构概述摘要:随着炼钢技术的不断发展,对连铸钢的清洁度和铸坯质量的要求也越来越高。

中间包内钢液的流动状态,对延长钢水在中间包内的停留时间,减少卷渣和改善夹杂物的上浮去除有着重要的作用,直接影响着连铸坯的质量。

包内钢液的流动状态,对延长钢水在中间包内的停留时间,减少卷渣和改善的上关键词:中间包;物理模拟;数学模拟;控流装置; 结构1 概述中间包是钢水连铸工艺中一个不可缺少的重要容器,也是炼钢工艺中的最后一个容器,主要起稳定钢水流量、去夹杂、分流和保证钢水连续浇铸不断流的作用。

其是短流程炼钢中用到的一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。

按照中间包功能结构可分三个部分:一是衬体部分,它包括中间包的容器底部和侧壁用耐火材料,通常由保温层、永久衬、工作衬和冲击垫组成,这部分是中间包用耐火材料中用量最大的;二是滤渣部分,包括挡渣墙、挡渣堰、稳流器、气幕、陶瓷过滤器等,主要功能为去渣,净化钢水,提高钢材质量;三是控流部分,由塞棒、定径水口、浸入式水口和滑动水口组成等,是中间包的功能部件,控制钢水浇铸速度,以满足生产需求。

近二十年来,随着连铸工艺的改进,连铸比的提高,钢包的大型化和炼钢效率的提高等,中间包用耐火材料有了很大的发展。

2 中间包的作用通传统的模铸相比,连铸具有提高金属收得率和降低能量消耗的优越性,而减少金属资源和能量的消耗是符合可持续发展要求的。

全连铸的实现使炼钢生产工序简化,流程缩短,生产效率显著提高。

中间包是炼钢生产流程的中间环节,而且是由间歇操作转向连续操作的衔接点。

中间包作为冶金反应器是提高钢产量和质量的重要一环。

无论对于连铸操作的顺利进行,还是对于保证钢液品质符合需要,中间包的作用是不可忽视的。

通常认为中间包起以下作用:2.1 分流作用对于多流连铸机,由多水口中间包对钢液进行分流。

2.2 连浇作用在多炉连浇时,中间包存储的钢液在换盛钢桶时起到衔接的作用。

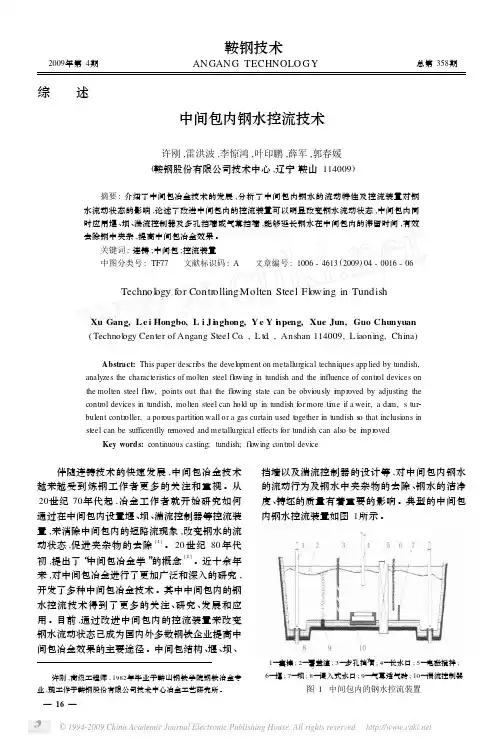

综 述中间包内钢水控流技术许刚,雷洪波,李惊鸿,叶印鹏,薛军,郭春媛(鞍钢股份有限公司技术中心,辽宁鞍山114009)摘要:介绍了中间包冶金技术的发展,分析了中间包内钢水的流动特性及控流装置对钢水流动状态的影响,论述了改进中间包内的控流装置可以明显改变钢水流动状态,中间包内同时应用堰、坝、湍流控制器及多孔挡墙或气幕挡墙,能够延长钢水在中间包内的滞留时间,有效去除钢中夹杂,提高中间包冶金效果。

关键词:连铸;中间包;控流装置中图分类号:TF77 文献标识码:A 文章编号:1006-4613(2009)04-0016-06 Technol ogy for Contr olling Molten Steel Fl owing in TundishXu Gang,L e i Hongbo,L i J i n ghong,Y e Y i n peng,Xue Jun,Guo Chunyuan(Technol ogy Center of Angang Steel Co.,L td.,Anshan114009,L iaoning,China)Abstract:This paper describs the devel opment on metallurgical techniques app lied by tundish, analyzes the characteristics of molten steel fl owing in tundish and the influence of contr ol devices onthe molten steel fl ow,points out that the fl owing state can be obvi ously i m p r oved by adjusting thecontr ol devices in tundish,molten steel can hold up in tundish f or more ti m e if a weir,a da m,s tur2bulent contr oller,a por ous partiti on wall or a gas curtain used t ogether in tundish s o that inclusi ons insteel can be sufficentlly removed and metallurgical effects f or tundish can als o be i m p r oved.Key words:continuous casting;tundish;fl owing contr ol device 伴随连铸技术的快速发展,中间包冶金技术越来越受到炼钢工作者更多的关注和重视。

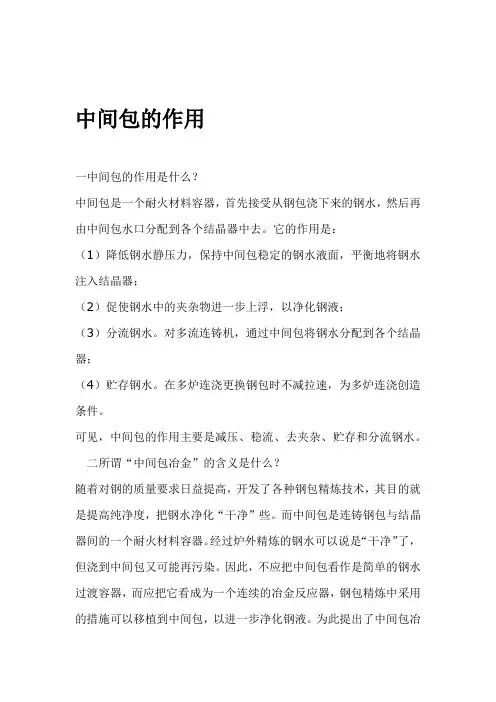

中间包的作用一中间包的作用是什么?中间包是一个耐火材料容器,首先接受从钢包浇下来的钢水,然后再由中间包水口分配到各个结晶器中去。

它的作用是:(1)降低钢水静压力,保持中间包稳定的钢水液面,平衡地将钢水注入结晶器;(2)促使钢水中的夹杂物进一步上浮,以净化钢液;(3)分流钢水。

对多流连铸机,通过中间包将钢水分配到各个结晶器;(4)贮存钢水。

在多炉连浇更换钢包时不减拉速,为多炉连浇创造条件。

可见,中间包的作用主要是减压、稳流、去夹杂、贮存和分流钢水。

二所谓“中间包冶金”的含义是什么?随着对钢的质量要求日益提高,开发了各种钢包精炼技术,其目的就是提高纯净度,把钢水净化“干净”些。

而中间包是连铸钢包与结晶器间的一个耐火材料容器。

经过炉外精炼的钢水可以说是“干净”了,但浇到中间包又可能再污染。

因此,不应把中间包看作是简单的钢水过渡容器,而应把它看成为一个连续的冶金反应器,钢包精炼中采用的措施可以移植到中间包,以进一步净化钢液。

为此提出了中间包冶金的概念,受到了人们的重视。

中间包冶金的功能是:(1)净化功能。

为生产高纯净度的钢,在中间包采用挡墙加坝、吹氩、陶瓷过滤器等措施,可大幅度降低钢中非金属夹杂物含量,且在生产上已取得了明显的效果。

(2)调温功能。

为使浇注过程中中间包前、中、后期钢水温差小于5℃,接近液相线温度浇注,扩大铸坯等轴晶区,减少中心偏析,可采取向中间包加小块废钢、喷吹铁粉等措施以调节钢水温度。

)成分微调。

由中间包塞杆中心孔向结晶器喂入铝、钛、硼等3(.包芯线,实现钢中微合金成分的微调,既提高了易氧化元素的收得率,又可避免水口堵塞。

(4)精炼功能。

在中间包钢水表面加入双层渣吸收钢中上浮的夹杂物,或者在中间包喂钙线改变Al2O3夹杂形态,防止水口堵塞。

(5)加热功能。

在中间包采用感应加热和等离子加热等措施,准确控制钢水浇注温度在±3~±5℃。

中间包钢水停留时间的定义及其意义是什么?钢包注流进入中间包到流入结晶器路程中,钢水在中间包所经历的时间叫停留时间。

连铸机机型:立式连铸机、立弯式连铸机、弧形连铸机、椭圆形连铸机和水平连铸机。

连铸三大件:长水口、整体塞棒、侵入式水口。

铸机长度L=(1.1~1.2)冶金长度。

水平连铸三大技术难关:结晶器、分离环、拉坯方式。

连铸机主体设备:钢包回转台、中间包、结晶器、二冷装置、矫直装置和切割装置。

连铸坯发展趋势:近终形连铸和高效连铸。

浇注温度即中间包钢水温度。

拉坯速度即每流每分钟拉出铸坯的长度,单位m/min,简称拉速。

Vc=q/ρB(宽)D(厚)液相深度L液是指铸坯从结晶器液面到铸坯中心液相凝固终了处的长度,L液=Vc·t。

中间包的作用有减压、稳流、去渣、贮钢、分流、中间包冶金等。

结晶器作用:钢液在结晶器内冷却初步凝固成型,且均匀形成具有一定厚度的坯壳,结晶器采用冷却水冷却,称一次冷却。

结晶器是一个水冷钢锭模,是连铸机的核心部件,称之为连铸机的心脏。

结晶器的分类,按结构分:管式结晶器、组合式结晶器、多级结晶器。

按外型:直、弧形。

为减小气隙,改善传热,加速坯壳生长,结晶器下口断面要比上口略小,即结晶器有倒锥度。

高频率、小振幅:正弦振动;高速连铸:非正弦震动,多点连续矫直。

小方坯:一点矫直。

结晶器内最大热阻:铜壁与坯壳之间的气隙。

结晶器的传热因素:(1)中心液体的传热;(2)坯壳内的导热;(3)已凝固坯壳与铜壁的传热;(4)铜壁内的导热;(5)铜壁与冷却水的传热。

影响二冷区传热的因素:喷嘴结构及其布置、铸坯表面温度、水流密度、水滴速度、水滴直径、喷嘴使用状态、铸坯表面状态。

扩大等轴晶区的措施:(1)电磁搅拌技术;(2)控制二冷区冷却水量;(3)低温浇注技术;(4)加入形核剂;(5)结晶器加入微型冷却剂。

连铸机的工艺特点决定了它对钢水质量、温度、成分、脱氧强度、洁净度有严格的要求。

二次冷却主要内容:冷却方式的选择、冷却强度的确定、用水量分配、二冷控制方法。

冷却方式:气—水雾化冷却、喷雾冷却、干式冷却。

整个二冷区喷水量从上至下是递减的。

中间包、拉钢工岗位职责及操作规程中间包、拉钢工是钢铁行业的重要岗位之一,主要负责钢铁生产过程中的中间包炉台的操作及维护工作。

下面将详细介绍中间包、拉钢工岗位的职责和操作规程。

一、中间包工岗位职责:1. 进行中间包的安全操作,按规定的程序进行装料、出钢、送到温钢等工作;2. 确保中间包的操作流程和技术指标符合要求,遵守相关的安全操作规程;3. 监控中间包内部温度、氧含量等指标,及时调整操作参数,保证出钢质量稳定并达到要求;4. 协助钢水调度员对中间包炉台进行冷却、补包等维护工作;5. 负责对中间包的各种操作设备进行日常的检查、保养和维修;6. 处理中间包操作中的突发情况和故障,及时通知相关人员进行处理,并报告上级。

二、拉钢工岗位职责:1. 根据生产计划和工艺要求,准确调度各种钢水,并及时向下游工序供给所需的钢水;2. 对钢水进行检查,确保钢质量符合要求,并及时处理发现的异常情况;3. 负责钢水的混炼、净化等操作工作,确保钢水质量稳定;4. 配合钢水调度员进行钢包、中间包等设备的检查和维护;5. 做好操作记录和相关卡片的填写,及时上报生产数据和异常情况;6. 参与工艺改进和技术革新,提出改进意见和建议;7. 遵守相关安全操作规定,保证工作场所的安全。

三、中间包、拉钢工操作规程:1. 在操作中要严格按照标准程序进行,不得擅自调整操作参数;2. 操作前应检查操作设备及设施是否正常,确保操作场所安全无隐患;3. 在操作中要严格遵守安全规定,佩戴相关的个人防护装备,防止意外事故的发生;4. 根据生产计划和工艺要求,合理安排时间和工作顺序,保证生产的顺利进行;5. 操作中要关注操作设备的运行情况,及时发现异常情况并及时处理;6. 操作完毕后,要及时对操作设备进行清洁和检查,及时上报设备维修或更换的需要;7. 操作过程中要与其他岗位的人员密切配合,保证工作的连贯性和协同性;8. 在操作过程中,要随时保持工作区域的整洁和安全,防止与其他操作设备发生交叉作业。

中间包冶金技术

摘要:分析了连铸坯中夹杂物的来源和浇注过程中的二次氧化问题。

介绍了国内外先进炼钢厂(新日铁、JFE、克鲁斯、迪林根、浦项和宝钢等)中间包夹杂物的去除与控制措施。

通过增大中间包容量、采用H型中间包或离心流动中间包、设置中间包气幕挡墙和中间包控流装置,优化中间包结构。

通过采用中间包密封吹氩技术控制中间包开浇的二次污染;采用汇流旋涡抑制器防止中间包浇注过程中卷渣;采用碱性包衬和碱性覆盖剂、中间包无氧化烘烤与电磁感应加热、中间包连续真空浇注处理和电磁过滤,可以降低钢水二次污染,防止二次氧化,促进夹杂物上浮,提高铸坯的质量。

前言:随着对钢的质量要求日益提高,开发了各种钢包精炼技术,其目的就是提高洁净度,把钢水搞“干净”些。

而中间包是连铸钢包与结晶器间的一个耐火材料容器。

经过炉外精炼的钢水可以说是“干净”了,但浇到中间包后又可能再污染。

因此,不能把中间包看着是一个简单的钢水过渡容器,而应把它看着是一个连续的冶金反应器,钢包精炼中采用的措施可以移植到中间包,以进一步净化钢液。

为此提出了中间包冶金的概念,受到了人们的重视。

1 连铸坯中夹杂物的来源

从炼钢生产流程来看,铸坯的洁净度主要取决于钢水进入结晶器之前的炼钢、精炼和中间包冶金工序,钢水中夹杂物的主要来源是内生夹杂物和外来夹杂物。

1.1内生夹杂物

内生夹杂物主要是脱氧产物,是钢中的合金化元素与溶解在钢水中的氧以及硫、氮的反应产物。

如铝镇静钢,脱氧产物以A1₂0₃,为主;硅镇静钢,脱氧产物以MnO·SiO₂:为主;钙处理钢,脱氧产物以mCaO·nAl₂0₃、mCaO·nAl₂0₃·X为主;钛处理钢,脱氧产物以TiO₂、A1₂0₃、TiN、A1₂0₃与TiN复合夹杂物为主。

内生夹杂物数量多,颗粒较小(一般小于10μm),分布较均匀,成分简单,对钢的质量危害较小。

1.2外来夹杂物

外来夹杂物是指从炼钢到浇注的过程中,二次氧化产物和机械卷入钢中的各种氧

化物。

外来夹杂物数量少,尺寸较大,多在30-300μm,成分复杂,在钢中呈偶然分布,对钢质危害大。

2 优化中间包结构

2.1增大中间包容量

中间包容量影响到中间包液面高度和中间包钢水在包内的停留时间。

大容量中间包可以保证更换钢包时中间包内的钢水处于相对稳定状态,防止卷渣。

为了避免卷渣,中间包钢水必须在最小深度以上操作。

北美20世纪80年代以后投产使用的中间包容量均为45 t以上,其中最大的中间包容量为70 t。

日本的中间包容量均在60 t以上,最大的中间包容量达84 t。

据报道,克鲁斯公司的中间包由25 t扩大到45 t后,不仅氧化铝夹杂数量减少,而且夹杂物在铸坯内弧侧聚集的现象也明显减少[1]。

国内某钢厂对薄板坯用中间包进行水模拟实验后发现:增大中间包容量(在相同控流装置条件下,提升中间包内钢水液位50 mm),钢水静置时间延长约10 s,死区减少3%。

有研究表明,在控流装置相同的条件下,60 t中间包比10 t中间包夹杂物去除率明显提高,钢水的洁净度大大改善[2,3]。

中间包容量对钢水清洁度的影响见表1。

还有人认为在相同的挡墙条件下,中间包加高能延长钢水停留时问约30%,有利于钢中夹杂物的上浮分离[4]。

2.2设置中间包控流装置

中间包控流装置的设置对其包内非金属夹杂物的上浮、均匀钢水温度和成分起着至关重要的作用。

国内外许多冶金工作者为强化中间包的冶金作用建立了中间包流场模型,但其对于满足当前生产高质量钢种要求是否具有实际意义尚无定论。

近年来,中间包内主要的控流装置有挡墙、坝、过滤器、湍流控制器和中间包底部吹气及其组合装置。

2.2.1 挡墙、坝

在中间包中安置堰和坝,可以有效改变钢水流向,延长钢水停留时间,有利于夹杂物的上浮。

在中间包中,坝和堰通常一起使用,以获得理想的中间包钢水流动和冶金效果。

有实验比较了装与不装坝(或坝和堰)中间包内钢水的最短停留时间[5],结果是没有控流装置的中间包最短停留时间延长,并且钢水在较宽中间包内的最短停留时间随着坝高的改变而改变。

但坝高应限定在一定范围(0.25~0.75 H,H 为中包熔池深度)才有效果。

如果坝高超出了上限值,最短停留时间反而会缩短。

但是,德国马普斯技术中心研究结果表明[6],中间包挡墙促进夹杂物上浮的作用并不明显。

因此,在欧洲各个钢厂推广使用的是无挡墙中间包技术

3 防止中间包浇注过程的二次污染

日本住友金属鹿岛厂的实验结果表明,从冶炼设备经钢包和中间包出钢,如不加以保护,钢水中将有约70%的夹杂(内在夹杂和外来夹杂)来自于中间包。

这些夹杂在中间包内如不加以分离,将对铸坯质量和冶金工艺产生严重危害。

过去,为了去除中间包内夹杂物,采用的技术主要是防止钢水再污染:换包时尽量减少钢包渣的卷入、钢包到中间包采用长水口浇注、防止钢水与包衬耐火材料发生反应、中间包加盖等保护技术。

近年来,为进一步满足市场对高质量产品的需求,当今国内外围绕中间包开发了一系列提高浇注钢水质量的相关技术[8]。

4 中间包冶金新技术

4.1 中间包加热技术

钢包更换时,由于新钢包内钢水的密度与已注入中间包内钢水的密度之间存在差异,从而影响了中间包内钢水的流动形态,而密度的差异主要是源于钢水之间的温度差。

中间包加热可以消除钢水之间的温度差。

4.1.1 等离子加热技术

Bghedelstahl钢厂的水平连铸机上应用了等离子加热器。

直流等离子枪的加热弥补了钢水在中间包内的热量损失,并以将钢水加热到所要求的温度。

NKK京浜厂采用14 MW直流转移型等离子弧加热,可将中间包内的钢水温度控制在目标温±10%之内;在钢包更换期间,等离子加热可将中间包内钢水的温降控制在5℃之内。

通过精确地控制中间包内的钢水温度,产品的中心偏析现象消失,生产率提

高。

有研究指出[7],采用等离子加热法时,中间包加盖,并采用气体搅拌均匀熔池,中间包热传输性好,热利用率高,达到了去除夹杂物的目的。

4.1.2氮气流加热技术

为降低中间包耐火材料损耗,改进钢水质量,国外有些钢厂以前曾采用煤气烧嘴预热器来维持热量。

但这种预热会导致循环使用的中间包内残余物的再次氧化。

被氧化的残余物(如FeO)会与钢水中的铝起反应,产生Al₂0₃。

夹杂,从而降低尤其是初始浇注炉次的铸坯质量。

其后进行过向循环使用的中间包内吹入惰性气体的无预热密封防氧化操作,但必须调节密封气体的流速以保证浇注顺利开始的最低中间包温度(900ºC)。

4.2 中间包连续真空浇注处理

俄罗斯的研究人员在连铸过程中对钢水进行连续真空处理,利用如图1所示的装置进行脱气和去除夹杂物。

图5 连续真空处理装置

此项技术工艺布置紧凑、投资省、占地面积小、操作方便,脱气效果比其他真空处理方法优越。

但是,由于该装置位于钢包与中间包之间,可调范围小。

4.3电磁过滤

电磁过滤原理是根据非金属夹杂物与熔体导电性的差异,在电磁场作用下非金属夹杂物与熔体的运动规律不同,使非金属夹杂物与熔体分离。

分析得出,采用电磁过滤法比普通过滤方法可更有效去除钢水中小于10μm的非金属夹杂物。

4.6连续测温技术

连铸中间包钢水温度测量是控制铸机拉速、提高浇成率的一项重要监测指标。

基于在线黑体空腔理论的研究成果,有人提出了一种新型的钢水连续测温方法[9]。

该方法通过在线黑体空腔辐射特性的研究,有效解决了在线黑体空腔“非密闭性”和“不等温性”对测量的影响。

实践证明该方法具有较高性能价格比:测量误差≤(±3)℃,测温管寿命可达20~40 h,测温成本与现行的快速热电偶实际消耗相当或略低,同时低于铂铑热电偶连续测温。

还有人研发了以高温快速光纤比色温度传感器为核心的测温系统[10]。

它显著特点是响应速度快、使用寿命长、抗电磁干扰、灵敏度高,使用温度区间为800—2 400℃。

另外还有人提出了辐射测温方法,即红外系统[11]。

5 结语

随着用户对钢材质量要求的进一步提高,中间包的精炼功能也越来越重要。

(1)生产高附加值钢材用铸坯,必须对钢包到中间包、中间包钢水液面和中间包到结晶器过程全程保护浇注,同时在钢包到中间包和中问包到结晶器问要防止吸气和汇流旋涡卷渣。

(2)设置合理的中间包结构(上下挡墙、湍流抑制器、旋涡抑制器)不仅可以最大程度防止吸气、卷渣,而且可提高去除夹杂物的能力。

(3)电磁搅拌离心流动对去除中间包内夹杂物效果显著。

(4)连续真空处理对脱气和去除夹杂物有良好效果,但其可调性差,电磁过滤作为去除夹杂物的辅助方法。