模具方案评审表

- 格式:doc

- 大小:76.00 KB

- 文档页数:4

模具验收协议项目名称:甲方:乙方:(甲方)(乙方)签字:签字:日期:日期:(一)模具委托加工信息委托加工模具清单模具交付地:(二)模具要求A 产品要求1.乙方根据甲方提供的数据为依据进行模具开发制作,同时乙方配合甲方进行产品的装配调整,最终通过甲方认可。

2.对表面有皮纹或喷砂的产品,必须符合最终客户提供的标准要求。

3.在乙方进行模具初步审核时,分型线必须得到甲方认可,同时分型线处的模具滑块必须配合良好,出现的分型线必须小于-——0.05mm均可。

4.乙方应参与甲方产品的设计优化,模具可行性分析并及时反馈修改意见。

5.乙方提交的设计方案(产品,模具)必须得到甲方的认可批准。

6.对于产品不许出现顶白,拉伤或由于模具冷却不好出现的缩痕,变形后收缩或因浇口设置问题出现的冷料,熔体流动分布不均,熔接痕等问题。

B模具与设备接口要求1.模具模板尺寸要求:见甲方提供的设备数据。

2.模具浇口定位环要求:见甲方提供的数据。

3. 模具接头要求:见甲方提供的设备数据。

(1)水管和油管接头(2)热流道电源接头(3)热电偶接头型号(4)上下模滑块接头C模具材料制造的模具必须满足大批量生产的能力(如模具在正常维修和保养的状态下,应不小于采购信息中模具使用寿命要求)钢材满足模具使用寿命要求。

D模具的抽芯及顶出1.大型模具顶出系统必须采用液压油缸系统。

2.顶针(顶块)顶出复位顺畅,且有防转措施,顶出复位弹簧。

3.油缸轴和相应的连接件必须做好防转措施,以便防止在使用过程中螺纹退出。

4.模具有机械式滑块必须有复位措施。

5.大型模具的顶出及抽芯必须采用位置控制,但不得采用油缸上的磁性信号来控制顶出或抽芯位置,顶出控制至少需在顶出的对角位置安装信号开关。

6.模具应保证在不使用脱模剂的情况下顺利脱模,且机械取件方便,注塑出的产品外观不能因模具问题而产生飞边,缩痕,熔接痕,表面波纹,翘曲变形,顶白等缺陷,产品表面无因强制脱模产生的拉白现象。

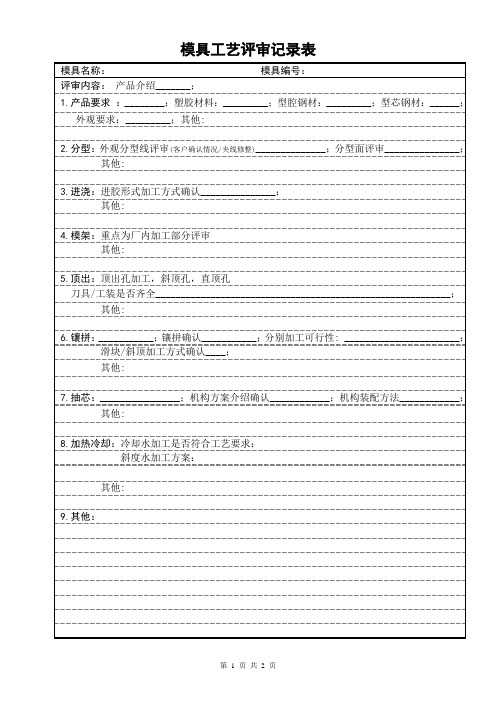

模具工艺评审记录表模具名称: 评审内容: 产品介绍_______;模具编号:1.产品要求 :________;塑胶材料:_________;型腔钢材:_________;型芯钢材:______;外观要求:_________;其他:2.分型:外观分型线评审(客户确认情况/夹线修整)______________;分型面评审_______________; 其他:3.进浇:进胶形式加工方式确认_______________; 其他:4.模架:重点为厂内加工部分评审 其他:5.顶出:顶出孔加工,斜顶孔,直顶孔 刀具/工装是否齐全___________________________________________________________; 其他:6.镶拼:___________;镶拼确认___________;分别加工可行性: _______________________; 滑块/斜顶加工方式确认____; 其他:7.抽芯:________________;机构方案介绍确认____________;机构装配方法____________; 其他:8.加热冷却:冷却水加工是否符合工艺要求: 斜度水加工方案:其他:9.其他:第1页共2页工艺评审记录表相关部门工序意见或建议: 1.钳工:A.以往同类型模具出现过的问题:B.此模具可能出现的问题:2.编程: A.以往同类型模具出现过的问题:钳工签字:B.此模具可能出现的问题:C 加工: A.以往同类型模具出现过的问题:编程签字:B.此模具可能出现的问题:4.EDM 加工: A.以往同类型模具出现过的问题:CNC 签字:B.此模具可能出现的问题: 5.其他:EDM 签字:拟制: 会签:跟进结果: 执行人:20 年 月 日签字: 工艺确认:20 年 月 日 审核:第2页共2页20 年 月 日。

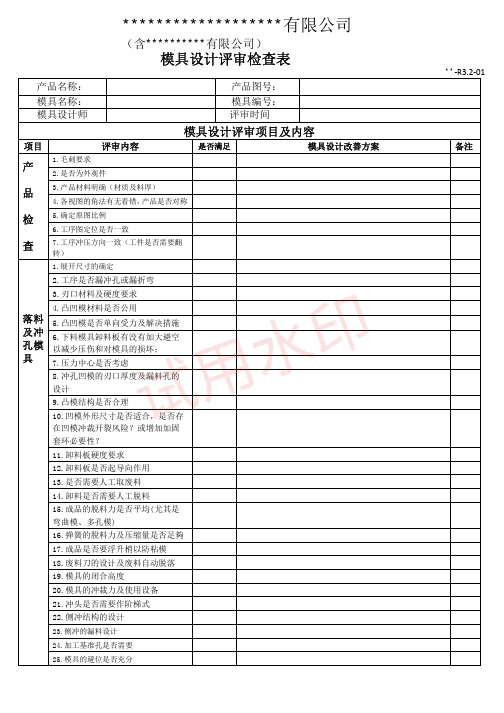

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

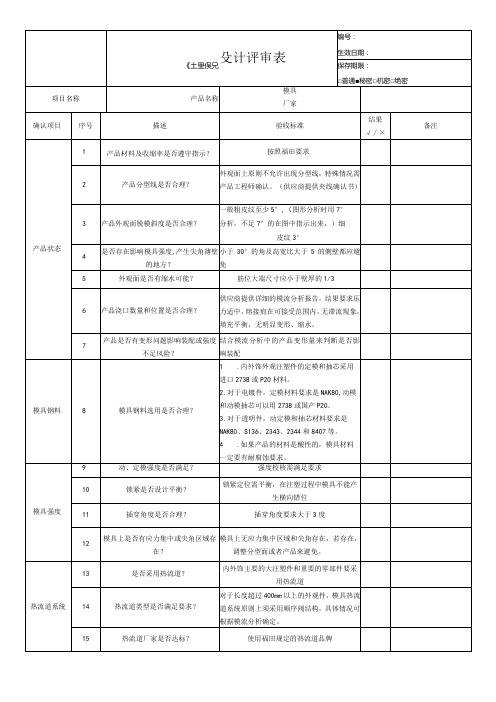

模具方案评审表

模具厂名称模具厂参加评审人员模具使用方名称使用方参加评审人员

产品名称使用材料名称产品重量(单件) 产品投影

面积

使用注塑机规格

成型收缩

率产品颜色注塑机最大注塑量(Kg)

注塑机最大

锁模力(t)

模具最大厚

度(mm)

模具最小厚

度(mm)

定位圈直径(mm) 喷嘴尺(Rmm) 顶出孔直径(mm)

每模型腔

数

模具结构形式

注塑机拉杆间距纵向(cm×cm) 产品是否涂装使用模具

方提供物

品比如(3D

数模) 横向(cm×cm) 是否

评审分类评审项目可能问题点改善方案评审人

产品成型件1.是否研究过对成型制件外观有影响的缩痕、熔接线位置、流痕、拔模钭度、裂纹、冷料穴等影响产品表观质量的因素?

2.对产品成型件的机能等无影响的前提下,是否使模具结构加工变得简便些?

3.塑料材料的收缩率正确否?

4.局部壁厚是否过厚或过薄?

塑料成型机床1.塑料成型机床的注射量、注射压力、锁模力是否足够?

2.能否把模具安装上预定的机床上,螺钉夹固状态;压板位置状态;定位圈直径;喷嘴R;顶出孔位置和模具的最大、最小厚度等是否合适。

模具质量1.是否充分研究过模架、型腔、型芯的材料,硬度是否满足要求?

2.模具外形大小,型腔型芯及动模垫板,能否满足强度要求?

3.模具是否满足合适的寿命要求?

4.是否充分研究过模具的滑动机构和尖锐细小细长机构?

基本结构分

型

面

1.分型面适当否?

2.型腔位置布局是否合理?

3.分模线是否影响产品外

观?

4.产品是否粘定模.

浇

注

1.选用浇口适当否?

2.主浇道和浇道尺寸大小适

系统当否?

3.浇口位置和大小适当否?

4.浇口形式能满足表观质量否.

抽芯机构1.产品上的孔和其它部位的抽拔机构适当否?

2.侧抽、镶拼模、凸凹型芯、齿条气缸,油缸运动可靠,是否满足强度要求?

3. 接口是否统一?是否符合模具使用方的设备要求?

顶出机构1.相对成型制件能否须利顶出产品,包括:顶杆、脱料板压缩空气及其它机构?

2.顶杆数量、位置是否适当?

3.钭顶是否可靠.

温控系统1.加热装置使用方法容易否?

2.温油、温水、冷却水等以什么方式循环?

3.冷却水孔的大小、接头、位置、数量适当否.

模具工艺性1.能否保证质量的前提下,廉价、迅速地制造.

2.能否把加工极困难的零件,设计得更简单一些.

3.模具吊装、翻面吊环孔大小、数量满足否,吊装平稳否.

4.便于拆卸的撬杠槽,气杠、

备用螺钉等是否考虑.

5.模具组装时镶件、顶杆以及不互换的另件需刻上编号.

6.对2D制图的画法、尺寸标注、应满足维修工人容易看懂.

7.有无多余视图,必要之处是否充分表达出来.

8.尺寸在现场勿须复杂计算,数字是否清晰无误地填写在适当的位置上.。