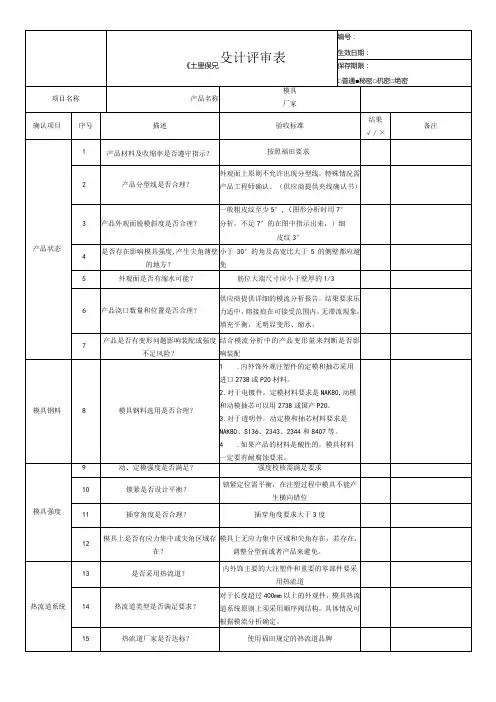

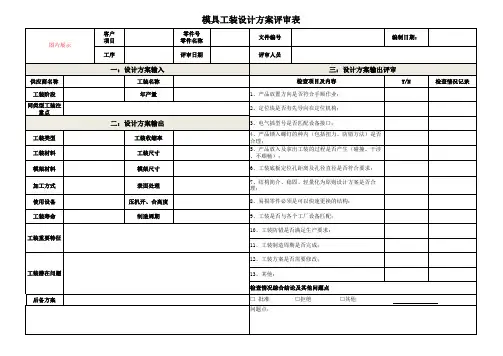

模具设计评审表-(样表)

- 格式:docx

- 大小:43.37 KB

- 文档页数:7

模具验收协议项目名称:甲方:乙方:(甲方)(乙方)签字:签字:日期:日期:(一)模具委托加工信息委托加工模具清单模具交付地:(二)模具要求A 产品要求1.乙方根据甲方提供的数据为依据进行模具开发制作,同时乙方配合甲方进行产品的装配调整,最终通过甲方认可。

2.对表面有皮纹或喷砂的产品,必须符合最终客户提供的标准要求。

3.在乙方进行模具初步审核时,分型线必须得到甲方认可,同时分型线处的模具滑块必须配合良好,出现的分型线必须小于-——0.05mm均可。

4.乙方应参与甲方产品的设计优化,模具可行性分析并及时反馈修改意见。

5.乙方提交的设计方案(产品,模具)必须得到甲方的认可批准。

6.对于产品不许出现顶白,拉伤或由于模具冷却不好出现的缩痕,变形后收缩或因浇口设置问题出现的冷料,熔体流动分布不均,熔接痕等问题。

B模具与设备接口要求1.模具模板尺寸要求:见甲方提供的设备数据。

2.模具浇口定位环要求:见甲方提供的数据。

3. 模具接头要求:见甲方提供的设备数据。

(1)水管和油管接头(2)热流道电源接头(3)热电偶接头型号(4)上下模滑块接头C模具材料制造的模具必须满足大批量生产的能力(如模具在正常维修和保养的状态下,应不小于采购信息中模具使用寿命要求)钢材满足模具使用寿命要求。

D模具的抽芯及顶出1.大型模具顶出系统必须采用液压油缸系统。

2.顶针(顶块)顶出复位顺畅,且有防转措施,顶出复位弹簧。

3.油缸轴和相应的连接件必须做好防转措施,以便防止在使用过程中螺纹退出。

4.模具有机械式滑块必须有复位措施。

5.大型模具的顶出及抽芯必须采用位置控制,但不得采用油缸上的磁性信号来控制顶出或抽芯位置,顶出控制至少需在顶出的对角位置安装信号开关。

6.模具应保证在不使用脱模剂的情况下顺利脱模,且机械取件方便,注塑出的产品外观不能因模具问题而产生飞边,缩痕,熔接痕,表面波纹,翘曲变形,顶白等缺陷,产品表面无因强制脱模产生的拉白现象。

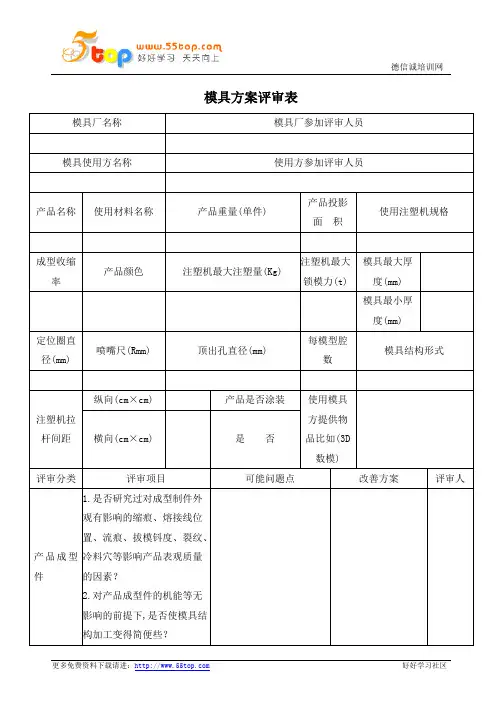

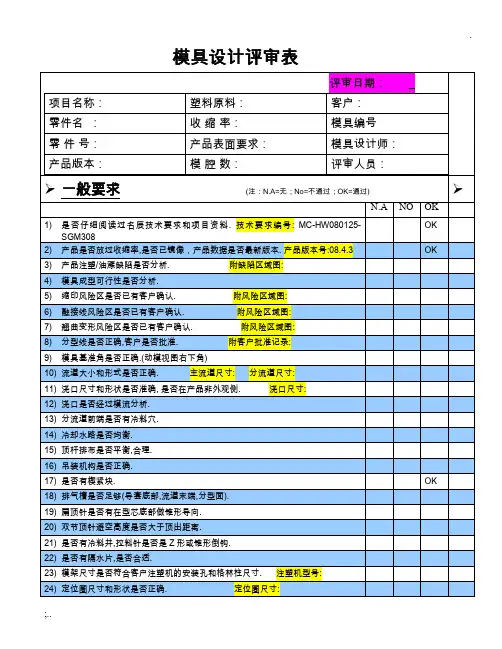

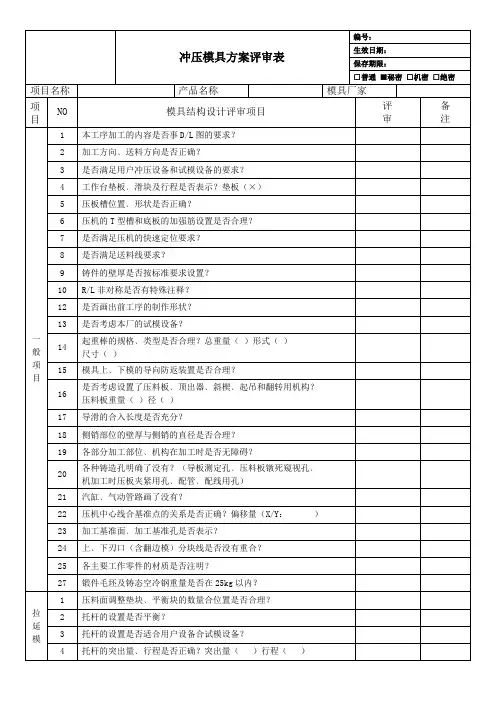

模具方案评审表模具厂名称模具厂参加评审人员模具使用方名称使用方参加评审人员产品名称使用材料名称产品重量(单件) 产品投影面积使用注塑机规格成型收缩率产品颜色注塑机最大注塑量(Kg)注塑机最大锁模力(t)模具最大厚度(mm)模具最小厚度(mm)定位圈直径(mm) 喷嘴尺(Rmm) 顶出孔直径(mm)每模型腔数模具结构形式注塑机拉杆间距纵向(cm×cm) 产品是否涂装使用模具方提供物品比如(3D数模) 横向(cm×cm) 是否评审分类评审项目可能问题点改善方案评审人产品成型件1.是否研究过对成型制件外观有影响的缩痕、熔接线位置、流痕、拔模钭度、裂纹、冷料穴等影响产品表观质量的因素?2.对产品成型件的机能等无影响的前提下,是否使模具结构加工变得简便些?3.塑料材料的收缩率正确否?4.局部壁厚是否过厚或过薄?塑料成型机床1.塑料成型机床的注射量、注射压力、锁模力是否足够?2.能否把模具安装上预定的机床上,螺钉夹固状态;压板位置状态;定位圈直径;喷嘴R;顶出孔位置和模具的最大、最小厚度等是否合适。

模具质量1.是否充分研究过模架、型腔、型芯的材料,硬度是否满足要求?2.模具外形大小,型腔型芯及动模垫板,能否满足强度要求?3.模具是否满足合适的寿命要求?4.是否充分研究过模具的滑动机构和尖锐细小细长机构?基本结构分型面1.分型面适当否?2.型腔位置布局是否合理?3.分模线是否影响产品外观?4.产品是否粘定模.浇注1.选用浇口适当否?2.主浇道和浇道尺寸大小适系统当否?3.浇口位置和大小适当否?4.浇口形式能满足表观质量否.抽芯机构1.产品上的孔和其它部位的抽拔机构适当否?2.侧抽、镶拼模、凸凹型芯、齿条气缸,油缸运动可靠,是否满足强度要求?3. 接口是否统一?是否符合模具使用方的设备要求?顶出机构1.相对成型制件能否须利顶出产品,包括:顶杆、脱料板压缩空气及其它机构?2.顶杆数量、位置是否适当?3.钭顶是否可靠.温控系统1.加热装置使用方法容易否?2.温油、温水、冷却水等以什么方式循环?3.冷却水孔的大小、接头、位置、数量适当否.模具工艺性1.能否保证质量的前提下,廉价、迅速地制造.2.能否把加工极困难的零件,设计得更简单一些.3.模具吊装、翻面吊环孔大小、数量满足否,吊装平稳否.4.便于拆卸的撬杠槽,气杠、备用螺钉等是否考虑.5.模具组装时镶件、顶杆以及不互换的另件需刻上编号.6.对2D制图的画法、尺寸标注、应满足维修工人容易看懂.7.有无多余视图,必要之处是否充分表达出来.8.尺寸在现场勿须复杂计算,数字是否清晰无误地填写在适当的位置上.。

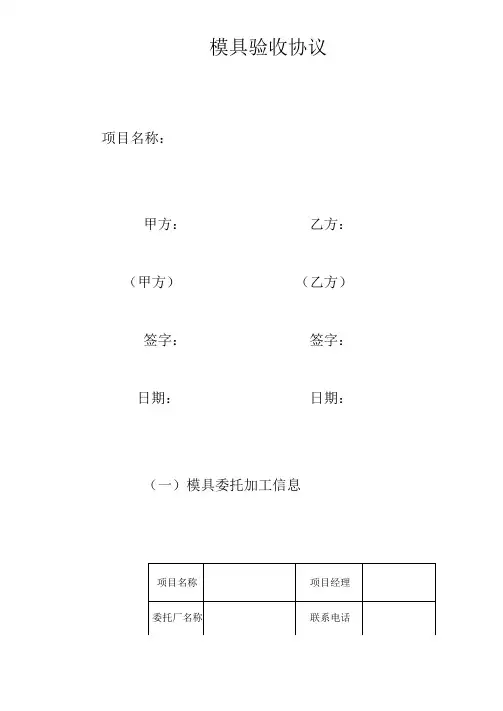

模具验收协议

项目名称:

甲方:乙方:(甲方)(乙方)签字:签字:

日期:日期:

(一)模具委托加工信息

委托加工模具清单

模具交付地:

(二)模具要求

A 产品要求

1.乙方根据甲方提供的数据为依据进行模具开发制作,同时乙方配合甲方进行

产品的装配调整,最终通过甲方认可。

2.对表面有皮纹或喷砂的产品,必须符合最终客户提供的标准要求。

3.在乙方进行模具初步审核时,分型线必须得到甲方认可,同时分型线处的模

具滑块必须配合良好,出现的分型线必须小于-------0.05mm均可。

4.乙方应参与甲方产品的设计优化,模具可行性分析并及时反馈修改意见。

5.乙方提交的设计方案(产品,模具)必须得到甲方的认可批准。

6.对于产品不许出现顶白,拉伤或由于模具冷却不好出现的缩痕,变形后收缩

或因浇口设置问题出现的冷料,熔体流动分布不均,熔接痕等问题。

B模具与设备接口要求

1.模具模板尺寸要求:见甲方提供的设备数据。

2.模具浇口定位环要求:见甲方提供的数据。

3.模具接头要求:见甲方提供的设备数据。

(1)水管和油管接头

(2)热流道电源接头

(3)热电偶接头型号

(4)上下模滑块接头

C 模具材料

制造的模具必须满足大批量生产的能力(如模具在正常维修和保养的状态下,应不小于采购信息中模具使用寿命要求)钢材满足模具使用寿命要求。

D 模具的抽芯及顶出

1.大型模具顶出系统必须采用液压油缸系统。

2.顶针(顶块)顶出复位顺畅,且有防转措施,顶出复位弹簧。

3.油缸轴和相应的连接件必须做好防转措施,以便防止在使用过程中螺纹退

出。

4.模具有机械式滑块必须有复位措施。

5.大型模具的顶出及抽芯必须采用位置控制,但不得采用油缸上的磁性信号

来控制顶出或抽芯位置,顶出控制至少需在顶出的对角位置安装信号开关。

6.模具应保证在不使用脱模剂的情况下顺利脱模,且机械取件方便,注塑出

的产品外观不能因模具问题而产生飞边,缩痕,熔接痕,表面波纹,翘曲

变形,顶白等缺陷,产品表面无因强制脱模产生的拉白现象。

7.所有的运动部件保证位置准确,动作可靠。

E 模具冷却要求

1.水道距离模具表面不小于20mm,每条水道循环长度不大于2m(包括顶

块),水道间距小于20mm,乙方保证模具冷却效果达到产品要求,特殊

情况需要得到甲方书面认可。

2.上下模表面所有水道接头必须采用快换接头。

3.模具的冷却效果满足工艺要求,其设置布局满足熔体流动及产品结构设

计特点,避免出现由于冷却不均出现的产品表面缺陷,如缩坑,变形,

后收缩等。

在第一次试模前必须完成水道制作,并在第一次试模时正常

使用,水道完成后在水道进出口做好标识,特殊情况需得到甲方认可。

4.所有滑块,顶块的外接水道必须采用快换接头。

F 模具的浇注系统

1.模具浇口套不能高出模板面。

2.在设计浇口数量,放置部位时必须通过MOLDFLOW进行分析并确保熔

体的流动性,以及由此产生的产品表面质量及注塑工艺的可调性,避免出现冷料,熔体流动不均,熔接痕等问题。

多点进料要采用顺序阀浇口。

3.模具应有良好的排气性能。

4.模具的热流道系统必须采用以下两种之一:

(1)整体式

即模具的分流道与模具的喷嘴采用螺纹连接,热流道取出时需整体

取出。

(2)分体式

G 模具的吊装系统

1.模板两端面上必须有吊装孔,且位置对称,并注明Mxx。

吊环孔的大小

必须符合模具的吊装和翻转强度。

2.模具支撑脚布局合理,确保模具打开时半副模具平衡。

3.模具两侧要有锁模块,且确保强度。

H 模具的外观要求

1.各种线路必须要有线槽固定,对于易损坏部位要加防护装置。

2.模具移交前必须有以下标牌固定于模具非操作侧:

(1)模具名牌

(2)模具热流道:图示及说明(必须含相应位置,编号,功率大小和规格等信息)。

(3)模具水道图

(4)模具油路图。

(5)模具操作顺序表

3.模具喷漆要求

(1)模具锁模脚和支柱需喷成红色

(2)大模具字体高50—60毫米(如空间足够),小模具字体高20---25毫米

4.水路,油路进出采用钢印标记在模具上。

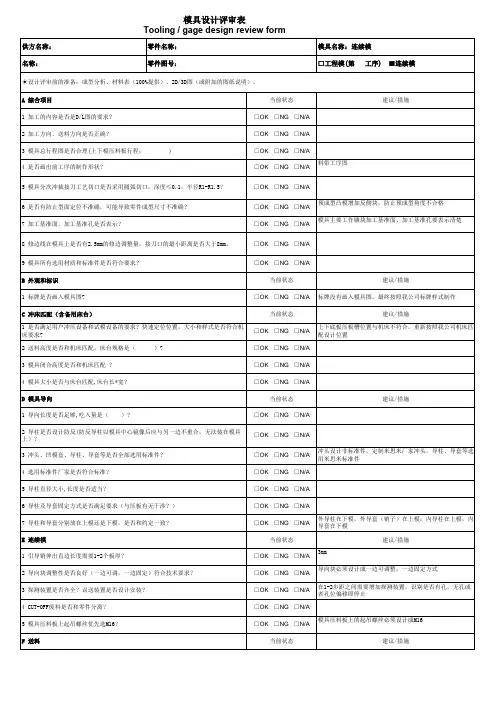

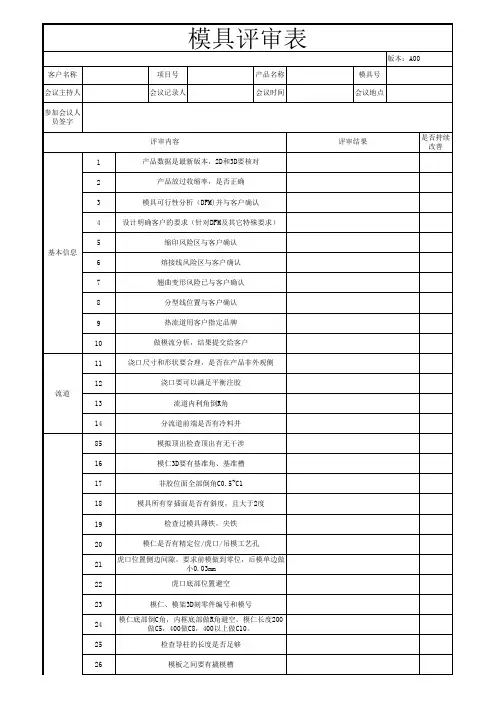

(三)设计评审

A 乙方应在模具正式加工前进行两次模具设计评审,乙方应提前三天通知

甲方相关人员及评审时间,同时将模具资料及相关数据提供给甲方。

1.模具的初步评审

(1)模具初步设计评审在甲方进行。

评审内容:模流分析,模具浇口(热流道),模具结构,模具分型面,模具尺寸。

(2)评审完成后与甲方相关人员会签初步设计评审结果清单。

(3)乙方根据初步甲方提出的评审结果意见,对模具进行相应的修改调整。

2.模具的最终设计评审

(1)模具的最终设计评审在甲方进行。

评审内容:模具的详细结构,保证模具结构合理可靠。

(2)评审完成后与甲方相关人员会签最终设计评审结果清单。

(3)乙方根据最终甲方提出的评审结果意见,对模具进行相应的修改调整后可依此进行模具加工。

B 模具制造进度

1.甲方有权利了解模具制作进度。

乙方也有义务跟踪模具制作状态。

乙

方应每周以书面形式像甲方汇报模具开发进度及相关模具加工图片。

2.如模具在制造过程中出现问题请及时告知甲方相关人员,共同协商解

决,以保证模具正常进度。

(四) 备件

乙方在模具最终设计认可后向甲方提供合理的备件详细清单,备件清

单中包括:零件号,厂商,地址,电话。

(五)技术文件

模具移交时乙方需向甲方提供2D和3D电子图纸,同时提供2D书面

图纸两份,模具图纸应包含以下内容:

(1)模具装配图

(2)模具非标零件图

(3)模具水道图

(4)模具液压图

(5)模具热流道图

(6)模具电气图(信号位置及连接方式等)

(7)模具使用手册

(六)试模及验收

1.试模

(1)正常情况下模具在乙方或乙方指定区域进行3次试模,要求如下:

第一次试模(T1)——有乙方牵头,验证模具动作,保证

模具能够顺利生产,产品结构完整,保证试模样品满足

甲方要求,如都满足合同及技术要求并经甲方认可,可

省去后2次试模。

第二次试模(T2)——完成首次装配尺寸修改问题

第三次试模(T3)——尺寸匹配问题,无明显外观缺陷,

皮纹(喷砂)件满足甲方要求,同时作为模具的预验收。

(2)试模中甲乙双方相关责任及义务

a 乙方提前三天向甲方提供准确的试模时间和地点,同时

做好试模前相关准备工作,甲方应安排相关人员参加试

模,如无到场视为弃权。

b 试模地点由乙方自行安排,试模设备应尽可能满足甲方

正常生产模具的设备。

C 对试模产生的问题需甲乙双方共同汇总,并确定更改措

施和进度,乙方按此实施。

2.评审及验收

乙方将在模具交付前进行两次验收,甲方将派相关人员参加,并确认以下事项:

预验收阶段:在乙方进行,验收模具结构产品尺寸外观符合甲方要求。

最终验收阶段:在甲方指定生产设备上进行,验证模具批量生产能力(正常生产100模产品)和设备匹配能力。

进行模具交付。

(1)相关服务

在评审,试模阶段,乙方应向甲方提供电话,传真等设备及工作午餐。

在最终验收阶段甲方向乙方提供以下支持:

a 在调试安装现场配备辅助人员

b 确保一名主管负责同乙方联系

c 在安装现场为乙方提供工作午餐及辅助设施,如起重机等。

相关人员签字

甲方:日期:

乙方:日期:。