油缸活塞杆采用镍钴铁合金代替镀铬的工艺

- 格式:doc

- 大小:26.00 KB

- 文档页数:2

关于采掘设备油缸盐矿防腐措施的探讨作者:陶景磊来源:《中国科技博览》2016年第08期[摘要]信息技术的快速发展为各行业领域注入新鲜的活力,以钾盐开发领域为例,近年来发展中更注重将较为先进的采掘设备引入其中。

然而这些采掘设备实际运行中,仍存在较多弊病,尤其在设备油缸方面更为明显,往往易出现腐蚀等问题。

尽管企业在使用中采取较多如防尘伸缩套的应用等措施,但所取得的效果并不明显。

对此,本文将对钾盐矿对油缸腐蚀的机理、采掘设备运行中油缸腐蚀的问题以及采掘设备油缸盐矿防腐措施进行探析。

[关键词]采掘设备;钾盐矿;油缸腐蚀;防腐措施中图分类号:TD422 文献标识码:A 文章编号:1009-914X(2016)08-0271-01前言:钾盐矿作为钾肥制作的主要原料,是近年来我国大多企业侧重于开发的重要资源。

以中农集团为例,其在钾盐矿开发过程中渗透到老挝地区,是当前老挝国家钾盐开发领域中的领先者,在设备创新方面更是中国乃至世界钾盐开发领域的领军企业。

企业在钾盐资源开发中,注重不断引入新技术与新设备,确保资源得到最大程度的发挥,在创造经济效益的同时获取更多的社会效益。

但在设备使用方面,仍是企业面临的重点与难点,特别采掘设备油缸腐蚀问题,成为制约开发效率提高的重要因素。

因此,本文对采掘设备油缸盐矿防腐措施的研究,具有十分重要的意义。

一、钾盐矿对油缸腐蚀的机理分析关于钾盐矿,其实质为由硫酸盐类矿物、钾氯化物共同构成的非金属矿产,且在成分上主要以钾石盐、光卤石、软钾镁矾以及钾盐镁矾等为主。

其中不同的成分对于油缸所产生的影响也极为不同。

根据以往实践研究发现,假若将碳钢置于含有氯化镁或氯化钾等盐溶液中,一段时间后进行腐蚀观察,并测量腐蚀增厚层,此时可发现未置于盐溶液中的碳钢,其腐蚀时间相比盐溶液中的碳钢腐蚀时间较为缓慢,且腐蚀增厚层也较低。

假若将碳钢置于成分较多的溶液中,碳钢腐蚀时间将提升更多。

产生这种现状的原因主要由于空气环境下对碳钢的腐蚀主要集中在氧化腐蚀、电化学腐蚀等方面,不具备较快的腐蚀速度,在碳钢表面的腐蚀薄层主要以Fe2O3为主。

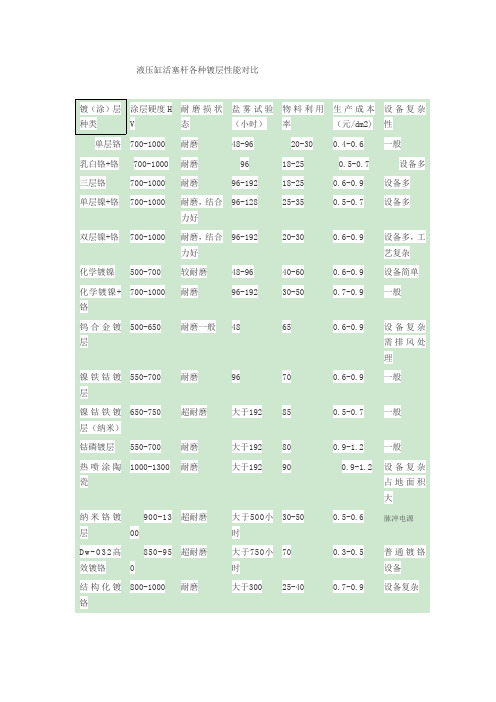

液压缸活塞杆各种镀层性能对比镀(涂)层种类涂层硬度HV耐磨损状态盐雾试验(小时)物料利用率生产成本(元/dm2)设备复杂性单层铬700-1000耐磨48-9620-300.4-0.6一般乳白铬+铬700-1000耐磨9618-250.5-0.7设备多三层铬700-1000耐磨96-19218-250.6-0.9设备多单层镍+铬700-1000耐磨,结合力好96-12825-350.5-0.7设备多双层镍+铬700-1000耐磨,结合力好96-19220-300.6-0.9设备多,工艺复杂化学镀镍500-700较耐磨48-9640-600.6-0.9设备简单化学镀镍+铬700-1000耐磨96-19230-500.7-0.9一般钨合金镀层500-650耐磨一般48650.6-0.9设备复杂需排风处理镍铁钴镀层550-700耐磨96700.6-0.9一般镍钴铁镀层(纳米)650-750超耐磨大于192850.5-0.7一般钴磷镀层550-700耐磨大于192800.9-1.2一般热喷涂陶瓷1000-1300耐磨大于192900.9-1.2设备复杂占地面积大纳米铬镀层900-1300超耐磨大于500小时30-500.5-0.6脉冲电源D w-032高效镀铬850-95超耐磨大于750小时70 0.3-0.5 普通镀铬设备结构化镀铬800-1000耐磨大于30025-400.7-0.9设备复杂目前工程机械对耐腐蚀性能有高要求的油缸活塞杆大部分采用镀双层或三层金属覆盖层已保证其耐腐蚀性能。

如挖掘机油缸活塞杆镀层:1,大部分采用一层镍+一层铬双层,2,乳白铬+一层铬3,三层铬,4二层镍+一层铬共三层的工艺方法进行生产5,dw-032高耐腐蚀镀铬一层铬既可保证其耐腐蚀性能。

盐雾试验大于750小时。

目录摘要 (1)一Ni-Co-Fe合金代铬镀层的优点及工业现状 (2)2 电流密度,PH値以及温度对工艺的影响 (5)3 阴极电位对工艺的影响 (6)4 热处理对工艺的影响 (6)5 稀土添加剂对工艺的影响 (7)三Ni-Co-Fe合金代铬镀层的最新研究 (7)1 Ni-Co-Fe合金纳米线有序阵列的模板合成与磁性 (7)2 电沉积纳米晶Ni-Co-Fe合金镀层的热稳定性 (7)总结 (9)参考文献 (9)摘要由于铬镀层具有光亮、防变色,在大气环境下稳定性和光泽的持久性等独特的优良性能,而获得了广泛的应用。

然而镀铬均镀性较差,电流密度高,电流效率低,能耗高,同时,铬雾和含铬废水排放严重污染环境和水源,危害人体健康。

因而致力于开发代铬镀层,先后开发了电镀Sn- CO 、CO- B、Ni- CO- Tl- B等合金镀层以及化学镀Ni- MO- P、Ni- Cu- P、Ni-Sn- P、CO- W- P、Ni- W- P 等合金镀层,但是这些合金镀层的综合性能不能满足取代铬镀层的要求。

鉴于上述状况,本文就可以取代铬镀层的电镀Ni- Fe- C合金工艺的优点,镀层性能,工业现状,研究现状,发展方向等加以叙述。

从而使我们对电镀Ni- Fe- CO各个方面有一个全新的认识。

本文着重介绍Ni-Co-Fe 合金代铬镀层的电镀工艺与最新研究成果。

AbstractAs with bright chrome plating, anti-discoloration, under atmospheric conditions, stability and durability and other unique luster excellent performance, and access to a wide range of applications. However, poor chrome-plated, high current density, low current efficiency, high energy consumption, while chromium and chromium-containing wastewater discharge fog serious pollution of the environment and water and endanger human health. Therefore committed to the development on behalf of chrome plating.Has developed a plating Sn-CO, CO-B, Ni-CO-Tl-B alloy plating andelectroless plating, etc. Ni-MO-P, Ni-Cu-P, Ni-Sn-P, CO-W-P, Ni - W-P alloy coating, etc., but the overall performance of the alloy coating can not satisfy the requirements substituted chromium plating. Given the above situation, this article can replace chrome plating electroplating Ni-Fe-CO Alloy advantages of coating performance, industry status quo, research status and development direction to be described. So that we have a new understanding in electroplating Ni-Fe-CO from all its aspects..we will focus on introduce the production technology and latest investigation of Ni-Fe-CO .一Ni-Co-Fe合金代铬镀层的优点及工业现状Ni-Co-Fe合金代铬镀层,在很大层度上改善了镀层的色泽,得到了与铬镀层极为相似的合金镀层,且镀层经热处理后其硬度与铬相当,。

抽油泵泵筒化学镀镍,镀铬,电镀镍钴铁镀层比较分析石油和天然气是化学镀镍的重要市场之一,油田采油和输油管道设备广泛地采用化学镀镍技术.典型的石油和天然气工业腐蚀环境为井下盐水,二氧化碳,硫化氢,温度高达170~200℃,并伴有泥沙和其他磨粒冲蚀等等,腐蚀环境相当恶劣.低碳钢油气管道在如此苛刻的条件下,仅有2~3个月的寿命.经过50~100um厚的高磷化学镀镍层保护之后,其腐蚀速率降低到与哈氏合金相当的程度.考虑到耐蚀合金价格昂贵,从性能价格比上讲,碳钢管道采用化学镀镍保护的技术经济性能最好.浅谈抽油泵筒化学镀镍与镀铬处理泵壳,叶轮和出口管道等油气用泵零件,根据腐蚀环境不同,经化学镀镍镀厚25~75um不等,防腐蚀效果优良.抽油泵化学镀镍是一种理想的应用实例:在西得克萨斯油田,经化学镀镍保护的抽油泵,寿命长达4年以上,同样末加保护的抽油泵的寿命不超过6个月.化学镀镍层耐蚀耐磨,而且由于化学镀镍层的高度均匀性,可以使抽油泵筒制成整体件,从而显著地提高了抽油泵品质,降低生产成本.在油田,高磷化学镀镍亦广泛地应用于油水分离装置的加热器表面以防腐蚀,镀厚通常为25~75um.集油和输油装置的阀门,管接头,管箍等亦采用化学镀镍保系列防腐耐磨组合抽油泵是在普通泵的基础上研制的。

其柱塞表面喷焊镍基合金,泵筒内壁镀硬铬,,采用dw-09添加剂镀铬,耐蚀性提高2-3倍。

阀罩、球座等关键零部件均采用耐蚀性能强、机械性能优的材料制造。

化学镀成本高,镀液不好维护。

成本高。

电镀铬不环保.但采用新技术,可实现废水零排放。

镍钴铁三元合金代铬镀层添加剂我公司开发的最新一代的取代镀铬的电镀层,该镀层以镍钴铁合金为主体性能优越,工艺简单;镍钴铁合金的物化性:耐蚀性由于微晶构造,合金镀层具有优良的耐蚀性,在氯化钠溶液体系(IS03768)中该合金镀层的耐蚀性2.6倍于铬镀层。

耐磨性由于Ni3Fe和NiC03金属互化物的硬化而产生高耐磨性。

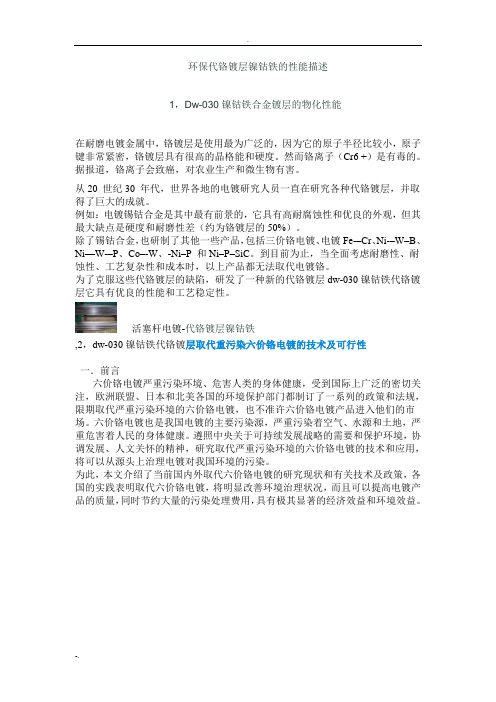

环保代铬镀层镍钴铁的性能描述1,Dw-030镍钴铁合金镀层的物化性能在耐磨电镀金属中,铬镀层是使用最为广泛的,因为它的原子半径比较小,原子键非常紧密,铬镀层具有很高的晶格能和硬度。

然而铬离子(Cr6 +)是有毒的。

据报道,铬离子会致癌,对农业生产和微生物有害。

从20 世纪30 年代,世界各地的电镀研究人员一直在研究各种代铬镀层,并取得了巨大的成就。

例如:电镀锡钴合金是其中最有前景的,它具有高耐腐蚀性和优良的外观,但其最大缺点是硬度和耐磨性差(约为铬镀层的50%)。

除了锡钴合金,也研制了其他一些产品,包括三价铬电镀、电镀Fe-–Cr、Ni-–W–B、Ni—W-–P、Co–-W、-Ni–P 和Ni–P–SiC。

到目前为止,当全面考虑耐磨性、耐蚀性、工艺复杂性和成本时,以上产品都无法取代电镀铬。

为了克服这些代铬镀层的缺陷,研发了一种新的代铬镀层dw-030镍钴铁代铬镀层它具有优良的性能和工艺稳定性。

活塞杆电镀-代铬镀层镍钴铁,2,dw-030镍钴铁代铬镀层取代重污染六价铬电镀的技术及可行性一.前言六价铬电镀严重污染环境、危害人类的身体健康,受到国际上广泛的密切关注,欧洲联盟、日本和北美各国的环境保护部门都制订了一系列的政策和法规,限期取代严重污染环境的六价铬电镀,也不准许六价铬电镀产品进入他们的市场。

六价铬电镀也是我国电镀的主要污染源,严重污染着空气、水源和土地,严重危害着人民的身体健康。

遵照中央关于可持续发展战略的需要和保护环境,协调发展、人文关怀的精神,研究取代严重污染环境的六价铬电镀的技术和应用,将可以从源头上治理电镀对我国环境的污染。

为此,本文介绍了当前国内外取代六价铬电镀的研究现状和有关技术及政策,各国的实践表明取代六价铬电镀,将明显改善环境治理状况,而且可以提高电镀产品的质量,同时节约大量的污染处理费用,具有极其显著的经济效益和环境效益。

二.六价铬电镀六价铬镀铬是电镀行业中应用最广泛的镀种之一,量大面广,钢铁、铝、塑料、铜合金和锌基合金压铸件上都要镀装饰铬,功能电镀(硬铬)的电镀工件包括液压汽缸和柱塞、曲轴、印刷板/滚筒、内燃机活塞、塑料模具、和玻璃纤维工件的制造、切削工具等,也用于修复磨损的工件,例如滚筒、模具、汽缸和曲轴的修复。

油管抽油杆电镀镍钴铁合金石油钻井设备和采油设备在矿场应用中碰到两大难题:腐蚀与磨损。

为了延长油管抽油杆的使用寿命,必须提高油管抽油杆的耐磨和防腐性能,电镀镍钴铁合金电镀技术,生产出镍铁钴合金防腐耐磨油管抽油杆,它是一种高新科技产品,具有以下优点:镀层的耐磨、耐蚀方面具有很好的综合性能;镀层均匀;物料利用率高,能耗和水耗比较低;没有污染,是环保产品。

该产品是解决磨损与腐蚀这两个难题的最佳产品。

耐磨性:在干摩擦和加油润滑情况下均有极佳的耐磨性。

油边界润滑情况下,摩擦系数低,在同等对偶条件下,摩擦副的磨损量比硬铬层的磨损量小很多。

耐蚀性:具有耐H2S、CO2、NaCl等腐蚀性介质,中性盐雾试验300小时可达10级,5%硫酸、盐酸和有机酸均对它无影响。

镀层由A、B、C三层构成,通过工艺控制,C层为非晶态结构,B层为层状结晶,A层为柱状结晶,且各层电极电位C>A>B,由于结晶不同,柱状孔隙与片状孔隙不易重合在一点上,孔隙率减小,腐蚀的机率就下降。

镀层破坏后,在腐蚀的环境中,因B层电位最低,做为阳极,造成B层的横向腐蚀,先B层发生保护性腐蚀,后A层发生腐蚀,有效保护了基体,所以ABC结构具有明显的抗蚀性能。

对于工况相对恶劣(矿化度>100000mg/l)时,可采用电镀镍钴铁合金。

外加减磨高分子材料封闭结构层,具有减磨、耐磨特性,有效保护油井管杆,且隔离腐蚀介质与镀渗层的接触,在ABC结构基础之上进一步增加油管、抽油杆的抗蚀耐磨性能。

电镀镍钴铁合金合金防腐油管、套管技术要求:1、选材的化学成分符合SY/T6194-2003中7.1的化学成分要求,进厂后进行金相试验和拉力试验,合格后方可使用。

2、表面的内镀层厚度≥20μm,镀层质量符合热震法要求。

3、镀后机械性能应满足SY/T6194-2003中的要求。

4、镀后表面质量应满足针孔率每平方米不超过3个。

5、镀后的外形尺寸应符合SY/T6194-2003中8.2的要求。

浅谈油缸活塞杆耐腐蚀镀铬工艺液压缸是液压系统中重要的执行元件,用于执行往复运动,在工程机械中应用广泛。

液压缸活塞杆是液压缸的重要部件,它通常采用45#钢做成实心杆或空心管,液压缸活塞杆在使用中会遭受磨粒冲刷,极易产生磨损。

为提高油缸活塞杆表面的耐磨性能,达到延长活塞杆使用寿命的效果, 目前国内传统工艺是表面镀硬铬(镀层厚度0.03~0.05mm)并抛光,其表面粗糙度Ra为0.1~0.2μm。

其镀液以铬酸为基础,以硫酸做催化剂,工艺优点为:镀液稳定,易于操作,表面铬镀层质量比较高,赋予油杆光亮、高硬度、优良的耐磨性等优点。

其致命的缺点是:含铬废水和废气严重致癌,属国家一类控制排放物,对环境和生产工人的危害极大。

盐雾试验达不到96小时,更不用谈日本标准192小时。

其他缺陷主要有:(1)阴极电流效率非常低,一般只有18%~20%,镀速相当慢,消耗的能量也相当大。

采用dw-09活塞杆镀铬添加剂,电流效率可达29%,微裂纹600条以上。

(2)镀液温度较高,能量浪费大。

(3)镀液的分散和覆盖能力差,需防护阴极和辅助阳极才能得到厚度均匀的镀层。

(4)镀层空隙多,盐雾试验不理想。

铬镀层对钢铁基体属阴极性镀层,防腐蚀性有一定局限性。

因此,国内外电镀界一直致力于改进传统镀铬工艺。

如四川泸州长江液压机厂,采用镀乳白/耐磨双层铬应用在活塞杆,大大地提高了镀层的耐蚀性。

济南泰格化工有限公司采用绿色环保镀铬添加剂,电镀活塞杆,该镀层经32小时CASS试验耐蚀性达10级以上。

这种方法,底层不耐磨,外观不理想,也有的工厂镀铬后靠研磨膏填充微裂纹,常温下可以达到96小时盐雾试验,但到检测条件60度时,效果不理想,同样靠密封填充空隙都不是理想的。

那么怎样才能获得耐盐雾实验96小时的油缸活塞杆镀层呢?一种办法是电镀铬层微裂纹必须达到600条以上,电镀时间3小时,镀层厚度大于3丝,同时配合添加剂使用说明,调整工艺参数,就可达到96小时。

液压油缸轴电镀镍铁钴代铬镀层液压缸是液压系统中重要的执行元件,用于执行往复运动,在工程机械中应用广泛。

液压缸活塞杆是液压缸的重要部件,它通常采用35、34号或无缝钢管做成实心杆或空心杆,为了进步耐磨性的防锈蚀,目前国内传统工艺是表面镀硬铬(镀层厚度0.02~0.05mm)并抛光,其表面粗糙度Ra为1.6~0.4μm。

由于镀铬对人、环境污染严重,属国家环保线值项目,且镀层不均匀,孔隙率高,轻易起皮,镀铬用度也比较高,不能满足生产上的需要,因此采用合适经济的镀层取代镀铬一直是工程机械行业的重要课题。

液压油缸轴镍钴铁代铬技术和工艺流程特点该技术属高效清洁表面处理技术工艺,能耗低,无电镀污泥产生,实现了废水零排放。

结合基础研究成果,目前已成功实现镍钴铁代铬表面工程新技术的产业化。

整个工艺流程分为镀前处理、电镀镍钴铁和镀后处理三部分,工艺流程如下:各主要工序的情况介绍如下:(1)电解除油1:15分钟,7-10A/dm2除去工件表面剩余的污渍,使表面净化。

(2)热水洗:55℃热水除皂化膜,洗涤用水可长期利用。

(3)电解除油2: 1-3分钟,7-10 A/dm2活化基体。

(4)冷水洗:常温,净化基体表面。

(5)活化酸洗:10%稀硫酸,15-30秒,活化基体表面。

最好使用活化酸盐dw(6)去离子水洗:净化表面,循环利用。

(7)电镀镍钴铁:3-8 A/dm2。

具体见工艺硫酸镍 200-300g/l氯化镍 30g/l硫酸钴 80g/l硫酸亚铁铵 30-120g/l硼酸 30g/lDw-2012A稳定盐120g/l 消耗量KAH 50-100 g/lDw-2012B硬化剂20-40ml/l消耗量KAH 50ml/lDw-2012C纳米晶流平剂20 ml/l消耗量KAH 50ml/lDw-2012D应力调节剂20 ml/l消耗量KAH10-50ml/lDw-2012E防针孔剂5-10 ml/l消耗量KAH10ml/lDw-2012F增白剂5 ml/l消耗量KAH5-15ml/l(8)去离子热水洗:55℃清洗镀后表面,用于补充主镀液位,无排放。

油缸活塞杆采用镍钴铁合金代替镀铬的工艺实现“镍钴铁合金清洁化”的生产,是对电镀工艺改革的重大突破。

无论对现代工业可持续发展,还是对环境保护都能起重大的促进作用,可望全面取代镀硬铬。

1、镀层:0.03-0.05mm(单边),加镀后可达0.1-0.2mm;2、硬度:热处理前(镀后)HV650-750,硬度波动范围大;热处理后HV850-1200;3、表面光泽:与不锈钢颜色相近,弱暗,手感比镀铬细腻,;表面粗糙度:超精加工后可达Ra0.2,镀层与镀硬铬相比表层色彩不一样,稍逊于镀硬铬;4、盐雾实验后,耐蚀性比镀铬要好;5、活塞杆装配后,运动中镀层与密封件磨擦系数与铬层接近;镍钴铁合金电镀工艺分析:1、节能:镍钴铁合金电镀工艺路线为:电解去油→清洗→去离子水清洗→活化→水洗→电镀→清洗回收→清洗→水洗电镀工艺路线在总体上与镀硬铬工艺相似,电镀时电流密度7安培/平方分米,比镀硬铬时要小的多,约只有镀硬铬时的1/10-1/20。

镀前处理比镀硬铬要求高。

2、环保:镍钴铁合金镀层整个过程中无六价铬,主要是镍盐、钴盐,铁盐只要对电镀过程中产生的气体稍作处理,且气体里不含刺激性胺味,因此,环保处理费用小。

3、电镀后的加工性:A、通常电镀铬后只要进行一道超精加工工序(如抛磨或油石珩磨等),镍钴铁合金电镀后可以进行热处理工序,以提高其显微硬度。

即加温至240℃±20℃,保温30至60分钟左右;不会造成机体金属硬度变软。

B、磨削加工性:水平杆尺寸Φ45-0.02-0.06用同一台外圆珩磨机对镀层进行加工:镍钴铁合金镀层比硬铬镀层少珩掉3-10μm;C、基体的精度要求提高:镍钴铁合金为透明性镀层,基体材料有在强度允许范围内的缺陷时,表面仍清晰可见,有时会误认为镀层的缺陷。

代替镀铬工艺前景:优点:节能、省电、环保、成本较镀硬铬稍低缺点:A、热处理过程中温度240℃±20;B、通过加热方能提高硬度,加热增加了一道工序,在加热装夹及中转过程中,易产生碰伤,且加热和淬火易产生变形。

油缸活塞杆采用镍钴铁合金代替镀铬的工艺

1、镀层:0.03-0.05mm(单边),加镀后可达0.1-0.2mm;

2、硬度:热处理前(镀后)HV650-750,硬度波动范围大;热处理后HV850-1200;

3、表面光泽:与不锈钢颜色相近,弱暗,手感比镀铬细腻,;表面粗糙度:超精加工后可达Ra0.2,镀层与镀硬铬相比表层色彩不一样,稍逊于镀硬铬;

5、盐雾实验后,耐蚀性比镀铬要好;

6、活塞杆装配后,运动中镀层与密封件磨擦系数与铬层接近;

镍钴铁合金电镀工艺分析:

1、节能:

镍钴铁合金电镀工艺路线为:电解去油→清洗→去离子水清洗→活化→水洗→电镀→清洗回收→清洗→水洗电镀工艺路线在总体上与镀硬铬工艺相似,电镀时电流密度7安培/平方分米,比镀硬铬时要小的多,约只有镀硬铬时的1/10-1/20。

镀前处理比镀硬铬要求高。

2、环保:镍钴铁合金镀层整个过程中无六价铬,主要是镍盐、钴盐,铁盐只要对电镀过程中产生的气体稍作处理,且气体里不含刺激性胺味,因此,环保处理费用小。

3、电镀后的加工性:

A、通常电镀铬后只要进行一道超精加工工序(如抛磨或油石珩磨等),镍钴铁合金电镀后可以进行热处理工序,以提高其显微硬度。

即加温至240℃±20 ℃,保温30至60分钟左右;不会造成机体金属硬度变软。

B、磨削加工性:水平杆尺寸Φ45-0.02-0.06 用同一台外圆珩磨机对镀层进行加工:

镍钴铁合金镀层比硬铬镀层少珩掉3-10μm;

C、基体的精度要求提高:镍钴铁合金为透明性镀层,基体材料有在强度允许范围内的缺陷时,表面仍清晰可见,有时会误认为镀层的缺陷。

代替镀铬工艺前景:优点:节能、省电、环保、成本较镀硬铬稍低

缺点:A、热处理过程中温度240℃±20;

B、通过加热方能提高硬度,加热增加了一道工序,在加热装夹及中转过程中,易产生碰伤,且加热和淬火易产生变形。

建议改进:镀后不经加热淬火其硬度与硬铬相当代铬镀层镍钴铁性能

1、高硬度,良好的耐蚀和耐磨性,相当于或优于镀铬性能;

2、污染极轻,无国家一类控制排放物;该工艺有成熟的清洁生产方案,清洗水循环利用,废水排放总量零零排放”工艺。

3、镀液分散能力和覆盖能力较镀铬好;沉积速度约为60μm/h;

4、有完善的电镀工艺和不同材料上的退镀工艺;

5、整平能力好,镀层厚度达3mm时,镀层仍非常光亮;

6、镍钴铁合金电镀工艺的物料利用率>95%,电流效率均>95%,生产成本低比镀铬工艺低;

,镍钴铁合金电镀技术的成本最低,涂层综合性能中等,结合先进的自动控制系统,在生产过程中完全可实现清洁化生产的一种环保电镀技术。

它对周围环境不造成公害,因此,实现“镍钴铁合金清洁化”的生产,是对电镀工艺改革的重大突破。

无论对现代工业可持续发展,还是对环境保护都能起重大的促进作用,可望全面取代镀硬铬。