第二章砂型铸造工艺过程

- 格式:ppt

- 大小:306.00 KB

- 文档页数:15

砂型铸造流程砂型铸造是一种常见的金属铸造工艺,通过在砂型中浇铸熔化的金属,然后等待其冷却凝固,最终得到所需的铸件。

这种工艺被广泛应用于汽车、航空航天、机械制造等领域。

下面将介绍砂型铸造的流程及其相关注意事项。

首先,准备模具。

模具是砂型铸造的关键,它决定了最终铸件的形状和尺寸。

通常情况下,模具由两部分组成,上模和下模。

上模和下模之间的接触面称为分型面。

模具的制作需要考虑到铸件的结构、缩孔、浇口、冷却等因素。

其次,准备砂型。

选择合适的砂型材料非常重要,常见的砂型材料包括湿砂、干砂和化学硬化砂。

在制作砂型的过程中,需要将模具分成上、中、下几个部分,然后在模具中填充砂料,用压实工具进行振实,最终得到完整的砂型。

然后,制作浇注系统。

浇注系统包括浇口、冒口、滤料等组成部分。

浇口的设计应考虑金属液的顺利流入和填充整个砂型的需要,冒口则是用来排出砂型中的燃烧气体和热风的。

滤料则可以净化金属液,防止杂质进入铸件。

接下来,进行浇注。

在浇注之前,需要预热砂型,以防止金属液的急剧冷却和热应力。

然后,将预热的砂型放置在浇注设备下方,打开炉门,将熔化的金属液倒入浇口,让其顺着浇口流入砂型内部。

待金属液冷却凝固后,即可取出铸件。

最后,进行后处理。

铸件在取出后,需要进行去砂、切割、修磨等工艺,以得到符合要求的最终产品。

在后处理的过程中,需要注意安全防护,防止因铸件温度过高而造成烫伤或其他意外。

总的来说,砂型铸造流程包括模具准备、砂型制作、浇注系统设计、浇注、后处理等多个环节。

每个环节都需要严格控制,以确保最终铸件的质量。

同时,还需要注意安全生产,确保生产过程中不发生意外事故。

希望以上内容对您有所帮助,谢谢阅读。

砂型铸造工艺流程砂型铸造是一种常见的铸造方法,它通过使用砂质材料制作铸件的模具,然后将熔化的金属倒入模具中进行铸造。

这种工艺具有成本低、适用性广、生产效率高等优点,因此在工业制造中被广泛应用。

砂型铸造的工艺流程大致分为以下几个步骤:首先,根据铸件的形状和尺寸,设计出相应的模具。

模具分为一次性模和永久模两种,一次性模多使用砂质材料制成,用于较小批量的生产;永久模多使用金属材料制成,用于大批量生产。

在设计模具时,要考虑到铸件的结构特点、缩孔缩松问题以及方便脱模等因素。

接下来,根据模具的设计,准备砂质材料。

砂质材料的主要组成是砂和粘结剂。

砂是砂型铸造中最常用的填充材料,它能够填充模具的空间和形成铸件的形状。

粘结剂则用于粘结砂颗粒,使其能够保持形状并具有一定的强度。

在使用砂质材料之前,需要将砂颗粒进行筛分和清洗,以去除其中的杂质。

然后,将准备好的砂质材料填充到模具中。

填充过程需要注意,要使填充的砂层分布均匀且紧密,以确保铸件的质量。

填充完毕后,将模具震动或轻敲,以排除可能存在的气泡和浮土。

模具填充完成后,需要制作浇口和喷口。

浇口是用来倒入熔化金属的入口口,而喷口则用于排出模具中的燃气和烟尘等废气。

浇口和喷口的位置和形状对铸件的质量和结构起着重要的影响,需要根据具体情况进行设计和制作。

接下来,将模具进行干燥处理。

干燥处理用于去除模具中的水分,防止熔化金属与水分接触产生气化反应和爆裂现象。

干燥处理的时间和温度根据具体的砂质材料和模具尺寸等因素进行调控。

最后,进行铸造操作。

将熔化好的金属倒入模具中,待金属冷却凝固后,取出铸件。

在铸造过程中,需要控制金属的倒注速度、温度和冷却时间等参数,以确保铸件完整无缺,并尽量减少缺陷的产生。

综上所述,砂型铸造工艺流程包括模具设计、砂质材料准备、模具填充、浇口喷口制作、干燥处理以及铸造操作等步骤。

每一步骤都需要严格控制和精细操作,以保证铸件的质量和生产的效率。

砂型铸造工艺的应用范围广泛,可用于制造各种尺寸和形状的铸件,是现代工业制造中不可或缺的一种铸造方法。

砂型铸造的工艺流程砂型铸造是一种常见的铸造工艺,用于制造各种金属零件。

下面,我将介绍一下砂型铸造的工艺流程。

首先,选择适合的铸造砂料。

铸造砂料通常由一种或多种天然或人工砂料组成,如石英砂、膨胀砂和粘土等。

这些砂料具有良好的耐火性和流动性。

接下来,准备铸型。

铸型通常由两部分构成,一部分是上模,一部分是下模。

上模是用于形成零件外表面的模具,下模用于形成零件的内部和底部。

根据零件的设计要求,将上下模制作成相应的几何形状。

然后,将上下模合并成一个完整的铸型。

上模和下模之间通常需要设有进料和排气系统。

进料系统用于将熔融金属引导到模腔,并填满整个零件。

排气系统用于排除模腔内的气体,以防止产生气泡。

接着,将铸型充填粘土砂料。

通过在铸型中加入一定量的濕砂,并使用振动或敲击方法使砂料均匀分布和密实,形成一个坚固的砂型。

这个过程被称为砂型充填。

然后,将砂型进行整型和整平。

使用各种工具和设备对砂型进行加工,以确保其与零件的设计要求一致。

去除不必要的砂块和砂角,并确保砂型表面平整。

接下来,进行预烘干和烘干。

将砂型放入烘炉中进行预烘干,以去除砂型中的残留水分。

然后,将砂型放入更高温度的烤箱中进行烘干,以确保砂型具有足够的强度和耐火性。

最后,进行金属浇注和冷却。

将预热的金属液体倒入铸型中,填满整个模腔,并保持一定的冷却时间,以确保熔融金属凝固成型。

一旦金属凝固,就可以取出铸件。

总的来说,砂型铸造是一种简单而有效的铸造工艺,适用于制造各种形状和大小的金属零件。

它具有成本低、生产周期短、适用范围广等优点,在各个行业中得到了广泛应用。

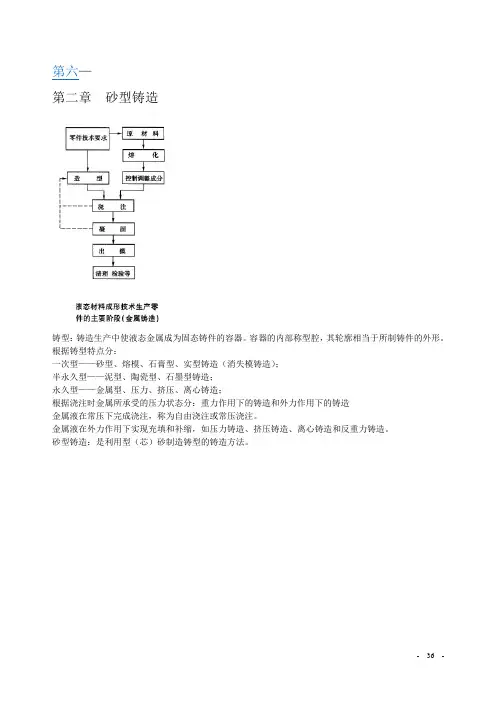

第六—第二章砂型铸造铸型:铸造生产中使液态金属成为固态铸件的容器。

容器的内部称型腔,其轮廓相当于所制铸件的外形。

根据铸型特点分:一次型——砂型、熔模、石膏型、实型铸造(消失模铸造);半永久型——泥型、陶瓷型、石墨型铸造;永久型——金属型、压力、挤压、离心铸造;根据浇注时金属所承受的压力状态分:重力作用下的铸造和外力作用下的铸造金属液在常压下完成浇注,称为自由浇注或常压浇注。

金属液在外力作用下实现充填和补缩,如压力铸造、挤压铸造、离心铸造和反重力铸造。

砂型铸造:是利用型(芯)砂制造铸型的铸造方法。

整模造型分模造型一、概述1 缺点、优点:砂型铸造是铸造生产中最广泛的一种方法,世界各国用砂型铸造生产的铸件占总产量的80-90%。

型砂:将原砂或再生砂+粘结剂+其它附加物所混制成的混合物。

砂型(芯):型(芯)砂在外力作用下成形并达到一定的紧实度或密度成为砂型(芯)。

2 砂型的种类湿型:由原砂、粘土、附加物及水按一定比例混碾而成湿型砂;用湿型砂春实,浇注前不烘干的砂型。

干型:经过烘干表面干型:表面仅有一层很薄(15-20mm)的型砂被干燥,其余部分仍然是湿的。

化学自硬砂型:砂型靠型砂自身的化学反应而硬化。

造型:制造砂型的工艺过程。

造芯:制造砂芯的工艺过程。

选择合适的造型(芯)方法和正确的造型(芯)工艺操作,对提高铸件质量、降低成本、提高生产率有极重要的意义。

1 按型(芯)砂粘(固)结机理分类机械粘结造型(芯)、化学粘结造型(芯)、物理固结造型(芯)2 按造型(芯)的机械化程度分类(1)手工造型(芯)手工造型(芯)是最基本的方法,这种方法适应范围广,不需要复杂设备,而且造型质量一般能够满足工艺要求,所以到目前为止,在单件、小批量生产的铸造车间中,手工造型(芯)仍占很大比重,在航空、航天、航海领域应用广泛。

缺点:劳动强度大、生产率低、铸件质量不易稳定。

模样造型、刮板造型、地坑造型,各种造型方法有不同的特点和应用范围。

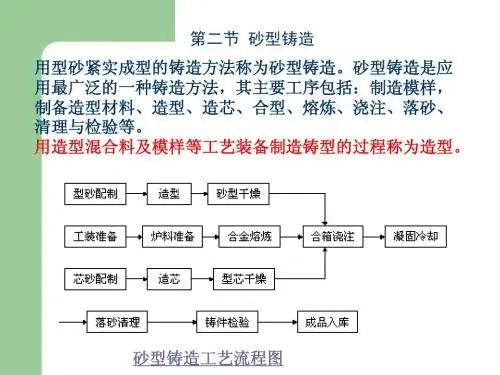

简述砂型铸造的工艺过程

砂型铸造是一种常见的金属铸造工艺,下面是砂型铸造的一般工艺过程:

1. 模具设计:根据零件图纸和要求,设计制作模具,包括模具座、模具箱和砂芯。

2. 模型制作:根据零件图纸,制作零件的砂型。

一般情况下,砂型可以通过两种方式制作,即翻砂法和直板法。

3. 砂芯制作:如果零件内部有空腔或中空结构,需要制作砂芯并嵌入到砂型中。

砂芯通常采用粘结剂,在模具中制作成所需形状。

4. 砂型组装:将制作好的砂型和砂芯进行组装,形成完整的模具。

5. 熔炼金属:根据零件要求,选择合适的金属材料,加热熔化。

6. 倒铸:将熔化的金属倒入准备好的模具中,使金属充分填充整个空腔。

7. 冷却:待金属冷却凝固后,将模具打开,取出铸件。

8. 后处理:对铸件进行修整、去除余砂、修磨、抛光等处理,使其达到要求的尺寸、表面质量和形状。

9. 检验:对铸件进行外观检验、尺寸检验和性能检验,确保铸件的质量满足要求。

10. 产品竣工:经过检验合格的铸件,可进行表面处理、组装或安装,最终成为制品。

型砂铸造生产工艺过程型砂铸造是一种常见的金属铸造方法,广泛应用于汽车、航空航天、机械制造等行业。

本文将详细介绍型砂铸造的生产工艺过程。

一、模具制作型砂铸造的第一步是制作模具。

模具通常由两部分组成,上模和下模。

上模用于形成零件的外形,下模用于形成零件的内形。

模具可以由铸造厂自行制作,也可以委托给专业的模具厂商。

模具制作的关键是保证模具的精度和耐用性,以确保铸件的质量。

二、型砂制备型砂是铸造过程中必不可少的材料。

型砂的主要成分是石英砂、粘土和水。

首先,将石英砂和粘土按一定比例混合,并加入适量的水搅拌均匀。

然后将型砂放入模具中,通过振动或压实等方式使型砂填充整个模腔。

三、芯制备对于一些复杂的铸件,需要在模腔内放入芯来形成空腔或内部结构。

芯可以由砂芯机制作,也可以手工制作。

制作芯的材料通常是砂芯砂,与型砂类似,但通常含有一些添加剂,以提高芯的强度和耐热性。

芯制备完成后,将其放入模腔中并与型砂固定。

四、浇注与凝固当模具和芯准备就绪后,就可以进行浇注了。

首先,需要将金属熔化,通常使用电炉或燃气炉进行熔化。

熔融金属达到一定温度后,用铸造设备将其倒入模腔中。

金属在模腔中凝固后,即可得到铸件。

凝固时间取决于铸件的大小和形状,通常需要几分钟到几小时。

五、冷却与清理铸件凝固后,需要进行冷却。

冷却时间通常取决于铸件的厚度和材料。

冷却后,将铸件从模具中取出,并进行清理。

清理过程包括去除多余的型砂和修整铸件表面。

常用的清理方法包括喷砂、机械抛光和化学清洗等。

六、热处理与加工根据铸件的要求,有时需要进行热处理来改善材料的性能。

常见的热处理方法包括退火、淬火和正火等。

完成热处理后,可以进行加工,如切割、钻孔、铣削等,以获得最终的零件形状和尺寸。

七、质量检测对铸件进行质量检测。

常用的检测方法包括尺寸测量、外观检查、金相分析和力学性能测试等。

通过质量检测,可以确保铸件符合设计要求,并具有良好的机械性能和表面质量。

总结:型砂铸造的生产工艺过程包括模具制作、型砂制备、芯制备、浇注与凝固、冷却与清理、热处理与加工以及质量检测等步骤。