钴钼系耐硫变换催化剂硫化工艺的选择和应用

- 格式:pdf

- 大小:134.41 KB

- 文档页数:2

硫化成功的必备条件有三个:1)要有足够高的硫化温度,一般不大于500 ℃;2)要有足够的强制硫化时间,并且最好有数小时的闷炉;3)强制硫化时,原料气中的硫化氢越高越好,一般不低于15 g/Nm3 。

硫化时要防止催化剂超温,超过550 ℃对催化剂造成危害,但短时间超温对催化剂活性影响不大。

一、硫化条件1、温度对硫化反应深度的影响很大,一般入口温度控制在230~260℃,床层温度控制在250~280℃。

硫化反应后期应尽量提温,适当的高温(~425℃)既可以保证催化剂的活性,又可缩短硫化时间。

2、硫化压力对硫化深度的影响不是很大,可根据装置的实际情况来确定压力,一般不低于1.0MPa(表压)。

3、H2S的浓度过低(体积分数≤0.2%)时,还原后的催化剂活性较差;H2S的较高时,对催化剂的影响不大。

出于安全考虑,H2S的浓度不宜提的太高。

4、系统中H2的体积分数尽量控制在10%~20%,过低会影响CS2的氢解,过高则有可能发生还原反应。

CS2在200℃以上时才发生氢解反应,所以添加CS2要等到温度达230℃左右开始添加。

过早添加容易使CS2氢解不完全,在系统内冷凝和吸附。

当达到温度时,就会突然发生氢解反应,放出大量的反应热导致床层温度暴涨。

但超过250℃再加CS2,就可能发生CoO和MoO3的还原反应,使催化剂失活。

运行过程中要保持H2的体积分数在10%~35%之间,因为当H2的浓度过低时,亦有可能造成CS2氢解不完全,在系统内冷凝和吸附。

当H2含量提高时,CS2大量氢解,释放过多的反应热,从而导致催化剂床层温度暴涨。

串联硫化时要防止“提温提硫”的同时发生,因为当上段硫穿透时,较高的热点温度和上段穿透的硫进入下一段,造成下段“提温提硫”,很容易造成超温。

![钴钼系耐硫宽温变换催化剂闭路循环硫化工艺[发明专利]](https://uimg.taocdn.com/61203861680203d8cf2f24aa.webp)

专利名称:钴钼系耐硫宽温变换催化剂闭路循环硫化工艺专利类型:发明专利

发明人:董文刚,常文志,陈旭全,王业国,张书新

申请号:CN201310736067.7

申请日:20131229

公开号:CN103721760A

公开日:

20140416

专利内容由知识产权出版社提供

摘要:一种钴钼系耐硫宽温低变催化剂闭路循环硫化工艺,其特点是:包含以下步骤:水煤气1送到电加热器213中加热升温,一号变换炉214升至210℃时,开始配入液体CS41与高温加压水煤气14混合后进入一号变换炉214和二号变换炉217进行催化剂硫化,出口HS含量在2~3g/Nm时,催化剂床层进入强化期,出口HS含量为20~30g/Nm时,强化期结束,停止向系统中添加液体CS41,硫化中产生的硫化气送入硫化换热器219、水加热器220、一号冷却器222和二号冷却器223冷却至常温,再送至煤气风机203入口进行脱硫,气体中HS气体含量在150mg/Nm~30g/Nm送回煤气风机203入口进行循环脱硫,直至将HS含量20~30g/Nm的高硫气体中的HS脱硫至100~150mg/Nm。

能够完全脱除高硫有毒气体,解决高温高硫气降温难的问题。

申请人:康乃尔化学工业股份有限公司

地址:132101 吉林省吉林市经济开发区昆仑街245号

国籍:CN

代理机构:吉林市达利专利事务所

代理人:陈传林

更多信息请下载全文后查看。

钴钼系耐硫变换催化剂装填及使用过程注意事项钴钼系耐硫变换催化剂装填及使用过程注意事项摘要:摘要:从钴钼系耐硫宽温变换催化剂的装填、硫化、接气、操作等方面简述了其生产中的使用要求,提出了操作过程中的注意事项。

关键词:钴钼系催化剂装填硫化活性一、装填催化剂的装填是一个十分重要的步骤,要分层装填,每层都要整平之后再装下层,装填后的床层必须平整均匀,严防疏密不均形成沟流,影响催化剂的使用。

1.装填注意事项1.1当汽气比、CO变换负荷选定后,可简单地由操作压力确定空速。

空速以半水煤气为准,如果原料气中CO含量体积分数约为45%,则选定的空速适当降低。

1.2为防止气体偏流,每段床层的高度不应小于1 m,床层高径比以0.5~1.0为宜。

1.3催化剂装填时,其上下均要铺设铁丝网下面2层,上面1层,在上层铁丝网上放置高度为50~100 mm的耐火球或铝球,以防止冷凝水直接接触催化剂。

二、硫化1.硫化过程注意事项在钴钼催化剂中,Mo是主催化剂,Co是助催化剂,对钴钼催化剂的硫化主要是对Mo的硫化。

Mo在硫化时一般Mo+6、Mo+5、Mo+4 3种价态存在,Mo+5与变换反应中的变换活性有关,,由于Mo+6、Mo+4 同时存在,因此Mo不能完全被还原,为保证硫化完全彻底硫化时应注意以下几点。

1.1干态硫化一般在硫化之前,首先应对催化剂升温,脱除吸附水。

1.2提高H2S浓度高硫浓度可保证硫化反应的需要,并缩短反应时间,不过在硫化初期不要将H2S含量提得太高,应采取逐渐渗透的方式,避免反应过急,使催化剂温度波动过大。

1.3低温硫化当床层温度达到180℃时,将气体入口温度降到170~180℃,然后加入CS2,使催化剂在H2S吸收区反应,可避免硫化初期温度超过200℃而引起的异常激烈反应。

主要硫化阶段为180~300℃为保证温度,应将炉温控制在250℃左右,并逐步加大CS2的量。

当分析显示变换炉出口H2S达到1 g/m3或进出口H2S含量相等时,保持运行2 h 即为合格。

K8-11系列催化剂使用注意事项一、催化剂的使用1.1 催化剂的装填装填催化剂之前,必须认真检查反应器,保持清洁干净,支撑栅格正常牢固。

为了避免在高的蒸汽分压和高温条件下损坏失去强度,催化剂床层底部支撑催化剂的金属部件应选用耐高温和耐腐蚀的惰性金属材料。

惰性材料应不含硅,防止高温、高水汽分压下释放出硅。

催化剂装填时,通常没有必要对催化剂进行过筛,如果在运输及装卸过程中,由于不正确地作业使催化剂损坏,发现有磨损或破碎现象必须过筛。

催化剂的装填无论采取从桶内直接倒入,还是使用溜槽或充填管都可以。

但无论采用哪一种装填方式,都必须避免催化剂自由下落高度超过1米,并且要分层装填,每层都要整平之后再装下一层,防止疏密不均,在装填期间,如需要在催化剂上走动,为了避免直接踩在催化剂上,应垫上木版,使身体重量分散在木版的面积上。

一般情况下,催化剂床层顶部应覆盖金属网和/或惰性材料,主要是为了防止在装置开车或停车期间因高的气体流速可能发生催化剂被吹出或湍动,可能由于气体分布不均发生催化剂床层湍动,损坏催化剂。

由于高压,原料气密度较大,为了尽可能的减小床层阻力降,应严格控制催化剂床层高度和催化剂床层高径比。

通常催化剂床层高度应控制在3~5m;催化剂床层高径比控制在1.0~1.8。

1.2 开车1.2.1 升温为防止水蒸气在催化剂上冷凝,首次开车升温时,应使用惰性气体(N2、H2、空气或天然气)把催化剂加热到工艺气露点以上温度,最好使用N2。

采用≤50℃/h的升温速度加热催化剂,根据最大可获得流量来设定压力,从而确保气体在催化剂上能很好分布。

在通常情况下,气体的有效线速度不应小于设计值的50%,但也不应超过设计值。

当催化剂床层温度达到100℃~130℃时,恒温2~3小时排除吸附的物理水,然后继续升温至200℃~230℃时,进行下一步的硫化程度。

如果最初加热选用的是空气,在引入硫化气之前,必须用氮气或蒸汽吹扫系统,以置换残余氧气。

耐硫变换催化剂及其使用技术1.钴-钼系耐硫变换催化剂及其使用工艺1.1加压气化工艺及其耐硫变换催化剂众所周知,在合成氨厂中,合成氨原料气中一氧化碳的变换通常是在铁-铬变换催化剂的存在下进行:CO+H2O<----------->C02+H2+Q以铁为主的催化剂,由于其中(300~450℃)活性高,价格低廉,几十年来一直被广泛用于一氧化碳和水蒸气的变换反应。

这种催化剂的缺点是水蒸气消耗高,在高硫气氛中,其变换活性低。

因此,几十年来合成氨的净化流程历来是先脱硫后变换再脱碳。

高温的粗煤气经经降温脱硫,在升温补入水蒸气变换,这样就带来流程长,能耗高的缺点。

五十年代,重油部分氧化工艺用于制合成氨原料气,之后,又开发了水煤浆德士古气化制合成氨原料气。

针对直接回收热能的冷凝流程,为了充分利用气化反应热及气体中的水蒸气,国外首先开发了一种钴-钼系耐硫变换催化剂串联于气化之后,实现了先变换然后再脱硫脱碳的工艺,从而缩短了流程,降低了能耗。

由于重油(或渣油)部分氧化工艺以及水煤浆德士古气化工艺都是在较高的压力(一般在3.5~8.OMpa)下进行,而且气体中的一氧化碳浓度较高(46~48%),水蒸气浓度高(汽/气比高达1.5),反应热较高,(第一段出口温度可达450~460℃),因此要求用于该流程的耐硫变换催化剂能耐热、耐水汽和耐高压,催化剂有较高的强度和稳定的结构,使之具有足够的使用寿命。

这种催化剂一般在载体中添加了镁及其它一些添加剂,或采用一些特殊的制法以稳定载体和催化剂的结构。

我们把这种催化剂归为耐高压的中温型钴-钼耐硫变换催化剂。

近十多年来,我国已引进了一批油气化和水煤浆加压气化的大、中型化肥(化工厂),形成了应用这类型钴-钼耐硫变换和节能工艺的一个系列。

1.2中串低流程及其变换催化剂国内煤固定床气化制合成氨原料气的工艺,几十年来一直采用铁-铬型催化剂用于一氧化碳的变换反应,净化工艺一直采用先变换后脱硫脱碳的工艺。

目录1 概述 32 准备工作 33 催化剂的升温硫化 44 注意事项75 附录91概述1.1变换单元所用催化剂K8-11为新型耐硫变换触媒,含有特殊载体,具有良好的低温变换活性、宽温和宽硫特性,较强的抗毒性能,较高的选择性。

1.2钴钼系列耐硫变换催化剂使用前其活性组分呈氧化态,催化活性很低,需要经过硫化变成硫化态才具有良好的活性。

首次硫化过程对催化剂的性能、使用寿命都有直接影响,因此硫化操作至关重要。

1.3催化剂硫化原理1.3.1硫化时起作用的硫化剂为H2S,硫化过程的主要反应式如下:CoO+H2S CoS+H2O ΔH0298= ―13.4kJ/mol (方程式1.3.1-1)MoO3+2H2S+H2MoS2+3H2O ΔH0298= ―48.1kJ/mol (方程式1.3.1-2)1.3.2考虑到安全因素,一般不采取直接引H2S气体进行催化剂的硫化。

H2S的制备可通过CS2和COS等与氢或水的反应得到。

其主要反应式如下:CS2+4H2 2H2S+CH4ΔH0298= ―240.6kJ/mol (方程式1.3.2-1)COS+H2O CO2+ H2S ΔH0298= ―35.2kJ/mol (方程式1.3.2-2)1.3.3对耐硫变换催化剂而言,一般倾向于非在线预硫化。

但通常情况下,工厂没有外来氢源,则只能采取在线硫化(氢源来自上游气化装置)。

硫化时,一般要求系统内硫化氢含量≥1000ppm,为缩短硫化时间可通过补加硫化剂(如CS2)等方法来完成。

2准备工作2.1现场各安装项目完毕,触媒装填结束,系统气密试验合格,置换合格(O2<0.2%)。

2.2公用工程系统(水、电、气、汽等)正常。

2.3氮气循环风机试运正常,处于备用状态。

2.4上游气化装置至少一台气化炉运行稳定。

2.5二硫化碳槽已经充装7.6t CS2,并用氮气充压至0.7MPa(G)备用, 氮气压力维持稳定。

2.6开工加热器146E114正常备用。

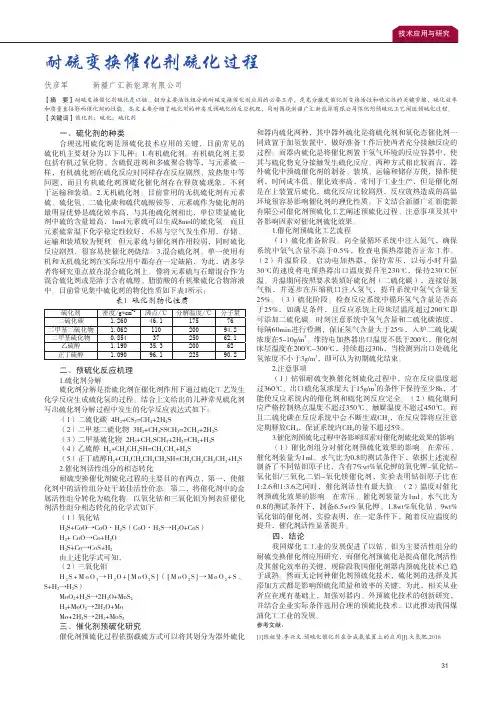

31一、硫化剂的种类合理选用硫化剂是预硫化技术应用的关键,目前常见的硫化机主要划分为以下几种:1.有机硫化剂。

有机硫化剂主要包括有机过氧化物、含硫促进剂和多硫聚合物等,与元素硫一样,有机硫化剂在硫化反应时同样存在反应剧烈、放热集中等问题,而且有机硫化剂预硫化催化剂存在释放硫现象,不利于运输和装填。

2.无机硫化剂。

目前常用的无机硫化剂有元素硫、硫化氢、二硫化碳和硫代硫酸铵等,元素硫作为硫化剂的最明显优势是硫化效率高,与其他硫化剂相比,单位质量硫化剂中硫的含量最高,1mol元素硫可以生成8mol的硫化氢。

而且元素硫常温下化学稳定性较好,不易与空气发生作用,存储、运输和装填较为便利。

但元素硫与催化剂作用较弱,同时硫化反应剧烈,很容易使催化剂烧结。

3.混合硫化剂。

单一使用有机和无机硫化剂在实际应用中都存在一定缺陷,为此,诸多学者将研究重点放在混合硫化剂上。

像将元素硫与石蜡混合作为混合硫化剂或是溶于含有硫醇、脂肪酸的有机聚硫化合物溶液中。

目前常见集中硫化剂的物化性质如下表1所示: 表1 硫化剂物化性质二、预硫化反应机理1.硫化剂分解硫化剂分解是指硫化剂在催化剂作用下通过硫化工艺发生化学反应生成硫化氢的过程。

结合上文给出的几种常见硫化剂写出硫化剂分解过程中发生的化学反应表达式如下:(1)二硫化碳 4H 2+CS 2=CH 4+2H 2S(2)二甲基二硫化物 3H 2+CH 3SSCH 3=2CH 4+2H 2S (3)二甲基硫化物 2H 2+CH 3SCH 3+2H 2=CH 4+H 2S (4)乙硫醇 H 2+CH 3CH 2SH=CH 3CH 3+H 2S(5)正丁硫醇H 2+CH 3CH 2CH 2CH 2SH=CH 3CH 2CH 2CH 3+H 2S 2.催化剂活性组分的相态转化耐硫变换催化剂硫化过程的主要目的有两点,第一,使催化剂中的活性组分处于最佳活性价态。

第二,将催化剂中的金属活性组分转化为硫化物。

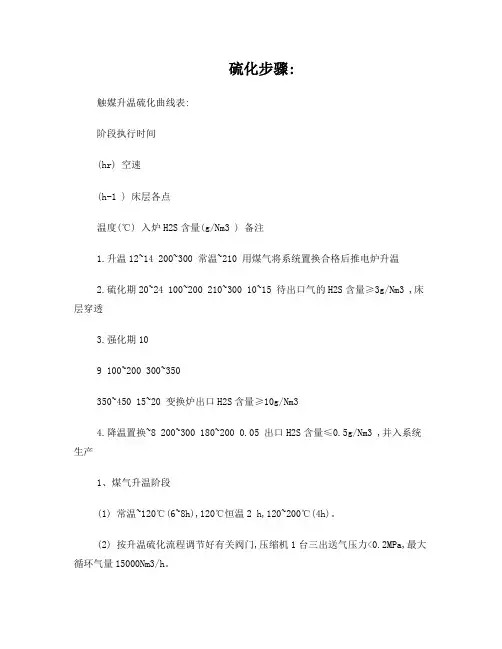

硫化步骤:触媒升温硫化曲线表:阶段执行时间(hr) 空速(h-1 ) 床层各点温度(℃) 入炉H2S含量(g/Nm3 ) 备注1.升温12~14 200~300 常温~210 用煤气将系统置换合格后推电炉升温2.硫化期20~24 100~200 210~300 10~15 待出口气的H2S含量≥3g/Nm3 ,床层穿透3.强化期109 100~200 300~350350~450 15~20 变换炉出口H2S含量≥10g/Nm34.降温置换~8 200~300 180~200 0.05 出口H2S含量≤0.5g/Nm3 ,并入系统生产1、煤气升温阶段(1) 常温~120℃(6~8h),120℃恒温2 h,120~200℃(4h)。

(2) 按升温硫化流程调节好有关阀门,压缩机1台三出送气压力<0.2MPa,最大循环气量15000Nm3/h。

(3) 待电加热器、变换炉各处煤气置换O2<0.5%,电加热器通气正常后,启3组电炉丝开始煤气升温。

(4) 打开循环气体出口阀,关低变炉出口DN150放空阀,将循环气体导入压机一入煤气总管,开始循环升温。

(5) 电加热器升温时,采取必要措施严格按升温曲线进行。

升温期间视各段温升情况及时增减电炉丝组数,调节各段进气阀开度、气量或煤气换热器进出口煤气副线阀等。

当两变换炉床层温差较大时,可用进两炉的升温煤气阀调节不同入炉点的气量。

(6) 升温期间,严格控制煤气中O2<0.5%,防止电加热器起火**,严格控制煤气系统压力不得超过0.3MPa。

(7) 恒温前应先降低热煤气温度。

(8) 在煤气升温结束前3h,两硫化罐应按要求灌装好CS2,并连接好N2瓶,升压至0.45~0.5MPa、并排水后备用。

(9) 升温期间,要注意及时排放油分离器和活性炭滤油器导淋,严防油水带入系统。

(10) 循环升温时,不必开放空,待硫化开始后,可在系统出口处打开放空置换一部分气体,以补充氢气含量。

钴钼加氢转化脱硫催化剂钴钼加氢转化脱硫催化剂是一种用于去除燃料或石油产品中硫化物的催化剂。

这种催化剂主要由钴、钼和载体组成,通过催化氢气与硫化物反应,将硫化物转化为无害的硫化氢气体。

下面将详细介绍钴钼加氢转化脱硫催化剂的制备、性能以及应用。

钴钼加氢转化脱硫催化剂的制备主要包括材料选择、载体制备、催化剂加载等步骤。

钴和钼是该催化剂中的活性组分,可选择不同形式的这两种元素,如钴钼硫酸盐、钴钼氧化物等。

载体材料通常选择活性炭、氧化铝、硅胶等,这些材料具有较高的比表面积和孔隙率,有利于催化剂的活性表面积增大,提高催化效果。

催化剂的制备通常通过浸渍、共沉淀、担载等方法进行。

制备过程中还需考虑合适的温度、pH值以及添加剂的使用等因素,以控制催化剂的物理性质和催化活性。

钴钼加氢转化脱硫催化剂具有较高的催化活性和选择性。

钴钼在催化剂中起到催化反应的作用,当氢气与硫化物反应时,钴钼催化剂能够迅速催化氢气的加氢作用,生成硫化氢气体。

催化剂中的载体材料具有很好的吸附性能,能够吸附硫化物分子,使纳米级活性物种更好地接触催化剂表面,提高催化反应的效果。

此外,催化剂还具有良好的热稳定性和抗中毒性,能够长时间保持高效的催化活性。

钴钼加氢转化脱硫催化剂在石油工业中具有广泛的应用。

它主要用于合成气的脱硫、煤气脱硫、液化石油气脱硫和重油脱硫等工艺。

钴钼催化剂能够高效地去除燃料或石油产品中的硫化物,避免硫化物对催化剂和设备的腐蚀,提高燃料的清洁度和燃烧效率。

同时,它还能有效控制燃料中的硫排放,减少对环境的污染。

未来,钴钼加氢转化脱硫催化剂还有很大的发展潜力。

随着环保和能源政策的不断加强,对燃料和石油产品中硫含量的要求将越来越严格。

钴钼加氢转化脱硫催化剂作为一种高效、经济、环保的脱硫催化剂,将在石油工业中得到更广泛的应用。

同时,还有人们不断研究改进催化剂的活性和选择性,以提高催化剂的使用寿命和抗中毒能力,进一步降低处理成本。

总之,钴钼加氢转化脱硫催化剂是一种高效的催化剂,能够有效去除燃料或石油产品中的硫化物。

Co-Mo系宽温耐硫变换催化剂硫化剂的选择0 引言Co-Mo系宽温耐硫变换催化剂使用前为氧化态,经硫化后转化为硫化态,只有在硫化态的催化剂才具有高活性。

硫化反应为:MoO3+2H2S+H2=MoS2+3H2OΔH0=-48.2kJ/molCoO+H2S=CoO+H2OΔH0=-13.4kJ/mol目前采用的硫化方法都是基于湖北省化学研究院开发的高效快速硫化法对催化剂进行硫化。

硫化剂一般选用的是CS2或湖北省化学研究院开发的ESS-1型固体硫化剂,也有极少数厂家使用高硫煤产生的高浓度H2S直接硫化。

CS2是一种易燃易爆且有毒性的液体,在运输、灌装、使用过程中必须特别小心;相对而言,固体硫化剂则存在诸多优势。

本文试图将固体硫化剂相对CS2的优势作出陈述,以供广大使用厂家参考。

1 安全性众所周知,CS2的沸点47 ℃,闪点105 ℃,是一种易燃易爆且有毒性的有机溶剂,在运输、灌装、使用过程中稍不小心就有着火、爆炸的危险;运输过程中需要办理危险品运输证,非常麻烦。

我们曾经耳闻目睹多起CS2在运输中烧坏车辆,在灌装、使用过程中CS2着火、爆炸伤人的事件。

可以说使用CS2是如履薄冰,要时刻小心。

固体硫化剂是用混碾法将活性单质硫、催化剂、含硫化合物及一定量的助剂混碾打片而成的片状颗粒。

具有贮存、运输、装卸安全、不燃不爆、无毒、出硫量高的特点,使用时安全可靠。

2 硫化时间Co-Mo系宽温耐硫变换催化剂可以采用一次放空法或循环法,使用CS2、固体硫化剂的硫化工艺简图如图1、图2。

由图可见,使用固体硫化剂硫化时,所需增加的设备并不多,由于硫化时要求常压,所以固体硫化剂罐和相应的配管都可用常压设备,硫化完成后用盲板将其断开即可。

用CS2硫化时,由于在低温时CS2氢解率低,加入量不宜过大;在高温时加入量过大又会引起温度暴涨,所以催化剂硫化时间很长。

此外,在硫化结束后的置换阶段,由于CS2吸附于催化剂的微孔中,使得其难于置换。

钴钼系催化剂使用过程中注意事项吕洪浩(兖矿鲁南化肥厂合成氨分厂,山东滕州木石镇,277527)内容简介:本篇文章主要是介绍钴-钼系催化剂从催化剂的选用到催化剂硫化,再到催化剂的接原料气和催化剂使用过程中注意的事项,及相关的原因和处理方法等。

关键词:钴-钼系催化剂活性压力降空速高径比硫化超温升华反硫化腐蚀Co-Mo catalyst in the process of noteLu:honggao(Yankuang Lunan ammonia plant fertilizer plant, the town of stone inTengzhou, Shandong, 277527)Synopsis : This article is to introduce the main cobalt-molybdenum catalyst from the use of the catalyst curing catalyst, the catalyst then take raw gas and catalyst to the process of the issues and related causes and treatment methods.Key words : cobalt-molybdenum catalyst activity space velocity, pressure drop, high-Drive than curing temperature distillation sulfide corrosion 随着近几年化肥行业节能降耗工作的开展,钴钼系耐硫宽温变换催化剂得到越来越多厂家的青睐。

现根据本人的经验,并结合我厂钴钼系催化剂使用的情况,介绍一下在其使用过程中的注意事项。

1、钴钼系催化剂的选用(1)钴钼系催化剂的选用原则钴钼系催化剂有突出的耐硫性能,它适用于以煤、重油(或渣油)为原料的合成氨厂;在无H2S或少H2S的环境中,活性比较差,通常不适用于以轻油、天然气为原料的合成氨厂。

Co - Mo系耐硫变换催化剂的硫化处理1、硫化反应耐硫变换催化剂在使用前一般要将其活性组份的氧化态转化为硫化态,这一转化过程称之为硫化。

钴钼系耐硫催化剂的硫化反应在热力学上可用下列式子表示:CS2 + 4H2 = 2H2S + CH4 + 230. 45 kJMoO3 + H2 + 2H2S = MoS2 + 3H2O +48. 15 kJCoO + H2S = CoS + H2O + 13. 4 kJCO + 3H2 = CH4 + H2O + 214. 8 kJCO+H2O = CO2+H2 +41.19 KJ/mol2H2 +O2 =2 H2O + 241. 83 kJ上述反应均为放热反应。

常用的硫化剂有CS2和H2S两种。

其中H2S来自高硫煤气或固体硫化剂, CS2可直接加入原料气。

另外,硫氧化碳等有机硫也可作硫化剂。

2、硫化反应机理在催化剂的硫化过程中,不论采用何种硫化方法,最基本的硫化剂就是H2S。

因此只要在硫化条件下容易提供H2S的物质都可用作硫化剂。

工业上通常采用低分子量的有机硫化合物和无机的固体硫化剂。

硫化过程通常分为两个反应步骤,即硫化剂的分解和催化剂活性组分的相态转化。

(1)硫化剂的分解硫化剂的分解是指硫化剂在催化剂正常的硫化工艺条件下,硫化剂与氢气或水发生化学反应生成H2S的过程,下面是常见的几种硫化剂及其分解反应。

CS2(二硫化碳)十4H2=CH4十2H2SCOS(硫氧碳)十H2O=CO2十H2S(2)硫化对耐硫变换催化剂的作用:使催化剂中的金属组分即活性组分由氧化态变成硫化态,如MoO3变成活性物种MoS2;使催化剂中的活性组分处于最佳活性价态,以Mo为例,Mo由MoO3中Mo6+经过硫化变为活性物种MoS2。

MoO3和CoO在催化剂硫化过程中发生的化学变化表示如下:(3)硫化剂的选择从硫化剂的分解反应上看,其最终产物为H2S,理论上认为除本身的分解反应外,不会对催化剂的硫化过程造成影响。

1.简介1.1Co-Mo系变换催化剂的发展历程Co-Mo系催化剂最早是在炼油行业中使用,属炼油行业加氢催化剂。

国内最早研究开发此催化剂用于变换工艺的有三家:上海化工研究院、湖北化工研究所、齐鲁石化研究院。

上世纪八十年代初上海化工研究院研制出了Co-Mo系变换催化剂,化工部命名的牌号是B301。

该催化剂系混捏法生产,外观为圆柱形,生产工艺复杂,成本较高。

但该催化剂开创了国内Co-Mo系耐硫变换催化剂的先河,在当时为中、小氮肥的节能降耗做出了很大贡献。

八十年代后期,湖北所吸收了丹麦技术研制出了B302Q.B303Q,在国内首先采用了r-Al2O3球形载体,首先采用了无焙烧工艺即浸泽工艺,制造工艺大为简化,生产成本进一步降低,从而推动了Co-Mo系变换催化剂的迅速发展。

九十年代中期,齐鲁院开发出了中石化命名的Qcs-01、Qcs-02、Qcs-03,在国内首先采用了钛复合载体,使Co-Mo系耐硫变换催化剂的稳定性、活性助剂、硫化性能大为改进。

目前国内生产该催化剂的厂家已发展有十多家。

1.2我公司采用的Co-Mo系变换催化剂我公司采用的Co-Mo系耐硫变换催化剂型号为K8-11和QDB-04,K8-11为德国巴斯夫公司生产,采用混捏法制备工艺,以MgO、AL2O3、SiO2为复合载体。

在CO含量高、汽/气比低、压力高、床层温度高的情况下,抑制CH4化副反应方面性能更优越。

QDB-04为青岛联信化学有限公司生产,在齐鲁院技术的基础上有所发展,以镁铝尖晶石为载体,含有多元复合助剂,在高温低硫的条件下使用时,与同类催化剂相比,更能显示其优越的催化性能。

两种催化剂性能相近均为新型耐硫变换催化剂,均含有特殊载体,都有良好的低温、宽温、宽硫特性,都有较强抗毒性能,较高的选择性。

下面就以QDB-04为例对Co-Mo系耐硫变换催化剂做详细介绍。

2.Co-Mo系耐硫变换催化剂QDB-04的物理性能表1 QDB-04的物理性能项目物理性能CoO%MoO3%外形尺寸mm堆密度Kg/L破碎强度N/cm比表面积m2/g孔容cm3/g颜色磨损率%钾流失率%1.8±0.28±1.0φ3.5-4.50.8-1.0≧130≧100≧0.25红色或绿色≦2.0≦1.0(正常使用1年)3.Co-Mo系耐硫变换催化剂QDB-04的主要使用条件表2 QDB-04的主要使用条件项目使用条件压力MPa温度℃最佳使用温度℃起活温度℃初期最佳入口温度℃耐热温度℃耐热时间h干气空速h-1最佳装填高径比汽气比~5.0190-500240-450180高于露点205502-41000-45000.8-1.5~1.44.Co-Mo系耐硫变换催化剂QDB-04的突出优点4.1添加特殊助剂并使用活性载体,由于助剂、活性载体与活性组分三者的协同效应,提高了催化剂的变换活性,特别是提高了催化剂在高温低硫下的变换活性及稳定性。

低温变换催化剂升温硫化总结1、概述随着我国合成氨工艺的不断改进,低温变换催化剂的应用越来越广泛。

本公司变换装置采用的就是钴钼系低变耐硫变换催化剂。

由于耐硫变换催化剂的活性组分钴和钼是以氧化态的形式分散在多孔载体上,而催化剂活性相为硫化态,因此在使用前须进行硫化处理。

催化剂的硫化是耐硫变换催化剂应用的关键步骤,直接影响着催化剂的变换活性和稳定性,也将直接影响变换工段的生产负荷、合成气质量和蒸汽消耗等。

本文以变换四段催化剂升温硫化为例,对低变催化剂升温硫化过程进行总结。

2、工艺流程叙述在低变工艺中,因催化剂装填量较大,为减少放空量,本装置采用气体循环硫化法。

工艺气从变换炉四段出来后,经气气换热器与硫化风机出口的工艺气换热,将气体热量回收,进人变冷器降温至常温,进入3#分离器分离液态水,之后工艺气进入硫化风机,维持硫化风机入口处正压,由硫化风机将工艺气送至气气换热器,然后进入电炉加热,最后进入变换炉四段。

由于在硫化过程中要消耗氢,在硫化风机入口处连续加入少量新鲜煤气。

为防止惰性气体在循环气中积累,在3#分离器处设一放空管,连续放空少量循环气,使循环气中H2体积分数维持在25%以上。

CS2从电炉出口加入。

3、升温硫化原理及过程一、硫化原理催化剂中的活性成分是以氧化态形式存在,生产时,须将其转化为硫化态才能显示出催化剂的高活性。

为加速硫化过程,通常采用外加硫化剂(CS2)方法进行,其反应方程式为:CS2 + 4H2 ←→2H2S + CH4 —246KJ/mo (氢解反应)MoO3 +2H2S +H2←→MoS2 +3H2O —48.1 KJ/molCoO + H2S ←→ COS +H2O —13.4 KJ/mol这些反应都是放热反应,特别是CS2的的氢解是很剧烈的放热反应。

二、升温硫化的过程1、升温阶段:四段硫化阀进出口保持全开,加大循环气量和严格控制电炉出口温度,在较低的温度下脱除催化剂的物理水,当触媒下层温度还在120℃以下,必须控制电炉出口温度不得超过150℃;触媒下层温度到120℃后,恒温4小时,以防脱水过猛和未脱除干净而升温使催化剂结块,物理水全部脱除干净后再升温,将温度升到220℃,再恒温2小时。

钴钼系耐硫变换催化剂哎呀,今天咱们聊聊钴钼系耐硫变换催化剂,听起来是不是有点儿拗口?但别担心,咱们就把它聊得轻松有趣,保证让你听得懂、记得住!首先呢,钴和钼这两位老兄可不是随便的人物,它们可是化学界的明星。

钴呢,大家可能知道,它常常出现在电池和合金里,而钼呢,那就是一位默默无闻的好帮手,常常被用来增强材料的耐热性。

两者结合在一起,那真是碰撞出火花,让我们能够对抗那些 pesky 硫元素。

说到硫,很多人一想到它就觉得有点恶心,那股味道,真的是让人反胃。

不过别小看了这位“臭小子”,在一些化工过程中,它可是个常客。

想象一下,在某个繁忙的工厂里,油气转化成更有价值的产品,这时候硫就开始捣乱了,真让人恼火。

可别担心,咱们有钴钼系耐硫变换催化剂来救场。

它们就像是工厂里的超级英雄,能在高温、高压的环境下,依然保持镇定,化解这些硫带来的麻烦。

你可能会想,这催化剂到底是怎么运作的?这就好比是你厨房里的调料,一旦放对了,整道菜瞬间提升档次。

钴钼系催化剂在化学反应中,就像那小撮盐,让原本平淡无奇的反应变得活色生香。

它们通过降低反应的活化能,让反应更加顺畅,搞得硫也没办法对它们施加太大压力,真的是一绝。

还有一点很重要,咱们得知道,这钴钼系催化剂可不是一劳永逸的,使用久了,它们也会有些疲惫。

不过别怕,科学家们可不是吃干饭的,研究者们不断在这方面摸索,努力提高催化剂的稳定性和耐硫性能。

想象一下,经过精心设计的催化剂,能在恶劣环境下奋勇向前,真的是“马到成功”。

聊到这里,可能有的小伙伴就开始想,为什么我们不直接用其他材料,比如铂?铂虽然也是个好东西,但价格太高了,简直就是奢侈品啊!钴钼系催化剂的优势就在于,既能发挥出色的催化效果,又不至于让我们的钱包大出血。

想想看,能以较低的成本获得高效的催化,简直就是“物超所值”。

咱们还得提到环保问题。

现代社会越来越重视可持续发展,钴钼系催化剂在减少有害排放、提升资源利用效率方面也发挥了重要作用。

钴钼加氢转化脱硫催化剂是一种用于脱除燃料气体中硫化物的催化剂。

这类催化剂通常应用于石油炼制、天然气处理和化学工业中,以减少硫氧化物对环境和设备的腐蚀影响。

以下是钴钼加氢转化脱硫催化剂的主要特点和工作原理:

特点:

1.催化剂成分:钴钼加氢转化脱硫催化剂主要由钴(Co)和钼(Mo)组成。

这两种元素的协同作用使催化剂对硫化物有很高的选择性和活性。

2.高催化活性:钴钼加氢转化脱硫催化剂具有较高的催化活性,可以在相对较低的温度下实现硫化物的高效脱除。

3.耐高温性:这种催化剂通常具有较好的耐高温性能,适用于炼油和化工等高温工业环境。

4.长寿命:合理设计和优化的催化剂结构使其具有较长的使用寿命,减少更换频率,提高经济性。

工作原理:

1.硫化物转化:钴钼加氢转化脱硫催化剂通过在催化剂表面上发生的化学反应,将硫化物转化为相对不活跃的产物,如硫化氢(H2S)。

2.加氢反应:在加氢条件下,硫化物与氢气反应生成硫化氢,同时催化剂表面上的活性位点参与了这一加氢反应。

3.催化剂再生:随着时间的推移,催化剂表面可能会积聚硫或其他物质,降

低其活性。

为了延长催化剂的寿命,需要对其进行定期的再生或者在线调整操作。

4.适用范围:钴钼加氢转化脱硫催化剂广泛应用于石油炼制和天然气处理等领域,帮助企业满足环保法规要求,减少硫排放。

总体而言,钴钼加氢转化脱硫催化剂在降低硫化物含量、改善产品质量、减少环境污染等方面发挥着重要的作用。