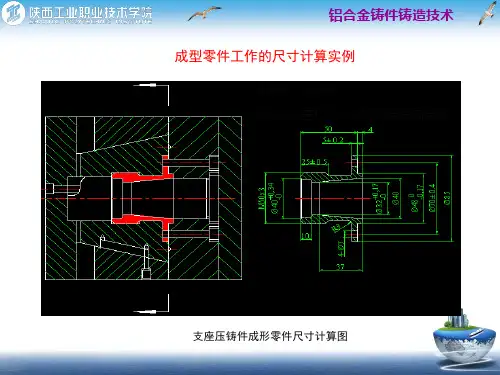

成型零件尺寸计算及型腔壁厚计算

- 格式:pptx

- 大小:202.36 KB

- 文档页数:2

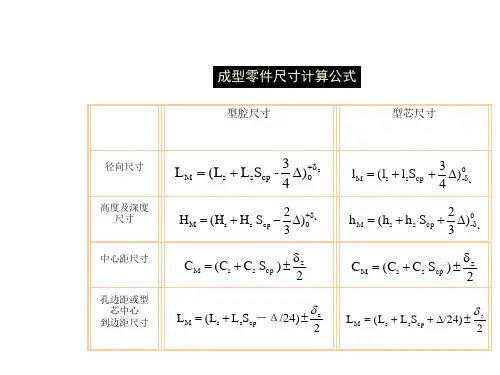

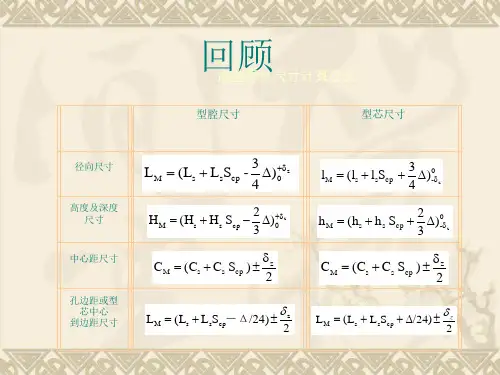

塑料成型模具成型零部件尺寸及力学计算塑料成型模具重点、难点•重点:•收缩的定义和重要性•计算型腔尺寸的方法•理解按极限尺寸计算和按平均收缩率计算的差别•模具常用的修模方法•难点:•按极限尺寸计算型腔尺寸的方法塑料成型模具塑料制品精度塑料原料收缩δS估算收缩率不准确δSS 模具零件制造误差δm 模具零件磨损δw 配合与安装误差δq影响因素制品公差Δ≥δS +δSS +δm +δw +δq因此,塑料制品的精度往往较低,应尽量选用低精度。

否则制品精度的提高会使模具的制造费用成指数幂增加。

制品公差标准GB/T14486-1993塑料成型模具成型零件制造误差在0~500mm 内。

、、、、,、IT 、IT 、IT 、IT IT a i m m D 。

D D a i a m m 160100644025 12111098,:: ,::)001.045.0(3其值分别对应常用精度系数公差单位型腔零件尺寸型腔零件制造公差δδ+=⋅=组合式型腔的制造公差要用尺寸链来决定制造误差约与成正比。

当制品尺寸较小时,型腔零件的制造误差约占制品公差的三分之一。

3D塑料成型模具塑料原料收缩理论收缩指的是在高温高压下注射入模腔中的塑料所成型出来的制品比模腔尺寸要小的现象。

常以mm/mm 或%来表示每种塑料的收缩或膨胀或压缩率可能不同原则1:塑料的压力、体积和温度之间有一种联系。

影响压力、温度和时间的因素都将影响收缩。

原则2:塑料受热时会膨胀,当冷却到原来的温度时又会收缩到原来的体积。

原则3:塑料受压时其体积会缩小,当压力恢复时又会膨胀到原来的体积。

塑料成型模具塑料制品收缩过程刚开始注塑时,压力小,但与模腔壁接触的塑料凝固后马上收缩模腔充满后,压力升高,塑料被压缩,但可补料以补偿收缩保持压力直到浇口冻结和阀式浇口关闭,补料停止继续收缩,压力持续下降,直至顶出,收缩还将继续重要因素:注射压力和浇口封闭时间塑料成型模具塑料原料收缩率影响收缩率的因素有:从理论上计算收缩率是不大可能的左边大部分是模具设计者或制造者控制不了的导致收缩率的波动•材料规格•加入回收塑料•加入填充剂•顶出时制品的温度•注射压力及保压压力•制品壁厚和流动阻力•制品形状•模具设计多数塑料在顶出后几小时会达到总收缩量的90%,其余的10%在10天内完成,少数塑料要几个月时间在高于室温下退火,可加速松驰,终止收缩,但吸湿塑料还会有尺寸变化m mL m m L 。

第三节成型零部件的设计成型零部件的强度与刚度的计算一、模具强度及刚度概念从工程力学的角度上讲:构件刚度—是指构件抵抗变形的能力构件强度—是指某种材料抵抗破坏的能力,即材料破坏时所需要的应力。

模塑成型过程中,型腔受到塑料熔体的压力会产生一定的内应力及变形。

若型腔或底板壁厚不够,当内应力超过材料的许用应力时,型腔会因强度不够而破裂。

若型腔刚度不足也会发生过大的弹性变形,因此导致溢料、影响塑件尺寸和精度、脱模困难。

型腔刚度计算的依据可归纳为以下几个方面:(1)防止溢料(2)保证塑件精度(3)有利于脱模二、壁厚的受力分析1.模塑过程中模具承受的力设备施加的锁模力注射过程中塑料流动的注射压力浇口封闭前一瞬间的保压压力开模时的拉应力2.型腔受内压力作用发生膨胀变形影响塑件的尺寸精度配合面处产生溢料飞边小型腔的许用变形量小,压力作用会导致其破坏3.型腔壁厚的最大允许变形量δ从中小型塑件的尺寸精度考虑:δ≤Δ/5从不产生溢料飞边考虑:δ﹤塑料的溢料值(表5-3)保证塑件的顺利脱模:δ≤S·t(收缩量腔力学计算的特征和性质:大型腔以刚度为主计算,小型腔以强度为主计算圆形凹模直径:D﹤67~86mm时以强度计算为主矩形凹模长边:L﹤108~136mm时以强度计算为主4.型腔壁厚和底板壁厚的校核型腔要承受塑料融体的高压作用若壁厚不够可表现为:刚度不够——产生过大的弹性变形。

强度不够——型腔发生塑性变形、破裂型腔壁厚计算以最大压力为准大型模具以刚度计算为主小型模具以强度计算为主刚度与强度的校核目的保证强度和刚度(1).刚度——防止过大弹性变形⑴从保证塑件精度要求方面出发:要求弹性变形δ<1/5Δ弹性变形量[δ]由塑件的尺寸公差值决定⑵从保证模具型腔不发生溢料方面出发:由塑料粘度特性决定弹性变形值应小于制件收缩值型腔尺寸+弹性变形=制件尺寸+热膨胀(收缩)值当变形大于热收缩值时,冷却减压后,型腔弹性恢复,塑件收缩导致制件尺寸大于型腔尺寸以致难以脱模2.强度——防止型腔变形、破裂刚度和强度校核,其选择以一分解值为标准影响因素:(1) 型腔形状(2) 模具材料的许用应力(3) 型腔的允许变形量(4) 塑料融体压力单型腔侧壁厚度tc的经验计算公式为:tc=0.20t+17(型腔压力PM<49MPa)。

第三部分型腔数目的确定及排布一:型腔数目的确定及排布已知的体积V塑或质量W塑,又因为此产品属大批量生产的中型塑件,综合考虑生产率和生产成本等各种因素,以及注射机的型号选择,初步确定采用一模一腔排布的模具形式。

由塑件的外形尺寸和机械加工的因素,根据所用材料SPVC材质硬度不高,材料弹性模量比较小可采用强制脱模方式。

塑件用顶料杆顶出的强制脱模方法。

排布图如下图示:第四部分模具结构形式的确定上面分析可知本模具采用一模一腔,顶料杆顶出,又因为采用单腔模具,所以浇注系统较简单,只有进料口,既直浇口。

综合上几步的分析,因此基本上可确定模具形式为P5 型。

它由两块模板组成,用于直浇口,简单整体型腔的注射模。

注释:直浇口;又称主流道型浇口,在单型腔模中,塑料熔体直接流入型腔,因而压力损失小,进料速度快,成型比较容易;另外它传递压力好,保压补缩作用强,模具结构简单,紧凑,制造方便,但去除浇口困难。

应用范围:适合各种塑料成型,尤其加工热敏性及高黏度材料成型高质量的大型或深腔壳体。

第五部分注射机的型号和规格一、注射量的计算通过对塑体的质量与体积估算过程得出估算值,塑体质量m1为154g,体积为114cm3。

流道凝料的质量m2还是个未知数,可按塑件质量的0.6倍来计算。

从上述分析确定为一模一腔,所以注射量为M=1.6n×m1=1.6×1×154=246.2(g)二、塑件和流道凝料在分型面上的投影面积及所需锁模力的计算。

1、流道凝料包括交口在分型面上的投影面积A2,在模具设计前是个未知值,根据多型腔的统计分析,A2是每个塑件在分型面上的投影面积A1的0.2~0.5倍,因此可用0.35n A1来进行估算,所以A= n A1+ A2= n A1+0.35n A1=1.35×1×12265.625=16558.5938mm2式中A1=п×d2/4=0.78×125×125=12265.625 mm22、锁模力的计算F n=A ×p型=16558.6×25=413965N=413.965KN式中型腔平均压力为25MPa。