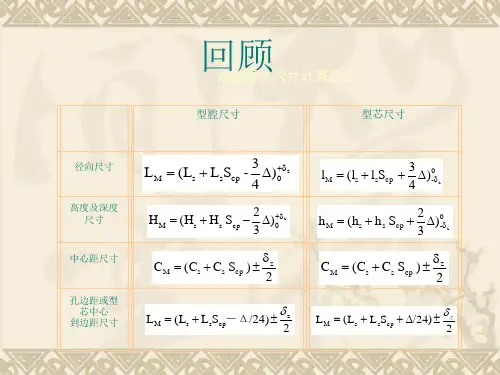

成型零件尺寸计算

- 格式:docx

- 大小:189.26 KB

- 文档页数:8

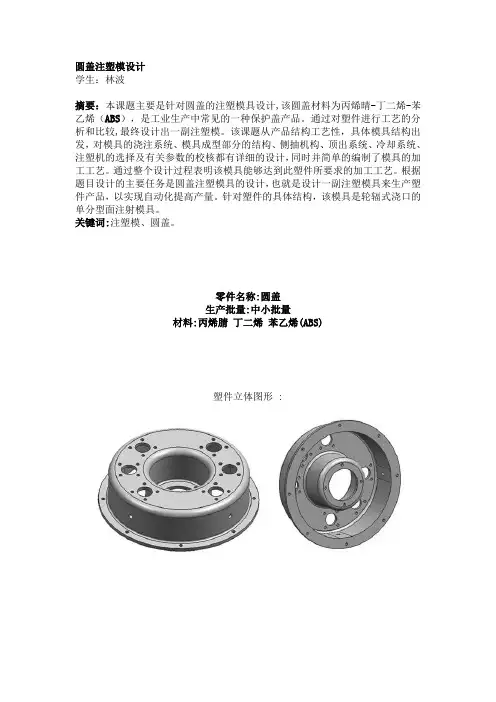

圆盖注塑模设计学生:林波摘要:本课题主要是针对圆盖的注塑模具设计,该圆盖材料为丙烯晴-丁二烯-苯乙烯(ABS),是工业生产中常见的一种保护盖产品。

通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、侧抽机构、顶出系统、冷却系统、注塑机的选择及有关参数的校核都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是圆盖注塑模具的设计,也就是设计一副注塑模具来生产塑件产品,以实现自动化提高产量。

针对塑件的具体结构,该模具是轮辐式浇口的单分型面注射模具。

关键词:注塑模、圆盖。

零件名称:圆盖生产批量:中小批量材料:丙烯腈丁二烯苯乙烯(ABS)塑件立体图形 :一、塑件的工艺性分析塑件的工艺性分析包括:塑件的原材料分析、塑件的尺寸精度分析、塑件表面质量和塑件的工艺性分析,其具体分析如下:1、塑件的原材料分析:塑料品种结构特点使用温度化学稳定性性能特点成型特点丙烯腈、丁二烯、苯乙烯(ABS),属于热塑性塑料非结晶态树脂,不透明小于85-110℃,脆化温度未-18℃有较良好的耐化学试剂性,不耐浓的氧化性酸及醛、酮、酯、氧化烃等不透明,具有良好的综合物理力学性能,耐热、耐腐、耐磨及良好的抗蠕变性,介电性能好,吸水性较强熔融温度高(超过250℃时才出现分解),熔体粘度不太高,流动性中等(溢边值为0.04mm),与流动性和压力有关,对压力更敏感,冷却速度较快,成型收缩小结论: ①熔融温度较高,熔体黏度中等,一般采用螺杆注射机成型,模具温度可控制在60-80℃②吸湿性强,含水量应小于0.3%,必须充分干燥③易发生熔接熔接痕,应注意选择进料口位置形式,顶出力过大或机械加工时塑件表面呈现“白色痕迹”(但在热水中加热可消失),脱模斜度应取2°以上2、塑件的结构工艺性分析:⑴ 从图纸上分析,该塑件的外形为回转体,壁厚均匀,都为3.5mm,且符合最小壁厚要求.⑵ 塑件型腔较大,有尺寸不等的孔,如:36-Ф3.5 、6-Ф16,它们均符合最小孔径要求.⑶ 在塑件侧壁有四个Ф5mm的孔,因此成型后塑件不易取出,需要考虑侧抽装置.3 、塑件的尺寸精度分析:该塑件的未注公差按MT5级公差要求,其余公差要求按制件的制件图所示公差要求塑件的外形尺寸: ФФ内形尺寸: Ф孔尺寸: ФФФФ空心距尺寸: ФФФФ4、塑件表面质量分析:该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,粗糙度可取Ra3.2um ,塑件内部也不需要较高的表面粗糙度要求,所以内外表面的粗糙度都3取Ra3.2um.结论:该塑件可采用注射成型加工,且加工性能较好,但成型以后需要设置侧抽芯机构才能将塑件顺利脱出.二、成型设备选择与模塑工艺规程编制1、计算塑件的体积:+2、注塑机的初步选择塑件成型所需的注射总量应小于所选注塑机的注射容量.注射容量以容积()表示时,塑件体积(包括浇注系统)应小于注塑机的注塑容量,其关系是:式中- 塑件与浇注系统的体积()- 注射机注射容量()0.8- 最大注射容量利用系数根据塑件的原材料分析,查相关手册①得知该塑件的原材料所需的注射压力为60-100 ,由于塑件的尺寸较大,型芯较多,所以选择较大的注射压力.模具所需的注射压力应小于或等于注射机的额定注射压力,其关系按下式:式中- 塑件成型是所需的压力()- 所选注射机的额定注射压力()模具所需的最大锁模力应小于或等于注射机的额定锁模力,其关系式如下:式中- 模具型腔压力,取45MPa- 塑件与浇注系统在分型面上的投影面积()- 注射机额定锁模力(N)再根据塑件形状及尺寸采用一模一件的模具结构,由以上数据,相关资料②初选螺杆式注塑机:XS-ZY-250.它的注射容量为250,注塑压力为130MPa,锁模力为1800KN,均满足以上条件.3、塑件模塑成型工艺参数的确定ABS注射成型工艺参数见下表,试模时,可根据实际情况作适当调整工艺参数规格工艺参数规格预热和干燥温度t/℃: 80-95成型时间/s 注射时间0-5时间/h: 4-5保压时间15-30料筒温度t/℃ 后段150-170 冷却时间15-30 中段165-180 总周期40-70 前段180-200螺杆转速n/()30-60喷嘴温度t/℃ 170-180后处理方法红外线灯烘箱模具温度t/℃ 50-80 温度t/℃ 70 注射压力p/Mpa 60-100时间/h2-4三、注射模的结构设计注射模结构设计主要包括: 分型面的选择、模具型腔数目的确定及型腔的排列、浇注系统设计、型芯、型腔结构的确定、推件方式、侧抽芯机构的设计、模具结构零件设计等内容.1、分型面的选择该塑件为工业用圆盖塑料,对其表面质量没有什么高的要求,只要求外径没有明显的斑点及熔接痕.在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观以及成型后能够顺利取出制件如图所示,塑件留动模,塑件的脱模容易实现,且模具的加工相对以上方案简单,方便. 所以,通过对以上几种分型面的考虑以及塑件的外观的要求,选择大端底平面作为分型面的方案较合适.2、型腔数目的确定及型腔的排列由于该塑件采用一模一件成型,所以,型腔布置在模具的中间.这样也有利于浇注系统的排列和模具的平衡.3、浇注系统的设计(1)主流道设计主流道是指浇注系统中从注射机喷嘴与模具接触处开始到分流道为止的塑料熔体的流动通道,是熔体最先流经模具的部分,它的形状与尺寸对塑料熔体的流动速度和充模时间有较大的影响,因此,必须使熔体的温度降和压力损失最小。

课程设计的基本目的是:(1)综合运用塑料模具设计、机械制图、公差与技术测量、机械原理及零件、模具材料及热处理、模具制造工艺、塑件成型工艺及模具设计等方面必要的基础知识和专业知识,分析和解决塑料模具设计问题,进一步巩固加深和拓宽所学的知识。

(2)通过设计实践,逐步树立正确的设计思想,增强创新意识和竞争意识,基本掌握塑料模具设计的一般规律,培养分析问题和解决问题的能力。

(3)通过计算、绘图和运用技术标准、规范、设计手册等有关设计资料,进行塑料模具设计全面的基本技能训练,为毕业设计打下一个良好的实践基础。

本课程设计主要设计塑料盒盖件的模具设计成型工艺过程。

目录一、塑件的工艺分析 (4)二、机型号的确定 (4)三、制品的成型位置及分型面 (5)四、模具型腔数目 (5)五、模具结构形式的确定 (5)六、模架型号的确定 (5)七、浇注系统的设计 (6)八、标准模架以及模板等的选择和零件的尺寸计算 (7)九、模具主要零件设计图 (8)十、有关参数的校核 (11)十一、排气与冷却装置的设计 (11)十二、参考资料 (12)一、塑件的工艺分析塑件原材料分析根据塑件的特征,经综合考虑,选材为ABS(黑)1.1材料性能1)ABS为热塑性材料,密度1.03~1.07g/cm2,抗拉强度30~50MPa,抗弯强度41~76 MPa,拉深弹性模量1587~ 2277MPa,弯曲弹性模量1380~ 2690MPa,收缩率0.3%~0.8%,常取0.5%。

该材料综合性能好,即冲压强度高,尺寸稳定,易于成型,耐热和耐腐蚀性能好,并有良好的耐寒性。

2)ABS塑料注塑过程的温度控制预热干燥温度:80~85℃;料筒温度:后段150~170℃,中段165~180℃,前段180~200℃;喷嘴温度:170~180℃;模具温度:50~80℃;后处理温度:70℃1.2成型特性及条件1)其吸湿性强,塑料在成型前必须充分预热干燥,其含水量应小于0.3%。

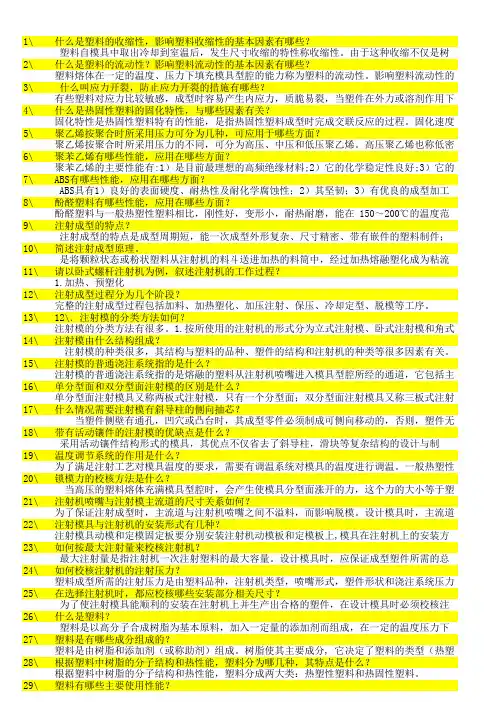

1\2\3\4\5\6\7\8\9\10\11\12\13\14\15\16\17\18\19\20\21\22\23\24\25\26\27\28\29\塑料有哪些主要使用性能?塑料具有许多优良的使用性能,使其广泛地应用于各个领域。

其主要使用性能有:塑料成型所需的注射压力是由塑料品种,注射机类型,喷嘴形式,塑件形状和浇注系统压力在选择注射机时,都应校核哪些安装部分相关尺寸? 为了使注射模具能顺利的安装在注射机上并生产出合格的塑件,在设计模具时必须校核注根据塑料中树脂的分子结构和热性能,塑料分为哪几种,其特点是什么?根据塑料中树脂的分子结构和热性能,塑料分成两大类:热塑性塑料和热固性塑料。

什么是塑料? 塑料是以高分子合成树脂为基本原料,加入一定量的添加剂而组成,在一定的温度压力下塑料是有哪些成分组成的?塑料是由树脂和添加剂(或称助剂)组成。

树脂使其主要成分, 它决定了塑料的类型(热塑 是将颗粒状态或粉状塑料从注射机的料斗送进加热的料筒中,经过加热熔融塑化成为粘流什么是塑料的收缩性,影响塑料收缩性的基本因素有哪些? 塑料自模具中取出冷却到室温后,发生尺寸收缩的特性称收缩性。

由于这种收缩不仅是树什么是塑料的流动性?影响塑料流动性的基本因素有哪些?塑料熔体在一定的温度、压力下填充模具型腔的能力称为塑料的流动性。

影响塑料流动性的如何校核注射机的注射压力?酚醛塑料与一般热塑性塑料相比,刚性好,变形小,耐热耐磨,能在 150~200℃的温度范注射成型的特点? 什么叫应力开裂,防止应力开裂的措施有哪些?有些塑料对应力比较敏感,成型时容易产生内应力,质脆易裂,当塑件在外力或溶剂作用下什么是热固性塑料的固化特性,与哪些因素有关?请以卧式螺杆注射机为例,叙述注射机的工作过程?固化特性是热固性塑料特有的性能,是指热固性塑料成型时完成交联反应的过程。

固化速度聚乙烯按聚合时所采用压力可分为几种,可应用于哪些方面? 注射成型的特点是成型周期短,能一次成型外形复杂、尺寸精密、带有嵌件的塑料制件;简述注射成型原理。

3、

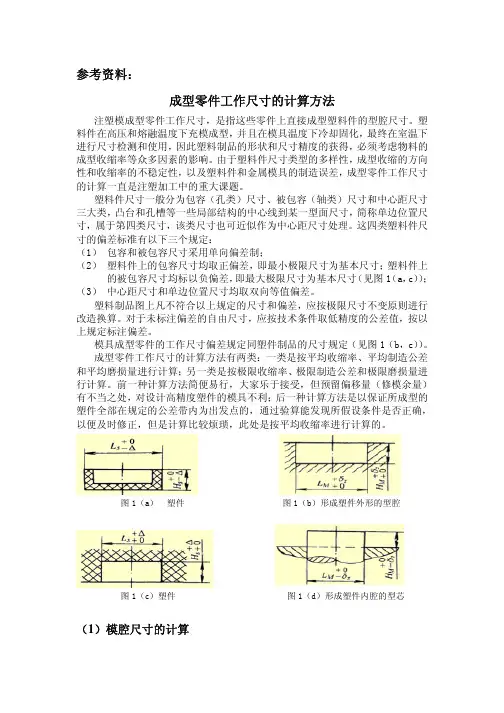

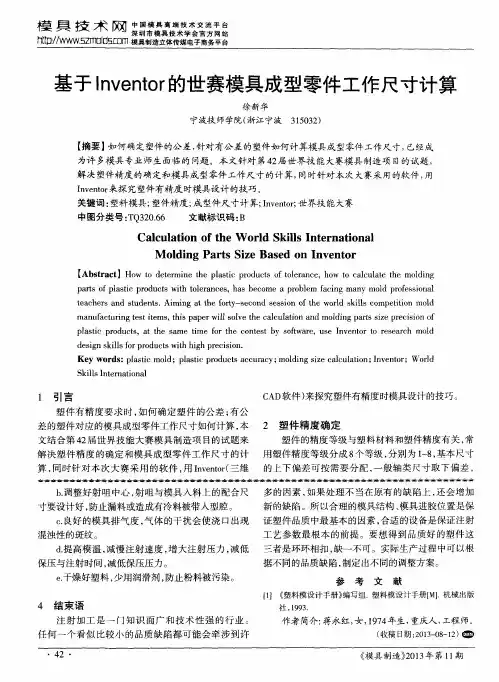

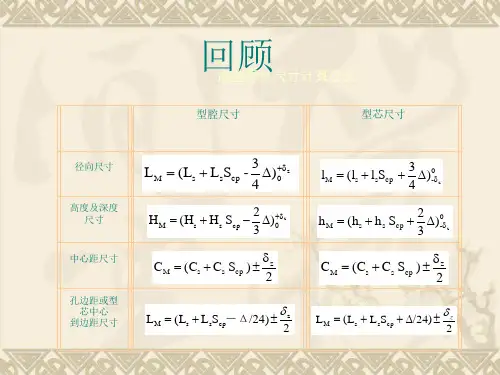

成型零件工件尺寸计算案例

—、塑料制品

制品如图1所示,材料为ABS 。

以下计算相关模具凹模、型芯的直径和高(深)度、螺 纹直径以及孔的中心距尺寸。

图1制品尺寸

二、计算

确定模塑收缩率

查模具设计手册得知, ABS 的收缩率为0.4〜0.8%。

收缩率的平均值为:

% =0.6 %

确定制品尺寸公差等级,将尺寸按规定形式进行处理

查常用塑料模塑公差等级表,

对于ABS 塑件标注公差尺寸取 MT3,未注公差尺寸

取MT5级,以满足模具制造和成型工艺控制,满足制品要求。

查得制品未注公差尺寸的允许偏差为双向偏差形式, 按照尺寸形式的规定, 作如下

转换:

计算凹模、型芯工作尺寸 胃 一

b

取模具制造公差£ --。

Mos

和

10

30tOJ4

1、 2、 塑件外径 050土 0.32 -- 卩力0.32 讪

内部小孔

^±0.14 ------ 耐 塑件高度

21±0.22

1)凹模尺寸3、

q 二[50.32 + 50 32 x 0.006 — |x D 64]*譽

=冗

(不保留小数位)

(不保留小数位)

2)型芯尺寸

7 = [45 +45x0.006 + |x 0.36]_…,

P = 45.5国购(保留一位小数)

J Y J ;,

=18+lSx0.006 + §x0.2] …

=18.2丸2 (保留一位小数)

= [7.36 + 7.86x0.006 + ¥x0•亞]耐

小型芯径向尺寸

丁

=8司刃(不保留小数位)

小型芯高度尺寸 % =[芯+ H 加CP +勢产

g =[;2 + 2xO.OC6-k|x0.2)_Q,(ji

两个小型芯固定孔的中心距

G = [£§十丄占瓦门土*务

073

S 诃+和心06]±手=30.2 ±0.035

取制造公差为± 0.01,因± 0.01 <± 0.035,满足要求,故最后确定两小型芯固定孔的中 心距为

S =30.2 + 0.01

4、计算螺纹型芯和螺距工作尺寸 查普通金属螺纹基本尺寸标准(

GB197 — 81),得:

中=7.188; 久尢=d 大=8; °'卜=d 小=6.647;

=螺距 p=1.25

径向尺寸

高度尺寸

大型芯径向尺寸

5=迟+乓$3+討严

大型芯高度尺寸

=2.2呦

查普通金属螺纹公差标准( GB197 — 81),得:

b=0.2 抵二;

或查表4---5及表4---6:得:

务丸=0.03 6甲=0.02务” =0.03螺距公差dg =0.02

螺纹型芯大径艰二〔2丸+门歇%■ +叽决=(盼呂006 + 0 2 )-0.03=8.25-0.03 螺纹型芯中径d碑■ 3时+ D轴冲

严七剧1 问=7.38-0.03 螺纹型芯小径d刚'二〔2•卜十2•忌十坊陰卜=(&£47 十 &647 X 0.00^> + 0一2)-0.03=6 . 89-0.03 螺距=(耳+巴土

=(13+佃mOOQ 士竽=1.26土0.01

5、零件图成型尺寸、结构尺寸和表面粗糙度的标注凹模尺寸标注:

小型芯尺寸标注

11

1 n

11-t 1i

呂1

1

J

i

-1

1

50

iro

曲'呼

耳

T I

S

nj

毎

eAk?

fk

俘

P15.

A

A

大型芯尺寸标注

i

X

I

Bl

7

11

-

*3

黃

二.确定丙模件外丿及尺寸

确定内模儀件尺寸的方法有两种;经验法和计算法。

在实际工作中常常采用经脸确定法而不杲计算S.但对于大型模具、重彗模具,为安全起见,最好再用计算注校核其强度和刖氛硕定内模镶件尺寸息体原则是’必须保证模具具有足够的强度和刚度,使模具在使用寿命内不致变形。

1.内模镶件经验确立注

(1)确定内模瘵件的长.宽尺寸

第一步:按上面的排位原则,礁定各型腔的摆旗位置。

第二步;按下面的经验数据,确定各型腔的相互位置尺寸.

—模多腔的模具,各型腔之间的钢厚B可根据型腔探度取12 -25™ ,型腔越深,型腔壁应越厚,见图6 °特殊情况下,型腔之间的钢厚可以取30mw左右.特殊情况包桔下几方面。

9

■

助模镶件锻通孔

①当采用潜伏式浇□时,应有足够的潜伏式浇□位置及布置推杆的位置.

②塑料制品尺寸较大,型腔较探(M 〕时。

®塑料制品尺寸较大,内模«件固定型芯的孔为通孔.此时的镶件成框架结构,刚性不好,应加厚型腔壁以提高刚性(讯图■?)C

團6排位确$镇件大小團7动模镶件做诵孔©型腔之间要ffi泠却水时,型腔之间距离姜大一些。

第三步:确定內模镶件的长、宽尺寸:型腔至内模镶件边之间的钢厚占可取垢〜5恤m。

制品至内模镶件的边距也与型腔的深度有关,一般制品可参考表i所列经验数值选定。

1S

注:1 -凸模和凹模的长度和宽度尺寸通常杲一样的,

2 .内橫a件的长、宜尺寸应取整数,宽度应尽fi和标准模架的惟杆板克度相等。

{2 )内模《件高度尺寸的确定

内模镶件包括凹模和凸模,厚度与制品高度及制品在分型面上的投彩面和有关,一般制品可夢畫下述经验数值选定。

①凹模厚度A —般在型腔探度基础上加Wa=15〜20nmi,当制品在分型面上的找影面积大于200cm'时,W。

宜取25〜30inii .见图8。

②凸模J5度B见图& ,分以不两种情况。

图g 凸棋用《设时

一是凸模无型腔伏地模h见图&耳此时应保证凸模有足够的强度和刚度, 凸模厚度取决于凸模的长宽尺寸。

二杲凸模有型腔:图3(b),凸模的厚度B=型腔探度.十封料尺寸区最小Smm) +钢厚L4inm左右*

如果型芯镶通,则不用加Hnini;如果按上式计算得到的厚度小于表2申凸模厚度氐则以表2中的厚度为准,

2

考虑,模具宽度越小越好,但长宽比例要适当 (在1 2〜仁5之间较合理),长度不宜超过宽

度的2倍。

注意事项;

① 凹横厚度尽量取小一些,以减小主流道的长度.

② 凸模厚度是指分型面臥下的厚度,不包括凸模型芯的高度。

③ 凸模型腔越深,封料尺寸的值就越要取小坠 反之,则可取大些。

(3、其他设计要点

① 要满足分型面封料萝求 排位应保证流道、浇口套距定模型腔边缘有一罡 的距离,以满足封料要求。

一般要求Dl>6mm, D^>10mm,如图9所示.

侧抽芯滑块槽与型腔边 缘的距离应大于15inni O ② 要满足模具结构空间 要求排位时应满足模具 结构件,如滑块、锁紧块、 斜推杆等的空间要求.

同时应保证以下几点0 比.模具结构件有足够强 度*

b ・与其他模架结构件无

干涉.

C.有运动件时.彳7^彩頁

满足蠻賈杜更个运动件时,不能相互干涉,见图W

①需要推管的位置要避开顶*朗L 的位置.

圏10

③ 要充分署虑螺钉、冷却水及推岀装置为了模具能达到较好的冷却效果, 排位时应注意璽钉.推杆对冷却水孔的影响,预留冷却水孔的位置.

④模具长宽比例要协调排位时要尽可能紧凑, 以减小模具外形尺寸,从选择注塑机方面

套

阁9

©

丄十-一-廷免也頁外足・趾兔斜 F 抵杆虑部J :自二祉軒粗,

「牛①I

e。