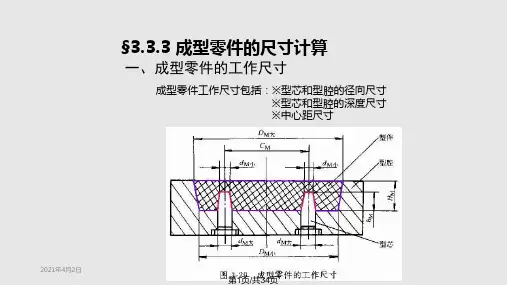

3.6.4成型零件计算例题分析

- 格式:ppt

- 大小:4.47 MB

- 文档页数:35

塑料成型模具成型零部件尺寸及力学计算塑料成型模具重点、难点•重点:•收缩的定义和重要性•计算型腔尺寸的方法•理解按极限尺寸计算和按平均收缩率计算的差别•模具常用的修模方法•难点:•按极限尺寸计算型腔尺寸的方法塑料成型模具塑料制品精度塑料原料收缩δS估算收缩率不准确δSS 模具零件制造误差δm 模具零件磨损δw 配合与安装误差δq影响因素制品公差Δ≥δS +δSS +δm +δw +δq因此,塑料制品的精度往往较低,应尽量选用低精度。

否则制品精度的提高会使模具的制造费用成指数幂增加。

制品公差标准GB/T14486-1993塑料成型模具成型零件制造误差在0~500mm 内。

、、、、,、IT 、IT 、IT 、IT IT a i m m D 。

D D a i a m m 160100644025 12111098,:: ,::)001.045.0(3其值分别对应常用精度系数公差单位型腔零件尺寸型腔零件制造公差δδ+=⋅=组合式型腔的制造公差要用尺寸链来决定制造误差约与成正比。

当制品尺寸较小时,型腔零件的制造误差约占制品公差的三分之一。

3D塑料成型模具塑料原料收缩理论收缩指的是在高温高压下注射入模腔中的塑料所成型出来的制品比模腔尺寸要小的现象。

常以mm/mm 或%来表示每种塑料的收缩或膨胀或压缩率可能不同原则1:塑料的压力、体积和温度之间有一种联系。

影响压力、温度和时间的因素都将影响收缩。

原则2:塑料受热时会膨胀,当冷却到原来的温度时又会收缩到原来的体积。

原则3:塑料受压时其体积会缩小,当压力恢复时又会膨胀到原来的体积。

塑料成型模具塑料制品收缩过程刚开始注塑时,压力小,但与模腔壁接触的塑料凝固后马上收缩模腔充满后,压力升高,塑料被压缩,但可补料以补偿收缩保持压力直到浇口冻结和阀式浇口关闭,补料停止继续收缩,压力持续下降,直至顶出,收缩还将继续重要因素:注射压力和浇口封闭时间塑料成型模具塑料原料收缩率影响收缩率的因素有:从理论上计算收缩率是不大可能的左边大部分是模具设计者或制造者控制不了的导致收缩率的波动•材料规格•加入回收塑料•加入填充剂•顶出时制品的温度•注射压力及保压压力•制品壁厚和流动阻力•制品形状•模具设计多数塑料在顶出后几小时会达到总收缩量的90%,其余的10%在10天内完成,少数塑料要几个月时间在高于室温下退火,可加速松驰,终止收缩,但吸湿塑料还会有尺寸变化m mL m m L 。

钣金成型例题讲解一、背景当前,制造行业加工工艺的趋势正朝着高新技术的方向发展。

由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。

采用ABAQUS对加工工艺进行模拟有着诸多优点:1.数值模拟减少了耗时的原型实验,缩短了产品投放市场的时间;2.合理的参数设计可以降低对工件的损耗;3.合理的坯料设计,减少了飞边,也减少原材料的浪费;4.对模具的设计、加工提供合理建议;5.优化加工过程,提高产品成型质量;采用ABAQUS进行仿真模拟的目的:1.节约开发成本2.加快研发速度3.提高产品质量二、问题的描述本实例模拟油箱的冲压成型过程。

图1为实际的油箱形状,是由两个如图2所示的结构组成,考虑冲压成型过程中,它的结构的对称性,我们通过建立图3所示的结构,对其进行模拟分析,达到分析整个油箱成型分析的目的。

首先,我们将通过ABAQUS/CAE完成图4所示的装配图,其中平面铝板将被冲压成型为图3的结构。

三、建立模型3.1创建成型模具-阳模1、首先运行ABAQUS/CAE ,在出现的对话框内选择Create Model Database 。

2、在主菜单model 中命名新建模型为Forming example ,并保存文件为examle_forming.cae 。

3、从Module 列表中选择Part ,进入Part 模块。

4、选择Part→Create 来创建一个新的零件。

在提示区域会出现这样一个信息。

5、CAE 弹出一个如图5的对话框。

将这个零件命名为punch ,确认Modeling Space 、Type 和BaseFeature 的选项如下图。

输入300作为Approximate size 的值。

点击Continue 。

图 1图2成型模具-阳模金属板压边条成型模具-阴模图4图3图5ABAQUS/CAE 初始化草图,并显示格子。

6、在左侧工具条上点击 ,在提示栏中依次输入下表的坐标点,采用图标 连接1和2点、6和7点,采用 连接图中2、3、4点和4、5、6点。

塑料成型工艺与模具设计试题及答案1.在注射成型中,合理的温度控制包括料筒、喷嘴和模具温度的控制。

2.塑件需要进行塑后处理,常见的处理方式包括退火和调湿处理。

3.塑料模具的组成零件可以分为成型零件和结构零件两大类,根据不同的用途进行分类。

4.在注射成型过程中,为了便于塑件的脱模,一般情况下让塑件留在动模上。

5.塑料通常由树脂和添加剂组成。

6.塑料注射模主要用于成型热塑性塑料件,而压缩成型主要用于成型热固性塑料件。

7.排气是塑件成型的必要条件,而引气则是塑件脱模的必要条件。

8.注射模的浇注系统包括主流道、分流道、浇口和冷料穴等组成。

9.凹模的形式有整体式和组合式两种类型。

10.导向机构的形式主要包括导柱导向和锥面定位两种。

11.树脂分为天然树脂和合成树脂两种。

12.注射模塑最主要的工艺条件是“三要素”,即压力、时间和温度。

1.卧式注射机SX-Z-63/50中的50表示锁模力为500kN。

2.注射机料筒温度的分布原则是前高后低。

3.热塑性塑料在常温下呈坚硬固态,属于玻璃态。

4.塑料模失效形式不包括冷却。

5.凹模是成型塑件外表面的成型零件。

6.球头铣刀主要用于加工塑料模具零件中的轮廓。

7.注射模导向机构不包括推杆。

8.主流道一般与注射机的喷嘴轴心线重合。

9.推出机构零件不包括型芯。

10.压缩模具中凸模的结构形式多数是整体式的,以便于加工制造。

11.天然树脂包括松香。

12.塑料模具结构零件不包括成型作用。

13.稳定剂不包括树脂。

角,可以避免模具损坏和塑件表面不光滑的问题(3分)。

此外,圆角的设计还可以避免塑件在使用过程中刮伤人体或其他物品(1分)。

2.请简述多型腔模具的优缺点。

(10分)答:多型腔模具的优点是可以同时生产多个相同或不同的塑件,提高生产效率,降低成本(3分);可以灵活调整模具的生产能力,适应不同的市场需求(2分);同时还可以减少模具的占地面积和存储空间(2分)。

缺点是制造成本较高(1分);需要更高的精度和稳定性(1分);同时需要更多的注塑机和操作人员(1分);还有可能出现一个腔位出现问题,影响整个生产线的正常运行(2分)。

目录摘要 (I)Abstract (I)第一章绪论 (1)1.1塑料制品与塑料模具的概念 (1)1.1.1塑料制品 (1)1.1.2模具概念 (1)1.2 塑料的组成 (1)1.2.1塑料的定义 (1)1.2.2塑料的组成 (1)1.3 塑料的分类 (1)1.3.1按照塑料的组成分类 (1)1.3.2按照塑料材料受热后的性能分类 (1)1.3.3按照材料的用途分类 (1)1.3.4按照塑料半制品或制品分类 (2)1.3.5按照成形方法分类 (2)1.4 塑料的性能及其应用 (2)1.4.1塑料的性能 (2)1.4.2塑料的应用 (2)1.5 塑料的注塑成型 (3)1.6 塑料工业的现状及发展 (3)第二章注塑模结构 (3)2.1 注塑成型原理及其工艺过程 (3)2.2 注塑模的典型机构 (4)2.3 热塑性塑料注塑模的特点 (4)第三章塑件分析 (4)3.1 制件分析 (4)3.1.1制品材料 (4)3.1.2制品形状 (5)3.1.3尺寸精度 (5)3.1.4表面质量分析 (5)第四章注塑成型设备的选择 (7)4.1 注塑成型设备的分类 (7)4.2 初选注射机 (7)4.3 模架的选择 (8)第五章外壳注塑模浇注系统的设计 (8)5.1 浇注系统的组成及设计原则 (8)5.1.1浇注系统的组成 (8)5.2 浇注系统的设计原则 (9)5.3 主流道设计 (10)5.3.1浇口套进料口直径的确定 (10)5.3.2球面凹坑半径 (10)5.3.3浇口套与定模板、定位环的配合 (10)5.3.4选定浇口套 (10)5.4 冷料穴和拉料杆的设计 (10)5.4.1带Z型头拉料杆的冷却穴 (11)5.4.2带球形头拉料杆的冷却穴 (11)5.4.3无拉杆的冷料穴 (11)5.5 分流道的设计 (12)5.5.1分流道的设计原则 (12)5.5.2分流道截面形状和尺寸 (12)5.5.3根据型腔在分流面上的排布情况 (13)5.5.4分流道的表面粗糙度 (14)5.5.5分流道的布置 (14)5.6浇口的设计 (14)5.6.1浇口位置的选择原则 (14)5.6.2浇口类型的确定 (14)第六章注塑模具成型零部件的设计 (16)6.1 型腔数目的确定 (16)6.2 分型面的确定 (16)6.3 成型零部件结构设计 (17)6.3.1凹模的结构设计 (18)6.3.2凸模的结构设计 (19)6.3.3成型零件的工作尺寸计算 (20)第七章排气系统设计 (24)第八章脱模系统设计 (26)8.1 脱模机构的选用原则 (26)8.2 脱模力的计算 (27)8.3 推出零件尺寸的确定 (28)8.3.1推杆直径的确定 (28)8.4 复位杆的确定 (29)第九章加热与冷却系统设计 (30)9.1冷却系统设计 (30)9.1.1冷却系统设计原则 (30)9.1.2常见冷却系统结构 (30)9.2 加热系统设计 (30)第十章结构零件的设计 (31)10.1 合模导向装置的设计 (31)10.1.1导向装置的作用 (31)10.1.2导向装置的设计原则 (31)10.1.3导柱的结构、特点及用途 (31)10.1.4导套和导向孔的结构及特点 (32)10.2 支承零件的设计 (32)第十一章模具参数校核 (35)11.1 注塑机参数校核 (35)总结 (36)致谢 (37)参考文献 (38)文献翻译 (39)Electrochemistry galvanization in plastic mold's application (39)电化学电镀在塑料模具中的应用 (43)摘要本文以模具设计为主要内容,介绍了模具技术的现状及发展状况,并以具体的计算器外壳制品为例完成注射模具设计,说明了注塑模具设计的一般步骤,包括:制品分析,选材,设计计算,工艺参数校核,模具动作过程分析及特点,模具总体设计,零件设计,绘制模具装配图,零件图,模具校验等。

榨汁机上盖塑料模设计摘要:本文通过对榨汁机上盖的结构、生产及材料工艺性分析,论述了材料的选用、生产工艺的制定及设备型号的选择,确定模具结构及相关成型的零件图、装配图的设计及三维造型,以及工厂模具零件的加工工艺。

关键词:ABS塑料、榨汁机上盖、塑料模具设计、模具零件加工工艺、数控编程、模具报价、工厂实用模具术语。

一、塑件工艺性分析(一)塑件原材料分析(二)塑件尺寸精度分析(加塑件图)(三)塑件表面质量分析(四)塑件结构工艺分析三、成型设备选择与模具工艺参数编制(一)(二)(三)一般工厂的塑胶部都拥有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不必过多的考虑注射机型号。

具体到这套模具,厂方提供的注射机型号和规格以及各参数如下:最大注射量:95g最大锁模力:120T拉杆内间距:模板大小:400×550最大模具厚度:最小模具厚度:最大开合模行程:120推出形式:顶针顶杆中心距:顶杆直径:推出位置:产品离开后模最大顶出行程:60定位圈直径:喷嘴球面半径:sr20四、拟定模具结构形式(一)确定型腔数量及排列方式型腔的数量是由厂方给定,为“一出二”即一模二腔,他们已考虑了本产品的生产批量(小批量生产)和自己的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (2)(二)模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔单分型面。

根据本塑件榨汁机上盖的结构,模具将会采用单个分模面,二个行位的结构。

(三)分型面位置的确定如下图所示,采用A-A平直的分型面,前模(即定模)做成平的就行了,胶位全部做在后模(即动模),大简化了前模的加工。

A-A分型面也是整个模具的主分模面。

下图中虚线所示的B -B和C-C分型面是行位(即滑块)的分型面。

这样选择行位分型面,有利于线切割行位以及后模仁和后模镶件这些成型零件。

第三节成型零部件的设计成型零部件的强度与刚度的计算一、模具强度及刚度概念从工程力学的角度上讲:构件刚度—是指构件抵抗变形的能力构件强度—是指某种材料抵抗破坏的能力,即材料破坏时所需要的应力。

模塑成型过程中,型腔受到塑料熔体的压力会产生一定的内应力及变形。

若型腔或底板壁厚不够,当内应力超过材料的许用应力时,型腔会因强度不够而破裂。

若型腔刚度不足也会发生过大的弹性变形,因此导致溢料、影响塑件尺寸和精度、脱模困难。

型腔刚度计算的依据可归纳为以下几个方面:(1)防止溢料(2)保证塑件精度(3)有利于脱模二、壁厚的受力分析1.模塑过程中模具承受的力设备施加的锁模力注射过程中塑料流动的注射压力浇口封闭前一瞬间的保压压力开模时的拉应力2.型腔受内压力作用发生膨胀变形影响塑件的尺寸精度配合面处产生溢料飞边小型腔的许用变形量小,压力作用会导致其破坏3.型腔壁厚的最大允许变形量δ从中小型塑件的尺寸精度考虑:δ≤Δ/5从不产生溢料飞边考虑:δ﹤塑料的溢料值(表5-3)保证塑件的顺利脱模:δ≤S·t(收缩量腔力学计算的特征和性质:大型腔以刚度为主计算,小型腔以强度为主计算圆形凹模直径:D﹤67~86mm时以强度计算为主矩形凹模长边:L﹤108~136mm时以强度计算为主4.型腔壁厚和底板壁厚的校核型腔要承受塑料融体的高压作用若壁厚不够可表现为:刚度不够——产生过大的弹性变形。

强度不够——型腔发生塑性变形、破裂型腔壁厚计算以最大压力为准大型模具以刚度计算为主小型模具以强度计算为主刚度与强度的校核目的保证强度和刚度(1).刚度——防止过大弹性变形⑴从保证塑件精度要求方面出发:要求弹性变形δ<1/5Δ弹性变形量[δ]由塑件的尺寸公差值决定⑵从保证模具型腔不发生溢料方面出发:由塑料粘度特性决定弹性变形值应小于制件收缩值型腔尺寸+弹性变形=制件尺寸+热膨胀(收缩)值当变形大于热收缩值时,冷却减压后,型腔弹性恢复,塑件收缩导致制件尺寸大于型腔尺寸以致难以脱模2.强度——防止型腔变形、破裂刚度和强度校核,其选择以一分解值为标准影响因素:(1) 型腔形状(2) 模具材料的许用应力(3) 型腔的允许变形量(4) 塑料融体压力单型腔侧壁厚度tc的经验计算公式为:tc=0.20t+17(型腔压力PM<49MPa)。

摘要酒瓶内盖塑料模具设计是此次毕业设计的课题。

本设计按照工艺成型的各方面指标,在原有材料器件的基础上简略讲述了其成型注塑模具的构造,系统的讲述了模具设计的各个要点及其工作流程。

该产品采用PE塑料进行注塑成型,塑件尺寸较小,成型方式为一模四腔。

在本次毕业设计的整个过程中,最基础也最重要的是模具参数的计算,其过程大致为:在翻阅和借鉴此类塑料成型书籍的前提下,首先粗略的计算出模具的各个参数,然后在导师的指导下不断的计算与修改,最后完善计算结果。

关键词:酒瓶内盖;一模四腔;注塑成型ABSTRACTThis paper is a wine bottle cover plastic mold design.This product adopts PE plastic injection molding, molding method for a mold four cavity. This design according to the product characteristics of material andIstructure of products, the technology is analyzed, the reasonable selection ofinjection molding process parameters, determining the overall structure of the required mould and some of the necessary size calculation and strength check in addition, this paper also parting surface, gating system, demoulding mechanism,forming components and temperature regulation system the analysis and design,the final completion of the product 3D modeling and 2D part drawing and assembly drawing, and the processing procedure.Keywords: The bottle cover A mold four cavity Injection molding目录第一章前言 (1)第二章塑件工艺性分析 (2)II2.1 产品技术要求 (2)2.2 塑件工艺分析 (3)2.3 塑件的精度、尺寸分析 (3)第三章注塑模的设计 (5)3.1 注塑机与注塑膜的关系 (5)3.1.1 注塑机的选用 (5)3.1.2 型腔数目的确定 (5)3.1.3 最大注射量的校核 (6)3.1.4 锁模力的校核 (6)3.1.5 注射压力的校核 (6)3.1.6 开模行程的校核 (6)3.2 分型面的设计 (7)3.2.2 分型面设计 (7)3.3 浇注系统与排溢系统的设计 (7)3.3.1 浇注系统的设计 (7)3.3.2 浇注系统的平衡 (8)3.3.3 排溢系统的设计 (8)3.4 成型零件的设计 (8)3.4.1 型腔的结构设计 (8)3.4.2 型腔的尺寸计算 (9)3.4.3 型芯的结构设计 (9)3.4.4 型芯的尺寸计算 (9)3.5 合模导向机构的设计 (10)3.5.1 导柱的设计 (10)3.5.2 导套的设计 (11)3.5.3 斜导柱的设计 (11)3.6 推出机构的设计 (11)3.6.1 脱模力的计算 (11)3.6.2 推杆的设计 (12)3.6.3 推件板厚度的计算 (12)3.7 温度调节系统的设计 (12)III3.7.1 冷却系统的计算 (12)3.8 模架的设计 (13)第四章模具装配的设计 (14)4.1 模具总装配程序 (14)4.1.1 以下是模具总装配程序 (14)4.2 模具装配要点 (14)4.2.1 选择装配基准面 (14)4.2.2 组件的装配 (15)第五章模具的装配图 (16)结论 (19)致谢 (20)IV第一章前言模具作为我国经济的基础产业被用于大量的商品以及业务中。

第二章4. 比较同样体积大小的球状、块状、板状及杆状铸件凝固时间的长短。

解:一般在体积相同的情况下上述物体的表面积大小依次为:A 球<A 块<A 板<A 杆根据K R =τ 与 11A V R =所以凝固时间依次为: t 球>t 块>t 板>t 杆。

5. 在砂型中浇铸尺寸为300⨯300⨯20 mm 的纯铝板。

设铸型的初始温度为20℃,浇注后瞬间铸件-铸型界面温度立即升至纯铝熔点660℃,且在铸件凝固期间保持不变。

浇铸温度为670℃,金属与铸型材料的热物性参数见下表:热物性 材料 导热系数λ W/(m·K) 比热容C J/(kg·K) 密度ρ kg/m 3 热扩散率a m 2/s 结晶潜热 J/kg 纯铝 212 1200 2700 6.5⨯10-5 3.9⨯105 砂型0.739184016002.5⨯10-7试求:(1)根据平方根定律计算不同时刻铸件凝固层厚度s,并作出τ-s 曲线;(2)分别用“平方根定律”及“折算厚度法则”计算铸件的完全凝固时间,并分析差别。

解:(1) 代入相关已知数解得:2222ρλc b =,=1475 ,()()[]S i T T c L T T b K -+ρπ-=10112022 = 0.9433 (m s m/)根据公式Kξτ=计算出不同时刻铸件凝固层厚度s 见下表,τξ-曲线见图3。

τ (s) 0 20 40 60 80 100 120 ξ (mm)4.226.007.318.449.4310.3(2) 利用“平方根定律”计算出铸件的完全凝固时间: 取ξ =10 mm , 代入公式解得: τ=112.4 (s) ; 利用“折算厚度法则”计算铸件的完全凝固时间:图3 τξ-关系曲线11A V R = = 8.824 (mm) 2⎪⎭⎫ ⎝⎛=K R τ = 87.5 (s)采用“平方根定律”计算出的铸件凝固时间比“折算厚度法则”的计算结果要长,这是因为“平方根定律”的推导过程没有考虑铸件沿四周板厚方向的散热。

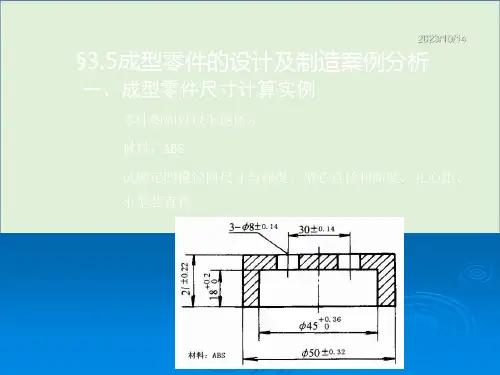

成型零件工件尺寸计算案例一、塑料制品制品如图1所示,材料为ABS。

以下计算相关模具凹模、型芯的直径和高(深)度、螺纹直径以及孔的中心距尺寸。

图1制品尺寸二、计算1、确定模塑收缩率查模具设计手册得知,ABS的收缩率为0.4~0.8%。

收缩率的平均值为:%=0.6%2、确定制品尺寸公差等级,将尺寸按规定形式进行处理查常用塑料模塑公差等级表,对于ABS塑件标注公差尺寸取MT3,未注公差尺寸取MT5级,以满足模具制造和成型工艺控制,满足制品要求。

查得制品未注公差尺寸的允许偏差为双向偏差形式,按照尺寸形式的规定,作如下转换:塑件外径内部小孔塑件高度3、计算凹模、型芯工作尺寸取模具制造公差。

1)凹模尺寸径向尺寸= (不保留小数位)高度尺寸= (不保留小数位)2)型芯尺寸大型芯径向尺寸= 45.5(保留一位小数)大型芯高度尺寸=18.2(保留一位小数)小型芯径向尺寸=8(不保留小数位)小型芯高度尺寸= 2.2两个小型芯固定孔的中心距=30.2±0.035 取制造公差为±0.01,因±0.01<±0.035,满足要求,故最后确定两小型芯固定孔的中心距为4、计算螺纹型芯和螺距工作尺寸查普通金属螺纹基本尺寸标准(GB197—81),得:=d中=7.188;=d大=8;=d小=6.647; =螺距p=1.25 查普通金属螺纹公差标准(GB197—81),得:b=0.2 =;或查表4---5及表4---6: 得:=0.03 =0.02 =0.03 螺距公差=0.02螺纹型芯大径= ()-0.03=8.25-0.03螺纹型芯中径dd=7.38-0.03螺纹型芯小径d= ()-0.03=6. 89-0.03螺距= =1.260.015、零件图成型尺寸、结构尺寸和表面粗糙度的标注凹模尺寸标注:小型芯尺寸标注:大型芯尺寸标注:。