PCBA的可制造性设计规范-THT培训

- 格式:ppt

- 大小:1.48 MB

- 文档页数:131

PCBA可制造设计规范PCBA(Printed Circuit Board Assembly)是指将电子元器件焊接到印刷电路板上形成具备特定功能的电子设备的工艺流程。

PCBA制造设计规范是为了保证PCBA的质量和可靠性,提高生产效率和降低成本而制定的一系列标准和要求。

下面将从设计、材料选用、工艺流程等方面详细介绍PCBA可制造设计规范。

1.设计规范(1)布局设计:合理布局各个电子元件的位置,尽量缩短元器件之间的连接距离,减少信号传输的衰减和噪音干扰。

(2)电路阻抗控制:根据设计要求和信号传输特性,合理设置电路板的材料和几何参数,确保电路板的阻抗匹配,并与信号源和负载匹配。

(3)绝缘与防护:合理设置绝缘隔离层、防护罩和屏蔽层,提供电磁屏蔽和机械保护。

(4)散热设计:对功耗较大的元器件,采取散热措施,如设置散热表面、散热片和风扇等,确保元器件工作温度在可接受范围内。

(5)信号完整性:避免信号串扰和互相干扰,如通过阻抗匹配、布线分隔、地线设计等手段提高信号完整性。

2.材料选用规范(1)电路板材料:选择适合设计要求的电路板材料,如FR4、高频材料、高温材料等,确保电路板的性能和可靠性。

(2)元器件选型:选择符合质量要求、温度范围、电气参数和可靠性要求的元器件,如芯片、电解电容、电阻等。

(3)焊接材料:选用适合工艺流程的焊接材料,如无铅焊料、焊膏等,确保焊接质量和可靠性。

3.工艺流程规范(1)印刷:确保PCB板材表面光洁、均匀,印刷厚度均匀一致,避免短路和偏厚现象。

(2)贴片:确保元器件与PCB板材精准对位,减少误差和偏离,避免虚焊、漏焊和偏焊。

(3)回流焊接:控制焊接温度和时间,确保焊点可靠性和焊接质量,避免过热和虚焊。

(4)清洗:清除焊接过程中产生的残留物,如焊膏、金属颗粒等,保证PCBA表面的干净和可靠性。

(5)测试与检验:进行全面的功能测试和质量检验,确保PCBA的功能和质量达到设计要求。

4.环境标准(1)温度和湿度:控制生产环境的温度和湿度,以确保PCBA的稳定性和可靠性。

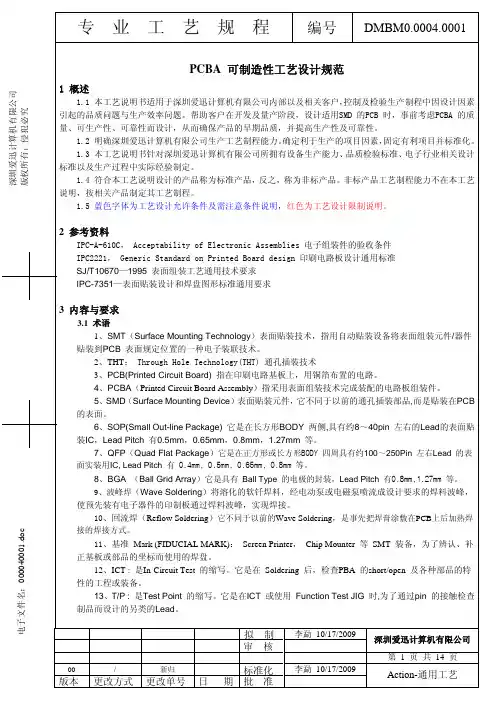

PCBA可制造性设计目录1.目的 (3)2.名词定义 (3)3.PCB设计要求 (3)4.元器件选用 (8)5.器件布局设计要求 (9)6.阻焊、丝印 (17)7.焊盘、焊孔及阻焊层的设计 (19)8.布线、焊盘与印制导线连接 (23)9.测试点的相关规定 (24)10.基准点(Fiducial Mark点) (24)11.拼板设计 (26)12.可装配性设计 (29)1. 目的从可制造性角度对PCB 的设计提出要求,供PCB layout 参考,同时用于指导新产品DFM (Design for manufacturability )评审。

设计无法满足此文档要求时,需经过生产工艺相关同事评估确认。

2. 名词定义Pcb layout :pcb 布局Solder mask :防焊膜面、防焊漆、防焊绿漆 Fiducial Mark :光学定位点或基准点 Via hole :导通孔 SMD :表面贴装器件 THC/THD :通孔插装器件 Mil :长度单位,1mil=0.0254mm3. PCB 设计要求3.1 PCB 外形PCB 外形(含工艺边)为矩形,单板或拼板的工艺边的四角须按半径R=2mm 圆形倒角。

应尽可能使板形长与宽之比为3:2或4:3,以便夹具夹持印制板。

3.2 印制板的可加工尺寸范围适用于全自动生产线的PCB 尺寸为最小长×宽:50mm ×50mm 、最大长×宽:610mm ×460mm 。

设计单板或拼板时,SMT 阶段允许使用最大拼板尺寸为610mm ×460mm ,PCB 单板尺寸较小时,建议拼板尺寸不大于210mm×210mm 。

3.3 传送方向的选择R=2mmPCB 传送方向工艺边为减少焊接时PCB 的变形,对不作拼板的PCB ,一般将其长边方向作为传送方向;对于拼板也应将拼板的长边方向作为传送方向。

但是对于短边与长边之比大于80%的PCB ,可以用短边传送。

PCBA性培训资料一、PCBA 简介PCBA 是 Printed Circuit Board Assembly 的缩写,即印刷电路板组装。

它是将电子元器件安装在印刷电路板上,并通过焊接等工艺使其成为一个具有特定功能的电子组件。

PCBA 广泛应用于各种电子设备中,如计算机、手机、家电、汽车电子等。

二、PCBA 生产流程PCBA 的生产流程大致可以分为以下几个主要步骤:1、设计原理图设计:确定电路的连接和功能。

PCB 布局设计:安排电子元器件在电路板上的位置。

2、制板制作 PCB 裸板:通过蚀刻、钻孔等工艺将电路图印制在基板上。

3、元器件采购根据 BOM(物料清单)采购所需的电子元器件。

4、贴片使用贴片机将表面贴装元器件(SMD)精确地安装在 PCB 板上。

5、插件手工或机器将插件元器件插入 PCB 板的相应孔位。

6、焊接采用回流焊或波峰焊等工艺将元器件焊接在 PCB 板上。

7、检测进行外观检查,确保元器件安装正确、无短路等缺陷。

功能测试,检测 PCBA 是否能正常工作。

8、清洗去除焊接过程中产生的助焊剂等残留物。

9、包装对合格的 PCBA 进行包装,以保护其在运输和存储过程中不受损坏。

三、PCBA 中的电子元器件1、电阻作用:限制电流、分压等。

常见类型:固定电阻、可变电阻。

2、电容作用:存储电荷、滤波、耦合等。

常见类型:电解电容、陶瓷电容、钽电容等。

3、电感作用:储存能量、滤波等。

常见类型:空心电感、磁芯电感。

4、二极管作用:单向导电、整流等。

常见类型:整流二极管、稳压二极管、发光二极管等。

5、三极管作用:放大信号、开关等。

常见类型:NPN 型三极管、PNP 型三极管。

6、集成电路(IC)作用:实现复杂的功能,如运算、控制等。

常见类型:微处理器、存储器、逻辑芯片等。

四、PCBA 焊接工艺1、回流焊原理:通过加热使焊膏熔化,实现元器件与 PCB 板的焊接。

优点:焊接质量高、效率高、适合表面贴装元器件。

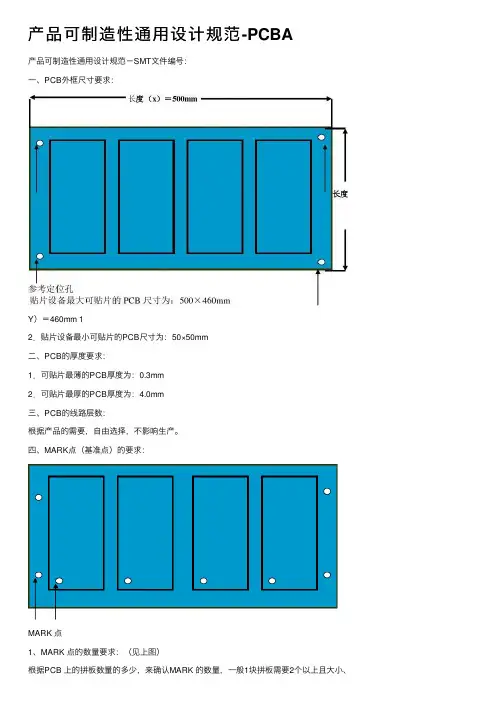

产品可制造性通⽤设计规范-PCBA产品可制造性通⽤设计规范-SMT⽂件编号:⼀、PCB外框尺⼨要求:Y)=460mm 12.贴⽚设备最⼩可贴⽚的PCB尺⼨为:50×50mm⼆、PCB的厚度要求:1.可贴⽚最薄的PCB厚度为:0.3mm2.可贴⽚最厚的PCB厚度为:4.0mm三、PCB的线路层数:根据产品的需要,⾃由选择,不影响⽣产。

四、MARK点(基准点)的要求:MARK 点1、MARK 点的数量要求:(见上图)根据PCB 上的拼板数量的多少,来确认MARK 的数量,⼀般1块拼板需要2个以上且⼤⼩、形状⼀样的MARK 点。

拼板数量越多,MARK 点数越多。

2、MARK 点的⼤⼩要求:(见下图)d =1.0mm ,PCB 上的Mark 全部都⼀致;Mark 点周围⽆阻焊层的范围⼤于2mm 。

3、MARK 点的形状:(见上图)⼀般通⽤为圆形。

4、MARK 点的位置要求:MARK 点的位置距离PCB 边缘⾄少5mm 以上,以免机器轨道边夹住。

五、PCB 的拼板要求 1、拼板⽅式:⼀般的情况下,我们建议不要使⽤正、反⾯(即阴阳板)结合的⽅式,采⽤所有A ⾯在TOP边,所有B ⾯在bottom 边,这样不会造成⾼温焊接时,元件脱落的问题发⽣。

见下图:NG OK 推荐使⽤的拼板⽅式这种拼板⽅式容易出现元件脱落⽣产焊接时质量可靠 2、拼板的数量:根据实际拼板的⼤⼩,所有拼板加在⼀起时,不要超过贴⽚机的范围,最好在250mm ×250mm的范围内,⽣产时容易控制质量。

如上图的尺⼨要求。

六、PCB ⼯艺边1、PCB ⼯艺边的宽度要求:⼯艺边的宽度要求为3mm 以上;2、PCB ⼯艺边的数量要求:⼯艺边的数量要求⾄少有2条对称的边;3、PCB ⼯艺边的圆⾓设计:为了防⽌PCB 在机器内传送时出现卡板的现象,要求⼯艺边的⾓为圆弧形的倒⾓。

具体见图⽚:圆弧⾓设计⾄少有2条对称的⼯艺边六、焊盘上的过孔(通孔)要求4、元件的焊盘上不允许有通孔存在,否则容易导致⾼温焊接后,焊盘上少锡或者元件虚焊。

目录1、范围 (3)2、引用标准 (3)3、定义 (3)4、THT印制板的设计要求 (4)4、元器件的要求 (15)6、工艺材料 (15)7、生产工序 (16)本规范规定了通孔插装对电子元器件、印制板设计、工艺材料和组装工艺的工艺要求。

本规范合用于电子产品印制电路板的 THT 设计。

GB3131-88 锡铅焊料GB4677.10-84 印制板可焊性测试方法GB4677.22-88 印制板表面离子污染测试方法GB4588.1-84 无金属化孔的单、双面印制板技术条件GB4588.2-84 有金属化孔的单、双面印制板技术条件HB6207-89 航空用印制路线设计IPC-A-610B 电子装连的可接受条件SJ 2925-88 电视接收机用元器件的引线及导线成形要求QJ/Z 76-88 印制电路板设计规范3.1 通孔插装技术(THT):through hole technology通过对印制板上钻插装孔,将元器件插入印制板表面规定的插装孔位并焊接坚固的装联技术。

3.2 组装件 assembly一些元器件或者一些分别组装的元器件连接在一起,形成组装件。

3.3 印制板组装件 printed board assembly完成为了元器件电子装联的印制板称为印制板组装件。

3.4 元件孔 component hole将元件接线端 (包括元件引线和引脚) 固定于印制板并实现电气连接的孔。

3.5 跨接线 jumper wiring印制板上的导电图形制成后,按原设计要求,在板上某两点之间此外增加的一种电气连接线。

3.6 连接盘(焊盘) land用于电气连接、元件固定或者两者兼备的那部份导电图形。

3.7 元件面 component side布设总图上规定的装连构件面,通常指印制板上比较复杂和组装件比较多的一面。

3.8 焊接面 solder side及元件面相对的装连构件面。

3.9 成形 forming施加一外力,改变元器件引线及导线的走向或者直径,使之形成所要求的几何形状。

版本:A 页码:5/14拼板方式邮票孔的位置板子如是多边形,每边至少有一处邮票孔与拼板相连,且要求同一条边上的每一处的邮票孔相距不能超过50mm,且邮票孔在同一边上尽量均匀布置对于外形是圆形的板子,每个小板最少要有四处或以上均匀布置的邮票孔与工艺边框相连邮票孔周围3MM以上不要出现元件与线路,13MM内不要有高出板面大于15MM的元件。

拼板上各小板的排列PCB 拼板设计时应以相同的方向排列,拼板不要设计阴阳板;PCB版本更新时尽量做到拼板尺寸及方式,邮标孔的位置等拼板方式保持与前一版本一致机器上用到的治具除钢网外可以不用重做版本:A 页码:6/14工艺边进板方向标示工艺边上要有进板方向标示,印上PCB的长、宽、厚尺寸(单位MM),拼板之间的间距,面别(T/B)。

例如:X=200、Y=100、T=1.6、PX=55.3、PY=65.32、PSAMT-POW-PCBV2.1-T。

工艺边宽工艺边(包括板与板之间的留起部分最窄处)宽≥3mm,优选5mmMARK点MARK点位置两面的工艺边上各至少有三个Mark,呈L 形分布,且对角Mark 关于中心不对称,距离相互对称位置的偏移量不小于5MM,不大于10MM工艺边上的Mark点中心至PCB 板边的距离至少10mm,但不超过版本:A 页码:9/14双面SMT板的重量、吸热较大元件布置将大元件,重量大(平均每元件脚所受重力超过0.2g)及吸热量大的元件布置在同一面元件选型SMT元件高度不大于10MM,优选高度在7MM内吸住帽材质吸住帽优选高温胶纸材质绕线电感绕线电感优选带外壳封装元件封装优选贴片元件,且元件脚与本体颜色对比度大元件丝印优选丝印与本体颜色对比度大的元件测试点(仅供下针测试时使用)测试点排布尽可能布置在元件少或直插元件的焊接面,并尽量布置在同一面,测试点数量每个网络至少有一个测试点,电源和地网络上至少有两个测试点。

PCB可制造性设计与SMT工艺技术讲座为帮助广大企业适应电子制造业新挑战,在历年电子工艺系列课程的基础上,中国电子标准协会特组织了业内理论基础深厚、实践经验丰富的专家举办本期“PCB可制造性设计与SMT 实务培训班”。

系统地学习有关焊接的基础理论知识;PCB的选用以及如何评估PCB质量,特别是高频板的使用愈耒愈普及,迫切了解高频板的性能知识以及评估;焊膏的性能、选用与评估方法;贴片胶的性能与评估方法;如何实施无铅焊接工艺,红外再流焊焊接温度曲线与调试技巧;以及PCB可制造性/可靠性设计等知识。

当你在SMT生产遇到问题而无从下手,当你公司电子产品质量不能得到突破性的提升而烦脑,欢迎你带着问题参加我们的培训班,仅需二天的时间就能使你的知识面以及解决问题的能力得到大大提升,并在今后实际生产中遇到问题时会得到免费的咨询服务,从而也为提高公司电子产品的焊接质量奠定坚实基础。

时间、地点:2014年6月26-27日,杭州 7月29-30日上海课程对象:工艺管理人员、设计工程师、焊接返修操作人员、工艺技术员、质量检查员、整机调试人员、焊膏和焊接工具销售人员等;课程特点及目标:1.通过培训,以使学员掌握焊接机理、热传导、润湿力、表面张力、Tg、Td 、CET等基本概念、提高学员理论联系实际,分析和解决实际问题的能力。

2.学习相关基础材料PCB性能,焊膏,贴片胶,评估及选用,熟悉影响焊点质量的6大因素,为获得高可靠性电子产业奠定坚实基础。

3.SMB优化设计仍是国内一些厂家设计人员的薄弱环节,时至今日有关SMT设备很为先进,精度也相当高,但在一些工厂仍存在不少焊接缺陷,其中原因之一就是PCB设计尚不符合SMT工艺要求,通过SMB优化设计的学习可以排除这方面的烦恼,为提升公司产品质量起到立杆见影的效果。

六.课程提纲(讲课内容届时根据参加学员实际情况会有所调整)。

第1章、提高焊接质量的六大因素1.焊接机理2.焊接部位的冶金反应3.金属间化合物 ,锡铜界面合金层两种锡铜IMC的比较4.润湿与润湿力5.润湿程度,与润湿角θ6.表面张力7.如何降低焊料表面张力8.润湿程度的目测评估,什么是优良的焊点第2章、PCB的选用以及如何评估PCB质量?1.PCB基材的结构2.有机基材的种类3.复合基CCL4.高频板/微波板罗结斯板,泰康利板5.评估印制板质量的相关参数5.1.PCB不应含有PBB和PBDE5.2 .PCB的耐热性评估①.玻璃态、皮革态、Tg、②.Td、③.T260、T288、T300 ④.CET、Z轴CTE、α1-CTE、α2-CTE、6.无铅焊接中SMB焊盘的涂镀层种类及其对焊点可靠性的影响。