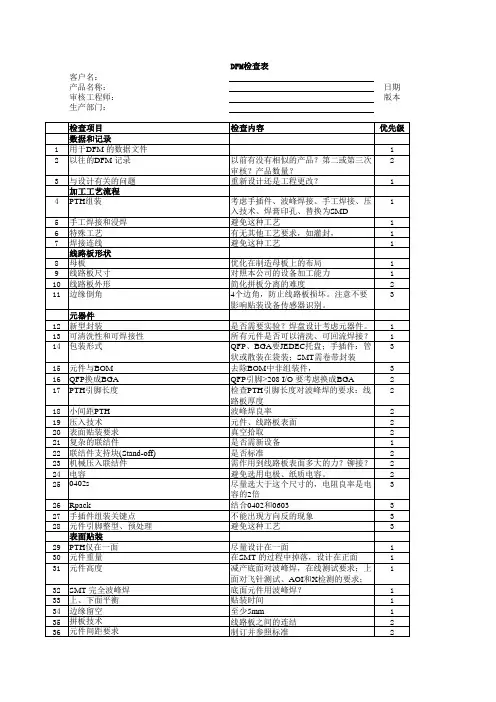

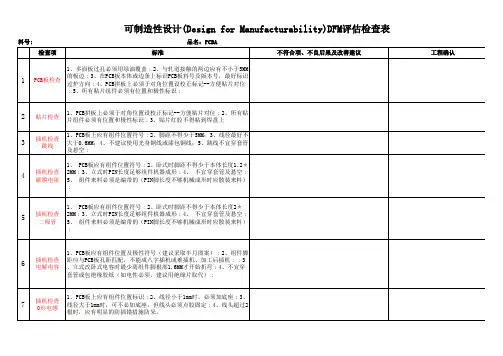

SMT DFM(可制造性设计)检查表

- 格式:doc

- 大小:744.00 KB

- 文档页数:5

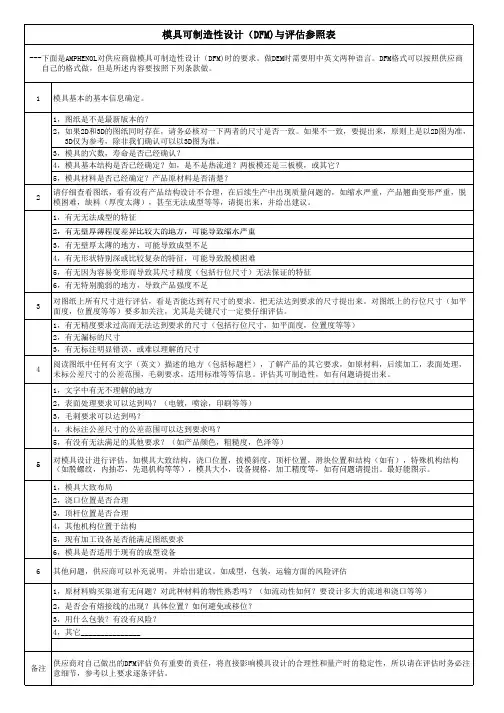

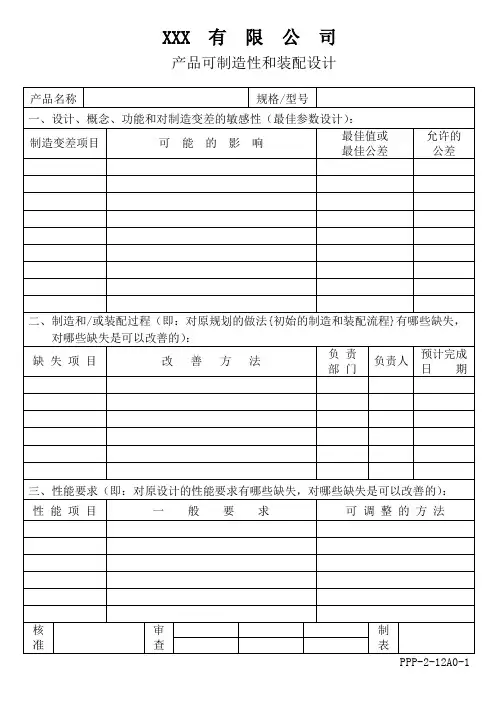

1模具基本的基本信息确定。

1,图纸是不是最新版本的?2,如果2D和3D的图纸同时存在,请务必核对一下两者的尺寸是否一致。

如果不一致,要提出来,原则上是以2D图为准, 3D仅为参考,除非我们确认可以以3D图为准。

3,模具的穴数,寿命是否已经确认?4,模具基本结构是否已经确定?如,是不是热流道?两板模还是三板模,或其它?5,模具材料是否已经确定?产品原材料是否清楚?2请仔细查看图纸,看有没有产品结构设计不合理,在后续生产中出现质量问题的,如缩水严重,产品翘曲变形严重,脱模困难,缺料(厚度太薄),甚至无法成型等等,请提出来,并给出建议。

1,有无无法成型的特征模具可制造性设计(DFM)与评估参照表---下面是AMPHENOL对供应商做模具可制造性设计(DFM)时的要求。

做DEM时需要用中英文两种语言。

DFM格式可以按照供应商 自己的格式做,但是所述内容要按照下列条款做。

2,有无壁厚薄程度差异比较大的地方,可能导致缩水严重3,有无壁厚太薄的地方,可能导致成型不足4,有无形状特别深或比较复杂的特征,可能导致脱模困难5,有无因为容易变形而导致其尺寸精度(包括行位尺寸)无法保证的特征6,有无特别脆弱的地方,导致产品强度不足3对图纸上所有尺寸进行评估,看是否能达到有尺寸的要求。

把无法达到要求的尺寸提出来。

对图纸上的行位尺寸(如平面度,位置度等等)要多加关注,尤其是关键尺寸一定要仔细评估。

1,有无精度要求过高而无法达到要求的尺寸(包括行位尺寸,如平面度,位置度等等)2,有无漏标的尺寸3,有无标注明显错误,或难以理解的尺寸4阅读图纸中任何有文字(英文)描述的地方(包括标题栏),了解产品的其它要求,如原材料,后续加工,表面处理,未标公差尺寸的公差范围,毛刺要求,适用标准等等信息。

评估其可制造性,如有问题请提出来。

1,文字中有无不理解的地方2,表面处理要求可以达到吗?(电镀,喷涂,印刷等等)3,毛刺要求可以达到吗?4,未标注公差尺寸的公差范围可以达到要求吗?5,有没有无法满足的其他要求?(如产品颜色,粗糙度,色泽等)对模具设计进行评估,如模具大致结构,浇口位置,拔模斜度,顶杆位置,滑块位置和结构(如有),特殊机构结构5(如脱螺纹,内抽芯,先退机构等等),模具大小,设备规格,加工精度等,如有问题请提出。

试模

工程试装最后工程办

试产

生产开

始

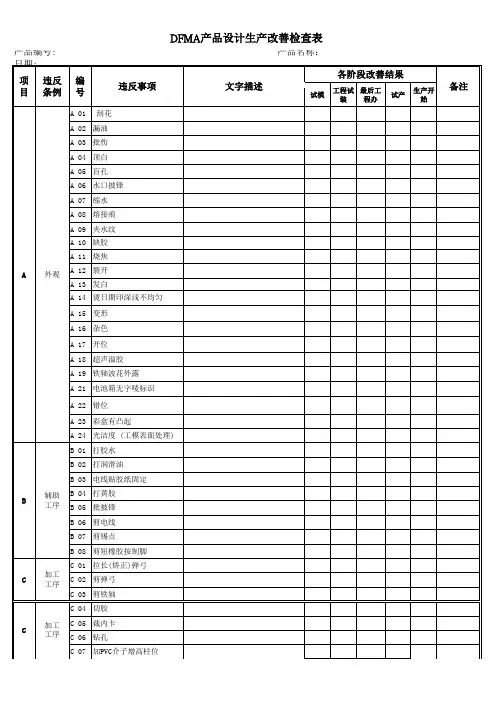

A 01 刮花A 02漏油A 03批伤A 04顶白A 05盲孔A 06水口披锋A 07缩水A 08熔接痕A 09夹水纹A 10缺胶A 11烧焦

A 12裂开A 13发白

A 14烫日期印深浅不均匀A 15变形A 16杂色A 17开位A 18超声溢胶A 19铁轴波花外露A 21电池箱无字唛标识A 22错位A 23彩盒有凸起

A 24光洁度 (工模表面处理)

B 01打胶水B 02打润滑油B 03电线贴胶纸固定

B 04打黄胶B 05批披锋B 06剪电线B 07剪锡点

B 08剪短橡胶按制脚

C 01拉长(矫正)弹弓

C 02剪弹弓C 03剪铁轴C 04切胶

C 05裁内卡C 06钻孔

C 07加PVC介子增高柱位

C

加工工序

辅助工序

外观

A

加工工序

C

B

项目

违反条例

违反事项

文字描述

备注

编号

工程试

装最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

试模

工程试

装最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

试模

试模工程试

装

最后工

程办

试产

生产开

始

项目违反

条例

违反事项文字描述备注编

号

人:审核:

准:

QAE工程师。

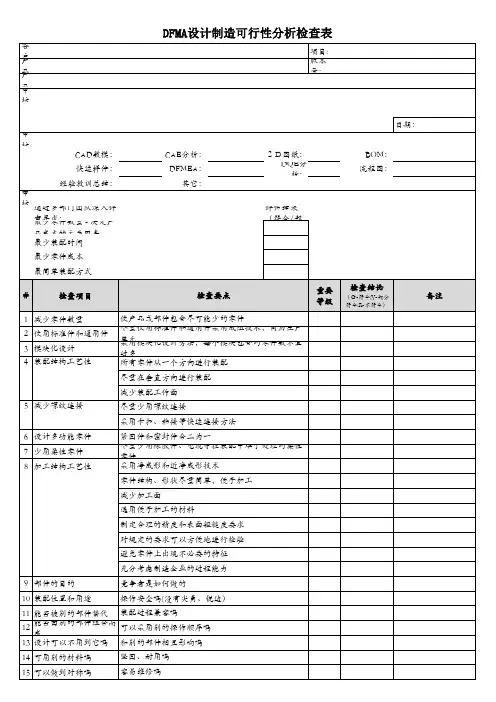

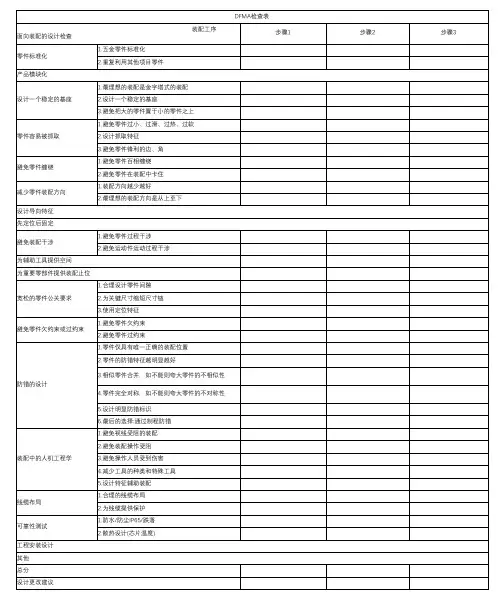

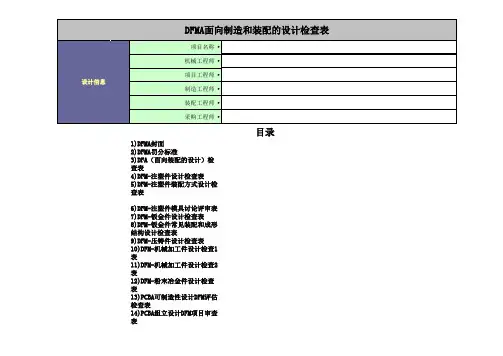

DFMA面向制造和装配的设计检查表

项目名称 ►

机械工程师 ►

项目工程师 ►

设计信息

制造工程师 ►

装配工程师 ►

采购工程师 ►

目录

1)DFMA封面

2)DFMA罚分标准

3)DFA(面向装配的设计)检

查表

4)DFM-注塑件设计检查表

5)DFM-注塑件装配方式设计检

查表

6)DFM-注塑件模具讨论评审表

7)DFM-钣金件设计检查表

8)DFM-钣金件常见装配和成形

结构设计检查表

9)DFM-压铸件设计检查表

10)DFM-机械加工件设计检查1

表

11)DFM-机械加工件设计检查2

表

12)DFM-粉末冶金件设计检查

表

13)PCBA可制造性设计DFM评估

检查表

14)PCBA组立设计DFM项目审查

表。

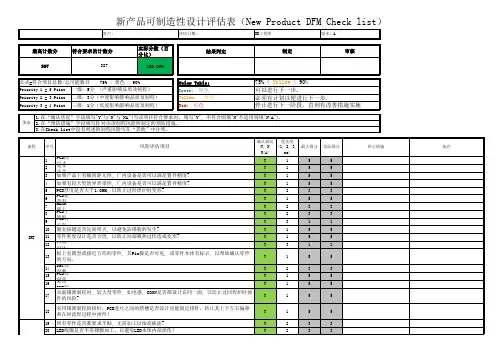

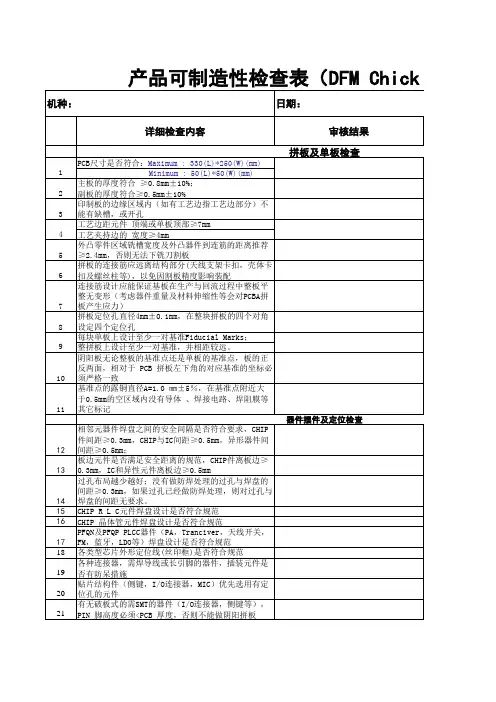

文件编号:LCT-PC-All-QD一、产品基本信息□研发阶段□中试阶段□量产阶段二、SMT技术资料三、PCB制造工艺要求(一)PCB 设计3、PCB之工艺边:定位孔A、定位孔直径(∮=3~4mm);B、定位孔距离板角坐标:X=5mm,Y=5mm。

C、PCB四边均需要工艺边框,其中2个长边宽度应大于8mm以上,短边应大于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:Ph ilips FCM高速贴装机Carrier传动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔周边1mm内不允许有元器件,以免与夹具干涉。

□□□1、PCB小板夹具孔:通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计A、同一元件Pad形状、面积要相同;与材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无法达到8Mil,则不能小于6Mil(且须在Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通孔(via hole)尽可能引至边缘或焊盘外。

□□□1、间隙太小,仅0.1mm。

2、间隙要大于8Mil(0.2mm)。

1、BGA焊盘面积不相同。

2、焊盘上通孔移至边缘或焊四、SMT制程控制要求4.1. 锡膏管控1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控4.3. 元件选择4.4. 材料Profile 参数设定1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

可制造性设计DFM(Design For Manufacture)DFM统计调查表明: 产品总成本60%取决于产品的最初设计; 75%的制造成本取决于设计说明和设计规范; 70-80%的生产缺陷是由于设计原因造成的。

DFM就是从产品开发设计时起,就考虑到可制造性和可测试性,使设计和制造之间紧密联系,实现从设计到制造一次成功的目的。

DFM具有缩短开发周期、降低成本、提高产品质量等优点,是企业产品取得成功的途径。

意义和目的本文件适用范围适用于手机及无线模块PCB设计的可制造性。

针对客户对个别机型有特殊要求与此规范存在冲突的,以客户特殊标准为准。

本文件规定了电子技术产品采用表面贴装技术(SMT)时应遵循的基本工艺要求。

本文件适用于手机PCB为贴装基板的表面贴装组元件(SMD)的设计和制造。

原则DFM基本规范中涵盖下文提到的“PCB设计的工艺要求”、“PCB焊盘设计的工艺要求”、“屏蔽盖设计”三部分内容为R&D Layout时必须遵守的事项,否则SMT或割板时无法生产。

DFM建议或推荐的规范为制造单位为提升产品良率,建议 R&D在设计阶段加入PCB Layout。

零件选用建议规范: Connector零件应用逐渐广泛, 又是 SMT生产时是偏移及置件不良的主因,故制造希望R&D及采购在购买异形零件时能顾虑制造的需求, 提高自动贴片的比例。

主要内容一、不良设计在SMT制造中产生的危害二、目前SMT印制电路板设计中的常见问题及解决措施三、PCB设计的工艺要求四、PCB焊盘设计的工艺要求五、屏蔽盖设计六、元件的选择和考虑七、附件DFM 检查表一. 不良设计在SMT生产制造中的危害1.造成大量焊接缺陷。

2.增加修板和返修工作量,浪费工时,延误工期。

3.增加工艺流程,浪费材料、浪费能源。

4.返修可能会损坏元器件和印制板。

5.返修后影响产品的可靠性6.造成可制造性差,增加工艺难度,影响设备利用率,降低生产效率。

文件编号:LCT-PC-All-QD

一、产品基本信息□研发阶段□中试阶段□量产阶段

二、SMT技术资料

三、PCB制造工艺要求

(一)PCB 设

计3、PCB之工艺边:定位孔

A、定位孔直径(∮=3~4mm);

B、定位孔距离板角坐标:X=5mm,

Y=5mm。

C、PCB四边均需要工艺边框,其中2

个长边宽度应大于8mm以上,短边应大

于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:

Ph ilips FCM高速贴装机Carrier传

动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔

周边1mm内不允许有元器件,以免与夹

具干涉。

□□□1、PCB小板夹具孔:

通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计

A、同一元件Pad形状、面积要相同;与

材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无

法达到8Mil,则不能小于6Mil(且须在

Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密

封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通

孔(via hole)尽可能引至边缘或焊盘外。

□□□

1、间隙太小,

仅0.1mm。

2、间隙要大于

8Mil

(0.2mm)。

1、BGA焊盘面

积不相同。

2、焊盘上通孔

移至边缘或焊

四、SMT制程控制要求

4.1. 锡膏管控

1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控

4.3. 元件选择

4.4. 材料Profile 参数设定

1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:

1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

3)无铅:峰值温度为235℃~245℃;217

℃以上回流时间60~110 S 。

4.5. PCBA 检验项目

4.6. ESD 要求

1、生产作业工序。

2、产品包装、存放、运输。

五、SMT 物料要求

5.1. 湿敏材料清单 □ 有 ( 如 下 ) □ 无

相关文件:《湿敏材料管制规范》。

5.2. BOM 代用料清单 □ 有( 如 下 ) □ 无

5.3. 散装与特采材料清单□有( 如下) □无

相关文件:《散装与特采材料管制办法》

5.4. 过期材料管制□有( 如下) □无

相关文件:《过期材料管制办法》

工程部

2005年12月5日。