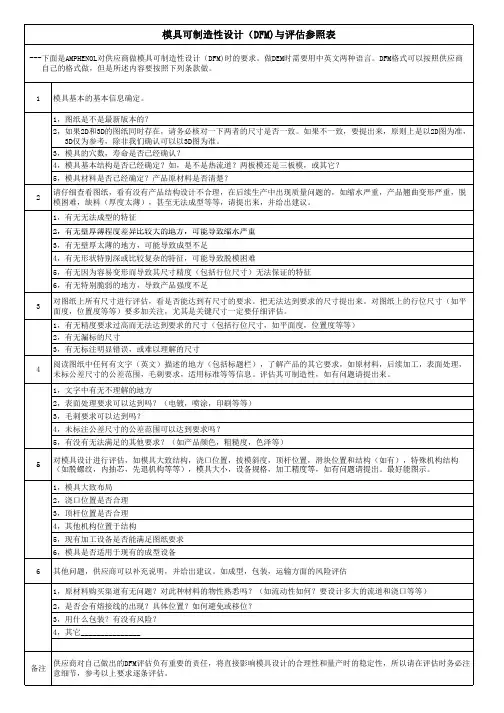

模具可制造性设计(DFM)与评估参照表

- 格式:pdf

- 大小:109.57 KB

- 文档页数:1

1模具基本的基本信息确定。

1,图纸是不是最新版本的?2,如果2D和3D的图纸同时存在,请务必核对一下两者的尺寸是否一致。

如果不一致,要提出来,原则上是以2D图为准, 3D仅为参考,除非我们确认可以以3D图为准。

3,模具的穴数,寿命是否已经确认?4,模具基本结构是否已经确定?如,是不是热流道?两板模还是三板模,或其它?5,模具材料是否已经确定?产品原材料是否清楚?2请仔细查看图纸,看有没有产品结构设计不合理,在后续生产中出现质量问题的,如缩水严重,产品翘曲变形严重,脱模困难,缺料(厚度太薄),甚至无法成型等等,请提出来,并给出建议。

1,有无无法成型的特征模具可制造性设计(DFM)与评估参照表---下面是AMPHENOL对供应商做模具可制造性设计(DFM)时的要求。

做DEM时需要用中英文两种语言。

DFM格式可以按照供应商 自己的格式做,但是所述内容要按照下列条款做。

2,有无壁厚薄程度差异比较大的地方,可能导致缩水严重3,有无壁厚太薄的地方,可能导致成型不足4,有无形状特别深或比较复杂的特征,可能导致脱模困难5,有无因为容易变形而导致其尺寸精度(包括行位尺寸)无法保证的特征6,有无特别脆弱的地方,导致产品强度不足3对图纸上所有尺寸进行评估,看是否能达到有尺寸的要求。

把无法达到要求的尺寸提出来。

对图纸上的行位尺寸(如平面度,位置度等等)要多加关注,尤其是关键尺寸一定要仔细评估。

1,有无精度要求过高而无法达到要求的尺寸(包括行位尺寸,如平面度,位置度等等)2,有无漏标的尺寸3,有无标注明显错误,或难以理解的尺寸4阅读图纸中任何有文字(英文)描述的地方(包括标题栏),了解产品的其它要求,如原材料,后续加工,表面处理,未标公差尺寸的公差范围,毛刺要求,适用标准等等信息。

评估其可制造性,如有问题请提出来。

1,文字中有无不理解的地方2,表面处理要求可以达到吗?(电镀,喷涂,印刷等等)3,毛刺要求可以达到吗?4,未标注公差尺寸的公差范围可以达到要求吗?5,有没有无法满足的其他要求?(如产品颜色,粗糙度,色泽等)对模具设计进行评估,如模具大致结构,浇口位置,拔模斜度,顶杆位置,滑块位置和结构(如有),特殊机构结构5(如脱螺纹,内抽芯,先退机构等等),模具大小,设备规格,加工精度等,如有问题请提出。

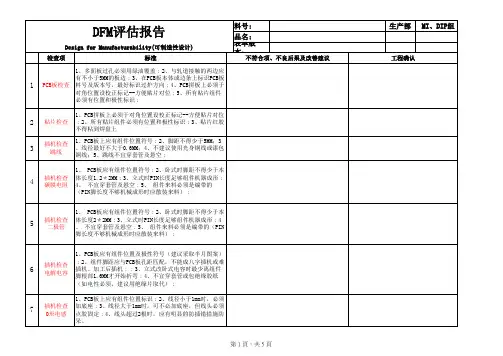

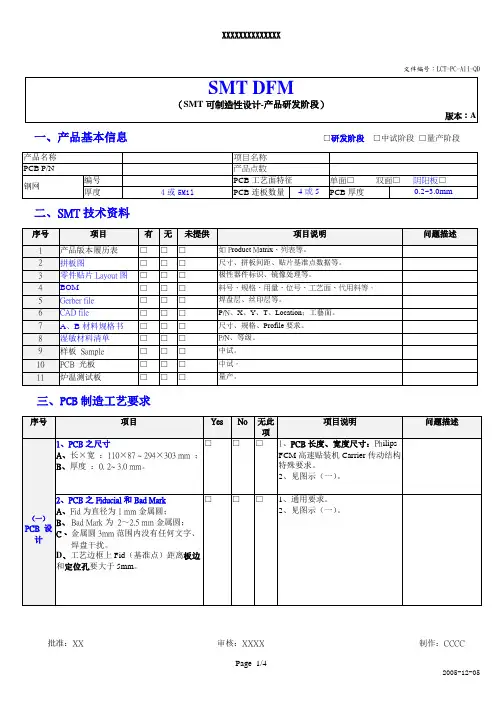

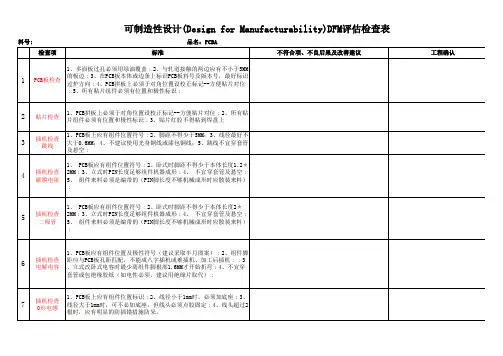

文件编号:LCT-PC-All-QD一、产品基本信息□研发阶段□中试阶段□量产阶段二、SMT技术资料三、PCB制造工艺要求(一)PCB 设计3、PCB之工艺边:定位孔A、定位孔直径(∮=3~4mm);B、定位孔距离板角坐标:X=5mm,Y=5mm。

C、PCB四边均需要工艺边框,其中2个长边宽度应大于8mm以上,短边应大于3mm以上。

D、PCB板顶角成圆弧形。

□□□1、PCB之工艺边定位孔:Ph ilips FCM高速贴装机Carrier传动结构特殊要求。

2、见图示(一)。

4、PCB小板:夹具孔周边1mm内不允许有元器件,以免与夹具干涉。

□□□1、PCB小板夹具孔:通用要求。

2、见图示(一)。

5、PCB焊盘、通孔设计A、同一元件Pad形状、面积要相同;与材料管脚规格匹配。

B、焊盘相邻边间隙要求大于8Mil;若无法达到8Mil,则不能小于6Mil(且须在Gerber文件中指出其位置)。

C、PCB上通孔(via hole)需要密封。

D、Pad上via尽可能小,且必须全部密封。

E、零件间距不会造成放置时互相干涉。

F、BGA焊盘间面积要相等;焊盘上通孔(via hole)尽可能引至边缘或焊盘外。

□□□1、间隙太小,仅0.1mm。

2、间隙要大于8Mil(0.2mm)。

1、BGA焊盘面积不相同。

2、焊盘上通孔移至边缘或焊四、SMT制程控制要求4.1. 锡膏管控1、锡膏选择。

2、运输、存放。

3、生产使用管制。

4.2. 钢板及刮刀、治具管控4.3. 元件选择4.4. 材料Profile 参数设定1、 Profile 量测位置选取原则:大组件、BGA 、QFP 、屏蔽盖内等。

2、 Profile 参数:1) 有铅: 峰值温度为215℃~225℃;179℃~183℃回流时间60~90 S ;上升斜率<3℃/ S 。

2) 局部无铅:Peak 为225℃~230℃;220℃以上30~40S ;回流时间80~110S 。

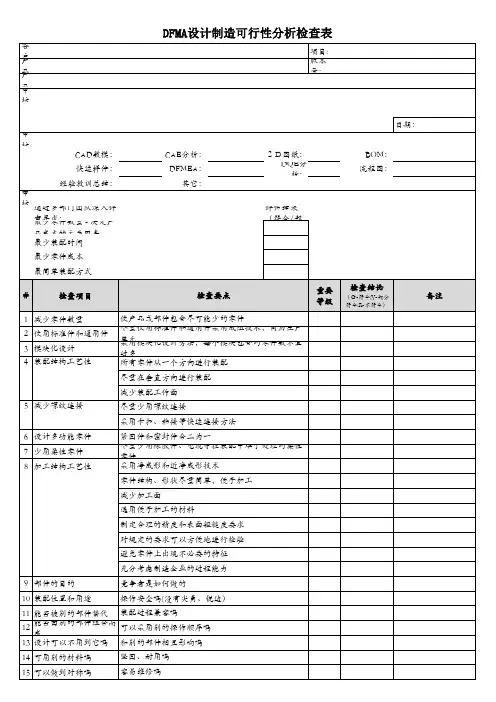

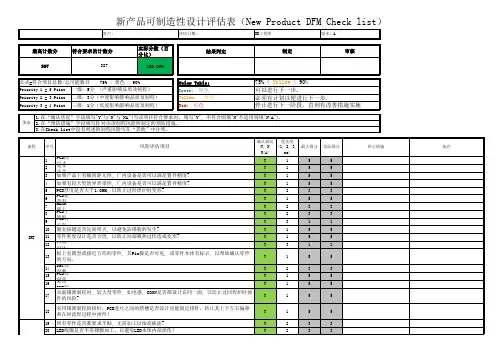

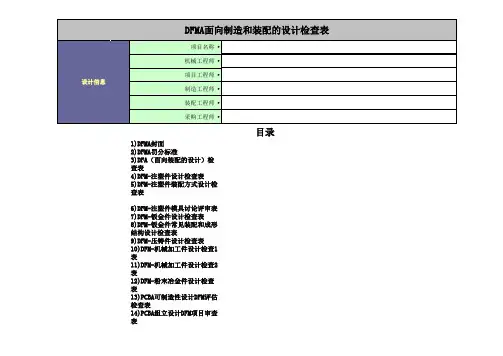

DFMA面向制造和装配的设计检查表

项目名称 ►

机械工程师 ►

项目工程师 ►

设计信息

制造工程师 ►

装配工程师 ►

采购工程师 ►

目录

1)DFMA封面

2)DFMA罚分标准

3)DFA(面向装配的设计)检

查表

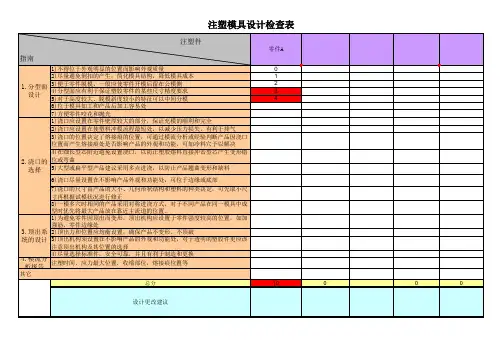

4)DFM-注塑件设计检查表

5)DFM-注塑件装配方式设计检

查表

6)DFM-注塑件模具讨论评审表

7)DFM-钣金件设计检查表

8)DFM-钣金件常见装配和成形

结构设计检查表

9)DFM-压铸件设计检查表

10)DFM-机械加工件设计检查1

表

11)DFM-机械加工件设计检查2

表

12)DFM-粉末冶金件设计检查

表

13)PCBA可制造性设计DFM评估

检查表

14)PCBA组立设计DFM项目审查

表。

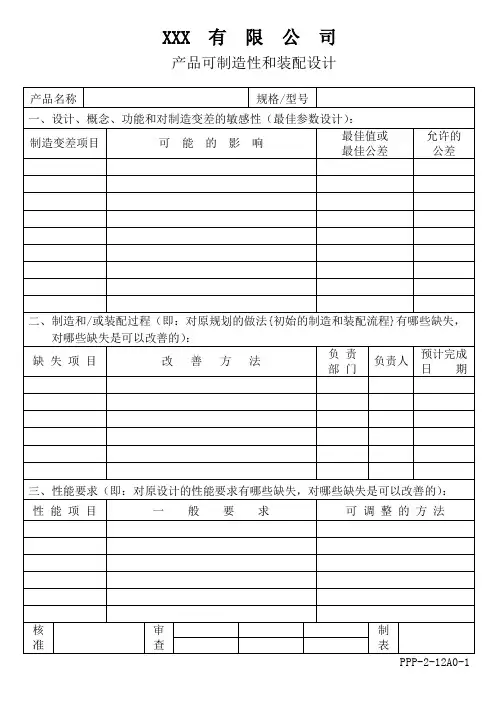

简易DFM报告模板DFM(Design for Manufacture)是一种对产品设计进行优化,使得产品在制造和组装过程中更加容易、高效、准确的技巧。

DFM 的报告通常被用来汇报产品的可制造性和可组装性,以及为制造和工艺人员提供指导。

为了方便不具备DFM报告经验的人士,我们提供一份简易的DFM报告模板,以帮助您快速编写一个完整的DFM报告。

DFM报告概述DFM 报告的主要目的是为了评估产品的可制造性和可组装性,以提高产品的质量和生产效率。

这个报告应该包括以下内容:•产品的各个组件•组件的制造和组装工艺•制造和组装过程的关键参数•工艺改进的建议和措施DFM报告内容1. 产品的各个组件在这个部分中,应该列出产品的所有组件,并且为每个组件提供一个简要的说明。

例如:组件说明壳体产品的外观外壳,由注塑成型制成电路板包含产品的所有电子元件和接口电路电池提供电源的不可拆卸电池按钮控制产品开关和音量等功能的按钮请注意,这个表格只需要列出最基础的组件,如果您的产品还包含其它复杂的组件,可以根据需要增加或删除。

2. 组件的制造和组装工艺在这个部分中,应该为每个组件提供制造和组装工艺的详细说明。

例如:电路板•制造工艺:采用印刷电路板(PCB)制造工艺•PCB 材料: FR4 板,1.6mm 厚度,2 oz 铜厚•元件安装工艺:采用表面贴装(SMT)技术,元件焊接采用回流焊接方法•焊接材料:使用高温铅自由钎焊材料壳体•制造工艺:采用注塑成型工艺•材料:采用 ABS 工程塑料•模具:采用冷却液循环的钢模具请注意,这个部分的描述应该足够详细,以便制造和工艺人员能够理解和操作。

3. 制造和组装过程的关键参数在这个部分中,应该列出组件制造和组装过程中的关键参数和质量控制点。

例如:电路板•PCB 的最小线宽/线距: 0.1mm•PCB 的最小孔径: 0.3mm•元件最小封装: 0603•最大元件尺寸: 25mm x 25mm•焊接温度曲线:最大温度 250℃,焊接时间不超过 10 秒壳体•壳体最大变形量: 0.3mm•壳体的裂纹和气泡缺陷不得超过 3 个•模具的使用次数不得超过 100,000 次请注意,这个部分中的参数和质量控制点应该根据产品的特性和制造工艺的实际情况进行调整。

1模具基本的基本信息确定。

1,图纸是不是最新版本的?

2,如果2D和3D的图纸同时存在,请务必核对一下两者的尺寸是否一致。

如果不一致,要提出来,原则上是以2D图为准, 3D仅为参考,除非我们确认可以以3D图为准。

3,模具的穴数,寿命是否已经确认?

4,模具基本结构是否已经确定?如,是不是热流道?两板模还是三板模,或其它?

5,模具材料是否已经确定?产品原材料是否清楚?

2请仔细查看图纸,看有没有产品结构设计不合理,在后续生产中出现质量问题的,如缩水严重,产品翘曲变形严重,脱模困难,缺料(厚度太薄),甚至无法成型等等,请提出来,并给出建议。

1,有无无法成型的特征

模具可制造性设计(DFM)与评估参照表

---下面是AMPHENOL对供应商做模具可制造性设计(DFM)时的要求。

做DEM时需要用中英文两种语言。

DFM格式可以按照供应商 自己的格式做,但是所述内容要按照下列条款做。

2,有无壁厚薄程度差异比较大的地方,可能导致缩水严重

3,有无壁厚太薄的地方,可能导致成型不足

4,有无形状特别深或比较复杂的特征,可能导致脱模困难

5,有无因为容易变形而导致其尺寸精度(包括行位尺寸)无法保证的特征

6,有无特别脆弱的地方,导致产品强度不足

3对图纸上所有尺寸进行评估,看是否能达到有尺寸的要求。

把无法达到要求的尺寸提出来。

对图纸上的行位尺寸(如平面度,位置度等等)要多加关注,尤其是关键尺寸一定要仔细评估。

1,有无精度要求过高而无法达到要求的尺寸(包括行位尺寸,如平面度,位置度等等)

2,有无漏标的尺寸

3,有无标注明显错误,或难以理解的尺寸

4阅读图纸中任何有文字(英文)描述的地方(包括标题栏),了解产品的其它要求,如原材料,后续加工,表面处理,未标公差尺寸的公差范围,毛刺要求,适用标准等等信息。

评估其可制造性,如有问题请提出来。

1,文字中有无不理解的地方

2,表面处理要求可以达到吗?(电镀,喷涂,印刷等等)

3,毛刺要求可以达到吗?

4,未标注公差尺寸的公差范围可以达到要求吗?

5,有没有无法满足的其他要求?(如产品颜色,粗糙度,色泽等)

对模具设计进行评估,如模具大致结构,浇口位置,拔模斜度,顶杆位置,滑块位置和结构(如有),特殊机构结构

5

(如脱螺纹,内抽芯,先退机构等等),模具大小,设备规格,加工精度等,如有问题请提出。

最好能图示。

1,模具大致布局

2,浇口位置是否合理

3,顶杆位置是否合理

4,其他机构位置于结构

5,现有加工设备是否能满足图纸要求

6,模具是否适用于现有的成型设备

6其他问题,供应商可以补充说明,并给出建议。

如成型,包装,运输方面的风险评估

1,原材料购买渠道有无问题?对此种材料的物性熟悉吗?(如流动性如何?要设计多大的流道和浇口等等)2,是否会有熔接线的出现?具体位置?如何避免或移位?

3,用什么包装?有没有风险?

4,其它_______________

备注供应商对自己做出的DFM评估负有重要的责任,将直接影响模具设计的合理性和量产时的稳定性,所以请在评估时务必注意细节,参考以上要求逐条评估。