齿轮变位系数计算公式

- 格式:xls

- 大小:43.50 KB

- 文档页数:15

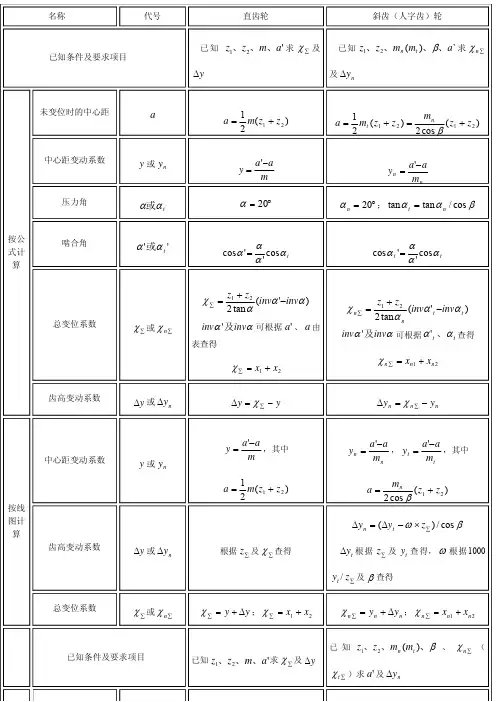

齿轮传动的计算

齿轮传动是一种常见的机械传动方式,具有高效、稳定和可靠的特点。

在齿轮传动中,有几个关键的参数需要进行计算以确保其正常工作和性能。

首先,我们需要确定齿轮的模数(m)。

模数是齿轮设计和制造中的基本参数,表示齿轮轮齿的大小。

模数的计算公式为:m = p/π,其中p是齿距,π是一个常数(约等于3.14159)。

其次,我们需要计算齿轮的齿数(z)。

齿数是齿轮轮齿的数量,也是设计和制造齿轮时的一个重要参数。

齿数的计算公式为:z = m * d,其中d是分度圆直径。

分度圆直径是齿轮设计中的一个重要参数,表示齿轮的平均直径。

另外,我们还需要计算齿轮的压力角(α)。

压力角是齿轮轮齿互相接触时,其接触点处作用力的方向与该点处速度方向之间的夹角。

压力角的计算公式为:tan α = u/v,其中u是齿距,v是分度圆周长。

此外,我们还需要考虑齿轮的变位系数(x)。

变位系数用于修正齿轮的几何尺寸和运动特性。

变位系数的计算公式为:x = (d'- d)/m,其中d'是齿轮的安装中心距,d是分度圆直径。

综上所述,齿轮传动的计算需要考虑多个参数,包括模数、齿数、压力角和变位系数等。

这些参数的计算需要根据具体的设计要求和工况条件进行。

通过精确的计算和合

理的选择,可以确保齿轮传动的正常工作和良好的性能。

变位齿轮的节圆和分度圆

变位齿轮的节圆是指齿轮齿根圆和齿槽的交点与齿轮轴线的距离。

节圆的直径等于变位齿轮齿根圆的直径。

分度圆是指齿轮齿顶圆和齿槽的交点与齿轮轴线的距离。

分度圆的直径等于变位齿轮齿顶圆的直径。

在一般情况下,变位齿轮的节圆和分度圆的直径都是通过齿轮模数和齿轮齿数得出的。

具体计算公式如下:

设变位齿轮模数为m,齿轮齿数为z,变位系数为x,齿根圆

半径为r1,齿顶圆半径为r2,则有:

节圆直径 = 2 * (r1 + x * m)

分度圆直径 = 2 * (r2 + x * m)

其中,齿根圆半径r1 = m * (z/2 - (1 + x)),齿顶圆半径r2 = m

* (z/2 + (1 + x))。

需要注意的是,这里的计算公式适用于一般的变位齿轮,对于特殊类型的变位齿轮(如倒位齿轮、精度较高的变位齿轮等),可能会有不同的计算方法。

变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度(2)开式齿轮传动齿面研磨磨损或轮齿折断为其主要的失效形式。

标准齿轮变位系数

标准齿轮变位系数,又称修形系数,是齿轮行业中一个重要的参数。

它是指齿轮齿形弧线在设计时所加入的修正量,以弥补理论齿形与实际齿形误差之间的差异,达到减小齿轮工作时的噪声和振动,提高齿轮传动的精度和使用寿命。

标准齿轮变位系数的计算方法是根据齿轮设计所需副调量和齿数、模数等参数来确定。

修型系数的计算公式为:

*X = (a0 + a1(m-2.5) + a2(m-2.5)^2) / cosαm

其中,a0、a1、a2是常数,αm是压力角,m是模数。

标准齿轮变位系数还受到其他因素的影响,如齿顶高度、弧齿间隙等。

因此,在齿轮设计中,要根据实际情况适当调整修型系数的大小,以达到最佳的使用效果。

在齿轮加工中,标准齿轮变位系数的控制非常重要。

一般来说,修型系数过大或过小都会对齿轮的传动性能产生不良影响。

修型系数过大会导致齿形过修,使齿轮噪声和振动等问题更加严重;修型系数过小则会使齿轮实际齿形与理论齿形之间的误差增大,影响齿轮传动的精度和寿命。

总之,标准齿轮变位系数是齿轮设计与加工中一个非常关键的参数。

它对于提高齿轮传动效率、降低噪声和振动、延长使用寿命等方面都有着重要作用。

因此,

在齿轮设计和制造的过程中,要严格按照标准齿轮变位系数要求进行控制,以确保齿轮传动的质量和可靠性。

齿轮最小变位系数(实用版)目录1.齿轮变位系数的概念2.齿轮变位系数的计算方法3.齿轮变位系数的选择4.齿轮变位系数的应用5.齿轮变位系数的举例正文一、齿轮变位系数的概念齿轮变位系数是指在齿轮加工过程中,齿条形刀具中线与齿轮分度圆相切位置偏移距离 xm,外移 x 为正,内移 x 为负。

其主要作用是减小齿轮传动的结构尺寸,减轻重量,在传动比一定的条件下,可使小齿轮齿数 zlzmin。

二、齿轮变位系数的计算方法齿轮变位系数的计算公式为:变位系数 x = 变位量 / 模数。

其中,变位量是标准齿轮与变位齿轮齿顶圆直径之差,模数是齿轮的齿数。

三、齿轮变位系数的选择齿轮变位系数的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:减小齿轮传动的结构尺寸,减轻重量;在传动比一定的条件下,可使小齿轮齿数 zlzmin;提高弯曲强度和齿面强度;避免根切。

不同目的下,变位系数的选择也会有所不同。

四、齿轮变位系数的应用在实际应用中,齿轮变位系数的选择需要根据具体的机械设计要求和传动条件来进行。

例如,中心距 60、小轮变位系数 0.4,外径 39.47、大轮变位系数 0.13 外径 88.4 等,都是常见的齿轮变位系数选择。

五、齿轮变位系数的举例以中心距 60、小轮变位系数 0.4 为例,小轮的齿数可以通过计算得到:z1 = (60 * 0.4) / 模数。

同样,大轮的齿数也可以通过计算得到:z2 = (88.4 * 0.13) / 模数。

这样,就可以得到一个满足传动比要求的齿轮副。

总结:齿轮变位系数是齿轮加工中一个重要的参数,其选择和计算对于提高齿轮传动质量和强度具有重要意义。

齿轮分度圆与变位系数关系概述及解释说明1. 引言1.1 概述在机械工程领域中,齿轮是一种重要的传动装置。

为了保证齿轮的运转稳定性和传动效率,需要对其进行精确设计和制造。

而齿轮分度圆与变位系数之间的关系则是齿轮设计过程中不可忽视的重要因素。

1.2 文章结构本文将围绕齿轮分度圆与变位系数之间的关系展开讨论。

首先介绍齿轮分度圆的定义与作用,以及变位系数的概念与计算方法。

随后详细探讨齿轮分度圆与变位系数之间的关系及其影响因素。

接着通过具体的齿轮设计实例,分析齿轮分度圆和变位系数之间的关联性,并给出相关结果及讨论。

最后,对全文进行总结归纳,并探讨当前研究局限性以及未来发展方向。

1.3 目的通过本文对于齿轮分度圆与变位系数关系的概述和解释说明,旨在帮助读者更加深入理解并掌握这一重要机械工程知识点。

同时,通过实例分析和案例研究,提供具体的应用参考和指导,为齿轮设计和制造领域的专业人员提供有价值的技术支持。

最终达到优化齿轮传动性能和提高齿轮使用寿命的目标。

2. 齿轮分度圆与变位系数关系的解释2.1 齿轮分度圆的定义与作用齿轮分度圆是指在设计和制造齿轮时所使用的参考圆,它是确定齿轮几何参数的重要基准。

具体来说,齿轮分度圆的直径等于齿数乘以模数(或节圆直径),并且通过该分度圆的旋转运动实现齿轮传递动力。

在齿轮传动中,分度圆起到了至关重要的作用。

首先,根据不同类型和用途的齿轮,可以选择不同大小和位置的分度圆来满足特定需求。

其次,当两个齿轮之间传递力矩时,它们实际上是通过两个分度圆互相咬合,并以此实现动力传递。

因此,齿形的正确设计和分度圆参数的确定对于保障整个传动系统正常工作具有重要意义。

2.2 变位系数的概念与计算方法变位系数是衡量齿轮啮合性能优良程度的一个重要参数。

它反映了花键啮合过程中两个相邻齿的位置关系,即齿轮上的波动程度。

变位系数的计算方法是将齿形误差与理想齿形之间的差值进行比较,并通过将齿轮分成若干等分来求得。

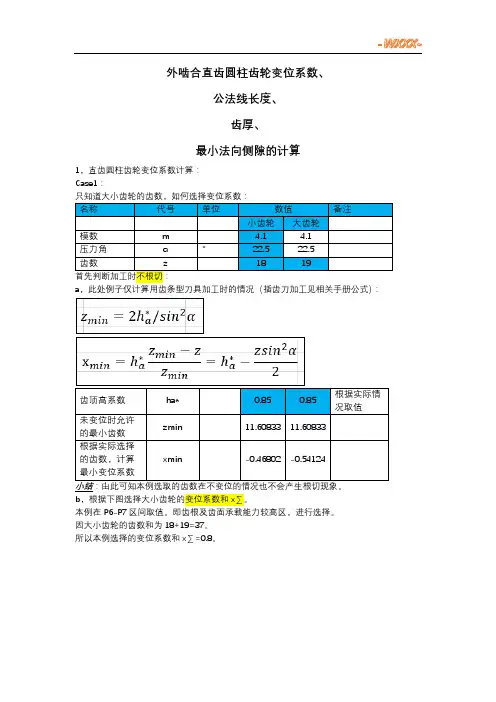

外啮合直齿圆柱齿轮变位系数、公法线长度、齿厚、最小法向侧隙的计算1,直齿圆柱齿轮变位系数计算:Case1:a,此处例子仅计算用齿条型刀具加工时的情况(插齿刀加工见相关手册公式):小结:由此可知本例选取的齿数在不变位的情况也不会产生根切现象。

b,根据下图选择大小齿轮的变位系数和x∑。

本例在P6-P7区间取值。

即齿根及齿面承载能力较高区,进行选择。

因大小齿轮的齿数和为18+19=37。

所以本例选择的变位系数和x∑=0.8。

本例我们的两个齿轮在工作时属于减速运动,所以按减速运动的变位系数分配线图,进行2个齿轮的变位系数的选择。

先按(z1+z1)/2=18.5,作为横坐标,做一条垂线(图中蓝色的线),再按x∑/2=0.4,作为纵坐标,做一条水平线(图中橙色的线),接着沿着L线的趋势,穿过上面2条线的交点做一条射线(图中红色的线)最后按大小齿轮的齿数做相应的垂线(图中紫色的线),即得到需要的各自变位系数。

最后我们选择的变位系数即为:小齿轮x1=0.42,大齿轮x2=0.38。

【基本保障其和与之前x ∑一致,即可】。

c,验算变位后的齿顶厚度:注:一般要求齿顶厚Sa≥0.25m;对于表面淬火的齿轮要求Sa≥0.4m下表中的da的计算见后面的计算表格中的计算公式(因为当齿轮变位后,齿顶圆的计算和未变位齿轮的计算稍有差别-涉及到变位系数和中心距变位系数。

)。

分度圆直径db mm 73.8 77.9齿轮的齿顶圆直径da mm 83.027 86.799齿轮的齿顶压力角αa °27.27 26.17中间值invα0.0215 0.0215中间值invαa 0.0587 0.0347齿顶厚Sα 5.77 7.47判断值0.25m 1.025 1.025判断值0.4m 1.64 1.64小结:计算发现变位后的齿轮齿顶厚满足设计需求。

根据上面确定的变位系数,计算齿轮的中心距变位系数和节圆直径、齿根圆直径、齿顶圆直径。

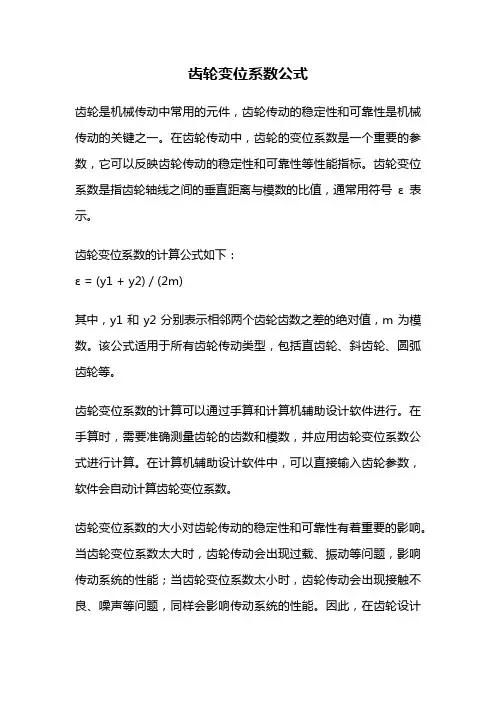

齿轮变位系数公式

齿轮是机械传动中常用的元件,齿轮传动的稳定性和可靠性是机械传动的关键之一。

在齿轮传动中,齿轮的变位系数是一个重要的参数,它可以反映齿轮传动的稳定性和可靠性等性能指标。

齿轮变位系数是指齿轮轴线之间的垂直距离与模数的比值,通常用符号ε表示。

齿轮变位系数的计算公式如下:

ε = (y1 + y2) / (2m)

其中,y1和y2分别表示相邻两个齿轮齿数之差的绝对值,m为模数。

该公式适用于所有齿轮传动类型,包括直齿轮、斜齿轮、圆弧齿轮等。

齿轮变位系数的计算可以通过手算和计算机辅助设计软件进行。

在手算时,需要准确测量齿轮的齿数和模数,并应用齿轮变位系数公式进行计算。

在计算机辅助设计软件中,可以直接输入齿轮参数,软件会自动计算齿轮变位系数。

齿轮变位系数的大小对齿轮传动的稳定性和可靠性有着重要的影响。

当齿轮变位系数太大时,齿轮传动会出现过载、振动等问题,影响传动系统的性能;当齿轮变位系数太小时,齿轮传动会出现接触不良、噪声等问题,同样会影响传动系统的性能。

因此,在齿轮设计

和选择时,需要合理地选取齿轮变位系数,以保证传动系统的稳定性和可靠性。

齿轮变位系数是齿轮传动中一个重要的性能指标,它的大小对传动系统的稳定性和可靠性有着重要的影响。

齿轮变位系数的计算公式简单易用,可以帮助工程师准确地计算齿轮的变位系数,从而保证传动系统的性能。

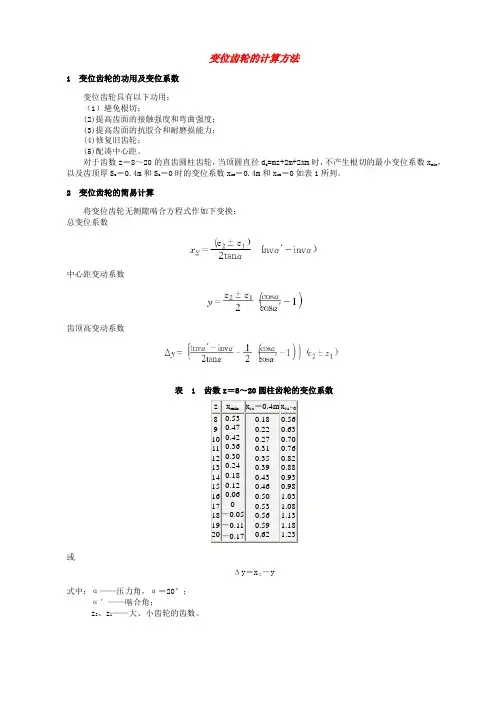

变位齿轮的计算方法1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1) 避免根切;(2) 提高齿面的接触强度和弯曲强度;(3) 提高齿面的抗胶合和耐磨损能力;(4) 修复旧齿轮;(5) 配凑中心距。

对于齿数z = 8〜20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm寸,不产生根切的最小变位系数X min 以及齿顶厚S = 0.4m和S a= 0时的变位系数X sa = 0.4m和X sa= 0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表1齿数z = 8〜20圆柱齿轮的变位系数Z X min X sa= 0.4m X sa=8 0.53 0.18 0.569 0.47 0.22 0.6310 0.42 0.27 0.7011 0.36 0.31 0.7612 0.30 0.35 0.8213 0.24 0.39 0.8814 0.18 0.43 0.9315 0.12 0.46 0.9816 0.06 0.50 1.0317 0 0.53 1.0818 —0.05 0.56 1.1319 —0.11 0.59 1.1820 —0.17 0.62 1.23△ y= x s —y式中:a ----- 压力角,a= 20°;a'――啮合角;Z2、Z i 大、小齿轮的齿数将上述三式分别除以,则得:由上述公式可以看岀,当齿形角a 一定时,X z、y z和均只为啮合角a'的函数。

在设计计算时,只要已知X z、y z>Ay z和a'四个参数中的任一参数,即可由变位齿轮的X z、y z>Ay z和啮合角a'的数值表 ( 表 2) 中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例例 1:已知一对外啮合变位直齿轮,齿数Z 1= 18, Z 2= 32,压力角 a= 20°,啮合角 a'= 22° 18',试确定总变位系数 x z 、中心距变动系数 y 及齿顶高变动系数△ y 。

变位系数变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

标准齿轮的变位系数齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

在齿轮传动中,齿轮的变位系数是一个重要的参数,它直接影响着齿轮传动的性能和工作效率。

本文将对标准齿轮的变位系数进行详细介绍,以便读者更好地了解和应用这一参数。

1. 变位系数的定义。

变位系数是指齿轮齿廓的修形量与标准齿廓尺寸的比值。

它反映了齿轮齿廓的修形程度,是齿轮传动中一个重要的参数。

通常情况下,变位系数越小,齿轮的传动效率越高,噪音和振动也会相应减小。

2. 变位系数的计算。

标准齿轮的变位系数可以通过以下公式进行计算:\[ C_x = \frac{X X_n}{m} \]其中,\( C_x \)为变位系数,\( X \)为修形量,\( X_n \)为标准齿廓尺寸,\( m \)为模数。

通过这个公式,我们可以很方便地计算出标准齿轮的变位系数。

3. 变位系数的影响。

变位系数直接影响着齿轮传动的性能。

当变位系数较小时,齿轮的传动效率较高,噪音和振动较小,但制造成本较高。

而当变位系数较大时,齿轮的传动效率较低,噪音和振动较大,但制造成本较低。

因此,在实际应用中,需要根据具体的传动要求和成本考虑,选择合适的变位系数。

4. 变位系数的优化。

为了提高齿轮传动的性能,我们可以通过优化变位系数来实现。

一种常见的优化方法是采用修形滚刀进行齿轮的加工,通过精确控制修形滚刀的参数,可以实现齿轮齿廓的精密修形,从而降低变位系数,提高传动效率,减小噪音和振动。

5. 结语。

标准齿轮的变位系数是齿轮传动中一个重要的参数,它直接影响着齿轮传动的性能和工作效率。

通过合理计算和优化变位系数,可以实现齿轮传动的性能提升,从而满足不同工程应用的需求。

希望本文对读者对标准齿轮的变位系数有所帮助,谢谢阅读!。