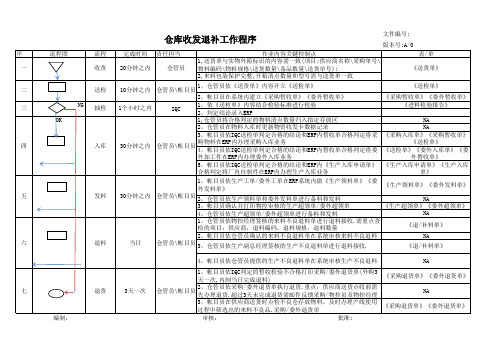

仓库物料发放、退库、补料标准操作规程

- 格式:docx

- 大小:17.77 KB

- 文档页数:2

**公司物流部仓库管理制度与流程一、目的通过制定仓库的管理制度及操作流程规定,指导和规范仓库人员的日常工作行为,对有效提高工作效率起到激励作用。

二、适用范围仓库的所用工作人员三、职责仓库主管负责仓库一切事务的安排和管理,协调部门间的事务和传达与执行上级下达的任务,培训和提高仓库人员行为规范及工作效率。

仓管员负责物料的收料、报检、入库、发料、退料、储存、防护工作,负责单据追查、保管、入帐。

仓库主管、质检、采购共同负责对原材料的检验、不良品处置方式的确定和废弃物的处置工作。

四、仓储管理规定及流程1、原材料收货及入库1、1仓库在收到供应商的送来的材料时需将此物料放在指定的检验区内,作好防护措施。

仓库收货时需要送货人员提供送货单及相应的检验报告,没有时需追查,直到拿到单据为止,仓库人员有追查和保管单据的责任。

1、 2仓库收货时的原材料必须有采购部门提供的采购订单,否则拒绝收货。

(此条用于公司自行采购物资范围)1、 3仓库人员与采购共同确认送货单的数量和实物,如不符由采购人员联系供货商处理,并由采购人员在送货单签字确认实收数量。

1、4仓库人员对未送往仓库的原材料及时通知质检进行物料品质检验。

登记原材料批次号,做好公司内部批次号管理。

1、5 对质检检验的合格原材料进行开“物料入库单”并经仓库主管签名确认后进仓,对不合格原材料进行退货。

1、 6仓库原则上当天送来的原材料当天处理完毕,如有特殊最迟不得超过一个星期。

1、7仓库对已入库的原材料进行分区分类摆放,相似的材料規格,不同批次区分摆放,严禁混批混料,如有特殊情况需在当天内完成。

仓库对不合格的原材料放在指定的退货区,由仓库主管、质检共同确定退货。

对特殊及贵重类物品需加强防护措施。

原材料入库管理流程采购部门 质量检验部门 仓储管理部门否是否是2、原材料出库 2、1 仓库在接到需求部门填制好的领料单后,确认领料单据是否备注有明确用途,是否有主管签字,确认无误方可发料。

车间物料领用、存放、退库标准操作规程文档第一篇:车间物料领用、存放、退库标准操作规程文档车间物料领用、存放、退库标准操作规程目的:建立一个标准的车间物料领用、结存、退库管理规程,以保证物料流转的有序性。

范围:车间物料的领用、结存、退库的全过程。

职责:生产岗位操作人员及物料员对本规程的实施负责,生产管理人员及质量部QA人员对本规程的实施进行监督。

内容:1.车间物料包括:原辅料、玻璃瓶、胶塞、铝盖、空心胶囊、铝箔、复合膜、PVC等内包装材料,外包装材料。

2.领料2.1.车间物料员根据批指令和车间暂存物料量填写车间领料单,向仓库领用原辅料、包装材料。

2.2.仓库保管员根据“车间领料单”发料。

2.3.车间物料员核对仓库保管员发放的物料,应根据质量部的合格证、报告单核对原辅料、包装材料的品名、规格、批号、数量,不合格的物料严禁领用。

2.4.核对无误后将物料转移至物料暂存间。

按要求各自放置在车间不同的存放区,按品种、规格、批号分别堆放,脱去外包装后贴上物料标签,存放区保持清洁、干燥、不受污染。

填写“中间站物料进出台帐R-P-G002”。

5.2.4.1.进入洁净区的原辅料应整包装领用,不得拆零。

5.2.4.2.标签、说明书及与标签内容相同的包装物必须计数领用,整件按照标识数量计数,零头由车间物料员与仓库管理员计数。

5.3.存放:物料存放在指定地点,放入中间站的物料要符合中间站的要求。

5.4.使用:物料使用人员按批指令的规定领用。

5.5.结料:车间每个产品的每个批次生产结束后,都必须进行物料平衡。

5.6.退料:5.6.1.退料前,生产人员应将物料密封,如属于袋装物料则需外加一层包装,每层包装要分别密封,便于下次进入洁净区时脱掉最外层包装。

如属于桶装物料,则需将桶进行密封。

5.6.2.退料前,车间物料员开具退料单,退料单及物料需QA人员复核检查。

品名、数量、规格正确、包装合格后方可退料。

5.6.3.退料时由物料员负责交给仓库,仓库管理员核对物料品名、数量、规格确认无误。

物料退库操作规程一、目的与范围二、术语和缩写1.物料退库:指将库存中的物料退回供应商或其他可以接受退货的单位或部门。

2.退库申请:指提交给仓库管理人员的申请单,用于申请物料退库。

3.验收:指对退库的物料进行检查和确认,确定其数量和质量是否符合要求。

4.不合格品:指退库的物料数量和质量不符合要求,无法使用或继续存储的物料。

5.退库记录:指对物料退库的详细记录,包括退库时间、退库物料、退库数量、退库原因等信息。

三、物料退库流程1.退库申请:(1)当需要进行物料退库时,相关部门需要填写退库申请表,并将其提交给仓库管理人员。

(2)退库申请表中应包括物料的名称、规格、批次号、退库数量、退库原因等必要信息。

(3)仓库管理人员对收到的退库申请进行审核,确认申请的合理性和准确性。

(4)审核通过后,仓库管理人员将退库申请记录,并通知相关人员进行物料的退库准备工作。

2.物料退库准备:(1)退库人员按照通知,准备退库所需的物料,并按照要求进行包装、标记等操作。

(2)退库人员应与仓库管理人员协商确定退库物料的运输方式和时间,并确保退库物料的安全性和完整性。

3.物料退库:(1)退库人员将准备好的物料交给仓库管理人员,并填写相应的退库记录单。

(2)仓库管理人员对收到的物料进行验收,确认其数量和质量是否符合要求。

(3)如果退库物料中存在不合格品,仓库管理人员应及时通知相关部门,并对不合格品进行处理或退回供应商。

4.退库记录:(1)退库人员应将退库记录单交给仓库管理人员存档,并将退库日期、退库物料、退库数量等信息记录在退库记录册中。

(2)退库记录应包括退库日期、退库物料、退库数量、退库原因、退库人员、仓库管理人员等必要信息。

四、物料退库操作注意事项1.退库申请应详细描述退库物料的名称、规格、批次号等信息,确保退库准确性。

2.退库物料应按照相关规定进行包装、标记等操作,以确保运输和存储的安全性和可追溯性。

3.退库物料的验收应由仓库管理人员进行,对其数量和质量进行仔细检查和确认。

物料出入库管理制度一.目的为了加强各个部门相互配合,相互协调,更好地完善各项制度和出入库流程而提出的以下几点建议。

二.范围适用于公司所有原材料、包装材料、半成品及成品等物料的管理。

三.职则1.办公室为本程序的归口部门。

2.业务部、财务部、采购部、仓库、质量部、生产部协助完成本程序的实施。

四.工作程序1.原材料、包装材料及成品等物料的进货流程。

(1)原材料到本公司以后,仓库清点数量,质量检验部门分出数量的合格与不合格数量,采购部门将合格与不合格数量传真给卖方,质量部门将不合格原因做出说明。

(2)合格物理由仓库办理入库手续,而后生产部门再可领用。

2.原材料、包装材料及成品等物料的出库流程(1)生产部门领用原材料的同时,领料人凭领料单领料,没有领料单的不给予发料。

(2)领料单必须有该部门主管签字为凭证,否则也不予发料,发完料以后经领料人核对后,领料人签字,仓库保留保管部门记帐联。

(3)生产部人员在其领料期间因各种原因没有把料领完的,仓库按照实发数量记帐。

下次再领用同一个单号的物料时,必须再开领料单做为依据。

(4)料用完后多余的及其他原因而导致需要退料的,须叫上仓库人员核对后再予以退料,而在仓库人员不知道的情况下,仓库可以不给予记帐。

(5)另外,生产部上夜班的时候,有时各种材料不够用时,可以先行拿用,但是拿用之后在地二天早上的时候必须告诉其仓库管理员,生产部人员再根据拿用数量开补料单,由各个部门人员签字后交与仓库管理员。

注:(尽量在白天的时候把物料领够)。

(6)在领料单开好了以后,领料单上不能够涂改,涂改以后须签字或者重新开领料单,否则不给予发料。

(7)在领料的时候,由于各种原因不能够及时办理领料单的话,可以开其凭证经车间主管及以上人员签字后给予发货。

发货后在可以开领料单的时候,在最短的时间把领料单补给仓库人员。

3.原材料、包装材料的退货管理须退库或退货的材料,应办相应的退货手续。

退货单经部门主管签名后交品管复检。

文件制修订记录

1 目的

建立物料退库标准操作程序,防止不合格原辅材料被使用或车间结存物料。

2 范围

按规定可退回仓库的物料。

3 责任

车间主任、班组长、综合员对本程序的实施负责,工艺员、质监员负责监督、检查。

4 内容

4.1 车间在生产中发现的不合格原辅料、包装材料可退回仓库。

4.2 当每批产品生产结束后,在换批或换品种前,可将剩余的原辅料、包装材料办理退库。

4.3 所退物料须包装严密,用原外包装原样包装好后,标明品名、规格、批号、数量、退库原因等。

经质监员检查签字后,方可办理退库。

4.4 物料退库程序:

4.4.1 由车间综合员用红笔填写《物料限额领料单》,经车间主任、质监员审核签字后,随同物料交仓管员。

4.4.2 仓管员接到车间用红笔填写的《物料限额领料单》后,应检查物料状态及包装情况并记录。

4.5 4.1项下物料退回库房后,按不合格原辅料、包装材料处理程序进行处理。

4.2项下物料退回仓库后,按合格品处理,待该品种重新生产时优先使用。

5 记录

记录名称保存部门保存期限

车间原辅料退库记录固体制剂车间三年

车间包装材料退库记录

6 培训:

6.1 培训对象:车间班组长、综合员。

6.2 培训时间:一小时。

物料退库单

物料退库单。

仓库物料管理规程第一篇:仓库物料管理规程物料部岗位操作规程及物料管理第一章:岗位操作规程一、成品入库:1.成品接收1.1.每批产品生产结束后,由车间工艺员填写请验单,3小时之内向中心化验室请检,并填写待验产品交接记录,写明品名、规格、批号和数量,与仓库保管员进行待验产品交接。

1.2.仓库保管员按交接记录写明的内容核查无误后,在交接记录上签字。

1.3.保管员将产品用黄色绳围定,挂上黄色“待验”标志,并填写货位卡。

2.成品入库2.1.中心化验室接到请验单,3小时之内取样检验,检验结束后,填写检验报告单一式三份,一份留质量管理部存批检验记录中,一份送仓库,一份送车间。

2.2.如检验合格,由车间工艺员填写成品入库单一式二份,一份入批生产记录,一份交仓库。

2.3.保管员检查成品入库单和检验报告单所写明的品名、规格、批号、数量是否相一致,无误后在入库单处签字。

2.4.保管员取下黄色绳,挂上绿色合格标志,并检查货位卡和入库单上的内容是否相一致,无误后登记台帐。

2.5.如检验不合格,由保管员取下黄色绳和“待验”标志,将其转移至不合格库,贴上“不合格证”,标明不合格品的品名、规格、批号、数量并签名。

3.贮存3.1.按品种分类、分批号码放。

3.2.离墙、梁间距离不小于30cm。

3.3.垛与垛之间距离不小于100cm。

3.4.与地面间距不小于10cm。

3.5.按质量标准规定的储存条件储存。

3.6.保持库容整洁,包装清洁。

3.7.每天上午、下午定时记录温、湿度记录,如超过规定须采取除湿、降温、通风措施。

3.8.成品入库与成品发放不能同时进行。

二、成品发放:1.严格执行先产先出、按批号发放的原则,并做好发放记录,写明收货单位、地址、品名、规格、批号、数量等。

2.由销售部部长签发的提货通知单,成品库保管员凭提货通知单和质量管理部部长签发的成品合格放行单发货。

3.发货人及提货人经对货物核对无误后在发货凭证上签名。

4.发货后由成品库保管员认真填写成品出库分类台帐,台账保存到该产品有效期后一年。

领料、报废、退料、补料作业规范1目的使本公司的生产物料得以合理领用,进而保证生产正常运作及产品之正常落货特制定本规范。

2范围;适用于本公司各部门领料、报废、退料及补料的控制。

3内容:3.1车间各部门根据《生产订单》开出《领料单》到仓库领取物料:3.1.1 《领料单》需详细填写订单号、物料编号、名称、需求数。

3.1.2 《领料单》必须有领料部门主管批准,方可到仓库领料。

3.1.3 仓库根据各部门《领料单》之需求数发放物料,首先需核对《领料单》之需求数是否有超过“生产订单”所要求之发放数,在不超过情形下,按《领料单》要求数发放物料。

3.2; 对于各部门于生产中不良/报废物料的申请及退料:3.2.1; 不良/报废物料必须由车间按物料性质、种类分类3.2.2 生产部将不良品或良品汇总包装完好后,填写“退料单”连同物料一起交与IQC 检验。

“退料单”有生产主管签名审核。

3.2.3 IQC对生产部所退之物料品名规格,退料原因进行检验。

如实物与退料单不符IQC有权拒检,直致单物一致为至。

IQC需在“退料单”上注明退料原因(如生产损坏、来料坏等)。

物料外箱有IQC检验标识。

3.2.4 IQC签名确认后,物料员将“退料单”交与仓管验收。

仓管对其数量、品质、退料原因等核对无误后,仓管签名验收。

3.2.5 对物料混装,或者退料原因不清,责任不明的仓管有权拒收,由退料单位搞清原因后才能办理退料手续。

3.2.6“退料单”须备注是哪款机型、批次所退之物料,所有损耗补料要求以一换一。

3.2.7《退料单》须有生产部门主管、IQC、主管签核方可有效。

3.2.8所有退仓之报废物料由仓库统一填写《报废单》申请报废,《报废单》由厂长审核,总经理加签。

3.3 生产单位因各种原因需补料的,补料单必须有生产主管、仓库、厂长审核。

并注明补料原因。

同时物控协助采购对缺料进行追补。

如补料数量较大和贵重物料必须有总经理的签名核准。

制作:汤家伟。

物料退补管理制度一、制度目的本制度的目的是为了规范和管理企业物料的退补流程,确保物料的合理使用和减少浪费,提高企业的管理效率。

二、适用范围本制度适用于所有企业的物料退补管理流程,包括进货、库存和退补环节。

三、退补流程1. 提交退补申请当物料需要退补时,由相关部门或人员填写退补申请表,详细说明退补原因、数量和规格。

2. 申请审批退补申请表由相关部门负责人审批,审批人需核实退补原因的合理性,并根据公司的预算、库存情况和实际需求来决定是否批准退补。

3. 物料退回如果退补申请获得批准,相关部门需将物料按照要求退回给供应商或将其归入库存,确保物料的安全和完整。

4. 补货针对退回的物料,相关部门需要重新评估需要补货的数量和规格,并在供应商处进行补货申请。

5. 补货审批补货申请需要由相关部门负责人审批,审批人需考虑企业的实际需求、物料的重要性以及公司的预算情况来决定是否批准补货申请。

6. 物料补货如果补货申请获得批准,相关部门需及时向供应商下单,并确保物料按时到货。

7. 更新库存补货物料到达后,相关部门需及时更新库存信息,确保物料的安全存放和管理。

四、责任和义务1. 相关部门负责人需确保退补申请的合理性和准确性,并及时审批。

2. 相关部门负责人负责补货申请的审批,并确保补货的合理性和及时性。

3. 相关部门负责人需负责库存的管理和更新,确保物料的流转和安全。

4. 所有员工都有义务按照本制度的规定进行物料的退补操作,保证物料的合理使用和减少浪费。

五、制度执行和监督1. 相关部门应定期对退补管理制度的执行情况进行检查和监督,并及时纠正不当行为。

2. 若发现违反退补管理制度的行为,相关部门负责人有权进行相应的处罚和追责。

六、附则本制度的解释权归企业相关部门负责人及公司管理团队所有,并可根据实际情况对其进行修改和调整。

以上为物料退补管理制度,对企业物料的退补流程、责任和义务进行了详细的规定,希望能够帮助企业提高物料管理的效率和减少浪费,确保物料的合理使用和延长使用寿命。

第1篇一、目的为确保生产、维修、科研等工作中物料的及时供应,降低物料短缺对生产、维修、科研等工作的影响,特制定本规程。

二、适用范围本规程适用于公司内部物料补发的全过程管理。

三、职责1. 物料管理部门负责制定物料补发计划,确保物料及时供应。

2. 仓库管理部门负责物料的验收、储存、发放等工作。

3. 使用部门负责提出物料补发申请,配合仓库管理部门进行物料补发。

四、操作流程1. 物料补发申请(1)使用部门根据生产、维修、科研等需求,填写《物料补发申请单》,明确所需物料名称、规格、数量、用途等信息。

(2)使用部门负责人对申请单进行审核,确保申请合理、准确。

2. 物料采购(1)物料管理部门根据《物料补发申请单》的内容,制定采购计划。

(2)采购部门按照采购计划进行采购,确保采购物料的质量、数量、规格符合要求。

3. 物料验收(1)仓库管理部门对采购回来的物料进行验收,确保物料质量、数量、规格符合要求。

(2)验收合格后,填写《物料验收单》,并由验收人员签字确认。

4. 物料储存(1)仓库管理部门将验收合格的物料按照类别、规格等进行分类储存。

(2)确保储存环境符合物料储存要求,避免物料损坏、变质。

5. 物料发放(1)使用部门根据实际需求,填写《物料领用单》,明确所需物料名称、规格、数量等信息。

(2)仓库管理部门根据《物料领用单》进行发放,确保发放物料准确无误。

6. 物料补发记录(1)仓库管理部门对物料补发过程进行记录,包括补发时间、补发数量、补发原因等。

(2)使用部门对领用的物料进行使用,确保物料得到有效利用。

五、异常处理1. 物料管理部门在制定采购计划时,如遇特殊情况导致采购计划无法完成,应及时上报领导,寻求解决方案。

2. 仓库管理部门在验收、储存、发放过程中,如发现物料存在问题,应及时上报领导,并采取措施进行处理。

3. 使用部门在领用物料过程中,如发现物料存在问题,应及时反馈给仓库管理部门,由仓库管理部门负责处理。

仓库物料发放、退库、补料标准操作规程

目的:建立物料发放、退库和补料的标准操作规程,避免差错保证产品质量。

范围:所有用于生产的物料的发放、退库和补料。

责任:生产技术部、仓库管理员、各车间对本规程负责实施。

内容:

1.仓库管理员接到领料单后,审核领料单内容是否清楚、齐全,车间主任是否审核签字。

无领料单的,仓库管理员不得发放物料。

2.仓库管理员依据领料单所列物料品名、规格、数量等内容,检查所发物料库存状况:所发物料是否为合格物料,包装是否完好,标签内容是否清楚、齐全,是否有合格标志等;所发物料应符合以下发放条件时,方可发放。

2.1有质量部下发的物料检验合格报告书和物料放行单。

2.2有质量部下发的中间产品检验合格报告书和中间产品放行单。

3.仓库管理员将电子称或磅称移至发货区并进行校验,准备好称量用工器具、洁净袋等。

4.整件发放的物料在一般区进行发料操作,需拆零的物料根据产品工艺要求在相应洁净级别的区域进行发料操作(直接入药的物料或接触药品的内包装材料应在D级区,其他在一般区即可)。

5.发放操作

5.1按领料单所列物料与物料发放原则,仓库管理员与领料人员将物料移至发货区。

5.2仓库管理员和领料人员先将一个品种的物料逐件码放在电子称或磅称上,仓库管理员称量并记录,领料人员复核。

5.3需拆零的,将物料包装袋打开,用不锈钢取料铲等符合要求的工具轻轻取料,不得将物料撒在袋外,取出的物料装入另外的洁净袋中,待电子称或磅称的显示数值符合要求时为止,封好,并贴上注有品名、批号、数量等内容的标签,剩余的物料则按原样封好,贴上注有剩余数量、封口人姓名等内容的标签。

5.4待所发品种物料的总数量与领料单上该品种物料的数量一致或略大于的整件包装时,该种物称量完毕。

5.5称量好的物料整齐码放在地垫上,仓库管理员将称量好的物料交于领料人员;

5.6仓库管理员在领料单上填写所发物料批号、数量等内容,仓库管理员和领料人员共同在领料单上签名。

5.7仓库管理员将剩余的物料送原货位。

5.8一种物料发放完毕后,方可发放另一种物料;不得交叉发放物料。

5.9 贵、细、重、毒剧药材的发放除按以上规定进行操作,增加的内容如下:

5.9.1在指定的取样室或称量室进行,如生产前不经前处理,需在与生产的洁净级别相适应的环境内进行。

5.9.2称量时使用天平,并以净重精确称量至0.1g。

5.9.3需有两位管理员在领料单上签字,将盛装容器密封,在封口处贴好封条。

5.11 标签、说明书、印有与标签内容相同的药品包装物,计数发放,如机用的采用减量法,手工包装的采用计数法。

6.物料发放原则:

6.1按批发放

6.2先进先出;

6.3取样后或打开过包装的物料优先发放;

6.4更换包装的物料优先发放;

6.5退库物料优先发放;

6.6近效期的物料优先发放;

7.整理帐卡:出库后仓库管理员填写分类台帐及货位卡,填写物料去向、结存情况。

8.剩余物料退库

8.1当物料在仓库不易拆零,仓库发料需发一件整包装时,车间应对多领的剩余物料办理退库手续。

8.2仓库对车间退回的物料应做好验收入库手续,核对其外包装上是否正确标明品名、批号、规格、数量,车间退库单应有QA人员签字,无误后放回该物料原货位。

8.3再发放此批物料时,应先发放退料。

9.补料

9.1车间在生产过程中发生物料数量短少时,由该工序负责人与QA人员共同查明原因,工序负责人填写领料单,QA人员签字认可,车间主任审核批准后,送仓库补料。

9.2仓库接到领料单后,安排人员备料,在货位卡上作好记录。

9.3补料领料单归入批生产记录中。