饲料生产线的三菱PLC和三菱变频器的改造

- 格式:doc

- 大小:613.00 KB

- 文档页数:11

三菱PLC控制变频器你有几种方法?一、三菱PLC的开关量信号控制三菱变频器三菱PLC(mr型或mt型)的输出点、com点直接与变频器的stf(正转启动)、rh(高速)、rm(中速)、rl(低速)、输入端sg等端口分别相连。

三菱PLC可以通过程序控制变频器的启动、停止、复位;也可以控制变频器高速、中速、低速端子的不同组合实现多段速度运行。

但是,因为它是采用开关量来实施控制的,其调速曲线不是一条连续平滑的曲线,也无法实现精细的速度调节。

这种开关量控制方法,其调速精度无法与采用扩展存储器通讯控制的相比。

二、三菱PLC的模拟量信号控制变频器硬件:fx1n型、fx2n型PLC主机,配置1路简易型的fx1n-1da-bd扩展模拟量输出板;或模拟量输入输出混合模块fx0n-3a;或两路输出的fx2n-2da;或四路输出的fx2n-4da模块等。

优点:PLC程序编制简单方便,调速曲线平滑连续、工作稳定。

缺点:在大规模生产线中,控制电缆较长,尤其是da模块采用电压信号输出时,线路有较大的电压降,影响了系统的稳定性和可靠性。

另外,从经济角度考虑,如控制8台变频器,需要2块三菱plc-fx2n-4da模块,其造价是采用扩展存储器通讯控制的5~7倍。

三、PLC采用rs-485无协议通讯方法控制三菱变频器这是使用得最为普遍的一种方法,PLC采用rs串行通讯指令编程。

优点:硬件简单、造价最低,可控制32台变频器。

四、PLC采用rs-485的modbus-rtu通讯方法控制变频器新型三菱f700系列变频器使用rs-485端子利用modbus-rtu协议与PLC进行通讯。

优点:modbus通讯方式的PLC编程比rs-485无协议方式要简单便捷。

缺点:PLC编程工作量仍然较大。

五、三菱PLC采用现场总线方式控制变频器三菱变频器可内置各种类型的通讯选件,如用于cc-link现场总线的fr-a5nc选件;用于profibus dp现场总线的fr-a5ap(a)选件;用于devicenet现场总线的fr-a5nd选件等等。

PLC控制变频器的几种方法1、引言在工业自动化控制系统中,最为常见的是PLC和变频器的组合应用,并且产生了多种多样的PLC控制变频器的方法,其中采用RS-485通讯方式实施控制的方案得到广泛的应用:因为它抗干扰能力强、传输速率高、传输距离远且造价低廉。

但是,RS-485的通讯必须解决数据编码、求取校验和、成帧、发送数据、接收数据的奇偶校验、超时处理和出错重发等一系列技术问题,一条简单的变频器操作指令,有时要编写数十条PLC梯形图指令才能实现,编程工作量大而且繁琐,令设计者望而生畏。

本文介绍一种非常简便的三菱FX系列PLC通讯方式控制变频器的方法:它只需在PLC主机上安装一块RS-485通讯板或挂接一块RS-485通讯模块;在PLC 的面板下嵌入一块造价仅仅数百元的“功能扩展存储盒”,编写4条极其简单的PLC梯形图指令,即可实现8台变频器参数的读取、写入、各种运行的监视和控制,通讯距离可达50m或500m。

这种方法非常简捷便利,极易掌握。

本文以三菱产品为范例,将这种“采用扩展存储器通讯控制变频器”的简便方法作一简单介绍。

2、三菱PLC采用扩展存储器通讯控制变频器的系统配置2.1 系统硬件组成FX2N系列PLC(产品版本V 3.00以上)1台(软件采用FX-PCS/WIN-C V 3.00版);FX2N-485-BD通讯模板1块(最长通讯距离50m);或FX0N-485ADP通讯模块1块+FX2N-CNV-BD板1块(最长通讯距离500m);FX2N-ROM-E1功能扩展存储盒1块(安装在PLC本体内);带RS485通讯口的三菱变频器8台(S500系列、E500系列、F500系列、F700系列、A500系列、V500系列等,可以相互混用,总数量不超过8台;三菱所有系列变频器的通讯参数编号、命令代码和数据代码相同。

);RJ45电缆(5芯带屏蔽);终端阻抗器(终端电阻)100Ω;选件:人机界面(如F930GOT等小型触摸屏)1台。

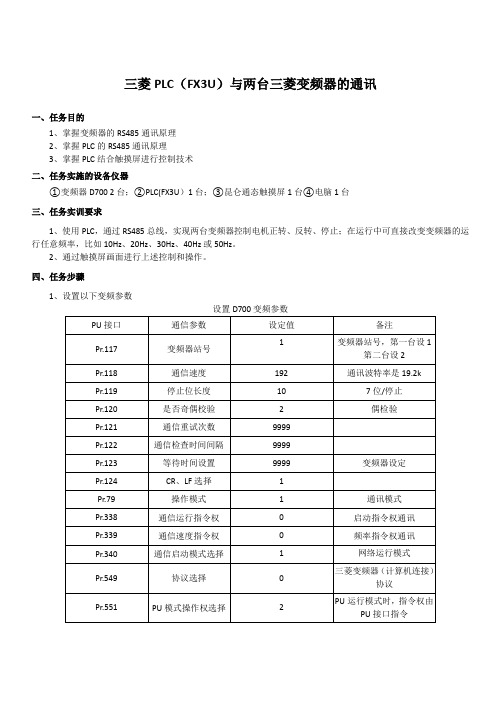

三菱PLC(FX3U)与两台三菱变频器的通讯一、任务目的1、掌握变频器的RS485通讯原理2、掌握PLC的RS485通讯原理3、掌握PLC结合触摸屏进行控制技术二、任务实施的设备仪器①变频器D700 2台;②PLC(FX3U)1台;③昆仑通态触摸屏1台④电脑1台三、任务实训要求1、使用PLC,通过RS485总线,实现两台变频器控制电机正转、反转、停止;在运行中可直接改变变频器的运行任意频率,比如10Hz、20Hz、30Hz、40Hz或50Hz。

2、通过触摸屏画面进行上述控制和操作。

四、任务步骤1、设置以下变频参数设置D700变频参数注:当变频器不能恢复出厂时,需要设置变频器Pr.551=9999,然后将变频器的电源关闭,再接上,否则无法通讯。

2、下载PLC的程序,并设置PLC的参数PLC参考程序设置PLC参数3、PLC和变频器的RS485连线①拆下变频器的参数盖板②将变频器与PLC的通讯线RJ45网口接入变频器,另一头接入PLC的RS485通讯模块4、制作触摸屏画面,实现触摸屏控制变频器的正转、反转、停止功能、输出频率监视和任意频率输出。

①打开MCGSE嵌入版组态软件,新建工程,选择相对应的触摸屏类型按确定下一步②点击设备窗口,双击“设备组态”进行组态③鼠标左键点击打开设备工具箱,分别双击“通用串口父设备”和“FX系列编程口”,后点击确定即可④组态完成后关闭当前窗口保存,点击“用户窗口”新建三个窗口,然后打开“窗口0”。

⑤点击“标准按钮”,然后按住鼠标左键在“动画组态窗口”画出按钮⑥双击打开“1号变频器按钮”可以更改按钮名称⑦打开操作属性勾选打开用户窗口,选择窗口1点击确定,这样当按钮按下时就可以切换到窗口1(即1号变频器)。

⑧关闭窗口0并保存,打开窗口1⑨在窗口1新建一个按钮“变频器选择”双击打开操作属性勾选打开用户窗口选择“窗口0”,这样就可以实现来回之间切换⑩在窗口1分别新建1号变频器按钮正转、反转、停止、频率更改。

《综合控制系统设计》目录一、课程设计目的 (1)二、课程设计内容 (1)三、课程设计控制要求 (1)四、饲料加工工艺设备与饲料生产线认识 (1)五、三菱FX3U系列功能认识 (2)六、变频器: (2)七、三菱PLC选型: (3)八、控制系统PLC I/O点地址分配表及输入输出端子接线图: (3)九、PLC—电气CAD图: (8)十、心得体会: (14)十一、附录 (15)一、课程设计目的通过三年自动化专业基础课与专业课程学习,尤其是完成《自动控制原理》《电机及拖动基础》、《传感器技术》《计算机控制技术》《过程控制技术》、《电气设备与PLC》等课程学习,学生已具备简单控制系统分析与设计。

但在实际生产应用中,一条生产线控制系统往往包含有多个变量、多个控制对象,控制关系复杂,尤其现代综合自动化技术发展,控制系统概念不仅仅局限于生产线机械设备自动控制,而是覆盖到企业决策层经营管理,因此我们有必要开设《综合控制系统课程设计》。

通过该课程设计,学生应更加深入了解综合自动化系统,掌握如何利用工控机或可编程序控制器、网络等技术构建一个综合控制系统。

二、课程设计内容根据原饲料生产线继电-接触器控制系统要求,采用三菱FX3U或Q系列PLC 完成饲料生产线控制系统改造设计。

三、课程设计控制要求饲料工业近年迅速发展,饲料生产线加工工艺和设备也随着不断进步。

但是,在总体上,我国在饲料加工控制系统上存在技术不够先进、企业平均规模小、综合生产水平低等问题。

因此,需要进一步提高饲料生产厂的自动化程度。

本次课程设计题目《饲料生产线的三菱PLC和三菱变频器的改造》,是将饲料生产线原有继电-接触控制系统改造为三菱PLC和三菱变频器控制系统。

该饲料生产线共有:备料系统、粉碎机系统、辅料备料系统、配料系统、称量系统、混合系统、制粒包装系统。

四、饲料加工工艺设备与饲料生产线认识定量包装控制器:JY500C3应用行业:JY500C3 自动定量包装控制器主要适用于适合于颗粒类物料,如饲料、种子、粮食、化工原料、调味品、医药原料等行业的自动定量包装特点:1. 可适用于皮带给料、螺旋绞刀给料、闸阀式给料以及振动给料机给料等多种给料方式2. 具有模拟、数字双重滤波功能3. 可选择带料仓或不带料仓称重方式4. 自动零位跟踪,按键自动去皮5. 配料批数随意设置,定量生产更为方便6. 自动错误诊断,易发现和解决问题7. 可完成给料、称重、误差计算、报警处理、卸料、补偿运算、累计处理等全部配料过程。

三菱PLC主站模块与三菱变频器通讯解决方

案

本次项目用到三菱plc的PROFIBUS-DP 主站模块(QJ71PB92V)和34台三菱A800系列变频器、15台伟创大功率变频器进行通讯。

可以进行频率和自动启停的掌握。

调试中遇到的问题:

1、三菱plc主站模块和伟创变频器的PROFIBUS-DP卡通讯的不上。

2、三菱的主站模块同时连接34台三菱变频器和15台伟创变频器时通讯不上。

3、大功率伟创变频器的运行时和会干扰通讯,造成通讯的不稳定。

解决方案:

1、三菱的主站模块要和从站进行通讯,首先要在主站的配置中添加从站的DP板卡的配置文件。

由于伟创的板卡使用的是西门子的风格,所以在配置完成后,读出和写入的数据会发生凹凸字节错位的状况,所以在写入频率和读取频率的时候要把凹凸字节分开进行处理,然后再进行数据处理,最终才能正常的通讯。

2、由于在PROFIBUS-DP通讯中,每1 段的允许连接个数:主站*1 + 从站+ 中继器=32 个。

系统中从站的个数超过了31个,所以需要添加中继器,来放大通讯中的信号。

并且要在末端把终端电阻拨上去,PROFIBUS的通讯电缆要用专用的通讯电缆,使线缆的阻抗和终端电阻的阻抗相匹配。

3、整套系统中伟创的变频器的功率都很大,最大的达到了200KW,所以在大功率变频器运行时,会有很强的干扰信号,会造成通讯中断或通讯特别。

先把通讯速率降低,然后把微创变频器和三菱变频器分开,用两个PROFIBUS-DP主站模块QJ71PB92V进行掌握,把电源线尽可能的远离通讯线缆,并且做好接地处理,这样就会大大的降低干扰。

三菱FX2NPLC利用485BD与三菱变频器通讯地实例三菱FX2NPLC 利用485BD 与三菱变频器通讯的实例一、硬件接线1、FX2N-485 BD 与三菱FR-A540变频器的通讯接线图2、用电缆按如下通讯流程图把电脑、PLC 、变频器连接起来二、按下表设定好变频器的参数信号发送数据发送数据接收数据接收数据信号地接收数据接收数据发送数据发送数据信号地变频器接口注:变频器设参数一定要放在第一步来做,另外设定好参数后要断电再上电复位方式进行变频器的复位,如不进行复位,通讯不能进行。

三、在电脑中利用专用软件编写梯形图四、程序解释(重点为PLC串行通信指令与格式、传送数据的格式与定义)1、M8161=1,表示为8位处理模式。

2、通过[MOV H009F D8120]来确定PLC的通信格式,H009F是十六进制的数,如转换成二制的数与表达的意义见下表3、上一语句也可改用[MOV H0C96 D8120]来确定PLC的通信格式,H0C96也是十六进制的数,如转换成二制的数与表达的意义见下表4、[RS D200 K9 D500 K5]语句的意思:(1)RS指令是PLC 进行发送和接收串行数据的指令,数据的格式可以通过特殊数据寄存器D8120设定,并要与变频器的数据格式类型完全对应;通过PLC传送指令把通讯数据装到D200开始的连续单元中。

(2)发送数据的首地址是D200,发送的字节数为9字节;接收数据首地址是D500,接收的字节数为5字节。

(3)变频器通讯协议的格式A‘的含义‘1 2 3 4 5 6 7 8 9 10 11字符数由于*5等待时间通过变频器参数Pr.123=20 来设定,所以可以少一字节;加上*4表达的意思是是否采用CR和LF,因为本例不需要使用CR和LF,并通过变频器设定参数Pr.124=0 来表达最后一个字节也可不用,所以本例发送的格式为A‘,字节数为9字节。

5、[MOV H05 D200]含义为通信请求ENQ,H05为ASCⅡ码,它占上表显示的格式A‘的第一个字节。

基于三菱PLC和变频器的大搅拌机控制系统改造摘要:随着自动控制技术的发展,大大改进了工业生产领域的生产效率、能耗。

本文分析了滑差电机调速原理,分析其不足之处,并针对大搅拌的生产工艺,确定对搅拌机的调速采用PLC与变频器调速进行改造,达到了良好的节能效果,系统可靠性也大大增强,取得了良好的经济效益。

关键词:滑差电机;变频调速;顺控指令;人机界面Improvement of control system of large mixer based on Mitsubishi PLC and Frequency converteWang Li-fengDepartmentof Mechanical and Electrical ,Wuxi Vocational Institute of Commerce,Jangsu Wuxi 214000Abstract:With the development of automatic control technology, the production efficiency and energy consumption in the field of industrial production have been greatly improved. In this paper, the principle of speed regulation of slip motor is analyzed, and its shortcomings are analyzed. In view of the production process of large stirring, the speed regulation of mixer is reformed by using PLC and frequency converter. Good energy-saving effect is achieved, the reliability of the system is greatly enhanced, and good economic benefits are obtained.Key: Slip motorfrequency controlSequential control instruction HMI 引言某高分子材料公司是一家生产瓷质板材的公司,公司现有一条生产线,其生产工艺经过原料搅拌、压模、煅烧、冷却、切割等工艺流程,其中原料搅拌是一个很重要的生产流程,搅拌不均直接影响到产品的生产质量。

三菱FX系列PLC与三菱变频器通讯应用对象:①三菱PLC:FX2N + FX2N-485-BD②三菱变频器:A500系列、E500系列、F500系列、F700系列、S500系列两者之间通过网线连接(网线的RJ45插头和变频器的PU插座接),使用两对导线连接,即将变频器的SDA与PLC通讯板(FX2N-485-BD)的RDA接,变频器的SDB与PLC通讯板(FX2N-485-BD)的RDB接,变频器的RDA与PLC通讯板(FX2N-485-BD)的SDA接,变频器的RDB与PLC通讯板(FX2N-485-BD)的SDB接,变频器的SG与PLC通讯板(FX2N-485-BD)的SG接。

A500、F500、F700系列变频器PU端口:E500、S500系列变频器PU端口:一.三菱变频器的设置PLC和变频器之间进行通讯,通讯规格必须在变频器的初始化中设定,如果没有进行初始设定或有一个错误的设定,数据将不能进行传输。

注:每次参数初始化设定完以后,需要复位变频器。

如果改变与通讯相关的参数后,变频器没有复位,通讯将不能进行。

参数号名称设定值说明Pr.117站号 0 设定变频器站号为0Pr.118通讯速率 96 设定波特率为9600bpsPr.119停止位长/数据位长 11 设定停止位2位,数据位7位Pr.120奇偶校验有/无 2 设定为偶校验Pr.121通讯再试次数 9999 即使发生通讯错误,变频器也不停止Pr.122通讯校验时间间隔 9999 通讯校验终止Pr.123等待时间设定 9999 用通讯数据设定Pr.124 CR,LF有/无选择 0 选择无CR,LF对于122号参数一定要设成9999,否则当通讯结束以后且通讯校验互锁时间到时变频器会产生报警并且停止(E.PUE)。

对于79号参数要设成1,即PU操作模式。

注:以上的参数设置适用于A500、E500、F500、F700系列变频器。

当在F500、F700系列变频器上要设定上述通讯参数,首先要将Pr.160设成0。

课程设计任务书题目:饲料生产线的三菱PLC和三菱变频器的改造课程:PLC技能培训课程设计专业:自动化班级:2008 级姓名:学号:摘要现代饲料工业正向大规模、集约化生产方向发展,生产过程工艺设备及相关因素渐渐趋于复杂,相同的工艺设备也可因生产过程控制的优劣和管理水平的高低使企业效益相差甚远。

由于人为因素的影响,使控制过程伴有随意性,过程各参数和结果往往难于得到准确的反映和记录,各种故障的检测、报告不及时,使得工艺设备的生产能力得不到正常的发挥。

因此,对生产过程实施自动控制和优化工况操作不再只是一种时尚,而是促使人员和设备安全,高效地工作,并使产品质量稳定可靠地一种必不可少的一种手段。

本设计通过使用控制器PLC,实现了饲料厂大规模自动生产。

关键词饲料;PLC;自动控制1 绪论伴随着自动化水平的提高,我国的饲料工业从70年代末、80年代初起步、经过10多年的发展,已成为国民经济的一个基础产业。

在重视科技、重视计算机技术应用,高起点地发展有饲料加工企业这一正确战略思想指导下,在起步阶段,抓住饲料加工过程中配料这一重要环节,采用微机控制结束,淘汰或改造陈旧落后的“容积式”“字盘秤式”配料生产方式,从而大大地提高了饲料加工生产的产量及质量,显而易见的经济效益,为自动控制技术在饲料加工业中的应用开创了一个良好的开端。

随着大规模集成电路及微型计算机的迅速发展,PLC 技术应用的普及,各种功能的外围支持设备、接口技术、网络通讯和操作系统亦越来越完善,电控元器件的质量及品种都上档次的提高,为饲料厂自动控制系统本身提供了良好的方法和手段。

尤为重要的是,作为控制对象的工艺设备本身性能的提高,为自动控制系统稳定可靠地运作奠定了扎实的基础。

记过近20年的发展,目前我国饲料加工生产过程的自动化水平已经达到了国际同行业先进水平,具体体现在单机设备的控制和生产过程的控制两个方面。

在单机控制方面,从配料秤发展到定量秤/计量秤及成品打包秤,并逐步形成了计量称重设备控制仪表的系列化、标准化及通讯网络化。

主要关键性加工设备(如粉碎机、制粒机)机电一体化控制技术的研究及应用也有所进展,初见成效。

现场检测装置由单一的料位器,发展到防堵、跑偏、测速等现场保护装置,检测精度、稳定性及信号传输方式都在不断更新。

在生产过程自动控制方面,由以继电器控制方式为主,通过扩大单机设备仪表控制范围,在局部的生产环节实现自动化控制,由以机电控制方式为主,通过扩大单机设备仪表控制范围,在局部的生产环节实现自动化控制,发展到包括全厂生产过程在内的所有设备都采用可编程序控制器实现自动化联锁控制,主要的单机设备及配料环节采用智能化仪表实时控制,并在此基础上,将可编程序控制器、智能化控制仪表通过数据通讯方式与上位机联网,在上位机上实现全方位的生产过程监控与管理。

2 饲料生产自动化饲料生产过程的自动化控制,实际上包含了两个方面的内容。

一类是以自动化仪表为执行结构,对生产过程中一些变化的物理量进行自动控制,使单机设备某一个生产环节处于最佳工作状态,属于仪表自动化的范畴。

例如在配料混合生产环节,通过配料秤智能控制仪,按照预定的配方要求,控制物料的加料过程及配比,用压制机智控制仪,控制和监测压制过程中的温度、压力、流量等。

另一类是以电动机、电磁阀等为执行机构,控制生产设备机械运动的系统,属于电气传动自动化的范畴。

在这一范畴内,结合饲料生产过程的特点,我们所要解决的问题是如何按照生产工艺的要求,合理有效地按照一定的规律,控制饲料生产过程中上百台生产设备的协调运行,已使整个生产过程达到最优的技术经济指标。

3饲料生产过程PLC控制系统的设计3.1 被控过程的描述在熟悉工艺流程特点和明了控制任务的基础上,设计一个PLC控制系统的首要任务是详细罗列该系统的全部功能和要求,其中包括系统方框图组成的描述,PLC及其I/O与被控过程其他控制器或计算机关系的阐述等。

图1 饲料厂生产过程PLC控制系统框图饲料厂生产过程PLC控制系统框图各部分功能如图1所示:a. PLC作为控制主机安装在PLC柜内,通过其I/O模块,接收来自MCC柜内的交流接触器、保护元器件(自动空气开关、继电器、现场传感器)等动作输入信号以及操作台上控制按钮主令信号,根据程序运行的结果发出输出信号,控制MCC柜内的交流接触器动作,从而达到控制监测现场设备的目的。

b. MCC柜即电动机控制中心,安装控制回路中的交流接触器、自动空气开关、热继电器、中间继电器、电流互感器等电器元器件,对被控设备实行驱动控制以及短路、过载保护等功能。

c. 现场操作按钮箱安装在现场各楼层,实现控制系统的手/自动操作转换,在现场对单台设备实现手启动、停操作,在自动控制方式下,亦能通过现场操作按钮实现单机设备的紧急停车,通过PLC控制程序运行,从而实现故障设备工段的自动联锁停车。

d. 用雕刻或丝网印刷等方法将工艺流程刻画在有机塑料或技术材料做成的显示屏上,用指示灯的状态来模拟显示现场设备运行的状态。

灯亮表示该设备在运行,灯熄灭表示该设备停车等。

采用这种方式模拟现场显示生产过程,直观、一目了然,但反映的信息单调,电气接线较多,一旦制造成功,工艺上有任何改动,在模拟屏上都不能更改。

所以在一些饲料厂的设计中,取消了这部分硬件设备,而用PLC与上位机通讯组态方式,在计算机屏幕上显示工艺流程。

操作台安装系统中的一些操作按钮、指示灯、报警器、电流电压表、控制电源稳压器等。

如一次回路的合闸分闸按钮、各楼层饿信号联络按钮、指示灯、各工段的主令启动、停车按钮等。

e. 典型控制原理图:以一个直接启动的电机控制回路,说明强电控制系统与PLC之间的关系。

如图所示。

图2 典型控制原理QF—自动空气开关,做短断和过载保护开关PF—热电保护KM—交流接触器SB—现场手/自动转换及急停开关SA—现场启动按钮合上主回路空气开关QF其常开触点QF闭合,当SB置手动位置时,按下启动按钮SA,交流接触器KM线圈得电其常开并自保,主触点KM闭合接通电动机M电源,电动机启动运转。

当装换开关SB置于中间位置,KM线圈失电,其主触点及常开触点断开,电动机电源切断停止运转。

但SB置于自动位置时,由PLC根据程序命令发出输出信号,使KM线圈得点,电动机运行,同时PLC根据程序命令监测输入信号的状态,KM常开触点闭合,对应的输入点状态为“1”,则电机M正常运行;运行中当发生短路或过载故障时QF常开触点也断开,对应的输入点状态为“0”,KM常开触点断开,其对应的输入点状态为“0”,通过编制程序,PLC发出故障报警信号,并切断有关的输出信号做相应的联锁停车控制。

在自动运行状态下,现场发现故障,将转换开关SB置于中间位置,KM线圈失电,电机停止运行,相应的SB输入状态位由“1”变为“0”,KM输入状态由“1”变为“0”PLC同样发出报警及联锁控制信号。

3.2 主机的选型在确定控制方案以后,首先遇到的问题便是采用什么样的机型?容量应多大?对于我们这样一个以开关量控制为主的系统来说,一般的PLC控制功能都能满足要求。

所以在确定机型容量时,I/O点数变成了一个重要因素。

将所有I/O 点按其形式(开关量或模拟量)、功用(输入或输出)、信号电平(直流或交流、电流电压等级)和设置地点(远程或就地)等来分类,并按照预选的PLC机型编制I/O分配端子图,包括架号、机架内的I/O通道号,每个I/O点的操作数分配号(即I/O地址号)和寄存器的选用安排等,列出PLC硬件配置清单。

在主机选型中,除了应该考虑主机的I/O点控制范围、估算各类寄存器容量是否满足编程要求以外,一些非功能性的因素也该注意,如性能价格比、订货周期、经销单位的技术实力与技术支持等。

3.3 编写用户程序a. 根据工艺流程及控制要求,编制各工段的控制流程图,粉碎工段的控制图如图3所示。

b. 用户程序的编制方法与可编程序控制器的系统结构有关,由于各种系统对控制的功能的要去不同,出现了多种形式的系统结构,常见的有循环控制结构、判断分支结构、子程序嵌套结构、步进控制结构、中断传送结构等。

对不同形式的系统结构,相应的内部电路组成、编程方法和控制功能不一样。

循环控制的程序结构,采用模块式结构,整个程序是由若干个程序块串联组成,每个程序块又由若干条指令,完成,某种控制功能。

运行时CPU从程序起点开始,依次执行各个程序块中的每一条指令,直到程序终点,从而构成一个扫描周期,并周而复始地重复上述扫描循环。

对于饲料生产过程的控制,采用循环控制结构及编程方法,就完全可以达到控制功能的要求,一般包括以下几个程序块:a)系统工作状态识别及初始化程序块b)设备非联锁集中控制操作程序库c)流程联锁控制主令启停操作程序块d)设备输入状态检测程序块e)风网设备控制程序块f)主流程设备控制程序块g)设备故障报警程序及显示程序块h)与上位机通讯数据的采集与汇总程序块图3 粉碎工段控制流程框图3.4 典型回路分析a)设备输入状态检测程序块(图3):中间继电器M0~M4构成一个故障检测记忆回路,当转换开关SB置于手动位置,输入信号“”,或是自动空气开关断开,输入信号为“”,其对应的常闭接点状态不变。

电流通过常闭接点M502或M502是M10线圈得电并自保。

图4 设备输入状态检测程序块设备启动后,交流接触器KM输入信号为“”,其对应接点M500由常闭变为常开,即使在T0接点闭合的情况下,电流也不会超过M500和T0使M10得电,表示设备运行正常。

一旦由于某种原因是KM输入信号为“”,其对应的接点M500恢复为常闭状态,在T0接点仍闭合的情况下,电流便会从M500和T0是M0线圈得电并自保。

M0得电,即有故障发生,用其接点状态去联锁有关的控制及报警回路。

其余回路依次类推,当故障复位信号M4由常闭变为常开时,M0~M4全部复位。

b)主流程设备控制程序块(图5):M13为流程启动信号,T10为风网全部启动完毕信号,Y1~Y4为输出信号,M700~M704为设备非联锁单机控制信号,T0~T4为启动及检测延时信号,T11~T14为停车延时信号,M10为流程停车信号。

K80K80K50K50K100K50K50Y0Y0Y1Y1Y2Y2Y3Y3Y3Y4Y4M13T2图5 主流程设备控制程序块当流程启动时,风网设备启动完毕后,M3、T10节点闭合,电流通过M13、T10、M0、T11使Y0得电并自保,发出输出信号,启动电机1。

同时T0常开节点闭合,检测输入回路。

若有故障M0常闭接点断开,M0失电,切断输出信号;如无故障,则通过M13、T0、M1、T12回路使Y1得电并自保,发出输出信号启动电机2,同时T1计时吗,经过延时T1常开节点闭合检测输入回路,若有故障M1常闭接点断开,Y1失电切断输出信号;若无故障,则启动M3,依此类推知道3、4、5启动完毕。