滚动轴承的刚度

- 格式:ppt

- 大小:418.00 KB

- 文档页数:16

圆柱滚子轴承滚子刚度-概述说明以及解释1.引言1.1 概述圆柱滚子轴承是一种常用的滚动轴承类型,其采用圆柱形滚子作为滚动体,广泛应用于工程机械、汽车、航空航天等领域。

滚子刚度是衡量轴承抗扭刚度的重要指标,直接影响轴承的承载能力和使用寿命。

在圆柱滚子轴承的设计和应用过程中,了解和控制滚子刚度是至关重要的。

本文将从圆柱滚子轴承的概念入手,介绍滚子刚度的定义和重要性,并分析影响滚子刚度的因素。

通过本文的学习,读者将更深入地理解圆柱滚子轴承的工作原理和性能特点,为相关领域的工程实践提供理论支持。

1.2 文章结构文章结构部分主要包括以下几个方面:1. 引言部分:介绍文章的背景和目的,简要概述文章将要讨论的内容。

2. 正文部分:详细介绍圆柱滚子轴承的概念、滚子刚度的定义和重要性,以及影响滚子刚度的因素。

3. 结论部分:总结本文的主要内容和观点,探讨滚子刚度对轴承性能的影响,并展望未来研究的方向。

通过以上结构,读者可以清晰地了解本文的内容安排和逻辑发展,便于深入理解和阅读。

目的部分的内容如下:1.3 目的本文旨在探讨圆柱滚子轴承滚子刚度对轴承性能的影响及其重要性。

通过深入分析滚子刚度的定义、影响因素等关键内容,旨在为相关领域的研究人员提供深入的理论基础和实用指导。

同时,通过对滚子刚度的研究及其对轴承性能的影响进行总结和展望,进一步提高轴承的使用效率和寿命,促进轴承技术的进步和发展。

希望本文能为相关领域的研究工作者提供有益的参考和启发,推动该领域的研究成果和技术创新。

2.正文2.1 圆柱滚子轴承的概念圆柱滚子轴承是一种常见的机械零部件,广泛应用于工业设备和机械领域。

它由内圈、外圈、滚子、保持架等部件组成,通过滚动滚子来支撑和传递载荷。

圆柱滚子轴承具有较高的承载能力和刚度,适用于高速、高精度要求的工作环境。

圆柱滚子轴承的工作原理是利用滚子与内外圈的接触来承受载荷,并通过滚动运动来减小摩擦阻力和能量损失。

它能够承受径向和轴向载荷,同时具有较高的运转精度和稳定性。

轴承的刚度影响轴承安装的的刚度及主轴系统的刚度,从而影响机床的加工精度。

轴承的刚度取决它的类型和尺寸,最主要的取决与:

✧滚动体的类型(滚子或球)

✧滚动体的数量和尺寸

✧接触角

由于滚子轴承其滚子与滚道接触面较大,所以滚子轴承的刚度比球轴承的刚度好。

滚动体的数量比滚动体的尺寸更大影响轴承的刚度。

增加球或滚子的数量而增加轴承刚度比增加滚动体尺寸而增加刚度要大的多。

由于精密轴承的直径系列是“0”或“19”系列,滚动体的数量可以增加很多,所以轻系列的轴承有很高的刚度。

若要求较高的径向刚度则要使用接触角较小的轴承。

若要求较高的轴向刚度时则要选用接触角较大的轴承。

使两个或多个轴承组配在一起可以增加轴承的刚度。

角接触球轴承提供了各种组配方式可供选用。

轴承的刚度也可以通过予紧来提高。

滚动轴承的类型名称、代号、简图、性能和特点滚动轴承是标准件,用于支承轴颈的部件,有时也用来支承轴上的回转零件。

滚动轴承使用、安装、维修方便、价格较便宜,应用广。

采用滚动轴承的机器起动力矩小,有利于在负载下起动。

对于同尺寸的轴颈,滚动轴承的宽度比滑动轴承小,可使机器的轴向结构紧凑。

大多数滚动轴承能同时受径向和轴向载荷,因此轴承组合结构较简单。

但滚动轴承存在承受冲击载荷能力较差;高速重载荷下轴承寿命较低;振动及噪声较大的缺点。

典型的滚动轴承构造如图1所示。

由内圈、外圈、滚动体和保持架组成。

内圈、外圈分别与轴颈及轴承座孔装配在一起。

多数情况是内圈随轴回转,外圈不动;但也有外圈回转、内圈不转或内、外围分别按不同转速回转等使用情况。

滚动体使相对运动表面间的滑动摩擦变为滚动磨擦。

根据不同轴承结构的要求,滚动体有球、圆柱滚子、圆锥滚子、球面滚子等滚动体的大小和数量直接影响轴承的承载能力。

在球轴承内、外圈上都有凹槽滚道,它起着降低接触应力和限制滚动体轴向移动的作用。

保持架使滚动体等距离分布并减少滚动体间的摩擦和磨损。

如果没有保持架,相邻滚动体将直接接触,且相对摩擦速度是表面速度的两倍,发热和磨损都较大。

滚动轴承的内、外圈和滚动体用强度高、耐磨性好的铬锰高碳钢制造,如 GCrls、GCr15SiMn等,淬火后硬度达到 61 HRC~65 HRC。

保持架选用较软材料制造,常用低碳钢板铜合金、铝合金、工程塑料等材料。

1.滚动轴承的类型滚动轴承的类型名称、代号、简图、性能和特点等列于表1中。

表1 常用滚动轴承的类型、代号、简图、性能和特点注:⑴表中括号内的数字在基本代号中可省略。

⑵基本额定动载荷比、极限转速比、价格比为同一尺寸系列的轴承与深沟球轴承之比。

极限转速比比值>90%为高,60%~90%为中,<60%为低。

滚动轴承中套圈与滚动体接触处的法线和垂直于轴承轴心线的平面间的夹角α称为公称接触角。

滚动轴承按所能承受载荷方向与公称接触角的不同分为两大类(图3)。

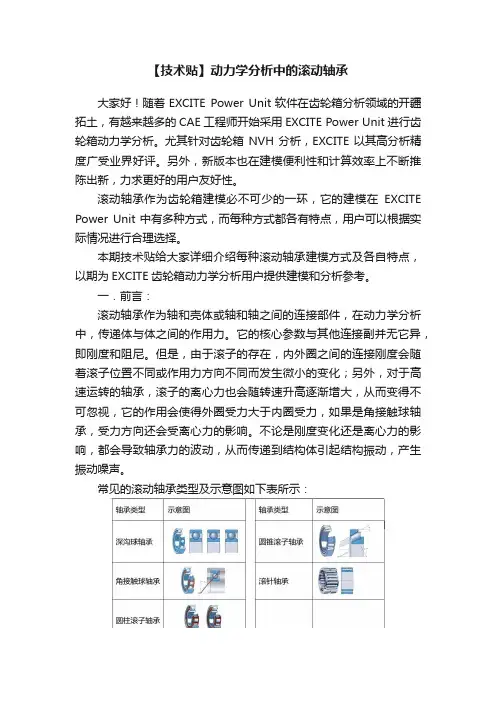

【技术贴】动力学分析中的滚动轴承大家好!随着EXCITE Power Unit软件在齿轮箱分析领域的开疆拓土,有越来越多的CAE工程师开始采用EXCITE Power Unit进行齿轮箱动力学分析。

尤其针对齿轮箱NVH分析,EXCITE以其高分析精度广受业界好评。

另外,新版本也在建模便利性和计算效率上不断推陈出新,力求更好的用户友好性。

滚动轴承作为齿轮箱建模必不可少的一环,它的建模在EXCITE Power Unit中有多种方式,而每种方式都各有特点,用户可以根据实际情况进行合理选择。

本期技术贴给大家详细介绍每种滚动轴承建模方式及各自特点,以期为EXCITE齿轮箱动力学分析用户提供建模和分析参考。

一.前言:滚动轴承作为轴和壳体或轴和轴之间的连接部件,在动力学分析中,传递体与体之间的作用力。

它的核心参数与其他连接副并无它异,即刚度和阻尼。

但是,由于滚子的存在,内外圈之间的连接刚度会随着滚子位置不同或作用力方向不同而发生微小的变化;另外,对于高速运转的轴承,滚子的离心力也会随转速升高逐渐增大,从而变得不可忽视,它的作用会使得外圈受力大于内圈受力,如果是角接触球轴承,受力方向还会受离心力的影响。

不论是刚度变化还是离心力的影响,都会导致轴承力的波动,从而传递到结构体引起结构振动,产生振动噪声。

常见的滚动轴承类型及示意图如下表所示:二.滚动轴承建模方式:考虑到动力学模型中滚动轴承的核心参数依然是刚度和阻尼,在EXCITE Power Unit中建立滚动轴承推荐采用的单元有FTAB单元和Rolling Elements Bearing,其中FTAB单元实际上是通用的非线性连接副,它可以通过T able的形式定义任意自由度的非线性刚度和阻尼,所以滚动轴承自然也可以采用。

而Rolling Element Bearing则是EXCITE Power Unit中专门用于滚动轴承连接副的单元,所以它能够考虑的因素也是最全面的。

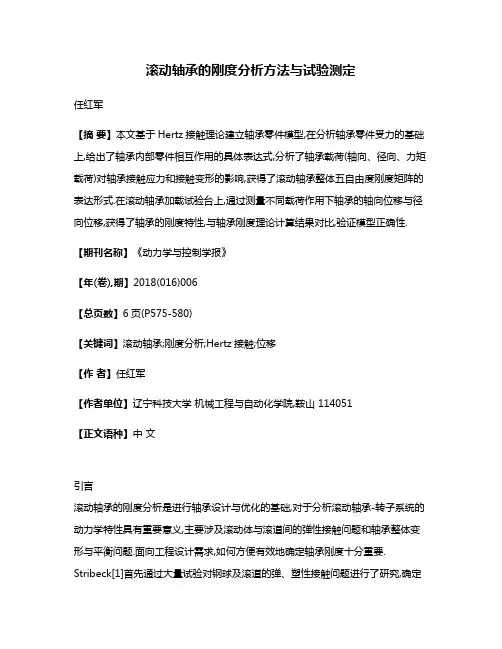

滚动轴承的刚度分析方法与试验测定任红军【摘要】本文基于Hertz接触理论建立轴承零件模型,在分析轴承零件受力的基础上,给出了轴承内部零件相互作用的具体表达式,分析了轴承载荷(轴向、径向、力矩载荷)对轴承接触应力和接触变形的影响,获得了滚动轴承整体五自由度刚度矩阵的表达形式.在滚动轴承加载试验台上,通过测量不同载荷作用下轴承的轴向位移与径向位移,获得了轴承的刚度特性,与轴承刚度理论计算结果对比,验证模型正确性.【期刊名称】《动力学与控制学报》【年(卷),期】2018(016)006【总页数】6页(P575-580)【关键词】滚动轴承;刚度分析;Hertz接触;位移【作者】任红军【作者单位】辽宁科技大学机械工程与自动化学院,鞍山 114051【正文语种】中文引言滚动轴承的刚度分析是进行轴承设计与优化的基础,对于分析滚动轴承-转子系统的动力学特性具有重要意义,主要涉及滚动体与滚道间的弹性接触问题和轴承整体变形与平衡问题.面向工程设计需求,如何方便有效地确定轴承刚度十分重要. Stribeck[1]首先通过大量试验对钢球及滚道的弹、塑性接触问题进行了研究,确定球轴承的许用接触载荷,给出了球轴承在径向外载荷作用下滚动体最大接触载荷的经验计算公式.Sjovall[2]和Lundberg[3]进行了径向、轴向载荷以及弯矩载荷的滚动轴承滚动体变形与载荷分布规律研究,给出了滚动轴承在联合载荷作用下的套圈位移及载荷分布的计算方法.此外,目前有限元方法广泛应用于滚动轴承刚度分析中,包括计算轴承刚度[4]、接触应力[5,6]、变形[7],有限元模型中可以考虑轴承、轴以及轴承支承结构[8,9].采用有限元法对轴承组件整体分析,存在节点数量与计算精度的矛盾,一般情况下计算量大且费时.对于高速运行下的滚动体等零件惯性力影响,其计算精度更不能满足.Jones[10]假定滚动体与滚道之间的切向接触问题符合Coulomb摩擦定律,并采用滚道控制理论作为滚动体的运动边界条件.Jedrzejewski和Kwasny[11]考虑滚动体离心力、陀螺力矩对接触角影响,建立角接触球轴承力学模型,分析了离心力和陀螺力矩效应对轴承刚度及变形的影响.Noel等[12]在Jones模型基础上提出五自由度角接触球轴承刚度矩阵计算方法.Yi等[13]研究不同轴向预紧力、转速条件下角接触球轴承刚度,并通过试验测量内圈、外圈的位移验证模型准确性.赵春江等[14]研究高速条件下角接触球轴承钢球的陀螺力矩和外部负载以及摩擦系数的关系. 本文基于Hertz接触理论,系统给出了滚动轴承力学模型的建立方法,获得滚动轴承五自由度刚度模型的解析表达式,为滚动轴承的动力学分析与优化设计奠定基础.1 滚动轴承的力学分析滚动轴承的力学模型如图1所示,在该模型中,不计轴承的质量,轴承座及其基础视为刚性,轴承外圈全约束固定,内圈与转轴过盈配合.建立固定坐标系为OXYZ,其坐标原点O为固定点,位于滚动轴承外圈中心点处,X为轴向坐标,Y、Z为径向坐标.作用在滚动轴承上的外载荷和相应的滚动轴承的弹性变形分别为:图1 滚动轴承简化力学模型示意图Fig.1 Simplified mechanical model of rolling bearing假设滚动轴承共有m个滚动体(在这里指滚珠个数).每个滚珠与内外圈接触并相互作用,存在力平衡关系.其力学模型如图2所示.图2 单个滚珠受力学模型图Fig.2 Mechanical model of one ball设滚珠与内外圈的接触满足Hertz接触应力理论,第j个滚珠对轴承内圈沿法线方向的接触力Qj与其变形δj之间的关系为:(1)其中,Kn为滚珠与内外圈之间总的载荷-变形系数(单位N/mn),n是接触指数,对于滚珠轴承可以设为n=1.5.在安装预紧力作用下,产生变形后的滚珠与内外圈的变形示意如图3所示.图中αj 为受负荷后的接触角,为受负荷后内圈沟曲率的中心位置.因外圈固定,受负荷后外圈沟曲率的中心位置仍在Oo处.Aj为和Oo之间的距离,δj为第j个滚珠在接触法向方向上的总接触变形量,δxj为滚珠在轴向的弹性变形量,δrj为滚珠在径向的弹性变形量.图3 滚珠与内外圈的相对变形示意图Fig.3 Relative deformation of inner and outer raceway and ball第j个滚珠在轴向的弹性变形量δxj和在径向的弹性变形量δrj与滚珠轴承的位移q之间的关系如图4所示,其中,总接触变形量δj的两个方向上的分量分别为:δxj=δx+Rj(φysinφj-φzcosφj)(2)δrj=δycosφj+δzsinφj(3)其中,Rj为内滚道沟曲率中心轨迹半径,φj为第j个滚珠的位置角.图4 第j个滚珠与内外圈的相对变形示意图Fig.4 Inner and outer raceway andjth ball deformation式(1)中的滚珠与内外圈之间总载荷-变形系数Kn,是由内圈和外圈的载荷-变形系数Ki、Ko综合求得,即:(4)其中,滚珠内圈和外圈的载荷-变形系数Ki、Ko的计算式为(5)其中,分别是滚珠与内滚道和外滚道的相对趋近量常数,η为综合弹性常数,滚珠与内外套圈接触的曲率和这样,在得到式(1)中的一个滚珠与内外圈之间的载荷-变形系数Kn和接触变形量δj 后,即可得到其弹性接触作用力Qj.2 滚动轴承刚度矩阵的推导滚动轴承的整体载荷-位移关系具有如下关系.即将上面得到的任意位置角φj处的任一滚珠j的弹性接触作用力Qj按轴承总体5个自由度方向进行分解,得:Fxj=QjsinαjFyj=QjcosαjcosφjFzj=QjcosαjsinφjMyj=RjQjsinαjsinφjMzj=-RjQjsinαjcosφj(6)将轴承所有滚珠的接触力进行求和,再根据滚动轴承内圈的平衡条件, 即作用在轴承上的外力与所有钢球对内圈的作用力平衡,可得如下轴承整体平衡方程:(7)在受小载荷作用时,滚珠与套圈之间的接触变形一般是微米级的.在微小变形情况下,滚动轴承各方向上的刚度可近似为线性刚度,即滚动轴承的外载荷与轴承位移之间的关系可记为F=Kq(8)其中K为滚动轴承刚度矩阵,为5×5阶的矩阵,其定义为:(9)其中Kij是刚度矩阵元素,是外载荷分量对弹性位移分量的偏导数.若忽略交叉刚度,只考虑5个方向的主刚度,滚动轴承刚度矩阵K可记为:(10)在已知轴承外载荷F的情况下,通过求解式(10)组成的非线性方程组,得出该轴承载荷作用下的轴承位移提供求得的位移向量估算轴承刚度矩阵元素Kij,进而确定刚度矩阵K.3 结果与分析3.1 轴承参数以71807AC角接触球轴承为例加以分析,所采用轴承的内外圈及滚动体所采用的材料均为GCr15轴承钢,轴承基本参数如表1所示.表1 71807AC角接触球轴承基本参数Table 1 Basic parameters of angular contact ball bearings 71807ACParameterValueDiameter of inner ringDi35.0mmDiameter of outer ring Do47.0mmBall diameter D3.14mmCo ntact angle25°Width7mmCount of ball m25Load-deformation index n3/2Young′s modulus2.07e11 PaPoisson′s ratio0.3Load deformation coefficient1.0649e10 N/mnAxial preload1000N3.2 轴承刚度测试滚动轴承刚度测试试验台如图5所示.被测滚动轴承安装在轴上,其内圈与轴过盈配合,外圈固定在轴承支座上.加载装置分别位于轴向和径向两个方向上,通过力传感器数显装置读取施加的载荷大小,数显千分表分别位于滚动轴承左端轴向方向和靠近轴承的转轴水平方向,用以近似轴承的轴向和径向位移.图5 滚动轴承性能测试原理性试验器Fig.5 Test rig for performances of ball bearing3.3 测试结果对比分析将试验结果与仿真分析的计算结果进行比较.图6表示了不同轴向负荷作用下,轴承的轴向变形情况.图6 不同轴向载荷作用下轴承的轴向位移Fig.6 Axial displacement of ball bearing vs. axial preload由图6可以看出,试验具有很好的重复性,四次测试的结果基本一致.此外,仿真分析结果与试验测试结果在趋势上表现出一致性.轴承轴向测试刚度和仿真计算的轴承轴向刚度比较如图7所示.由图7可以看出,在给定的轴向载荷范围内(500~3500N),试验所得的轴承轴向刚度出现波动,仿真分析结果随着轴向载荷的增大而增大.测试所得轴向刚度较小,由于考虑了试验装置中轴、轴承座和轴承的串联后的刚度.在固定的轴向预载(2800N)条件下,不同径向载荷作用下,轴承的径向位移变化规律和径向刚度变化,分别如图8和9所示.图7 不同轴向载荷作用下轴承的轴向刚度Fig.7 Axial stiffness of ball bearing vs. axial preload图8 不同径向载荷作用下轴承径向位移Fig.8 Radial displacement of ball bearing vs. radial preload图9 不同径向载荷作用下轴承径向刚度Fig.9 Radialstiffness of ball bearing vs. radial preload由图8可以看出,试验具有良好的重复性,六次测试的结果基本一致.此外,仿真分析结果与试验测试结果在趋势上表现出一致性,随着径向载荷的增大,径向位移均呈线性增大趋势.由图9可以看出,在给定的径向载荷范围内(500~3000N),试验所得的轴承径向刚度呈现先减小后增大的趋势,仿真分析结果随着轴向载荷的增大而增大.试验测试所得轴承刚度较小,由于该刚度为考虑了试验装置中轴、轴承座和轴承的串联后的综合刚度.该试验测试结果与仿真分析结果在整体趋势上表现出了相似性,一定程度上验证了仿真计算模型的有效性.4 结论(1)本文给出了小变形下,基于Hertz接触理论滚动轴承五自由度刚度矩阵的计算方法;(2)轴承内圈位移整体上随着载荷的增大而呈线性增大;(3)利用刚度模型获得的理论分析结果与试验测试结果在趋势上表现出良好的一致性.参考文献【相关文献】1Stribeck R. Ball bearings for various loads. Trans ASME, 1907,29:420~4632Sjoväll H. The load distribution within ball and roller bearings under given exte rnal radial and axial load. Teknisk Tidskrift, Mek, 1933,19(3):72~753Lundberg G, Palmgren A. Dynamic capacity of roller bearings. Journal of Applied Mechanics-Transactions of the ASME, 1949,16(2):165~1724Guo Y, Parker R G. Stiffness matrix calculation of rolling element bearings using a finite element/contact mechanics model. Mechanism and Machine Theory, 2012,51(5):32~45 5Lostado R, García R E, Martinez R F. Optimization of operating conditions for a double-row tapered roller bearing. International Journal of Mechanics and Materials in Design, 2016, 12(3): 1~216Lostado R, Martinez R F, Donald B J M. Determination of the contact stresses in double-row tapered roller bearings using the finite element method, experimental analysis and analytical models. Journal of Mechanical Science and Technology, 2015,29(11):4645~46567Nataraj C, Harsha S P. The effect of bearing cage run-out on the nonlinear dynamics of a rotating shaft. Communications in Nonlinear Science and Numerical Simulation,2008,13(4):822~8388Cao L, Brouwer M D, Sadeghi F, et al. Effect of housing support on bearing dynamics. Journal of Tribology, 2015,138(1):0111059George B, Prasad N S. Finite element analysis of squirrel cage ball bearingsfor gas turbine engines. Defence Science Journal, 2007,57(2):165~17110 Jones A. Ball motion and sliding friction in ball bearings. Journal of Basic Engineering, 1959,81(3):1~1211 Jedrzejewski J, Kwasny W. Modelling of angular contact ball bearings and axial displacements for high-speed spindles. CIRP Annals-Manufacturing Technology, 2010,59(1):377~38212 Noel D, Ritou M, Furet B, et al. Complete analytical expression of the stiffness matrix of angular contact ball bearings. Journal of Tribology, 2013,135(4):04110113 Yi D, Yang Y, Zhuo X, et al. An improved dynamic model for angular contact ball bearings under constant preload. Journal of the Chinese Institute of Engineers,2016,39(8):900~90614 Zhao C, Yu X, Huang Q, et al. Analysis on the load characteristics and coefficient offriction of angular contact ball bearing at high speed. Tribology International, 2015,87:50~56。

一、填空题1.凸轮主要由凸轮、和三个基本构件组成。

(推杆、机架)2.凸轮机构从动件的形式有从动件,滚子从动件和平底从动件。

3.按凸轮的形状可分为凸轮、凸轮和凸轮。

(盘形凸轮、移动、圆柱)。

4.常用的间歇运动机构有、、凸轮式间歇机构和不完全齿机构等几种。

(棘轮机构,槽轮机构)5.螺纹的旋向有左旋和右旋,牙形有、、和锯齿形。

(三角形,矩形,梯形)6.标准外啮合斜齿轮传动的正确啮合条件是:两齿轮的和都相等,齿轮的螺旋角角相等、旋向。

(法面模数、法面压力角、相反)7.曲柄摇杆机构,若极位夹角θ=18°,则其行程速度变化系数K=_______,且具有_________特性。

若其最大压力角越大,则其传力性能越_______。

8.实现单向间歇运动,可采用__________机构、___________机构和___________机构。

9.机构具有确定运动的条件为_________________,且________________。

10.平面机构中引入一个高副将带入个约束,而引入一个低副将带入_____ 个约束。

若机构中的低副数为P L,高副数为P H,则约束数与机构自由度数的关系为。

11.曲柄摇杆机构,若极位夹角θ≠0,则具有_________特性,若处于死点位置,则传动角γ=________。

12.锥齿轮的当量齿数一定比实际齿数______________。

13.斜齿圆柱齿轮以________模数为标准模数,___________压力角为标准压力角;直齿锥齿轮以__________模数为标准模数;阿基米德蜗杆以_______________模数为标准模数,____________压力角为标准压力角。

14.轴按所受载荷性质分类,只承受弯矩的称_______轴,只承受扭矩的称_____轴,承受弯矩和扭矩的称为_________轴。

15.在_____________________及____________________等工况下(举出三点),轴承内圈与轴常采用较紧的配合,而在_________________或_____________场合则采用较松配合。

9—3 滚动轴承轴系结构设计滚动轴承轴系的结构设计,主要是解决轴承在机器中的固定、调整、预紧、配合、装拆、润滑与密封等问题。

一、支承部分的刚度和同轴度轴承在载荷的作用下应具有一定的旋转精度和寿命,这就要求轴承以及与轴承相配的轴、轴承座或箱体都应具有足够的刚度。

一般外壳及轴承座孔壁均应有足够的厚度,壁板上的轴承座的悬臂应尽可能地缩短,并用加强筋来增强支承部位的刚度 ( 图 9 - 12) 。

如果外壳是用轻合金或非金属制成的,安装轴承处应采用钢或铸铁制的套杯 ( 图 9 - 13) 。

对于一根轴上两个支承的座孔,必须尽可能地保持同心,以免轴承内外圈间产生过大的偏斜。

最好的办法是采用整体结构的外壳,并把安装轴承的两个孔一次镗出。

如在一根轴上装有不同尺寸的轴承时,外壳上的轴承孔仍应一次镗出,这时可利用衬筒来安装尺寸较小的轴承。

当两个轴承孔分在两个外壳上时,则应把两个外壳组合在一起进行镗孔。

图 9—12 用加强筋增强轴承座孔刚度图 9—13 利用套杯安装轴承二、滚动轴承的轴向固定滚动轴承的轴向固定,包括轴承外圈与机座的固定和轴承内圈与轴的固定。

对这两种固定的要求取决于轴系 ( 轴、轴上零件、轴承与机座的组合 ) 的使用和布置情况。

一方面,轴和轴承相对于机座应有确定的位置,以保证轴上零件能正常地传递力和运动;另一方面,由于工作中轴和机座的温度不相等 ( 通常轴的温度高于机座的温度 ) ,而温差可能产生较大的温度应力。

为保证轴系中不致产生过大的温度应力,应在适当的部位设置足够大的间隙,使轴可以自由伸缩。

常见的滚动轴承的轴向固定形式有如下几种。

1 . 两端固定支承如图 9 - 14 所示,轴两端的轴承各限制轴在一个方向的轴向移动,合起来就限制轴的双向移动。

为补偿轴的受热伸长,轴承盖与外圈端面之间应留有 0.25 ~0.4mm 的补偿间隙 c (图 9 — 14b )。

间隙值可用改变轴承盖和箱体之间的垫片厚度进行调整。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第一节概述滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形解滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形按照Hertz理论,两个相当长且长度相等的接触体线接触滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形展而造成的结果。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形疲劳剥落。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第四节滚子母线修缘及凸度计算,滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形部应力高,会降低疲劳寿命滚动轴承设计原理第六章滚动轴承接触应力和变形修正线接触的条件:的滚子修缘型面。

滚动轴承设计原理第六章滚动轴承接触应力和变形第五节滚子轴承的变形和刚度滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形1滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第六节球轴承的极限轴向载荷滚动轴承设计原理第六章滚动轴承接触应力和变形对上图中所示状况,有:滚动轴承设计原理第六章滚动轴承接触应力和变形131212⎛⎞65)可求出外圈的极限轴向负荷。

滚动轴承的类型名称、代号、简图、性能和特点滚动轴承是标准件,用于支承轴颈的部件,有时也用来支承轴上的回转零件。

滚动轴承使用、安装、维修方便、价格较便宜,应用广。

采用滚动轴承的机器起动力矩小,有利于在负载下起动。

对于同尺寸的轴颈,滚动轴承的宽度比滑动轴承小,可使机器的轴向结构紧凑。

大多数滚动轴承能同时受径向和轴向载荷,因此轴承组合结构较简单。

但滚动轴承存在承受冲击载荷能力较差;高速重载荷下轴承寿命较低;振动及噪声较大的缺点。

典型的滚动轴承构造如图1所示。

由内圈、外圈、滚动体和保持架组成。

内圈、外圈分别与轴颈及轴承座孔装配在一起。

多数情况是内圈随轴回转,外圈不动;但也有外圈回转、内圈不转或内、外围分别按不同转速回转等使用情况。

滚动体使相对运动表面间的滑动摩擦变为滚动磨擦。

根据不同轴承结构的要求,滚动体有球、圆柱滚子、圆锥滚子、球面滚子等(图2)。

图1 滚动轴承构造图 2 滚动体种类滚动体的大小和数量直接影响轴承的承载能力。

在球轴承内、外圈上都有凹槽滚道,它起着降低接触应力和限制滚动体轴向移动的作用。

保持架使滚动体等距离分布并减少滚动体间的摩擦和磨损。

如果没有保持架,相邻滚动体将直接接触,且相对摩擦速度是表面速度的两倍,发热和磨损都较大。

滚动轴承的内、外圈和滚动体用强度高、耐磨性好的铬锰高碳钢制造,如GCrls、GCr15SiMn等,淬火后硬度达到61 HRC~65 HRC。

保持架选用较软材料制造,常用低碳钢板铜合金、铝合金、工程塑料等材料。

1.滚动轴承的类型滚动轴承的类型名称、代号、简图、性能和特点等列于表1中。

表1 常用滚动轴承的类型、代号、简图、性能和特点类型代号轴承类型名称、简图尺寸系列代号轴承性能特点基本额定动载荷比极限转速比价格比允许角偏斜0(6)双列角接触球轴承3233能同时承受径向和双向轴向载荷。

1.6~2.1中1 (1)调心球轴承(0)222(0)333外圈内表是以轴承中点为圆心的球面,可自动调心。

滚动轴承的振动机理与信号特征(1) 中国设备管理网(2005-06-13)文章来源:中国设备管理网滚动轴承的振动可由外部振源引起,也可由轴承本身的结构特点及缺陷引起。

此外,润滑剂在轴承运转时产生的流体动力也可以是振动(噪声)源。

上述振源施加于轴承零件及附近的结构件上时都会激励起振动。

一、滚动轴承振动的基本参数1.滚动轴承的典型结构滚动轴承的典型结构如图1所示,它由内圈、外圈、滚动体和保持架四部分组成。

图1 滚动轴承的典型结构图示滚动轴承的几何参数主要有:轴承节径D:轴承滚动体中心所在的圆的直径滚动体直径d:滚动体的平均直径内圈滚道半径r1:内圈滚道的平均半径外圈滚道半径r2:外圈滚道的平均半径接触角α:滚动体受力方向与内外滚道垂直线的夹角滚动体个数Z:滚珠或滚珠的数目2.滚动轴承的特征频率为分析轴承各部运动参数,先做如下假设:(1)滚道与滚动体之间无相对滑动;(2)承受径向、轴向载荷时各部分无变形;(3)内圈滚道回转频率为fi;(4)外圈滚道回转频率为fO;(5)保持架回转频率(即滚动体公转频率为fc)。

参见图1,则滚动轴承工作时各点的转动速度如下:内滑道上一点的速度为:V i=2πr1f i=πf i(D-dcosa)外滑道上一点的速度为:V O=2πr2f O=πf O(D+dcosa)保持架上一点的速度为:V c=1/2(V i+V O)=πf c D由此可得保持架的旋转频率(即滚动体的公转频率)为:从固定在保持架上的动坐标系来看,滚动体与内圈作无滑动滚动,它的回转频率之比与d/2r1成反比。

由此可得滚动体相对于保持架的回转频率(即滚动体的自转频率,滚动体通过内滚道或外滚道的频率)fbc根据滚动轴承的实际工作情况,定义滚动轴承内、外圈的相对转动频率为一般情况下,滚动轴承外圈固定,内圈旋转,即:同时考虑到滚动轴承有Z个滚动体,则滚动轴承的特征频率如下:滚动体在外圈滚道上的通过频率zfoc为:滚动体在内圈滚道上的通过频率Zfic为:滚动体在保持架上的通过频率(即滚动体自转频率fbc)为:3.止推轴承的特征频率止推轴承可以看作上述滚动轴承的一个特例,即α=90°,同时内、外环相对转动频率为轴的转动频率fr,此时滚动体在止推环滚道上的频率为:滚动体相对于保持架的回转频率为:以上各特征频率是利用振动信号诊断滚动轴承故障的基础,对故障诊断非常重要。