滚动轴承的刚度计算

- 格式:pdf

- 大小:514.28 KB

- 文档页数:9

滚动轴承的故障诊断一、滚动轴承的常见故障滚动轴承是转动设备中应用最为广泛的机械零件,同时也是最容易产生故障的零件。

据统计,在使用滚动轴承的转动设备中,大约有30%的机械故障都是由于滚动轴承而引起的。

滚动轴承的常见故障形式有以下几种。

1. 疲劳剥落(点蚀)滚动轴承工作时,滚动体和滚道之间为点接触或线接触,在交变载荷的作用下,表面间存在着极大的循环接触应力,容易在表面处形成疲劳源,由疲劳源生成微裂纹,微裂纹因材质硬度高、脆性大,难以向纵深发展,便成小颗粒状剥落,表面出现细小的麻点,这就是疲劳点蚀。

严重时,表面成片状剥落,形成凹坑;若轴承继续运转,将形成大面积的剥落。

疲劳点蚀会造成运转中的冲击载荷,使设备的振动和噪声加剧。

然而,疲劳点蚀是滚动轴承正常的、不可避免的失效形式。

轴承寿命指的就是出现第一个疲劳剥落点之前运转的总转数,轴承的额定寿命就是指90%的轴承不发生疲劳点蚀的寿命。

2. 磨损润滑不良,外界尘粒等异物侵入,转配不当等原因,都会加剧滚动轴承表面之间的磨损。

磨损的程度严重时,轴承游隙增大,表面粗糙度增加,不仅降低了轴承的运转精度,而且也会设备的振动和噪声随之增大。

3. 胶合胶合是一个表面上的金属粘附到另一个表面上去的现象。

其产生的主要原因是缺油、缺脂下的润滑不足,以及重载、高速、高温,滚动体与滚道在接触处发生了局部高温下的金属熔焊现象。

通常,轻度的胶合又称为划痕,重度的胶合又称为烧轴承。

胶合为严重故障,发生后立即会导致振动和噪声急剧增大,多数情况下设备难以继续运转。

4. 断裂轴承零件的裂纹和断裂是最危险的一种故障形式,这主要是由于轴承材料有缺陷和热处理不当以及严重超负荷运行所引起的;此外,装配过盈量太大、轴承组合设计不当,以及缺油、断油下的润滑丧失也都会引起裂纹和断裂。

5. 锈蚀锈蚀是由于外界的水分带入轴承中;或者设备停用时,轴承温度在露点以下,空气中的水分凝结成水滴吸附在轴承表面上;以及设备在腐蚀性介质中工作,轴承密封不严,从而引起化学腐蚀。

机床主轴滚动轴承支承刚度计算(二)一、引言机床主轴是机床的核心组成部分,支承刚度是其运行稳定性的重要指标之一。

因此,正确地计算主轴滚动轴承支承刚度对于机床的精度和质量至关重要。

二、主轴滚动轴承的型号与参数1. 主轴滚动轴承型号:7010C2. 主轴径向负荷额定值:13.1kN3. 主轴轴向负荷额定值:8.8kN4. 主轴轴承内外圈直径:80mm/50mm5. 主轴轴承宽度:16mm三、支承刚度计算1. 等效负荷计算由于主轴滚动轴承在实际运行中受到的负荷是径向与轴向复合负荷,因此,需要将其转化为等效负荷进行计算。

等效负荷的计算公式如下:P_eq = K_r * F_r + K_a * F_a其中,K_r 和 K_a 分别为径向与轴向的负荷系数,F_r 和 F_a 分别为径向与轴向的负荷值。

根据主轴滚动轴承型号及参数,可以得出 K_r = 1,K_a = 0.56,假设主轴的工作情况为车削加工,且主轴最大切削力为2.5kN,因此F_r = 0,F_a = 2.5kN。

代入公式,得出等效负荷 P_eq = 1.4kN。

2. 支承刚度计算支承刚度是指在单位应力下,轴承的变形量与应力之比,即K = ΔF/ΔL。

由于主轴滚动轴承为单列角接触球轴承,其支承刚度可采用公式:K = (2 * E * a)/(1-ν^2) * (cosα/ (d*D))其中,E 为轴承弹性模量,ν 为轴承泊松比,a 为轴承壳体材料的线膨胀系数,α 为接触角,d 和 D 分别为轴承内径和外径。

根据主轴滚动轴承的参数,可知 E = 210 GPa,ν = 0.3,a = 12.4×10^-6/℃,代入公式,得出 K = 2.01×10^7 N/m。

3. 支承刚度检验根据国家标准《机床主轴技术条件》GB/T 23467-2009 的规定,机床主轴滚动轴承的径向支承刚度不得小于 2.6×10^6 N/m,轴向支承刚度不得小于 1.3×10^6 N/m。

滚动轴承的刚度分析方法与试验测定任红军【摘要】本文基于Hertz接触理论建立轴承零件模型,在分析轴承零件受力的基础上,给出了轴承内部零件相互作用的具体表达式,分析了轴承载荷(轴向、径向、力矩载荷)对轴承接触应力和接触变形的影响,获得了滚动轴承整体五自由度刚度矩阵的表达形式.在滚动轴承加载试验台上,通过测量不同载荷作用下轴承的轴向位移与径向位移,获得了轴承的刚度特性,与轴承刚度理论计算结果对比,验证模型正确性.【期刊名称】《动力学与控制学报》【年(卷),期】2018(016)006【总页数】6页(P575-580)【关键词】滚动轴承;刚度分析;Hertz接触;位移【作者】任红军【作者单位】辽宁科技大学机械工程与自动化学院,鞍山 114051【正文语种】中文引言滚动轴承的刚度分析是进行轴承设计与优化的基础,对于分析滚动轴承-转子系统的动力学特性具有重要意义,主要涉及滚动体与滚道间的弹性接触问题和轴承整体变形与平衡问题.面向工程设计需求,如何方便有效地确定轴承刚度十分重要. Stribeck[1]首先通过大量试验对钢球及滚道的弹、塑性接触问题进行了研究,确定球轴承的许用接触载荷,给出了球轴承在径向外载荷作用下滚动体最大接触载荷的经验计算公式.Sjovall[2]和Lundberg[3]进行了径向、轴向载荷以及弯矩载荷的滚动轴承滚动体变形与载荷分布规律研究,给出了滚动轴承在联合载荷作用下的套圈位移及载荷分布的计算方法.此外,目前有限元方法广泛应用于滚动轴承刚度分析中,包括计算轴承刚度[4]、接触应力[5,6]、变形[7],有限元模型中可以考虑轴承、轴以及轴承支承结构[8,9].采用有限元法对轴承组件整体分析,存在节点数量与计算精度的矛盾,一般情况下计算量大且费时.对于高速运行下的滚动体等零件惯性力影响,其计算精度更不能满足.Jones[10]假定滚动体与滚道之间的切向接触问题符合Coulomb摩擦定律,并采用滚道控制理论作为滚动体的运动边界条件.Jedrzejewski和Kwasny[11]考虑滚动体离心力、陀螺力矩对接触角影响,建立角接触球轴承力学模型,分析了离心力和陀螺力矩效应对轴承刚度及变形的影响.Noel等[12]在Jones模型基础上提出五自由度角接触球轴承刚度矩阵计算方法.Yi等[13]研究不同轴向预紧力、转速条件下角接触球轴承刚度,并通过试验测量内圈、外圈的位移验证模型准确性.赵春江等[14]研究高速条件下角接触球轴承钢球的陀螺力矩和外部负载以及摩擦系数的关系. 本文基于Hertz接触理论,系统给出了滚动轴承力学模型的建立方法,获得滚动轴承五自由度刚度模型的解析表达式,为滚动轴承的动力学分析与优化设计奠定基础.1 滚动轴承的力学分析滚动轴承的力学模型如图1所示,在该模型中,不计轴承的质量,轴承座及其基础视为刚性,轴承外圈全约束固定,内圈与转轴过盈配合.建立固定坐标系为OXYZ,其坐标原点O为固定点,位于滚动轴承外圈中心点处,X为轴向坐标,Y、Z为径向坐标.作用在滚动轴承上的外载荷和相应的滚动轴承的弹性变形分别为:图1 滚动轴承简化力学模型示意图Fig.1 Simplified mechanical model of rolling bearing假设滚动轴承共有m个滚动体(在这里指滚珠个数).每个滚珠与内外圈接触并相互作用,存在力平衡关系.其力学模型如图2所示.图2 单个滚珠受力学模型图Fig.2 Mechanical model of one ball设滚珠与内外圈的接触满足Hertz接触应力理论,第j个滚珠对轴承内圈沿法线方向的接触力Qj与其变形δj之间的关系为:(1)其中,Kn为滚珠与内外圈之间总的载荷-变形系数(单位N/mn),n是接触指数,对于滚珠轴承可以设为n=1.5.在安装预紧力作用下,产生变形后的滚珠与内外圈的变形示意如图3所示.图中αj 为受负荷后的接触角,为受负荷后内圈沟曲率的中心位置.因外圈固定,受负荷后外圈沟曲率的中心位置仍在Oo处.Aj为和Oo之间的距离,δj为第j个滚珠在接触法向方向上的总接触变形量,δxj为滚珠在轴向的弹性变形量,δrj为滚珠在径向的弹性变形量.图3 滚珠与内外圈的相对变形示意图Fig.3 Relative deformation of inner and outer raceway and ball第j个滚珠在轴向的弹性变形量δxj和在径向的弹性变形量δrj与滚珠轴承的位移q之间的关系如图4所示,其中,总接触变形量δj的两个方向上的分量分别为:δxj=δx+Rj(φysinφj-φzcosφj)(2)δrj=δycosφj+δzsinφj(3)其中,Rj为内滚道沟曲率中心轨迹半径,φj为第j个滚珠的位置角.图4 第j个滚珠与内外圈的相对变形示意图Fig.4 Inner and outer raceway andjth ball deformation式(1)中的滚珠与内外圈之间总载荷-变形系数Kn,是由内圈和外圈的载荷-变形系数Ki、Ko综合求得,即:(4)其中,滚珠内圈和外圈的载荷-变形系数Ki、Ko的计算式为(5)其中,分别是滚珠与内滚道和外滚道的相对趋近量常数,η为综合弹性常数,滚珠与内外套圈接触的曲率和这样,在得到式(1)中的一个滚珠与内外圈之间的载荷-变形系数Kn和接触变形量δj 后,即可得到其弹性接触作用力Qj.2 滚动轴承刚度矩阵的推导滚动轴承的整体载荷-位移关系具有如下关系.即将上面得到的任意位置角φj处的任一滚珠j的弹性接触作用力Qj按轴承总体5个自由度方向进行分解,得:Fxj=QjsinαjFyj=QjcosαjcosφjFzj=QjcosαjsinφjMyj=RjQjsinαjsinφjMzj=-RjQjsinαjcosφj(6)将轴承所有滚珠的接触力进行求和,再根据滚动轴承内圈的平衡条件, 即作用在轴承上的外力与所有钢球对内圈的作用力平衡,可得如下轴承整体平衡方程:(7)在受小载荷作用时,滚珠与套圈之间的接触变形一般是微米级的.在微小变形情况下,滚动轴承各方向上的刚度可近似为线性刚度,即滚动轴承的外载荷与轴承位移之间的关系可记为F=Kq(8)其中K为滚动轴承刚度矩阵,为5×5阶的矩阵,其定义为:(9)其中Kij是刚度矩阵元素,是外载荷分量对弹性位移分量的偏导数.若忽略交叉刚度,只考虑5个方向的主刚度,滚动轴承刚度矩阵K可记为:(10)在已知轴承外载荷F的情况下,通过求解式(10)组成的非线性方程组,得出该轴承载荷作用下的轴承位移提供求得的位移向量估算轴承刚度矩阵元素Kij,进而确定刚度矩阵K.3 结果与分析3.1 轴承参数以71807AC角接触球轴承为例加以分析,所采用轴承的内外圈及滚动体所采用的材料均为GCr15轴承钢,轴承基本参数如表1所示.表1 71807AC角接触球轴承基本参数Table 1 Basic parameters of angular contact ball bearings 71807ACParameterValueDiameter of inner ringDi35.0mmDiameter of outer ring Do47.0mmBall diameter D3.14mmCo ntact angle25°Width7mmCount of ball m25Load-deformation index n3/2Young′s modulus2.07e11 PaPoisson′s ratio0.3Load deformation coefficient1.0649e10 N/mnAxial preload1000N3.2 轴承刚度测试滚动轴承刚度测试试验台如图5所示.被测滚动轴承安装在轴上,其内圈与轴过盈配合,外圈固定在轴承支座上.加载装置分别位于轴向和径向两个方向上,通过力传感器数显装置读取施加的载荷大小,数显千分表分别位于滚动轴承左端轴向方向和靠近轴承的转轴水平方向,用以近似轴承的轴向和径向位移.图5 滚动轴承性能测试原理性试验器Fig.5 Test rig for performances of ball bearing3.3 测试结果对比分析将试验结果与仿真分析的计算结果进行比较.图6表示了不同轴向负荷作用下,轴承的轴向变形情况.图6 不同轴向载荷作用下轴承的轴向位移Fig.6 Axial displacement of ball bearing vs. axial preload由图6可以看出,试验具有很好的重复性,四次测试的结果基本一致.此外,仿真分析结果与试验测试结果在趋势上表现出一致性.轴承轴向测试刚度和仿真计算的轴承轴向刚度比较如图7所示.由图7可以看出,在给定的轴向载荷范围内(500~3500N),试验所得的轴承轴向刚度出现波动,仿真分析结果随着轴向载荷的增大而增大.测试所得轴向刚度较小,由于考虑了试验装置中轴、轴承座和轴承的串联后的刚度.在固定的轴向预载(2800N)条件下,不同径向载荷作用下,轴承的径向位移变化规律和径向刚度变化,分别如图8和9所示.图7 不同轴向载荷作用下轴承的轴向刚度Fig.7 Axial stiffness of ball bearing vs. axial preload图8 不同径向载荷作用下轴承径向位移Fig.8 Radial displacement of ball bearing vs. radial preload图9 不同径向载荷作用下轴承径向刚度Fig.9 Radialstiffness of ball bearing vs. radial preload由图8可以看出,试验具有良好的重复性,六次测试的结果基本一致.此外,仿真分析结果与试验测试结果在趋势上表现出一致性,随着径向载荷的增大,径向位移均呈线性增大趋势.由图9可以看出,在给定的径向载荷范围内(500~3000N),试验所得的轴承径向刚度呈现先减小后增大的趋势,仿真分析结果随着轴向载荷的增大而增大.试验测试所得轴承刚度较小,由于该刚度为考虑了试验装置中轴、轴承座和轴承的串联后的综合刚度.该试验测试结果与仿真分析结果在整体趋势上表现出了相似性,一定程度上验证了仿真计算模型的有效性.4 结论(1)本文给出了小变形下,基于Hertz接触理论滚动轴承五自由度刚度矩阵的计算方法;(2)轴承内圈位移整体上随着载荷的增大而呈线性增大;(3)利用刚度模型获得的理论分析结果与试验测试结果在趋势上表现出良好的一致性.参考文献【相关文献】1Stribeck R. Ball bearings for various loads. Trans ASME, 1907,29:420~4632Sjoväll H. The load distribution within ball and roller bearings under given exte rnal radial and axial load. Teknisk Tidskrift, Mek, 1933,19(3):72~753Lundberg G, Palmgren A. Dynamic capacity of roller bearings. Journal of Applied Mechanics-Transactions of the ASME, 1949,16(2):165~1724Guo Y, Parker R G. Stiffness matrix calculation of rolling element bearings using a finite element/contact mechanics model. Mechanism and Machine Theory, 2012,51(5):32~45 5Lostado R, García R E, Martinez R F. Optimization of operating conditions for a double-row tapered roller bearing. International Journal of Mechanics and Materials in Design, 2016, 12(3): 1~216Lostado R, Martinez R F, Donald B J M. Determination of the contact stresses in double-row tapered roller bearings using the finite element method, experimental analysis and analytical models. Journal of Mechanical Science and Technology, 2015,29(11):4645~46567Nataraj C, Harsha S P. The effect of bearing cage run-out on the nonlinear dynamics of a rotating shaft. Communications in Nonlinear Science and Numerical Simulation,2008,13(4):822~8388Cao L, Brouwer M D, Sadeghi F, et al. Effect of housing support on bearing dynamics. Journal of Tribology, 2015,138(1):0111059George B, Prasad N S. Finite element analysis of squirrel cage ball bearingsfor gas turbine engines. Defence Science Journal, 2007,57(2):165~17110 Jones A. Ball motion and sliding friction in ball bearings. Journal of Basic Engineering, 1959,81(3):1~1211 Jedrzejewski J, Kwasny W. Modelling of angular contact ball bearings and axial displacements for high-speed spindles. CIRP Annals-Manufacturing Technology, 2010,59(1):377~38212 Noel D, Ritou M, Furet B, et al. Complete analytical expression of the stiffness matrix of angular contact ball bearings. Journal of Tribology, 2013,135(4):04110113 Yi D, Yang Y, Zhuo X, et al. An improved dynamic model for angular contact ball bearings under constant preload. Journal of the Chinese Institute of Engineers,2016,39(8):900~90614 Zhao C, Yu X, Huang Q, et al. Analysis on the load characteristics and coefficient offriction of angular contact ball bearing at high speed. Tribology International, 2015,87:50~56。

望[J].计算机集成制造系统,2006,12(2):161‐168.J i nF e n g,W uC h e n g.R e s e a r c hS t a t u s a n dP r o s p e c t sf o r M a s s i v e P r o d u c t i o n S c h e d u l i n g[J].C o m p u t e rI n t e g r a t e d M a n u f a c t u r i n g S y s t e m s,2006,12(2):161‐168.[6] 刘琳,谷寒雨,席裕庚.工件到达时间未知的动态车间滚动重调度[J].机械工程学报,2008,44(5):68‐75.L i uL i n,G uH a n y u,X i Y u g e n g.R e s c h e d u l i n g A l g o-r i t h mB a s e d o nR o l l i n g H o r i z o nD e c o m p o s i t i o n f o r aD y n a m i cJ o b S h o p w i t h U n c e r t a i n A r r i v i n g T i m e[J].C h i n e s eJ o u r n a lo f M e c h a n i c a l E n g i n e e r i n g, 2008,44(5):68‐75.[7] 孙志峻,朱剑英,潘全科,等.基于遗传算法的多资源作业车间智能动态优化调度[J].机械工程学报, 2002,38(4):120‐125.S u nZ h i j u n,Z h u J i a n y i n g,P a nQ u a n k e,e t a l.G e n e t i cA l g o r i t h mB a s e d A p p r o a c ht ot h e I n t e l l i g e n tO p t i-m u mS c h e d u l i n g o fM u l t i‐r e s o u r c e s i nt h eD y n a m i cE n v i r o n m e n t[J].C h i n e s e J o u r n a l o fM e c h a n i c a lE n-g i n e e r i n g,2002,38(4):120‐125.[8] 于晓义,孙树栋,王彦革.面向随机加工时间的车间作业调度[J].中国机械工程,2008,19(19):2319‐2324.Y uX i a o y i,S u nS h u d o n g,W a n g Y a n g e.R e s e a r c ho nS t o c h a s t i c P r o c e s s i n g T i m e O r i e n t e d J o b‐s h o pS c h e d u l i n g[J].C h i n a M e c h a n i c a l E n g i n e e r i n g, 2008,19(19):2319‐2324.[9] 徐震浩,顾幸生.不确定条件下的中间存储时间有限的F l o wS h o p提前/拖期调度问题[J].控制理论与应用,2006,23(3):480‐486.X uZ h e n h a o,G uX i n g s h e n g.E a r l i n e s s a n dT a r d i n e s sF l o wS h o p S c h e d u l i n g P r o b l e m su n d e rU n c e r t a i n t yw i t hF i n i t e I n t e r m e d i a t e S t o r a g e[J].C o n t r o l T h e o r y&A p p l i c a t i o n s,2006,23(3):480‐486. [10] 徐震浩,顾幸生.不确定条件下的F l o wS h o p问题的免疫调度算法[J].系统工程学报,2005,20(4):374‐380.X uZ h e n h a o,G u X i n g s h e n g.I mm u n eS c h e d u l i n gA l g o r i t h mf o rF l o w S h o p P r o b l e m su n d e rU n c e r-t a i n t y[J].J o u r n a l o fS y s t e m sE n g i n e e r i n g,2005,20(4):374‐380.[11] 王清印.灰色数学基础[M].武汉:华中理工大学出版社,1996.[12] G u i l h e r m e E V,J e f f r e y W H,E d w a r d L.R e-s c h e d u l i n g M a n u f a c t u r i n g S y s t e m s:aF r a m e w o r ko f S t r a t e g i e s,P o l i c i e s a n d M e t h o d s[J].J o u r n a l o fS c h e d u l i n g,2003,6(1):39‐62.[13] A n d r a'sP,B o t o n dK,L a's z l o'M.S t a b i l i t y‐o r i e n-t e d E v a l u a t i o n o f R e s c h e d u l i n g S t r a t e g i e s,b yU s i n g S i m u l a t i o n[J].C o m p u t e r si n I n d u s t r y,2007,58:630‐643.[14] G u i l h e r m eE V,J e f f r e y W.H e r r m a n n,E d w a r dL.P r e d i c t i n g t h eP e r f o r m a n c e o fR e s c h e d u l i n g S t r a t e-g i e sf o rP a r a l l e l M a c h i n eS y s t e m s[J].J o u r n a lo fM a n u f a c t u r i n g S y s t e m s,2000,19(4):256‐266.[15] D e b K,P r a t a p A,A g a r w a lS,e ta l.A F a s ta n dE l i t i s tM u l t i‐o b j e c t i v eG e n e t i cA l g o r i t h m s:N S G A‐Ⅱ[J].I E E ET r a n s a c t i o n s o nE v o l u t i o n a r y C o m p u-t a t i o n.2002,6(2):182‐197.[16] 刘敏,曾文华,赵建峰.一种快速的双目标非支配排序算法[J].模式识别与人工智能,2011,24(4):538‐547.L i u M i n,Z e n g W e n h u a,Z h a o J i a n f e n g.AF a s t B i‐o b j e c t i v eN o n‐d o m i n a t e d S o r t i n g A l g o r i t h m[J].P a t t e r n R e c o g n i t i o n a n d A r t i f i c i a l I n t e l l i g e n c e,2011,24(4):538‐547.[17] 郑金华.多目标进化算法及其应用[M].北京:科学出版社,2007.[18] 郑金华,李珂,李密青,等.一种基于H y p e r v o l u m e指标的自适应邻域多目标进化算法[J].计算机研究与发展,2012,49(2):312‐326.Z h e n g J i n h u a,L i K e,L i M i q i n g,e ta l.A d a p t i v eN e i g h b o r M u l t i‐o b j e c t i v eE v o l u t i o n a r y A l g o r i t h mB a s e d o n H y p e r v o l u m eI n d i c a t o r[J].J o u r n a lo fC o m p u t e r R e s e a r c h a n dD e v e l o p m e n t,2012,49(2):312‐326.[19] 朱传军,张超勇,管在林,等.一种求解J o b‐s h o p调度问题的遗传局部搜索算法[J].中国机械工程,2008,19(14):1707‐1711.Z h uC h u a n j u n,Z h a n g C h a o y o n g,G u a nZ a i l i n,e t a l.A G e n e t i cL o c a l S e a r c hA l g o r i t h mf o r S o l v i n g J o b‐s h o p S c h e d u l i n g P r o b l e m s[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2008,19(14):1707‐1711.(编辑 王艳丽)作者简介:彭建刚,男,1970年生㊂合肥工业大学机械与汽车工程学院博士研究生㊁汽车工程技术研究院副研究员㊂主要研究方向为生产计划与调度,先进制造技术和多目标优化算法㊂刘明周,男,1968年生㊂合肥工业大学机械与汽车工程学院教授㊁博士研究生导师㊂张 玺,男,1985年生㊂合肥工业大学机械与汽车工程学院博士研究生㊂张铭鑫,男,1980年生㊂合肥工业大学机械与汽车工程学院讲师㊂葛茂根,男,1979年生㊂合肥工业大学机械与汽车工程学院讲师㊂㊃6232㊃中国机械工程第25卷第17期2014年9月上半月Copyright©博看网. All Rights Reserved.圆柱滚子轴承磨损失效的A D AM S 仿真及实验姚建雄 谭建平 杨 斌中南大学,长沙,410083摘要:针对滚子轴承磨损失效易导致系统性能恶化的问题,以轴承N J 204为研究对象,通过对轴轴承基座为整体建立模型,对不同程度的磨损失效轴承进行了仿真分析,揭示了轴承的失效过程,得到了失效故障特征值,并进行了实验验证㊂仿真和实验结果都表明基座振动信号频谱集中度能反映轴承磨损失效的程度,其值随轴承间隙的增大而增大㊂关键词:滚动轴承;磨损失效;频谱集中度;间隙中图分类号:T H 133.33 D O I :10.3969/j.i s s n .1004-132X.2014.17.011K i n e t i c S i m u l a t i o no nA D A M Sa n dE x p e r i m e n t a l S t u d y o fW e a rF a i l u r e o fC y l i n d r i c a lR o l l e rB e a r i n gs Y a o J i a n x i o n g T a n J i a n p i n g Y a n g Bi n C e n t r a l S o u t hU n i v e r s i t y ,C h a n gs h a ,410083A b s t r a c t :T h ew e a r f a i l u r e o f c y l i n d r i c a l r o l l e r b e a r i n g s c a ne a s i l y c a u s ed e t e r i o r a t i o no f t h e s y s -t e m.A m o d e l o f b e a r i n g s ‐s h a f t ‐b a s ew a sm a d e o n t h e b a s i s o f b e a r i n g N J 204.T h e s i m u l a t i o no f v a r -y i n g d e g r e e s o fw e a r f a i l u r ew a sa n a l y s i z e dt or e v e a l t h e f a i l u r e p r o c e s s .T h e f a i l u r ee i g e n v a l u ew a s o b t a i n e d f i n a l l y a n dv e r i f i e d e x p e r i m e n t a l l y .T h e r e s u l t s o f s i m u l a t i o n s a n d e x p e r i m e n t s s h o wt h a t t h e s p e c t r u mc o n c e n t r a t i o no f t h e v i b r a t i o n s i g n a l s c a n r e f l e c t t h ed e g r e e o f b e a r i n g we a rf a i l u r e .K e y wo r d s :r o l l e r b e a r i n g ;w e a r f a i l u r e ;c o n c e n t r a t i o no f s p e c t r u m ;c l e a r a n c e 收稿日期:2013 01 05基金项目:教育部支撑技术项目(625010339)0 引言轴承故障诊断一直是轴承领域研究的热点,也出现了很多不同的有效的故障诊断方法㊂从飞云等[1]提出了基于自回归预测滤波的谱峭度分析方法;蒋玲莉等[2]提出了将经验模态分解和模糊聚类相结合的方法;易挺等[3]介绍了倒频谱的方法㊂上述文献主要针对轴承外圈故障㊁内圈故障和滚动体故障进行诊断,而对轴承磨损失效的研究较少涉及㊂张宪文[4]通过实验的方法,测出了不同磨损程度径向间隙下轴承的油膜压力分布情况;徐淑萍[5]在对滚子轴承载荷分布进行推导后得出了不同间隙下轴承的使用寿命;K a b u s 等[6]针对一种高精度准静态六自由度摩擦理论模型模拟了圆柱滚子轴承的接触碰撞,发现轴承的磨损间隙越大,系统的非线性度越大㊂上述对轴承故障诊断的研究大多单独针对轴承,没有将轴轴承基座作为整体,对传动系统的研究较少;磨损轴承的间隙均在相关标准允许的范围内,对远超出标准的间隙系列未有研究,也没有得出一个可以很好地表征轴承磨损失效的特征值㊂本文以轴轴承基座台架这一整体为研究对象,对轴承不同程度的磨损失效形式进行了建模,揭示了轴承的失效过程,得出了有效表征滚动轴承磨损失效的特征值,并进行了实验验证㊂1 系统建模图1所示为本文研究的轴轴承基座台架的A D AM S 动力学仿真模型㊂设定台架和大地固定连接,基座和台架固定连接,轴承外圈㊁内圈分别与基座㊁轴固定连接,滚动体与轴承内外圈及保持架碰撞接触㊂为了更加贴近实际情况,对基座进行了柔性化处理㊂轴承型号为N J 204,外径为47mm ,内径为20mm ,滚动体直径为6.5mm ,滚动体个数为11;正常轴承间隙为10μm ,有一定磨损量的轴承间隙系列为80㊁150㊁200㊁250㊁300μm ㊂仿真模拟时间为0.25s ,2500步㊂图1 轴轴承基座A D A M S 仿真模型1.1 滚动轴承载荷变形协调方程由于轴承外圈受基座约束㊁内圈受轴颈约束,为了简化计算,假设变形仅是由于滚动体与内外㊃7232㊃圆柱滚子轴承磨损失效的A D AM S 仿真及实验姚建雄 谭建平 杨 斌Copyright ©博看网. All Rights Reserved.圈滚道间的接触变形而产生的,而内外圈整体保持原有的尺寸和形状,那么考虑轴承间隙h 时,不同位置角下的滚动体与内外圈的接触变形为δψ=(δm a x +h 2)c o s ψ-h 2(1)δψ=δi ψ+δo ψ(2)式中,δm a x 为径向最大变形量;ψ为滚子位置与垂直径向力之间的夹角;δi ψ㊁δo ψ分别为滚子和内外圈的接触变形量㊂滚子的修缘处理避免了接触区域的应力集中,所以滚子和内外圈的接触就不能简单地认为是经典的赫兹线接触形式,对此将滚子沿轴向使用切片法分成n 个圆片[7‐8],这样接触变形量δ与载荷Q 的关系为δ=0.39(8E ')0.9Q 0.9l0.8(3)E '=2(1-υ21E 1+1-υ22E 2)-1式中,E 1㊁E 2为滚子和内外圈的等效弹性模量;Q 为法向接触载荷;l 为接触长度;υ1㊁υ2分别为滚子和内外圈的泊松比,取值为0.3㊂对位置角ψ处的滚子进行受力分析,考虑离心力,可得受力平衡方程如下:1n ∑nb =1(Q i ψb -Q o ψb )+12m j ω2d D m =01n ∑nb =1(Q i ψb 12∑nb =1Q i ψb x b 1n ∑nb =1Q i ψb )-Q o ψb 1n ∑n b =1Q i ψb x b 1n ∑nb =1Q i ψb =üþýïïïïïï0(4)x k =-l 2+(k -0.5)l n式中,m j 为第j 个滚子的质量;x k 为第k 个原片中心和滚子质心的距离;ωd 为滚动体的自转速度;D m 为滚动体直径;n 为对滚动体进行切片的数目㊂通过N e w t o n ‐R a ph s o n 方法可以求出不同位置角ψ的接触载荷Q i ψ㊁Q o ψ及接触变形量δi ψ㊁δo ψ㊂从而可以计算得到滚子与内外圈之间的接触刚度为K i ψ=d Q i ψd δi ψK o ψ=d Q o ψd δo üþýïïïïψ(5)1.2 碰撞模型主要参数及求解方法在A D AM S 中,碰撞力定义为F =0q >q 0k (q 0-q )e -c q ㊃S T E P (q ,q 0-d ,1,q0,0)q ≤qìîíïïï0(6)式中,q 为两个对象之间实际距离;q ㊃为变量q 的时间导数;q0为触发距离,用来确定冲击力是否起作用,该参数为一个实常数;k 为刚度系数;e 为弹性力指数;c 为阻尼系数;d为刺入深度㊂通过式(5)计算可以得出轴承承受最大径向载荷时,滚子与外圈接触刚度为1.8×107N /mm ,滚子与内圈接触刚度为1.5×107N /mm ,非线性指数为1.5,最大接触阻尼为1.42×102N ㊃s /m ,最大穿透深度为1μm ,仿真求解方法采用适合高频系统的非刚性稳定算法积分器A B AM 求解器㊂1.3 仿真模型准确性分析在仿真中,滚动体和内外圈及保持架是碰撞接触的,由于轴的旋转,内圈与滚动体碰撞,滚动体与保持架碰撞,在碰撞力的作用下,保持架会有一个轴向角速度,这个角速度是一个可以评价系统运行平稳性的重要指标,保持架理论转速ωc 计算公式如下:ωc =ωi2(1-D W d m)(7)式中,ωi 为轴的转速;D W 为滚动体直径;d m 为滚动轴承节径㊂从图2可以看出,在稳定情况下,保持架角速度理论计算值为14.1r a d /s,仿真平均值为14.3r a d /s ,理论计算值与仿真值误差为1.3%,由此可见该仿真方法能够准确地分析轴承动力学特性㊂图2 保持架角速度理论值与仿真值2 磨损失效仿真及特征提取在图1所示模型基座上定义6个关键位置,不同间隙下,提取这些位置的加速度信号,图3所示为间隙h =10μm 时位置点1的加速度振动信号㊂通常,机械故障诊断中所遇到的时域信号都是实信号,实信号的傅里叶变换含有负频率,对信号处理带来麻烦,若对仿真信号x (t )进行H i l b e r t 变换可以对负频率成分做+90°的相移,得到原信号的解析信号x a (t )(其频谱是原实信号正频谱的2倍):^x 1(t )=x (t )⊗1πt =1π∫∞-∞x (t )1t -τd τ(8)㊃8232㊃中国机械工程第25卷第17期2014年9月上半月Copyright ©博看网. All Rights Reserved.图3 基座位置点1加速度值(间隙h=10μm)x a(t)=x(t)+j^x1(t)=a(t)e-jω(t)(9)式中,a(t)为原信号的包络信号㊂由于滚动轴承发生故障时产生的振动信号具有调制的特点[9‐10],所以对其进行H i l b e r t变换可以实现包络解调,实现载波和调制波分离㊂对包络信号a(t)进行傅里叶变换得到:y(ω)=2∫∞-∞a(t)e-jωt d t(10)定义信号的频率中心f m及信号频谱的集中度fσ为f m=∑f s/2f=0f y(ω)/∑y(ω)(11)fσ=∑f s f=0(f-f m)2y(ω)N(12)其中,N为y(ω)的长度;f s为信号的采样频率㊂信号频谱的集中度fσ能反映出信号频谱的集中程度,其值越小反映出信号特征频率越集中,反之则表示信号特征频率越分散,绘制fσ与间隙的关系图,结果见图4㊂图4 信号频谱集中度与轴承间隙的关系从图4可以看出,信号的频谱集中度与轴承径向间隙为非线性关系,集中度fσ能够比较明显地反应出轴承磨损失效时径向间隙的规律,是表征轴承磨损故障有效的特征值㊂3 实验验证3.1 实验台搭建为验证滚动轴承磨损失效的故障特征,搭建的滚动轴承磨损失效机理实验台以湖南科技大学S p e c t r a Q u es t公司生产的机械故障综合模拟实验台为平台,如图5所示㊂信号采集及监测系统包括:奥地利D e w e t r o n公司的D EW E‐16通道高精度数据采集仪㊁美国P C B6O S A n加速度传感器及数据处理系统㊂图5 滚动轴承磨损失效机理实验台3.2 实验条件及过程由于条件限制,无法收集到大量不同间隙系列的轴承进行研究,所以需对轴承进行故障模拟㊂实验轴承型号与仿真轴承相同,本实验所用的轴承为内圈单挡边可分离式圆柱滚子轴承N J204,对24个样品内圈滚道进行精磨,得到不同间隙系列见表1所示㊂实验过程中电机转速为10㊁15㊁20㊁25㊁30r/m i n㊂转盘质量为2.03k g,采样频率f s=10k H z㊂表1 样本轴承径向间隙及数量系列轴承间隙(μm)样本数量(个)110~404240~10043100~15044150~20045200~25046250~3004实验所用传感器为美国P C B608A11加速度传感器,其灵敏度为100m V/g,在电机端及负载端基座上分别在轴向(x方向)㊁垂直方向(y方向)㊁水平方向(z方向)安装传感器㊂实验过程分两组进行:第1组实验电机端和负载端的轴承分别安装表1所示的同一间隙系列,总计实验12次;第2组实验电机端轴承间隙为10μm,负载端轴承每一个系列选两个轴承进行实验,第2组总计实验12次㊂实验过程中电机转速设定为10㊁15㊁20㊁25㊁30㊁35r a d/s㊂实验总计144×6组样本数据㊂3.3 实验结果分析对实验采集的数据进行小波包消噪,图6所示为电机端轴承间隙h=40μm,主轴转速为35 r a d/s时,y方向原信号与消噪信号㊂消噪后的振动信号幅值比原信号幅值变小,密集度降低,冲击过程更加明显㊂3.3.1 不同轴承安装方式的对比分析考虑到电机和轴之间的柔性连接器会对电机端轴承振动信号产生影响,将第1组实验电机端㊁㊃9232㊃圆柱滚子轴承磨损失效的A D AM S仿真及实验 姚建雄 谭建平 杨 斌Copyright©博看网. All Rights Reserved.(a )膝关节角度(b)膝关节角度相位回归图 (c)人腿膝关节扭矩(d)人机相互作用力矩图9 有助力机器人辅助时结果比较可知,有机器人辅助比没有机器人辅助时人膝关节扭矩明显地减小了一半左右,这说明该动力学系统的使用可以减小扭矩,降低人的运动强度,证明了所提出方法的有效性㊂图9d 示出了人和机器人相互作用力矩,其作为矢量场逐次迭代系统的输入而存在㊂3.2.2 扭矩成分分析由于在实际应用中传感器所检测到的机器人关节扭矩包括重力矩㊁惯性矩㊁哥氏/离心力矩和人机相互约束力矩等四项成分,而矢量场逐次迭代系统的输入信号只需要人机相互约束力矩,所以有必要把其他成分从总扭矩中分离出去㊂目前,对于重力项可采用重力补偿[12]等分离方法来处理,而惯性矩和哥氏/离心力矩较难处理,但对关节扭矩信号中各成分进行如图10所示的F F T 频谱分析后发现:哥氏/离心力矩相当小,对运动的同步影响较小;惯性扭矩主要包括5H z 以上的较高频率成分,而这些高频成分对助力运(a)信号(b)相互作用力 (c)惯性矩(d)哥氏力矩和离心力矩图10 关节扭矩输入信号F F T 分析动产生同步的频率段(一般在0.2~3.0H z 范围内)亦不会造成大的影响㊂这为在实际应用中只需从传感器所检测到的信号中减去重力项作为系统的输入信号就可进行实时控制提供了理论依据㊂4 结论(1)提出了一种基于矢量场逐次迭代算法的人机身体交流智能控制方法,并将该方法应用于下肢外骨骼助力机器人研究,矢量场逐次迭代系统的输出被用作机器人各关节的期望规迹,机器人腿与人腿的相互作用关节扭矩信号被反馈到矢量场逐次迭代系统中㊂仿真结果表明,所设计的矢量场逐次迭代系统实现了下肢助力机器人和人运动在频率和振幅上的同步,同时,通过调节动力学系统的遗忘参数λ和同步阈值μ,可以调节同步的程度㊂(2)通过对机器人膝关节扭矩输入信号进行频谱分析发现,矢量场逐次迭代系统的输入信号中即使包含惯性矩和哥氏/离心力矩亦不会对系统输出关节位移同步信号造成太大的影响㊂此结果为在实际应用中只需从传感器所检测到的信号中减去重力项作为系统的输入信号就可进行实时控制提供了理论依据㊂参考文献:[1] I k e u r aR ,I n o o k aH.V a r i a b l e I m pe d a n c eC o n t r o l of aR o b o t f o rC o o p e r a t i o n w i t ha H u m a n [C ]//P r o -c e ed i n g so ft h eI E E EI n te r n a t i o n a lC o nf e r e n c eo n R o b o t i c s a n d A u t o m a t i o n .P i s c a t a w a y,N J ,U S A :I E E E ,1995:3097‐3102.[2] H i r a t aY ,T a k a g i T ,K o s u g eK ,e t a l .M o t i o nC o n -t r o l o f M u l t i p l eD R H e l p e r sT r a n s p o r t i n g aS i n g l e O b j e c t i nC o o p e r a t i o nw i t haH u m a nB a s e do n M a pI n f o r m a t i o n [C ]//P r o c e e d i n g s o f t h e I E E E I n t e r a n a -t i o n a l C o n f e r e n c e o nR o b o t i c s a n dA u t o m a t i o n .P i s -c a t a w a y,N J ,U S A :I E E E ,2002:995‐1000.[3] M a r d e rE ,B u c h e rD.C e n t r a lP a t t e r n G e n e r a t o r sa n d t h eC o n t r o l o fR h y t h m i c M o v e m e n t s [J ].C u r -r e n tB i o l o g y,2001,11(23):986‐996.[4] 张益军,朱庆保,田恩刚.实现C P G 模型的细胞神经网络的分支分析方法[J ].控制理论与应用,2006,23(3):362‐366.Z h a n g Y i j u n ,Z h uQ i n g b a o ,T i a nE n g a n g.M e t h o d o fB i f u r c a t i o n A n a l ys i so fC e l l u l a rN e u r a lN e t w o r k f o rC P G M o d e l s [J ].C o n t r o lT h e o r y &A p p l i c a -t i o n s ,2006,23(3):362‐366.㊃2432㊃中国机械工程第25卷第17期2014年9月上半月Copyright ©博看网. All Rights Reserved.。

标准滚动轴承承载能力计算在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。

采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。

垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。

同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。

角接触球轴承按公称接触角分为15 °、25°、40°三种类型,公称接触角越大,轴向承载能力越强。

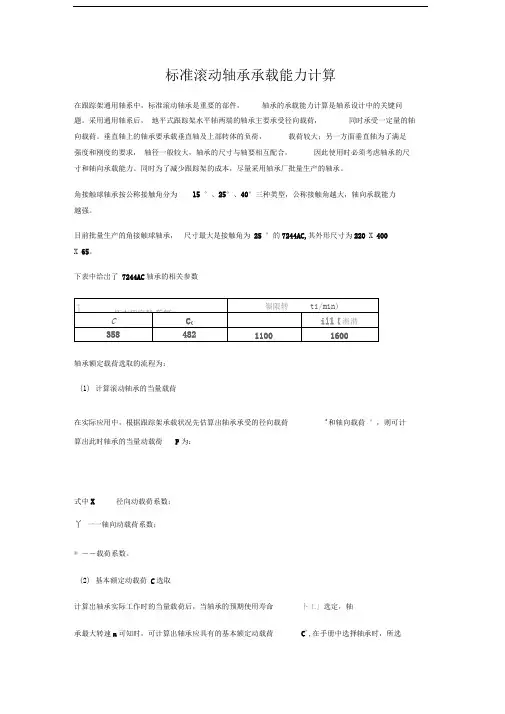

目前批量生产的角接触球轴承,尺寸最大是接触角为25 °的7244AC,其外形尺寸为220 X 400X 65。

下表中给岀了7244AC轴承的相关参数轴承额定载荷选取的流程为:(1)计算滚动轴承的当量载荷在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷r和轴向载荷°,则可计算出此时轴承的当量动载荷P为:式中X 径向动载荷系数;丫一一轴向动载荷系数;® ――载荷系数。

(2)基本额定动载荷C选取计算岀轴承实际工作时的当量载荷后,当轴承的预期使用寿命卜工」选定,轴承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C',在手册中选择轴承时,所选轴承应满足基本额定载荷C > C '。

式中A ――温度系数,可从机械设计手册中查得;£ ——寿命指数,球轴承取3,滚子轴承取10/3。

由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。

(3)轴承受轴向载荷时承载能力分析在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。

由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为式中■—滚动体与内外滚道接触变形总量;K —系数;Q —滚动体承受载荷;。

2020.15科学技术创新随着计算机技术和计算方法的发展,有限元方法已经在机械设计领域得到广泛应用,并解决众多机械分析问题,为机械设计方案的优化和改进做出巨大贡献[1]。

但随着机械结构复杂程度的提升,有限元建模的难度也急剧加大。

其中,轴承广泛应用于各种机械系统之中,是决定整个机械系统性能的关键元件之一[2,3]。

由于保持架和滚动体的存在,轴承模型的网格划分和接触都较为复杂。

机械系统中往往含有多个轴承,这更加大了建模难度,限制了有限元方法在复杂机械系统分析中的应用。

轴承建模的典型步骤包括几何建模、网格划分、添加接触、添加材料属性以及添加边界与载荷等。

完整的轴承包括内圈、外圈、保持架和滚动体,滚动体与另外三者存在接触,且数量较多[4]。

轴承实体建模的难点是保持架与滚动体的网格划分和各种接触的添加。

一旦接触设置有误,往往导致整个模型无法计算或计算出错。

简化轴承模型成为众多机械领域研究和从业人员的共同选择。

文献[5]采用环状刚体代替滚动体。

文献[6]采用星状梁替代滚珠,梁的数目和尺寸可根据轴承类型的不同而变化,梁和内外圈的存在大量的接触。

文献[7]则采用间隙单元模型模拟滚动体,采用径向刚度评估径向的变形能力,未考虑轴向的变形分析。

本文提出一种全新的轴承简化方法,有效降低轴承建模难度,并保持较高的计算精度。

本文采用Hypermesh 进行网格划分,采用Optistruct 进行仿真分析。

1轴承实体建模1.1轴承几何参数本文选用NSK7907C 型滚珠轴承作为实验对象,其主要集合参数如表1所示:表1轴承参数1.2轴承实体网格划分将轴承的实体模型导入Hypermesh 并清理倒角。

由于轴承中心对称,只需划分1/18的网格,然后圆周镜像即可。

滚珠的2D 网格为0.5mm ,其他为0.2mm 。

分别将内圈、滚珠、外圈和保持架进行网格划分,以完成轴承实体的网格划分,如图1所示。

实体模型全部采用六面体网格,共有网格76536个,节点96948个。

并联机构转动副滚动轴承静刚度参数辨识宋轶民;程航;孙涛;李祺;董罡;李金和【摘要】A static stiffness parameters identification process/method of rolling bearings was proposed,with a set of revolute joints of a novel parallel mechanism with 5,degrees of freedom as the research object and the methods of multi-body system transfer matrix,finite element and experiment to study its static stiffness estimation. Firstly,the rolling bearing assembly was perceived as a flexible multi-body system and transfer matrix method(TMM)was util-ized to establish the mapping relationship between its static stiffness parameters and the modal parameters of the sys-tem. An experimental modal analysis(EMA)of the rolling bearing assembly was then carried out to identify its inher-ent characteristics. The static stiffness parameters of the rolling bearing assembly were determined by comparison be-tween the inherent frequencies and modes of the system in EMA and those in TMM. Finally,the static stiffness pa-rameters obtained were applied to a finite element analysis model of the rolling bearing assembly and the simulation results were compared with the experimental results to verify the effectiveness of the proposed static stiffness identifi-cation method. It is proved that the proposed static stiffness parameter identification method for rolling bearings is precise and provides the theoretical basis for static stiffness optimization of parallel mechanisms with revolute joints.%以新型五自由度完全并联机构的一组滚动轴承支撑单元为研究对象,利用多体系统传递矩阵法、有限元法及实验法深入研究其静刚度预估问题,提出一种滚动轴承的静刚度参数辨识流程/方法。

第五章螺纹连接和螺旋传动受拉螺栓连接1、受轴向力FΣ每个螺栓所受轴向工作载荷:zFF/∑=z:螺栓数目;F:每个螺栓所受工作载荷2、受横向力FΣ每个螺栓预紧力:fizFKF s∑>f:接合面摩擦系数;i:接合面对数;sK:防滑系数;z:螺栓数目3、受旋转力矩T每个螺栓所受预紧力:∑=≥niisrfTKF10sK:防滑系数;f:摩擦系数;4、受翻转力矩M螺栓受最大工作载荷:≥zMLF maxmax5、受横向力FΣ每个螺栓所受工作剪力:F==ii1螺栓连接强度计算松螺栓连接:]σπσ≤=421d只受预紧力的紧螺栓连接:[]σπσ≤=43.121dF受预紧力和轴向工作载荷的紧螺栓连接:受轴向静载荷:[]σπσ≤=43.1212dF受轴向动载荷:[]pmbba dFCCCσπσ≤∙+=212受剪力的铰制孔用螺栓连接剪力:螺栓的剪切强度条件:[]σπτ≤=4/2dF螺栓与孔壁挤压强度:[]pp LdFσσ≤=min螺纹连接的许用应力许用拉应力:[]S Sσσ=许用切应力:[]τστSS=许用挤压应力: 钢:[]PS P S σσ=铸铁:[]PB P S σσ=S σ:螺纹连接件的屈服极限;B σ:螺纹连接件的强度极限;p S S S ⋅⋅τ:安全系数第六章 键、花键、无键连接和销连接普通平键强度条件:[]p p kldT σσ≤⨯=3102 导向平键连接和滑键连接的强度条件:p kldT p ≤⨯=3102T :传递的转矩,N.mkl :键的工作长度,d :轴的直径,mmMPa静连接强度条件:[]p mp zhld T σϕσ≤⨯=3102动连接强度条件:[]p zhld T p m≤⨯=ϕ3102ϕ:载荷分配不均系数,与齿数多少有关,一般取8.0~7.0=ϕ,齿数多时取偏小值z :花键齿数l :齿的工作长度,mm h :齿侧面工作高度,C dD h 22--=,C 倒角尺寸m d :花键的平均直径,矩形花键2dD d m +=,渐开线花键1d d m =,1d 为分度圆直径,mm[]pσ:花键许用挤压应力,MPa[]p :花键许用压力,MPa第八章 带传动1、带传动受力分析的基本公式2001F F F F -=-201eF F F +=1F :紧边接力,N ; N ; e F :有效拉力,N ; αf eec F :临界摩擦力,N ; αf F :临界有效拉力,N ; f :摩擦系数,N ; α:带在轮上的包角,rad 3、带的应力分析 紧边拉应力:A F 11=σ 松边拉应力:AF 22=σ 离心拉应力:Aqv A F e c 2==σ带绕过带轮产生的弯曲应力:db d hE=σA :带的横剖面面积,mm 2; q :带的单位长度质量,kg/m ;v :带速,m/s ; E :带的弹性模量,N/mm2; h :带的厚度,mm ; d d :带轮基准直径,mm带的最大应力发生在紧边绕入小带轮之处:b c σσσσ++=1max第十章 齿轮传动直齿轮 圆周力:1112d T F t = αcos 1t n F =向力:βtan t a F F = 法向力直齿轮齿根弯曲疲劳强度校核公式:[]F Sa Fa t F F bmY Y Y F K σσε≥=1设计计算公式[]32112F SaFa d F Y Y z Y T K m σφε∙≥ Fa Y :齿形系数;Sa Y 应力校正系数; F K 弯曲疲劳强度计算载荷系数,βF Fa v A F K K K K K =εY 弯曲疲劳计算的重合度系数直齿圆柱齿轮齿面疲劳接触强度计算[]H Z H d H H T Z Z uu d T K σφσε≤±∙=12311 设计计算公式321112⎪⎪⎭⎫⎝⎛∙±∙≥HE H d H Z Z Z u u T K d σφε斜齿轮齿根弯曲疲劳强度校核公式[]F n d Sa Fa F F Z m Y Y Y Y T K σφβσβε≤=21321cos 2设计计算公式[]32121cos 2F SaFa d F n Y Y z Y T K m σφββ⋅≥锥齿轮轮齿受力分析 圆周力112m t d T F =径向力211cos tan a t r F F F ==δα 轴向力211cos tan r t a F F F ==δα 法向载荷αcos tn F F =齿根弯曲疲劳强度校核计算公式()[]F R R SaFa F F u zm Y Y T K σφφσ≤+-=15.01221321设计计算公式()[]32212115.01F SaFa R R F Y Y u zT K m σφφ∙+-≥齿面接触疲劳强度校核计算公式()[]H R R H EH H ud T K Z Z σφφσ≤-=31215.014 设计计算公式[]()321215.014u T K Z Z d RR H HEH φφσ-⎪⎪⎭⎫ ⎝⎛≥ 第十一章 蜗杆传动 蜗杆圆周力11212d T F F a t ==]H K :载荷系数,v A K K K K β=,A K 使用系数,βK 齿向载荷分布系数,v K 动载系数[]H H σσ/:分别为蜗轮齿面的接触应力和许用接触应力,MPa蜗轮齿根弯曲疲劳强度校核公式[]F Fa F Y Y md d KT σσβ≤=221253.1 设计公式[]βσY Y z KT d m Fa F 221253.1≥F σ:蜗轮齿根弯曲应力,MPa2Fa Y :蜗轮齿形系数[]F σ:蜗轮的许用弯曲应力,MPa第十二章滑动轴承一、不完全液体润滑径向滑动轴承计算在设计时,通常已知轴承所受的径向载荷F<N>,轴颈转速n<r/min>,轴颈直径d<mm>,进行以下验算: 1、验算轴承平均压力p<MPa>MPa pv 许用值MPa.m/s[]v :许用滑动速度,m/s二、不完全液体润滑止推滑动轴承的计算在设计止推轴承时,通常已知轴承所受轴向载荷Fa ,轴颈转速n ,轴颈直径2d 和轴承孔直径1d 以及轴环数目z ,处于混合润滑状态下的止推轴承需校核p 和pv 。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第一节概述滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形解滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形按照Hertz理论,两个相当长且长度相等的接触体线接触滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形展而造成的结果。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形疲劳剥落。

滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第四节滚子母线修缘及凸度计算,滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形部应力高,会降低疲劳寿命滚动轴承设计原理第六章滚动轴承接触应力和变形修正线接触的条件:的滚子修缘型面。

滚动轴承设计原理第六章滚动轴承接触应力和变形第五节滚子轴承的变形和刚度滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形1滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形滚动轴承设计原理第六章滚动轴承接触应力和变形第六节球轴承的极限轴向载荷滚动轴承设计原理第六章滚动轴承接触应力和变形对上图中所示状况,有:滚动轴承设计原理第六章滚动轴承接触应力和变形131212⎛⎞65)可求出外圈的极限轴向负荷。