滚动轴承的刚度理论计算研究

- 格式:pdf

- 大小:78.54 KB

- 文档页数:3

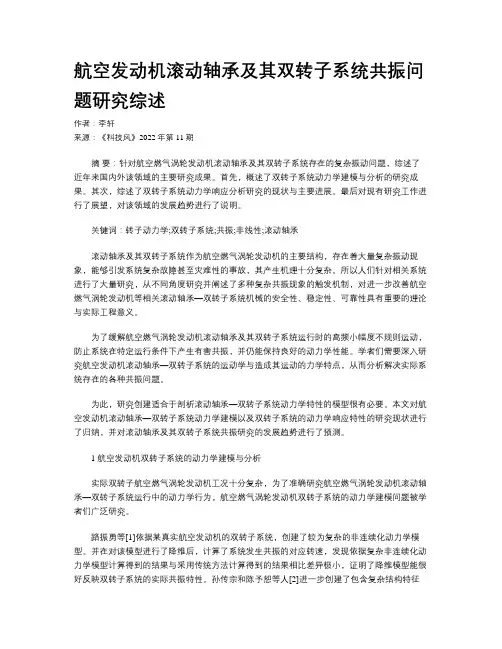

航空发动机滚动轴承及其双转子系统共振问题研究综述作者:李轩来源:《科技风》2022年第11期摘要:针对航空燃气涡轮发动机滚动轴承及其双转子系统存在的复杂振动问题,综述了近年来国内外该领域的主要研究成果。

首先,概述了双转子系统动力学建模与分析的研究成果。

其次,综述了双转子系统动力学响应分析研究的现状与主要进展。

最后对现有研究工作进行了展望,对该领域的发展趋势进行了说明。

关键词:转子动力学;双转子系统;共振;非线性;滚动轴承滚动轴承及其双转子系统作为航空燃气涡轮发动机的主要结构,存在着大量复杂振动现象,能够引发系统复杂故障甚至灾难性的事故,其产生机理十分复杂。

所以人们针对相关系统进行了大量研究,从不同角度研究并阐述了多种复杂共振现象的触发机制,对进一步改善航空燃气涡轮发动机等相关滚动轴承—双转子系统机械的安全性、稳定性、可靠性具有重要的理论与实际工程意义。

为了缓解航空燃气涡轮发动机滚动轴承及其双转子系统运行时的高频小幅度不规则运动,防止系统在特定运行条件下产生有害共振,并仍能保持良好的动力学性能。

学者们需要深入研究航空发动机滚动轴承—双转子系统的运动学与造成其运动的力学特点,从而分析解决实际系统存在的各种共振问题。

为此,研究创建适合于剖析滚动轴承—双转子系统动力学特性的模型很有必要。

本文对航空发动机滚动轴承—双转子系统动力学建模以及双转子系统的动力学响应特性的研究现状进行了归纳,并对滚动轴承及其双转子系统共振研究的发展趋势进行了预测。

1 航空发动机双转子系统的动力学建模与分析实际双转子航空燃气涡轮发动机工况十分复杂,为了准确研究航空燃气涡轮发动机滚动轴承—双转子系统运行中的动力学行为,航空燃气涡轮发动机双转子系统的动力学建模问题被学者们广泛研究。

路振勇等[1]依据某真实航空发动机的双转子系统,创建了较为复杂的非连续化动力学模型。

并在对该模型进行了降维后,计算了系统发生共振的对应转速,发现依据复杂非连续化动力学模型计算得到的结果与采用传统方法计算得到的结果相比差异极小,证明了降维模型能很好反映双转子系统的实际共振特性。

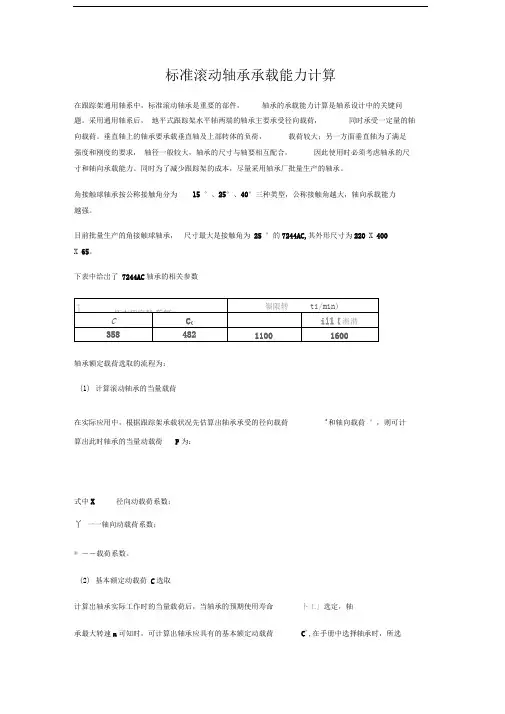

标准滚动轴承承载能力计算在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。

采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。

垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。

同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。

角接触球轴承按公称接触角分为15 °、25°、40°三种类型,公称接触角越大,轴向承载能力越强。

目前批量生产的角接触球轴承,尺寸最大是接触角为25 °的7244AC,其外形尺寸为220 X 400X 65。

下表中给岀了7244AC轴承的相关参数轴承额定载荷选取的流程为:(1)计算滚动轴承的当量载荷在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷r和轴向载荷°,则可计算出此时轴承的当量动载荷P为:式中X 径向动载荷系数;丫一一轴向动载荷系数;® ――载荷系数。

(2)基本额定动载荷C选取计算岀轴承实际工作时的当量载荷后,当轴承的预期使用寿命卜工」选定,轴承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C',在手册中选择轴承时,所选轴承应满足基本额定载荷C > C '。

式中A ――温度系数,可从机械设计手册中查得;£ ——寿命指数,球轴承取3,滚子轴承取10/3。

由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。

(3)轴承受轴向载荷时承载能力分析在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。

由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为式中■—滚动体与内外滚道接触变形总量;K —系数;Q —滚动体承受载荷;。

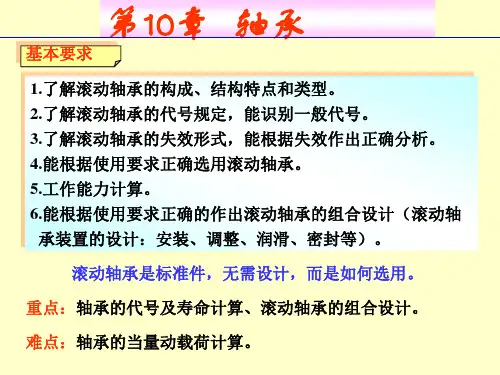

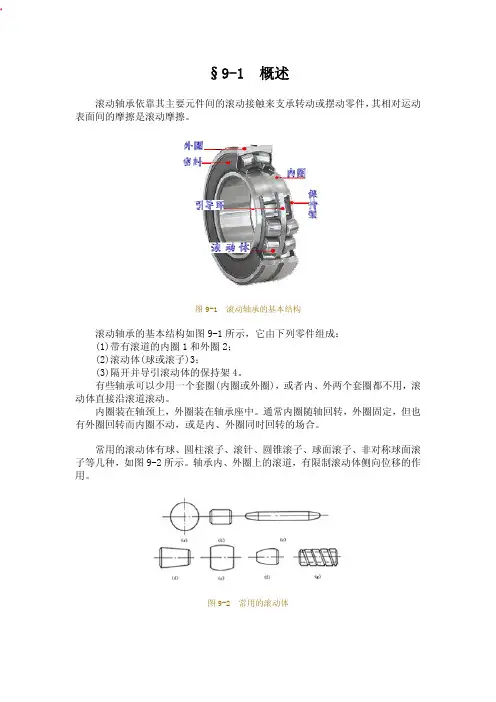

§9-1 概述滚动轴承依靠其主要元件间的滚动接触来支承转动或摆动零件,其相对运动表面间的摩擦是滚动摩擦。

图9-1 滚动轴承的基本结构滚动轴承的基本结构如图9-1所示,它由下列零件组成:(1)带有滚道的内圈1和外圈2;(2)滚动体(球或滚子)3;(3)隔开并导引滚动体的保持架4。

有些轴承可以少用一个套圈(内圈或外圈),或者内、外两个套圈都不用,滚动体直接沿滚道滚动。

内圈装在轴颈上,外圈装在轴承座中。

通常内圈随轴回转,外圈固定,但也有外圈回转而内圈不动,或是内、外圈同时回转的场合。

常用的滚动体有球、圆柱滚子、滚针、圆锥滚子、球面滚子、非对称球面滚子等几种,如图9-2所示。

轴承内、外圈上的滚道,有限制滚动体侧向位移的作用。

图9-2 常用的滚动体与滑动轴承相比,滚动轴承的主要优点为:1、摩擦力矩和发热较小。

在通常的速度范围内,摩擦力矩很少随速度而改变。

起动转矩比滑动轴承要低得多(比后者小80~90%);2、维护比较方便,润滑剂消耗较小;3、轴承单位宽度的承载能力较大;4、大大地减少有色金属的消耗。

滚动轴承的缺点是:径向外廓尺寸比滑动轴承大;接触应力高,承受冲击载荷能力较差,高速重负荷下寿命较低;小批生产特殊的滚动轴承时成本较高;减振能力比滑动轴承低。

§9-2 滚动轴承的主要类型及其代号一、滚动轴承的主要类型、性能与特点按滚动体的形状,滚动轴承可分为球轴承和滚子轴承。

按接触角的大小和所能承受载荷的方向,轴承可分为:1、向心轴承:公称接触角:0°45°,向心轴承又可细分为:A、径向接触轴承:=0°,只能承受径向载荷(如圆柱滚子轴承),或主要用于承受径向载荷,但也能承受少量的轴向载荷(如深沟球轴承);B、向心角接触轴承:0°<45°,能同时承受径向载荷和单向的轴向载荷(如角接触球轴承及圆锥滚子轴承)。

2、推力轴承:公称接触角:45°<90°,推力轴承又可细分为:A、轴向接触轴承:=90°,只用于承受轴向载荷;B、推力角接触轴承:45°<<90°主要承受大的轴向载荷,也能承受不大的径向载荷。

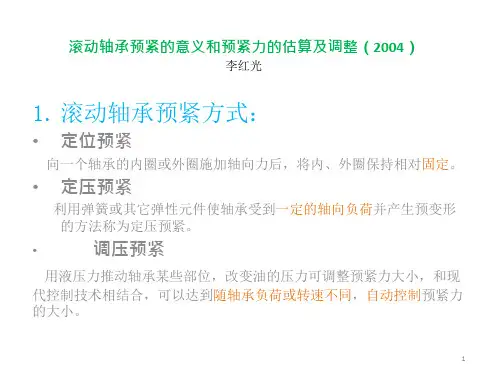

角接触球轴承预紧与刚度球轴承是常用的一种滚动轴承,其广泛应用于各种机械设备中,如汽车、飞机、火车、机床等领域。

为了提高球轴承的精度和可靠性,必须对其进行预紧和调试。

本文主要介绍角接触球轴承预紧与刚度的相关知识。

一、角接触球轴承的基本知识角接触球轴承是一种具有内外环和球体的滚动轴承。

相比于深沟球轴承和调心球轴承,角接触球轴承可以承受更高的轴向和径向载荷,具有更高的刚度和精度。

角接触球轴承的接触角度一般为15度、25度或30度。

在预紧过程中,通过改变内外环的相对位置,实现轴向力的调节,从而达到预定的预紧力。

角接触球轴承的预紧方法主要包括前紧法和后紧法。

(一)前紧法前紧法是把轴承的内环安装在轴上,外环安装在外壳上,然后利用螺母或调心套将外环向轴承内环的方向前推直至达到预紧力,最后锁紧螺母或调心套。

这种方法适用于在前端安装的角接触球轴承,如机床主轴。

角接触球轴承的刚度主要包括径向刚度和轴向刚度两种。

(一)径向刚度径向刚度是指轴承在受到径向力时,对径向变形的抵抗能力。

一般来讲,径向刚度越高,轴承的刚性和精度就越高。

径向刚度的大小取决于轴承的结构和材料性能等因素。

角接触球轴承的预紧力对轴承的刚度和精度有着重要的影响。

预紧力越大,轴承的刚度和精度也越高。

但如果预紧力过大,轴承的运转阻力会增大,轴承的使用寿命会缩短,甚至会导致严重损坏,因此必须选择适当的预紧力。

总之,角接触球轴承是一种重要的滚动轴承,其预紧和刚度对机械设备的性能和寿命有着重要影响。

在使用角接触球轴承时,需要根据具体的工作条件和要求,选择合适的预紧方法和预紧力,以达到稳定的运转和优异的工作性能。