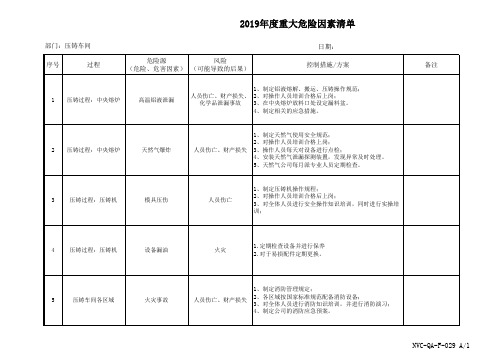

铸造区危险源清单

- 格式:xlsx

- 大小:14.95 KB

- 文档页数:2

批准:审核:编制:安全技术部2022 年 2 月 26 日填报部门:危 险 因 素 可能导致的事故D 1 砂轮研磨飞溅入眼 伤 眼2 锤头敲打手放置不当 伤 手3 锤头脱落 砸伤人4 手锤脱手 砸伤人5 工作时间过长疲劳 砸 伤6 手不放垫铁两侧 砸 伤7 磨垫铁飞溅不带防护鏡 伤 眼 8 垫铁毛刺未清 划伤手 9 戴着油手套上梯子 摔 伤10 其他风机运转噪音大误操作 耳膜震伤 11 高温疲劳作业 人身伤害 12 安装初期使用的暂时梯子不可靠 摔 伤 13 装配时手插入连接面 轧伤手 14 探摸螺孔 伤 手 15 设备组装时倒链未打结 设备损坏伤人 16 设备就位时手放在设备下 挤伤手 17 用盘车找中心不注意信号 挤伤、碰伤 18 用盘车找中心行动不一致 挤伤、碰伤 19 找正时未按要求操作 摔 伤 20 地坑不设防护 坠落伤人21 狭窄环境有刺或者突起物 人员伤害22 潮湿不使用 12现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制各公司运行控制6 6 3 108 3126 108 63 63 54 108 108 108 63 63 108 54 63 126 126 54 363 34 4 4 3 3 3 4 4 3 4 4 3 3 4 4风险等级 3 4 3 3 6 3 3 6 6 6 6 3 3 6 3 3 3 3 6 26 6 3 3 3 6 6 6 3 3 6 6 3 6 6 3 67 3 7 7 3 3 3 3 7 7 3 3 7 7 7 3 3机械设备 维修作业活动 /场所126 27 126 风险评价参数设 备 安 装基础 研磨机体 安装配置 垫铁作业 过程 E 3 3 3 L 6 3 6 C 7 3 7 备注填报部门:作业 过程23 随地摆放不留通道24 吊起部位下施工无防护措施 25 拆卸备件支放不平衡 26 生拉硬拽27 包装箱有突起物未清理28 撬杠用力过猛 29 挪移箱体多人配合不当30 用柴油、汽油清洗,无防火措施,接近火源31 废油布不规范放置、油污不及时清理 32 易燃物品乱放33 接近火源用氧气吹油吹灰 34 不注意周围坑洞 35 有异常不及时停车 36 起动时转动部位近距离站人 37 使用电器不当、漏电、短路 38 试车前没进行各部位检查、确认39 试车指令、标识、监控、协调不到位 40 控制电动机电流超额定值 41 手伸入设备运转范围内 42 设备运转时修理 43 高速运转区未加防护罩各公司运行控制填报部门:现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制各公司运行控制各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 可能导致的事故翻倒伤人 人员伤害 摔倒伤人 崩裂、翻倒伤人扎 伤 摔 伤 砸伤人 火 灾 滑倒伤人 火 灾火灾、烧伤摔 伤 伤人、设备损坏人员伤害 触电、火灾伤人 设备损坏、伤人 设备损坏、人员伤亡设备损坏 挤 伤 绞 伤 绞 伤风险等级 3 4 4 4 3 3 5 3 3 434 4 4 45 4 4 4 4 454 126 126 18 108 108 54 108 63 54 36 27 6 42 21 21 21 21清理工件表面 基础验收6 6 6 3 6 6 3 6 3 3 6 3 1 3 1 1 1 13 3 3 2 6 6 6 6 3 6 2 3 2 2 3 3 3 33 7 7 3 3 3 3 3 7 3 3 3 3 7 7 7 7 7设备及零部 件清洗作业活动/ 场所D 108 27 27 危 险 因 素风险评价参数 设备 试车设 备 安 装拆卸 设备设备开箱E 6 3 3 L 6 3 3 C 3 3 3 备注现有控制措施及其有效性D 44 管道未脱脂、酸洗 45 管道脱脂、酸洗后未封闭46 管件、物料有油 47 使用压力低于要求的阀门 48 使用非专用阀门 48 不用氩弧焊打底 49 氧气管道送气吹扫不净50 阀门开启过快过猛 51 敲击阀门、管道 52 有杂质进入管道53 与气源无联系信号协调有误54 吹扫口对着电线、基坑 55 用氧气吹时管道内有油 56 吹扫口不固定 57 私自动火58 煤气泄漏超标 59 逆风施工 60 管道通风不好61 阀门没关闭作业62 带气切割 63 管道内气体未排净填报部门:风险评价参数 L E C D现有控制措施及其有效性作业活动 /场所可能导致的事故作业 过程风险 等级危(wei )险因素备注可能导致的事故爆 炸 爆 炸 爆 炸 阀门损坏、爆炸 阀门损坏、爆炸爆 炸 爆 炸 爆 炸 爆 炸 爆 炸 吹物伤人 吹物伤人、触电爆 炸 吹物伤人 爆 炸 中 毒 中 毒 中毒窒息烫伤人烧伤人 气流伤人各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制各公司运行控制各公司运行控制 各公司运行控制风险等级 4 3 4 4 4 5 4 4 3 4 4 4 4 3 4 3 3 4 3 5 527 27 27 18 27 54 108 27 54 63 42 126 27 84 126 54 126 9 18蒸汽管道 检修 拆除蒸汽管3 3 3 3 3 6 6 3 6 3 3 6 3 6 6 6 6 3 33 3 3 2 3 3 6 3 3 3 2 3 3 2 3 3 3 1 23 3 3 3 3 3 3 3 3 7 7 7 3 7 7 3 7 3 3氧气管道 吹扫煤气管道 检修作业活动 /场所氧气管道 安装氧气 管道 检修危 险 因 素风险评价参数管 道 作 业27 126 作业 过程 E 3 3 L 3 6 C 3 7 备注各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制填报部门:现有控制措施及其有效性各公司运行控制管道液体未排净时切割螺栓锈蚀强力拧,易断 拧螺栓钣口松 拧螺栓手指放螺帽下高空拆卸绳未绑紧侧壁沉裂 用固壁支撑当扶梯没有加设固壁支撑在潮湿管沟安装不使用安全电压照明 无通风设施阀门开启不正确阀门开启过快未戴防护用品用四氯化碳等通风不好未清理易燃易爆物 未设标志牌接近火源防护用品佩戴不齐全 酸洗液槽未加盖 酸洗液槽未加明显标志水往酸中倒 不设 U 型架不按下大上小有秩序放飞溅伤人 砸伤人 挤 伤 挤 伤 吊物伤人 坍塌伤人 坍塌伤人 坍塌伤人 触电伤人 窒 息 吹物伤人 吹物伤人 烧 伤 中毒窒息 火灾爆炸 火灾爆炸中毒 酸蚀伤人 酸雾伤人 酸液烧伤 酸液烧伤 散落伤人 散落伤人7 27 18 9 63 54 54 54 126 108 54 54 126 126 27 108 126 63 68 69 70 71 72 73 74 7576 77 78 79 8081 82 8384 85风险评价参数 L E C D 6 3 3 54可能导致的事故设备损坏、管子崩裂作业活动/ 场所 液压5 4 5 5 4 4 4 4 3 3 4 4 3 3 4 3 3 4 1 36 3 3 3 3 3 3 6 6 6 6 6 3 6 6 3 1 3 1 1 3 6 6 6 6 6 3 3 3 3 3 6 3 37 3 3 3 7 3 3 3 7 3 3 3 7 7 3 3 7 7 旧水管道、 阀门、 法兰拆除氧气管道脱脂86 未用白绸布拉管126 27 126 在坑道内 安装氧气管道 酸洗管道现场 堆放管道水冲 洗作业 过程 管风险 等级 4危 险 因 素65 66 67 管 道 作 业管 道 施 工3 4 3 3 3 6 6 3 3 7 3 7 备注64管道安装管道试压管道对口87 用气切割管道88 管道酸洗后未封闭89 支、吊架支撑强度不够90 升压过快91 带压用手锤敲击受压部件92 带压紧固、拆除紧固件93 人在盲板、法兰、焊口处停留94 使用不合格压力表95 未停泵稳压检查96 试压时未经培训相关方进入试压区97 打锤时锤头松动98 传动时动作不一致99 管道未焊好松倒链100 把手放在管口、法兰接合处101 打锤时用力过猛102 打锤时戴手套103 翻动管道无防滑措施104 翻动立管防护措施不到位105 翻动时信号不统一设备损坏、管子崩裂设备损坏、管子崩裂吊物伤人崩裂伤人崩裂伤人崩裂伤人飞物伤人管道泄漏伤人管道泄漏伤人崩裂伤人砸伤人撞伤砸伤人挤伤手失重摔伤失手伤人滑动伤人倾倒伤人砸伤人636663363363336363633323363631063363663777337373717773737712663126365463541265463601266363108631081261263434444344434434333各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制填报部门:危险因106 有电平台气瓶底无绝缘物现有控制措施及其有效性各公司运行控制风险评价参数L E C3 1 3可能导致的事故爆炸、触电作业活动/场所气瓶风险等级5作业过程气备注D9素道作业107 冻结时用火烤 108 与易燃易爆物混放 109 离高温区金属飞溅物太近 110 在阳光下暴晒 111 用钢丝绳扣吊装112 焊机温和瓶间隔不到 10 米 113 气瓶气体使用后不关闭阀门 114 可燃气体瓶不直立放固定使用 115 气瓶阀开启过快116 可燃气体表接头漏气或者沾有油污 117 用高压蒸汽喷吹气瓶118 用沾染油污的手、工具操作氧气瓶 119 不同气体用相同的减压阀 120 气瓶超过检验期限使用121 氧气、乙炔瓶距离不够(小于 10 米) 122 气瓶附近有易燃易爆物(小于 10 米) 123 乙炔瓶接近带电体 124 用铁器敲击氧气瓶 125 乙炔表无回火器126 氧气表、乙炔表损坏不更换 127 不关闭氧气、乙炔阀拆卸减压阀填报部门:现有控制措施及其有效性各公司运行控制火灾爆炸 爆 炸 火 灾 爆 炸 爆 炸 火灾、爆炸 火灾、爆炸 爆 炸 爆 炸 爆 炸 爆 炸 撞 伤各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制6 3 3 3 1 6 3 3 6 6 1 1 1 6 6 3 1 3 3 6 13 3 3 3 0.5 3 3 3 3 2 1 3 1 3 3 3 1 3 3 6 3126 63 63 63 1.5 126 63 63 126 36 3 9 3 126 126 63 7 27 27 108 21可能导致的事故伤人、设备损坏3 4 4 4 5 3 4 4 3 4 5 5 5 3 3 4 5 4 4 3 47 7 7 7 3 7 7 7 7 3 3 3 3 7 7 7 7 3 3 3 7爆 爆 爆 爆 爆 爆 爆 爆 爆 炸 炸 炸 炸 炸 炸 炸 炸 炸 作业活动 /场所 埋弧128 焊接平台敷设不坚固作业 过程 焊风险等级 4危 险 因 素风险评价参数 瓶 管 理D 54使用备注E 3 L 6 C 3129 焊渣清理不戴手套、防护镜130 使用两组以上不找平、不固定131 滚轮架超负荷使用132 线速度大于 3M/MIN 时站在工件上操作133 两端不安装挡轮134 容器内焊接不用安全电压照明(36V) 135 容器内焊接通风不好136 容器不接地137 单人在容器内焊接无人监护 138 向容器内输氧139 潮湿容器内照明电压高于 12V140 通风不畅、无人监护141 照明不用安全电压 142 用割枪照明 143 不设挡架144 滚轮架超负荷使用 145 无防护栏146 焊接操作架敷设不坚固 147 焊接操作架不接地填报部门:危 险 因 素148 焊把线、地线与钢丝绳接触伤手、伤眼 人员伤害 人员伤害、设备损坏人员伤害倾斜翻倒触 电窒息、中毒触 电触电、窒息烧 伤触电窒息、触电 触 电 烧 伤 摔 伤 人员伤害、设备损坏摔 伤伤人、设备损坏触 电各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制63 54 54 27 9 126 21 54 126 63 63 108 126 42108 54126 54 54现有控制措施及其有效性各公司运行控制可能导致的事故触 电4 4 4 45 3 4 4 3 4 4 3 3 43 43 4 43 6 6 3 3 3 3 6 3 3 3 6 6 36 63 6 63 3 3 3 3 6 1 3 6 3 3 6 3 26 36 3 37 3 3 3 1 7 7 3 7 7 7 3 7 73 37 3 3作业活动 /场所普通焊接 管道内焊接作业 过程 焊风险等级 4用焊接操作架风险评价参数容器 焊接滚动 焊接D 63备 注焊接E 3 C 7 L 3 接149 与易燃品距离小于 10 米150 用其他金属物搭接作为电焊机二次线 151 坑洞施工点燃焊炬152 高空焊接不系安全带,不搭平台 153 高空疲劳作业或者打盹 154 特殊作业无人监护155 交叉作业不遵守上层保护下层的原则 156 焊接工具损坏不维修 157 焊钳损坏、接触不良 158 焊机超负荷工作 159 氩弧焊接站在下风口 160 烘干机内取焊条不带手套 161 敲药皮站位不当 162 焊接铜、铝等通风不好 163 磨光机磨焊缝不带眼镜 164 长期停用的电焊机不检查 165 电焊机不拉闸断电 166 焊把线相互缠绕不整理167 合闸不戴绝缘手套168 合闸脸部不避开闸刀正面169 减压调节器螺钉未拧松填报部门:现有控制措施及其有效性170 电器灭火时用水灭火 171 劳保用品穿戴不齐全各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制火 灾 触 电 烧伤、缺氧 坠 落 高空坠落 撞伤、砸伤 砸 伤 烧伤、触电 漏电伤人 设备损坏、火灾头晕、窒息电弧烧伤 电弧烧伤 爆 炸54 36 9 63 6 54 126 54 54 108 27 7 27 27 54 36 108 27 63 63 54可能导致的事故触 电 人员伤害4 45 4 5 4 3 4 4 3 4 5 4 4 4 4 3 4 4 4 4作业活动 /场所 电工 作业6 6 3 3 2 6 3 6 3 6 3 1 3 3 3 2 6 3 3 3 33 6 3 3 1 3 6 3 6 6 3 1 3 3 6 6 6 3 3 3 63 1 1 7 3 3 7 3 3 3 3 7 3 3 3 3 3 3 7 7 3各公司运行控制 各公司运行控制烧伤 中伤触触触伤眼 毒眼电电电作业 过程 电 气 安风险等级 5 3焊工作业结束风险评价参数 D3 90E 1 10危(wei )险因素L 1 3C 3 3作业备注接172 高空作业不用绳传递工具 173 带负荷操作,无人监护 174 带电拆除配电盘不验电 175 登杆作业登杆工具不合格 176 使用台钻带手套 177 使用暂时配电盘不接地178 使用梯子放立角度不对或者不采取防滑措施 179 电工作业不穿绝缘鞋 180 不用电笔试电181 电缆施放拐弯处站立不正确 182 施工电源零线和地线为一体 183 用其他金属代替保险丝 184 滑线不验电、不按规定接地线 185 各种校验电器失效使用 186 带电区工作不设安全栅栏 187 高低压停送电不挂标志牌188 在易燃区施工配置灭火器不符合规定 189 使用电动工具不接触电保护器 190 暂时电源不按规程架设接线填报部门:191 钢丝绳及棕绳不符合要求192 吊具钳口变形 193 倒链变形、裂纹各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制电电 伤 伤 电 伤 电 电 倒 电 灾 电 电 电 电 灾 电电现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制54 9 3 54 18 180 108 90 7 54 27 7 63 126 21 27 108 54 54可能导致的事故 设备损坏、伤人 设备损坏、伤人 设备损坏、伤人3 3 1 6 3 10 6 10 1 6 3 1 3 3 1 3 6 3 6触触摔绞触摔触触摔触火触触触触火触作业活动 /场所吊具 准备风险等级 3 4 44 5 5 4 5 2 3 3 5 4 4 5 4 3 4 4 3 4 46 1 1 3 2 6 6 3 1 3 3 1 3 6 3 3 6 6 33 3 3 3 3 3 3 3 7 3 3 7 7 7 7 3 3 3 3D 126 63 45危 险 因 素C 7 7 15风险评价参数吊 装 工 程作业 过程坠物伤人E 3 3 3L 6 3 1备注触 装各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制填报部门:现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制卷扬机安全制动装置失灵不按要求吊车站位 站位不平整有坑洞上面铺板不结子站位操作空间小 需加垫道木的未加垫 平口钳竖吊,竖吊钳平吊 用钢丝绳吊钢板、吊点不加防护 吊点不正确,重心失稳 过跨车运行,前方有人过跨车上材料多层放置、支设不稳 钢板平移前方站人 型材敷设支点不牢钢板翻个两侧站人 型钢翻个不使用开口卡子 捆扎不牢重心不许钢丝绳老化 指挥不统一 斜拉歪吊人员伤亡、财产损失 摇摆、坠落、伤人 设备损坏、倾倒 设备损坏、倾倒 设备损坏、伤人 设备损坏、伤人 坠物伤人、设备损坏 坠物伤人、设备损坏 坠物伤人、设备损坏撞伤、挤伤 物品倾翻伤人 人员伤害 人员伤害 人员伤害 人员伤害 撞伤、砸伤 撞伤、砸伤 砸 伤 撞伤、砸伤人 撞伤、砸伤人危 险 因 素人员没有上岗证,不按程序作业起重机械和轨道的接地设施不符合要求 对吊装工具和连接部份没进行检查, 不按规定对 起重机械部件进行连接固定可能导致的事故设备损坏,伤人触 电设备损坏、人员伤亡194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 1 0.5 6 1 6 6 3 3 6 3 3 3 3 6 3 3 3 3 6 3150 120 108 90 108 54 54 54 126 54 54 63 54 126 21 126 126 126 54 15 40 3 15 3 3 3 3 7 3 3 7 3 7 7 7 7 7 3 10 6 6 6 6 3 6 6 3 6 6 3 6 3 1 6 6 6 3 作业活动 /场所起重作业风险等级 4 4 33 3 3 3 34 4 4 3 4 4 4 4 3 4 3 3 3 4 4D63 45 108214 215 216C 7 15 3吊运材料风险评价参数吊 装 工 程作业 过程吊车 站位管道 吊装E 3 3 6L 3 1 6备注不确认设备性能、不确定起吊物分量或者视线不 清,信号不明即起吊多台吊车吊装站位不当,指挥不协调钢丝绳、卡环断裂 作业现场无明显警戒标志 钢丝绳超负荷使用 指挥不统一,口令不明确钢丝绳捆绑不牢 起吊不平衡吊车支腿不稳 吊物上有活动件人站在起重臂旋转范围内风力超过 5 级 设备未焊坚固盲目摘钩吊车缺乏液压漏油 不了解设备特点盲目起吊不按要求设置溜绳 吊件上站人 站位不当,斜拉歪吊钢丝绳断股不降级使用或者报废填报部门:现有控制措施及其有效性L E C D包办闸失灵、照明不足 无专人指挥、无证上岗用铁丝、麻绳、三角带吊装设备损坏、人员伤亡设备损坏、人员伤亡坠落伤人 人员伤害 坠落伤人 碰坏设备及伤人重物伤人 重物伤人 翻 车 坠落伤人 撞 伤 摇摆伤人 坠落伤人 坠 落 坠 落 摇摆、坠落伤人 摔伤、撞伤 撞伤人 设备损坏、伤人各公司运行控制各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制90 180 15 63 84 108 108 45 120 120 63 63 45 63 108 108 42 22.554可能导致的事故设备损坏、伤人设备损坏、伤人坠 落6 2 1 3 2 6 6 30.5 1 3 3 3 3 6 6 10.5 6 217218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 各公司运行控制各公司运行控制各公司运行控制5 15 15 7 7 3 3 1540 40 7 7 15 7 3 3 715 3风险等级 4333 2 54 3 3 3 4 3 3 4 4 4 4 3 3 4 4 43 6 1 3 6 6 6 1 6 3 3 3 1 3 6 6 6 3 3236 237238 作业活动 /场所63108120危 险 因 素7340风险评价参数吊 装 工 程起吊 重物作业 过程 起吊 重物363 361 备注239 卡环有缺陷未处理240 吊装带吊装有棱角底物体241 吊装不易放稳的构件用吊钩242 人员在起重臂或者吊物下行走、停留243 吊运时参观学习、监理等相关方人员进入禁区244 钢丝绳夹角过大245 固定不坚固摘钩246 使用断丝、断股、生锈、扭曲过度的钢丝绳247 吊装范围内有人248 没设专人监护249 不执行“十不吊”原则250 大型吊物从设备上方通过251 用卡环不使长度方向受力252 起重机作业范围内有障碍物253 高空、或者能见度低时不用指挥旗填报部门:254 吊物偏心255 倒链正下方施工256 超负荷使用257 倒链损坏强用设备损坏、伤人坠落倾倒伤人人员伤害物体打击坠物伤人设备损坏倾翻伤人设备损坏、人身伤害人身伤害伤人、设备损坏人员伤害、设备损坏设备损坏设备损坏、设备损坏人员伤害、设备损坏可能导致的事故重物伤人重物伤人损坏伤人崩断伤人各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制各公司运行控制现有控制措施及其有效性各公司运行控制各公司运行控制各公司运行控制各公司运行控制风险评价参数E C D3 15 453 7 631 40 1201 15 4545120945120218410845545445459271540315407731533151533风险等级4434435534334444454331333661333313113111263661133作业活动/场所使用链倒吊装危险因素吊装工程L 1 3 3 3作业过程备注258 倒链不同时起吊 259 指挥人员信号不清 260 倒链立柱支设不牢 261 滚动前方站人 262 滚杠粗细不一致263 滚动过快 264 用手抓滚杠回填 265 戴手套回填滚杠 266 手脚与滚杠距离不够267 起落不一致268 通过沟、坑、井负重跨越 269 住手作业时,未装好夹轨器270 作业时轨道上有障碍物271 浮现故障不及时停车272 操作人员没有特殊操作证273 断电后不接短路线 274 不设置隔离区填报部门:危 险 因 素275 地脚固定不牢 276 卷筒与滑轮中心不垂直277 卷筒与滑轮距离小于 1.5M 278 作业时钢丝绳滑轮不完好 279 作业时离合器、制动器不完好现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制风险评价参数 L E C D1 1 3 331 12 117 15 3 157715 18 45 21可能导致的事故设备损坏、人员伤害 设备损坏、人员伤害 设备损坏、人员伤害 设备损坏、人员伤害 设备损坏、人员伤害作业活动 /场所卷扬机风险 等级 5 5 5 4 4吊 装 工 程作业过程备注物倒、伤人 物倒、伤人 物倒、伤人 碰伤、挤伤 砸 伤 伤人、损坏物品伤 手 伤 手 轧伤、撞伤 砸伤人设备损坏 砸伤、摔伤 设备、人身事故 设备、人身事故 设备、人身事故 设备、人身事故触 电 坠物伤人各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制108 108 120 18 7 7 21 21 126 126 54 30 126 21 21 63 1263 3 40 3 7 7 7 7 7 7 3 15 7 7 7 7 73 3 3 5 5 54 4 3 3 4 4 3 4 4 4 36 6 1 2 1 1 1 1 3 6 6 2 6 1 1 3 66 6 3 3 1 1 3 3 6 3 3 1 3 3 3 3 3龙门式起重机作业 起重机维 修 人力 搬运滚杠 运输280 不定期为钢丝绳涂抹黄油 281 钢丝绳滑轮组松脱 282 指挥不当,操作失误283 跨越正在作业的钢丝绳和在作业范围停留 284 在地滑轮夹角处人员任意走动停留 285 住手工作时物件停留在空中 286 指挥人员信号不明287 控制杆行程范围内有障碍物 288 钢丝绳罗列不整齐 289 物件提升后操作人员离开 290 转动中用手、脚去拉踩钢丝绳 291 包闸失灵、电源不稳 292 超载使用293 卷筒钢丝绳小于 3 圈 294 过路的钢丝绳不设防护 295 较长期歇息时吊物不降至地面 296 蓦地停电时不即将制动 297 蓦地停电时不将吊物降至地面 298 焊把线跨越钢丝绳填报部门:299 不执行点检制度300 控制装置不及时更换301 抬吊无统一指挥 302 分量分配不合理303 不听指挥人员指挥设备损坏、人员伤害重物伤人 重物伤人 挂伤、摔伤 挤 伤 损坏设备、伤人 损坏设备、伤人碰伤人 损坏设备、伤人 损坏设备、伤人 擦伤、摔伤 损坏设备、伤人 损坏设备、伤人 设备损坏、人员伤害人员伤害 设备损坏、人员伤害 设备损坏、人员伤害 设备损坏、人员伤害 设备损坏、人员伤害各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制现有控制措施及其有效性各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制 各公司运行控制可能导致的事故 设备、人身事故 设备、人身事故 设备、人身事故 设备、人身事故 设备、人身事故42 21 27 63 15 63 135 15 63 7 63 126 126 15 126 45 135 1356 37 126 37 7 3 7 15 7 15 15 7 7 7 7 7 15 7 15 15 15风险 等级 5 4 4 5 3风险评价参数 L E C D 4 4 4 4 5 4 3 5 4 5 4 3 3 5 3 4 3 33 1 3 3 1 3 3 1 3 1 3 6 6 1 6 1 3 32 3 3 3 1 3 3 1 3 1 3 3 3 1 3 3 3 3桥 式起重机作 业9 63 45 9 126作业活动 /场所3 7 15 3 7危 险 因 素吊 装 工 程1 3 3 1 6作业 过程 3 3 1 3 3备注。

连铸车间危险源点的分布及预防措施连铸车间是钢铁企业中重要的生产车间之一,具有一定的危险源。

本文将就连铸车间的危险源点及相关的预防措施进行详细介绍。

1.高温熔融金属:连铸车间是将高温熔融的金属注入连续铸造模具中进行铸造的区域,因此高温熔融金属是最主要的危险源点之一、预防措施包括:-设立警示标志和警示线,明确禁止非生产人员进入高温区域;-工人必须穿戴防火阻燃的衣物、手套、帽子等个人防护装备;-安装温度监控装置,及时掌握金属液体的温度情况,避免金属溅射及喷溅;-定期进行设备维护,确保设备的正常运行,避免熔融金属泄漏等事故的发生。

2.起重机操作风险:连铸车间需要使用起重机进行铸坯的升降和转运工作,起重机操作存在一定的风险。

预防措施包括:-对起重机操作人员进行专业培训,并持有相应的起重操作证书;-确保起重机的安全系数符合标准要求,定期进行维护和检测;-设立严格的作业区域,禁止非相关人员进入,并设置围栏等限制措施;-明确指挥信号和操作规程,确保起重机操作人员和其他人员的安全。

3.气体泄漏:在连铸车间的高温环境下,金属液体中可能存在气体,并有可能泄漏。

气体泄漏可能对工人的健康造成危害。

预防措施包括:-安装气体泄漏监测装置,及时掌握气体泄漏情况,并采取相应措施;-对工人进行相关的气体防护装备培训,包括防毒面具、防爆工作服等;-确保设备密封性好、管道完整,定期进行检测和维护;-为员工提供紧急避难通道和设备,并进行相应的应急演练。

4.火灾风险:连铸车间存在火灾风险,一旦发生火灾,会对车间及人员造成重大伤害。

预防措施包括:-安装火灾报警系统和自动灭火装置,及时检测和处理火灾;-定期对防火门、防火墙等设施进行维护和检测;-培训员工正确使用灭火器具,并建立相应的火灾应急预案;-定期开展火灾演练,提高员工的火灾逃生能力。

总之,连铸车间的危险源点主要包括高温熔融金属、起重机操作风险、气体泄漏和火灾风险等,为了保障工人的安全,必须采取相应的预防措施,包括提供个人防护装备、设立警示标志、培训工人等。

铸造车间岗位危险源辨识与风险点评价表岗位危险源辨识与风险点评价表辨识区域(部位、场所):铸造车间序号风险点风险点类别危险源事故类型典型控制措施MESR级别管控等级1 中频炉作业人员灼烫、物体打击灼烫、爆炸为员工配备并穿戴合格的劳动防护用品,加强现场监督检查 3 32 中频炉加料作业物料潮湿引发爆炸搬运物料时爆炸、灼烫、高处跌落严格按照熔炼工操作规程操作,加强培训,作业人员必须经过岗前培训后持证上岗 3 33 中频炉投料其它伤害未认真检查炉衬和炉体是否完好、可靠,未对坩锅内径厚度、操作工具进行检查严格按照熔炼工操作规程操作,现场增加缺失的安全警示标志、职业危害告知牌 3 64 中频炉作业人员对中频炉操作不熟练、违章操作炸管理作业场所安全标志齐全、醒目,加强开炉前检查,认真检查炉衬和炉体完好、可靠,对坩锅内径厚度、操作工具进行检查,开炉期间,水、电工必须每小时检查一次电路、水路 6 65 起重机吊装作业物体打击火灾、爆炸起吊工作前检查所用的一切工具、设备是否良好,工作前应了解吊物尺寸、重量和起吊高度,安全选用机械工具,不得冒险作业,不得超负荷操作,严禁吊物下面站人或停留 6 46 起重机操作人员违章操作或未遵守操作规程、违章指挥或指挥信号不明确火灾、触电指挥、吊机操作人员必须持有国家颁发的特种作业操作证,遵守各项安全操作规程,严禁违章操作、指挥,明确指挥信号 6 47 起重机轨道坍塌物体打击轨道基础承载力不够轨道基础严格按照施工设计方案实施,轨道基础有问题时必须停工维修 2 28 电气设备配电箱火灾火灾、触电加强设备维护,定期检查设备的接地、绝缘状况和电气线路的可靠性,防止短路、漏电等现象 4 3岗位危险源辨识与风险点评价表辨识区域:铸造车间1.中频炉操作风险点风险点:作业人员加料、投料、操作不熟练风险类型:灼烫、物体打击、爆炸、其他伤害典型控制措施:为员工配备并穿戴合格的劳动防护用品,加强现场监督检查,严格按照熔炼工操作规程操作,加强培训,作业人员必须经过岗前培训后持证上岗,现场增加缺失的安全警示标志、职业危害告知牌,加强开炉前检查,认真检查炉衬和炉体完好、可靠,对坩锅内径厚度、操作工具进行检查,开炉期间,水、电工必须每小时检查一次电路、水路MESR级别:3管控等级:32.起重机操作风险点风险点:吊装作业、操作人员风险类型:物体打击、火灾、爆炸、触电典型控制措施:起吊工作前检查所用的一切工具、设备是否良好,工作前应了解吊物尺寸、重量和起吊高度,安全选用机械工具,不得冒险作业,不得超负荷操作,严禁吊物下面站人或停留,指挥、吊机操作人员必须持有国家颁发的特种作业操作证,遵守各项安全操作规程,严禁违章操作、指挥,明确指挥信号,轨道基础严格按照施工设计方案实施,轨道基础有问题时必须停工维修MESR级别:6管控等级:43.电气设备风险点风险点:配电箱风险类型:火灾、触电典型控制措施:加强设备维护,定期检查设备的接地、绝缘状况和电气线路的可靠性,防止短路、漏电等现象MESR级别:4管控等级:3尘爆炸,造成人员伤亡和设备损失。

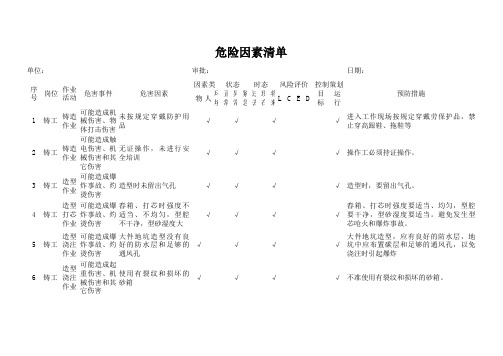

日期:物人环境正常异常紧急过去现在将来L C E D目标运行1铸工铸造作业可能造成机械伤害、物体打击伤害未按规定穿戴防护用品√√√√进入工作现场按规定穿戴劳保护品,禁止穿高跟鞋、拖鞋等2铸工铸造作业可能造成触电伤害、机械伤害和其它伤害无证操作,未进行安全培训√√√√操作工必须持证操作。

3铸工造型作业可能造成爆炸事故、灼烫伤害造型时未留出气孔√√√√造型时,要留出气孔。

4铸工造型打芯作业可能造成爆炸事故、灼烫伤害舂箱、打芯时强度不适当、不均匀,型腔不干净,型砂湿度大√√√√舂箱、打芯时强度要适当、均匀,型腔要干净,型砂湿度要适当。

避免发生型芯呛火和爆炸事故。

5铸工造型浇注作业可能造成爆炸事故、灼烫伤害大件地坑造型没有良好的防水层和足够的通风孔√√√√大件地坑造型,应有良好的防水层,地坑中应布置碳层和足够的通风孔,以免浇注时引起爆炸6铸工造型浇注作业可能造成起重伤害、机械伤害和其它伤害使用有裂纹和损坏的砂箱√√√√不准使用有裂纹和损坏的砂箱。

审批:预防措施风险评价控制策划危险因素清单岗位序号状态时态因素类危害因素危害事件作业活动单位:7铸工造型浇注作业可能造成起重伤害、机械伤害和其它伤害在吊起悬空的砂型下工作、吊物上站人√√√√不要在吊起悬空的砂型下工作,特别是大件修型时应采取安全措施。

吊物上不准站人。

8铸工造型浇注作业可能造成起重伤害、机械伤害和其它伤害同时吊运大小不一致的砂箱√√√√大小不一致的砂箱不准同时吊运。

9铸工造型作业可能造成其它伤害使用捣固器等风动工具时未检查风管接头√√√√使用风动工具时,要先检查风管接头,以免脱落伤人。

10铸工造型作业可能造成物体打击伤害使用捣固器等风动工具时,操作不当√√√√使用捣固器等风动工具时,操作者的两腿要分开,以防砸脚11铸工造型打芯作业可能造成其它伤害绑扎芯骨时铁丝弯头对着人√√√√绑扎芯骨时,铁丝弯头不准对着人。

12铸工造型打芯作业可能造成物体打击伤害大芯使用铁丝扣√√√√大芯应适当选择铁丝扣,以防断落伤人。

铸造厂重要危险源清单在铸造厂的生产过程中,存在着一些潜在的危险源,这些危险源可能对员工的安全和健康造成严重威胁。

为了确保工作场所的安全,并采取相应的预防和控制措施,制定和维护一份详细的重要危险源清单是必要且重要的。

以下是一个铸造厂的重要危险源清单的例子:1.高温:铸造过程中需要使用高温设备和熔炉。

高温可能导致火灾、烫伤以及其他热相关伤害。

为了降低这些风险,必须确保熔炉和设备的安全操作,并提供适当的个人防护装备,如防火服和耐高温手套。

2.化学品:铸造过程中使用各种化学品,如金属溶解剂、酸碱溶液和溶剂。

这些化学品对人体有刺激性和腐蚀性,对安全和健康构成潜在威胁。

要防止事故和伤害,应建立和遵循化学品管理程序,包括正确储存、使用和处理化学品的方法,并提供适当的防护设备和防护措施。

3.机械设备:铸造厂使用各种机械设备,如铸造机、切割机、打磨机等。

这些机械设备可能存在各种危险,如夹伤、电击和切割伤害。

为了确保员工的安全,必须进行正常的设备维护和保养,并提供培训以确保正确和安全的操作。

此外,应提供适当的防护装置,如安全护栏和可视警示标志。

4.噪音:铸造厂通常存在噪音污染问题,尤其是在设备运行和金属冲击时。

长期暴露在高噪音环境中可能导致听力损伤和其他健康问题。

为了减轻噪音对员工的影响,应采取噪音控制措施,例如在噪音源附近安装隔音设备以及配备耳塞或耳罩。

5.气体和粉尘:在铸造过程中,会产生各种气体和粉尘,如金属蒸气、焊接烟雾和砂尘。

这些气体和粉尘可能对呼吸系统造成损害,并引发其他健康问题。

为了保护员工的健康,应在工作区域内提供适当的通风系统,并要求员工佩戴适当的呼吸防护设备,如口罩和呼吸器。

6.人身安全:除了设备和物质本身的危险外,铸造厂还存在着一些人身安全风险,如工作场所的滑倒和跌倒、物体的坠落和人员密集区域的交通事故。

为了减少这些风险,应定期检查工作场所的安全状况,并提供必要的防护设备和培训。

此外,工作区域应进行合理划分和标记,以确保员工的安全。

铸造车间重要危险源清单

序号活动、产品、

服务

危险源后果原管理状态现在措施

1 熔炼原料放置过多、投料口

加强监督检查、操作规程、管理方案,杜绝

漫溢;2 熔炼野蛮操作、铁水

违章操作

1 熔炼、浇注作业

灼烫有保护措施,遵守操作规程

飞溅 3 浇注系统操作不当; 4

人员未佩戴劳保防护用品

1 湿手触摸电源开关、配电箱

配电室运行作

开关、误触裸露电线; 2 电焊

2

触电加强防护设施,遵守操作规程操作规程、管理方案业、车间作业机地线连接不规范、作业安全

措施不到位

清理(砂轮)作操作不当、作业安全措施不到

机械伤害

3 业、抛丸作业、位、钢丝绳断裂、吊装下方站有安全培训操作规程、管理方案

起重伤害

吊装作业人

气割作业、电焊气体压力调节不当、作业安全

火灾、

4 作业、天然气使措施不到位、人员未佩戴劳保有安全培训操作规程、管理方案

爆炸

用防护用品、人员无证操作

编制:审核:批准:日期:。

铸造作业中的危险有害因素及安全防护措施

铸造作业危险有害因素主要分为以下几类:

1.火灾及爆炸:铸造过程中使用易燃材料和高温熔炼金属,若操作不当或防

护措施不到位,可能会引发火灾或爆炸。

2.灼烫:铸造过程中涉及高温金属和熔融物,若没有适当的防护措施,可能

会导致烫伤。

3.机械伤害:铸造过程中使用各种机械设备,如砂型铸造中的碾碎、筛砂、

混砂、造型、开箱、清砂、喷吵及蜡型铸造中的涂砂、消除砂壳等工序,都有机械伤害的风险。

4.高处坠落:铸造作业中可能涉及高处操作,如果没有适当的安全设施和维

护不当,可能会导致高处坠落。

5.尘毒危害:铸造过程中会产生大量的粉尘和有害气体,长期吸入这些有害

物质可能会对呼吸系统造成危害,严重时可能引发尘肺病或中毒。

6.噪声振动:铸造过程中使用的机械设备可能会产生噪声和振动,长期处于

这种环境下可能会对听觉和神经系统造成损害。

7.高温和热辐射:铸造过程中涉及高温金属和熔融物,可能会对工作人员造

成高温和热辐射伤害。

因此,铸造作业需要严格遵守相关安全操作规程,采取适当的防护措施,以保障工作人员的安全和健康。