酸轧线总体概述课件

- 格式:ppt

- 大小:8.72 MB

- 文档页数:183

第二章酸洗机械设备第一节酸洗入口设备2.1.1 步进梁运输机2.1.1.1 功能概述入口步进梁式运输机,平行于机组中心线布置,从机组入口延伸至热卷库,设有15个卷位。

用车间吊车将卧放于热卷库中的热轧钢卷吊运至步进梁上。

步进梁一步一步地运送给钢卷转向台。

为了防止因钢卷惯性引起的冲击,步进梁有高低速切换,在起动和停止时切换到低速。

入口步进梁运输机由一个固定梁和三段相互连接的移动梁组成。

移动梁的升降和移动由液压缸操作。

用于人工拆捆带的托辊设置在第15号卷位。

钢卷宽向对中装置在第14号卷位。

在第15号卷位由人工拆除钢卷捆带。

2.1.1.2 结构及主要参数型式液压步进梁荷载能力Max. 603.75t(40.25t/卷×15卷)步进梁荷载能力603.75t长度60m卷位间距4m移动行程4m移动速度150/50mmps升降行程230mm升降速度约15mmps工作周期≤120s(不包括人工带头定位和拆捆带时间)动梁3段,焊接钢结构固定梁1套,焊接钢结构上卷固定鞍座13个,焊机钢结构,设有橡胶缓冲垫导轮锻钢,一侧无轮缘,另一侧双轮缘轨道重轨(JIS100kg,37kg重轨,或相当品)液压缸行走TC φ280×φ180×4000mmST,约150/50mmps 升降6个,CA φ250×φ160×595mmST,约35mmps 导轮润滑自动集中干油润滑移动梁间连接杆3个步进梁行走驱动装置如图2.1.1示图2.1.1 行走驱动装置步进梁提升机构如图2.1.2示图2.1.2 提升机构托辊(位于15号卷位)型式电机传动式。

电机AC7.5kw×2台,32rpm,VVVF,齿轮马达辊子φ300×1500mm×2个,中间凹槽φ250×500mm。

材质锻钢对中滑动鞍座(位于14号卷位)如图2.1.3图2.1.3 对中滑动鞍座主要参数:移动速度15 mmps移动范围±150mm对中精度约±30mm液压缸TC φ80×φ45×300mmST在第15号卷位,由人工操作对钢卷头部进行定位。

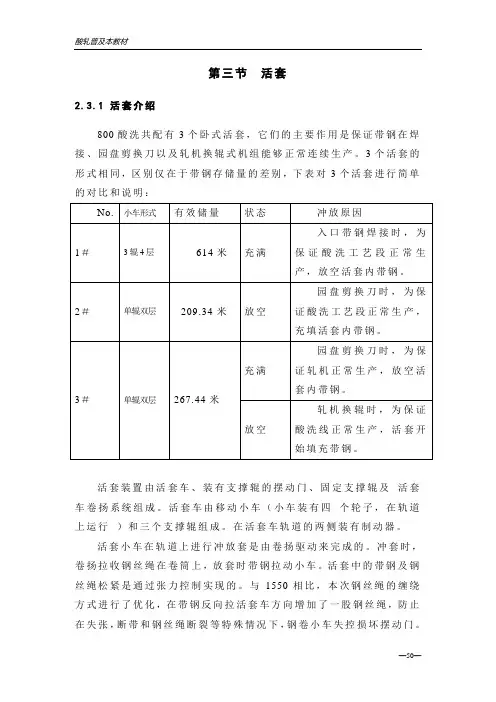

第三节活套2.3.1 活套介绍800酸洗共配有3个卧式活套,它们的主要作用是保证带钢在焊接、园盘剪换刀以及轧机换辊式机组能够正常连续生产。

3个活套的形式相同,区别仅在于带钢存储量的差别,下表对3个活套进行简单的对比和说明:活套装置由活套车、装有支撑辊的摆动门、固定支撑辊及活套车卷扬系统组成。

活套车由移动小车(小车装有四个轮子,在轨道上运行)和三个支撑辊组成。

在活套车轨道的两侧装有制动器。

活套小车在轨道上进行冲放套是由卷扬驱动来完成的。

冲套时,卷扬拉收钢丝绳在卷筒上,放套时带钢拉动小车。

活套中的带钢及钢丝绳松紧是通过张力控制实现的。

与1550相比,本次钢丝绳的缠绕方式进行了优化,在带钢反向拉活套车方向增加了一股钢丝绳,防止在失张,断带和钢丝绳断裂等特殊情况下,钢卷小车失控损坏摆动门。

图2.3.1 活套车2.3.2 活套设备组成活套型式:卧式,装有摆动门及固定支撑辊。

活套车:数量:1台型式:四轮车式,装有三个活套辊。

速度:最大100mpm行程:最大169.1 m活套容量:最大676.4 m有效活套长度:614 m活套辊尺寸:φ1200×2300×3个面衬聚氨脂厚15mm带钢层数:4层带钢速度:入口侧:最大600mpm出口侧最大250mpm速度差:最大400mpm(活套车最大速度最大100mpm)支撑辊尺寸:摆动辊:φ155mm×1050mm×120个(3层,每层40个)面衬聚氨脂厚10mm固定辊:φ155mm×2100mm×45个,包括活套支持辊。

面衬聚氨脂厚10mm。

钢丝绳卷筒:φ1800mm×3900mm×1个卷筒传动:电机1台,AC850kw×500rpmVVVF卷筒拉力:最大36.2吨钢丝绳直径:φ35.5 mm端头止挡器: 液压止挡器齿轮润滑泵: 1台,电机AC2.2kw×1000rpm 钢丝绳张紧器: 液压张紧器(带有ACC)润滑摆动辊: 每个摆动辊均装有标准油嘴手动油枪加油活套车: Daikin GW或相当品材质辊子: 焊接钢结构卷筒: 焊接钢结构支架: 焊接钢结构车轮: 铸钢活套车更换装置: 设2台10吨手动葫芦车移动梁卷筒更换装置: 设2个10吨的吊耳轨道: 37kg轨或相当品第四节拉矫机2.4.2 拉矫机简介拉矫机位于酸洗工艺段入口前部,其作用为通过拉伸和弯曲改善带钢板形并使带钢表面的氧化铁皮开裂,提高酸洗效率。

酸洗-轧机联合生产线职工培训教材(工艺部分)编制:审核:目录第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史 3二、我国冷轧薄板的现状 6三、我国冷轧薄板生产的发展方向 7第二章板带材分类及其轧制技术的原理一、带材分类 8二、轧制技术的原理 9第三章热轧薄板对冷轧钢板的影响一、钢的化学成分对成品性能的影响 12二、热轧带钢对冷轧钢板性能和组织的影响 13三、原料的几何尺寸对冷轧成品的影响 15 第四章 酸洗技术的发展及应用一、酸洗技术的发展 16二、酸洗机组的分类及特点 17三、酸洗机组主要单体设备 18四、盐酸酸洗工艺制度的制定 31 第五章冷轧板带轧制技术的特点与发展一、连轧过程的特点 32二、冷轧板带材生产的工艺特点 34三、轧制技术的发展 39四、轧机机组的主要单体设备 45五、轧制工艺制度 58 第六章板带材的高精度轧制和板形控制一、轧制缺陷 63二、板带轧制中的厚度控制 64三、横向厚差与板形控制技术 70第七章 产品大纲、产品结构及主要设计技术经济指标一 、产品大纲 77二、酸洗冷连轧区域主要设计技术经济指标 81三、原料 81四、主要工艺技术参数 83 第八章 酸洗冷连轧工艺流程及过程叙述一、酸洗冷连轧工艺流程 88二、酸洗冷连轧工艺过程叙述 88第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史钢的冷轧是在19世纪中叶始于德国,当时只能生产宽度20~25mm的冷轧带钢。

美国1859年建立了25mm冷轧机,1887年生产出宽度为150mm的低碳钢带。

1880年以后冷轧钢带生产在美国、德国发展很快,产品宽度不断扩大,并逐渐建立了附属设备,如剪切、矫直、平整和热处理设备等,产品质量也有了提高。

宽的冷轧薄板(钢带)是在热轧成卷带钢的基础上发展起来的。

首先是美国早在1920年第一次成功地轧制出宽带钢,并很快由单机架不可逆轧制而跨入单机架可逆式轧制。

1926年阿姆柯公司巴特勒工厂建成四机架冷连轧机。

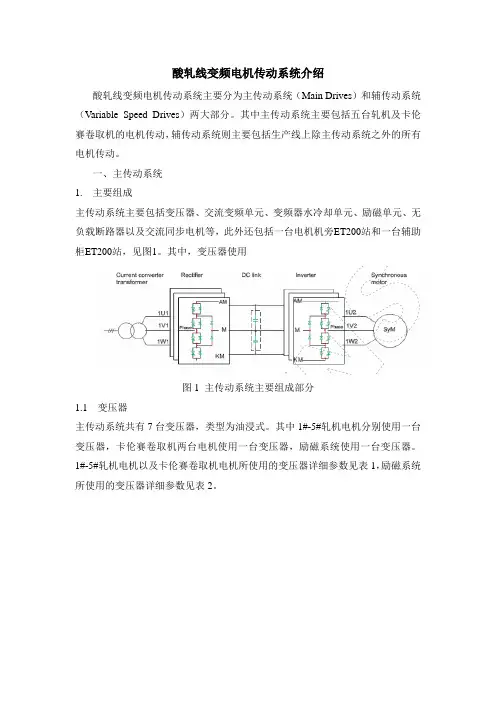

酸轧线变频电机传动系统介绍酸轧线变频电机传动系统主要分为主传动系统(Main Drives)和辅传动系统(Variable_Speed_Drives)两大部分。

其中主传动系统主要包括五台轧机及卡伦赛卷取机的电机传动,辅传动系统则主要包括生产线上除主传动系统之外的所有电机传动。

一、主传动系统1.主要组成主传动系统主要包括变压器、交流变频单元、变频器水冷却单元、励磁单元、无负载断路器以及交流同步电机等,此外还包括一台电机机旁ET200站和一台辅助柜ET200站,见图1。

其中,变压器使用图1 主传动系统主要组成部分1.1 变压器主传动系统共有7台变压器,类型为油浸式。

其中1#-5#轧机电机分别使用一台变压器,卡伦赛卷取机两台电机使用一台变压器,励磁系统使用一台变压器。

1#-5#轧机电机以及卡伦赛卷取机电机所使用的变压器详细参数见表1,励磁系统所使用的变压器详细参数见表2。

表1 主传动电机变压器详细参数表2励磁变压器详细参数1.2 交流变频单元1.2.1 交流变频单元主要组成主传动系统共有六套交流变频单元,其中用于轧机的五套变频单元由一套整流器和一套逆变器组成,另外用于卡伦赛卷取机的一套变频单元由一套整流器和两套逆变器组成(交流变频单元详细电气参数见表3)。

交流变频单元采用了西门子SINAMICS SM150变频器,SINAMICS SM150是一种中压多级变频器,其主要包括整流器(line converter)和逆变器(motor converter)两部分。

其中整流器用于将变压器二次侧恒频恒幅交流电压转化为直流电压,此直流电压有三个等级分别为“AM”(+)、“M”、“KM”(-)。

逆变器用于将直流电压转化为频率和幅度可变化的三项交流电压并供给电机定子线圈。

整流器和逆变器都由三个相同的相模板组成(见图2和图3),每个相模板包含四个IGCT(见图4),并且每个相模板都有四个端子,其中“(+)”、“M”、“(-)”用于连接直流母排,另外一个端子用于连接变压器的一相(当相模板用于整流器时)或者电机的一相(当相模板用于逆变器时)。