--机械零件有限元分析--4--第三讲--实体模型的建立

- 格式:pptx

- 大小:1.22 MB

- 文档页数:66

第三章Solids Modeling 实体模型第一节实体概念什么是实体模型实体相关术语实体文件实体模型的应用什么是实体模型?实体模型是一个三维的数据三角网. 例如,一张3DM就是通过用包裹一个DTM的方式而形成的一种实体形式,用线条描述了通过实体的剖面。

实体模型与DTM(数字化地形图)基于同样的原理,在Surpac中已经使用很多年了。

您也许已经听说过与实体模型相关的3DM或者“线框模型”等概念。

实体模型用多边形联结来定义一个实体或空心体,所产生的实体用于:∙可视化∙体积计算∙在任意方向上产生剖面∙与来自于地质数据库的数据相交DTM是用于定义一个表面的。

在Surpac中,DTM的创建是自动的。

三角网的创建是通过计算将大批的三维空间点计算到X-Y平面上联结形成的。

实体模型是能过将线中所含的点联结为一系列三角形建立起来的。

这些三角形在平面上看可能是重叠的,但实际上在三维空间里就不是重叠或相交的了。

实体模型的三角网可以很彻底地闭合为一个空间结构。

尽管在Surpac中有很多工具能自动地完成很多过程,但是创建一个实体模型要比创建一个DTM需要更多的交互过程。

下图就是一个实体模型的例子(地下矿山设计和矿体).实体术语一个实体模型是由一系列不重叠的三角形联结而形成的。

实体的这些三角形可以用1到32,000的数字进行标识。

体(体)表示了实体中不连续的部件。

例如在上图,下山和矿体都有不同的体数字标识,因为它们表示不同的部件。

然而,像矿体一样,体里可能包含有一小群相对独立的细节,你又想给它们相同的体标识号以表示它们是相同结构的,这时,每一个小部分必须再给予三角网(三角网)号,一个三角网三角网是体的一部分,您可以给它赋以任何正整数。

体与三角网号涉及到实体模型中的所有部件。

体和三角网可以是开放的或者是闭合的。

在组成三角网的三角形之间如果存在缝隙,那么它就是开放的。

一个体可以包含开放的或者是闭合的三角网。

区分体为开放的或者是闭合的,其原因在于:∙一个闭合的体可以通过计算每个三角形到任一平面的体积关系来得出体的体积。

第一章实体建模第一节基本知识建模在ANSYS系统中包括广义与狭义两层含义,广义模型包括实体模型和在载荷与边界条件下的有限元模型,狭义则仅仅指建立的实体模型与有限元模型。

建模的最终目的是获得正确的有限元网格模型,保证网格具有合理的单元形状,单元大小密度分布合理,以便施加边界条件和载荷,保证变形后仍具有合理的单元形状,场量分布描述清晰等.一、实体造型简介1.建立实体模型的两种途径①利用ANSYS自带的实体建模功能创建实体建模:②利用ANSYS与其他软件接口导入其他二维或三维软件所建立的实体模型。

2.实体建模的三种方式(1)自底向上的实体建模由建立最低图元对象的点到最高图元对象的体,即先定义实体各顶点的关键点,再通过关键点连成线,然后由线组合成面,最后由面组合成体。

(2)自顶向下的实体建模直接建立最高图元对象,其对应的较低图元面、线和关键点同时被创建。

(3)混合法自底向上和自顶向下的实体建模可根据个人习惯采用混合法建模,但应该考虑要获得什么样的有限元模型,即在网格划分时采用自由网格划分或映射网格划分。

自由网格划分时,实体模型的建立比较1e单,只要所有的面或体能接合成一体就可以:映射网格划分时,平面结构一定要四边形或三边形的面相接而成。

二、ANSYS的坐标系ANSYS为用户提供了以下几种坐标系,每种都有其特定的用途。

①全局坐标系与局部坐标系:用于定位几何对象(如节点、关键点等)的空间位置。

②显示坐标系:定义了列出或显示几何对象的系统。

③节点坐标系:定义每个节点的自由度方向和节点结果数据的方向。

④单元坐标系:确定材料特性主轴和单元结果数据的方向。

1.全局坐标系全局坐标系和局部坐标系是用来定位几何体。

在默认状态下,建模操作时使用的坐标系是全局坐标系即笛卡尔坐标系。

总体坐标系是一个绝对的参考系。

ANSYS提供了4种全局坐标系:笛卡尔坐标系、柱坐标系、球坐标系、Y—柱坐标系.4种全局坐标系有相同的原点,且遵循右手定则,它们的坐标系识别号分别为:0是笛卡尔坐标系(cartesian),1是柱坐标系(Cyliadrical),2是球坐标系(Spherical),5是Y-柱坐标系(Y-aylindrical),如图2-1所示。

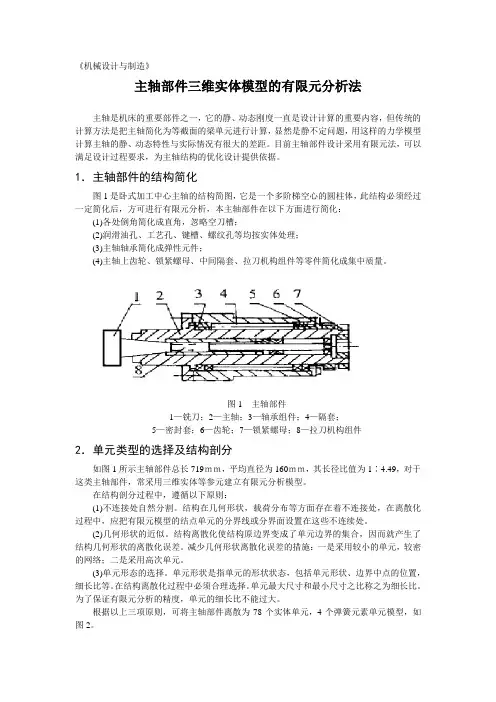

《机械设计与制造》主轴部件三维实体模型的有限元分析法主轴是机床的重要部件之一,它的静、动态刚度一直是设计计算的重要内容,但传统的计算方法是把主轴简化为等截面的梁单元进行计算,显然是静不定问题,用这样的力学模型计算主轴的静、动态特性与实际情况有很大的差距。

目前主轴部件设计采用有限元法,可以满足设计过程要求,为主轴结构的优化设计提供依据。

1.主轴部件的结构简化图1是卧式加工中心主轴的结构简图,它是一个多阶梯空心的圆柱体,此结构必须经过一定简化后,方可进行有限元分析,本主轴部件在以下方面进行简化:(1)各处倒角简化成直角,忽略空刀槽;(2)润滑油孔、工艺孔、键槽、螺纹孔等均按实体处理;(3)主轴轴承简化成弹性元件;(4)主轴上齿轮、锁紧螺母、中间隔套、拉刀机构组件等零件简化成集中质量。

图1主轴部件1—铣刀;2—主轴;3—轴承组件;4—隔套;5—密封套;6—齿轮;7—锁紧螺母;8—拉刀机构组件2.单元类型的选择及结构剖分如图1所示主轴部件总长719mm,平均直径为160mm,其长径比值为1∶4.49,对于这类主轴部件,常采用三维实体等参元建立有限元分析模型。

在结构剖分过程中,遵循以下原则:(1)不连接处自然分割。

结构在几何形状,载荷分布等方面存在着不连接处,在离散化过程中,应把有限元模型的结点单元的分界线或分界面设置在这些不连续处。

(2)几何形状的近似。

结构离散化使结构原边界变成了单元边界的集合,因而就产生了结构几何形状的离散化误差。

减少几何形状离散化误差的措施:一是采用较小的单元,较密的网络;二是采用高次单元。

(3)单元形态的选择。

单元形状是指单元的形状状态,包括单元形状、边界中点的位置,细长比等。

在结构离散化过程中必须合理选择。

单元最大尺寸和最小尺寸之比称之为细长比。

为了保证有限元分析的精度,单元的细长比不能过大。

根据以上三项原则,可将主轴部件离散为78个实体单元,4个弹簧元素单元模型,如图2。

(a)主视图(b)俯视图图2主轴部件三维实体模型图3.约束条件的建立合理确定有限元模型约束条件是成功地进行有限元分析的基本条件,约束条件的确定,应尽可能符合原结构的实际情况。

课程设计COURSE PROJECT题目:UGNX实训1——三维实体零件模型的建立系别:机械工程系专业:机械设计制造及自动化学制:四年姓名:学号:导师:徐滟2012年11月14日目录第 1 章UGNX实训——三维实体零件模型的建立任务书 (1)1.1.实训题目 (1)1.2.实训要求 (1)1.3.实训目的 (2)第 2 章零件建模步骤 (3)2.1.建模的步骤 (3)第 3 章三维零件模型 (4)实训小结 (5)i第 1 章UGNX实训——三维实体零件模型的建立任务书1.1.实训题目三维软件基础I主要介绍机械CADCAM的应用软件——UG NX中文版软件的应用知识及使用技巧。

本次实训主要是使学生了解零件建模的概念、几何建模的方法及其缺陷、相关参数化特征建模的特点;熟悉草图去建立二维轮廓的使用、各种特征的使用,能正确的建模策略去建立—基于相关参数化的特征零件模型。

将下列工程图通过UGNX的三维特征零件建模,生成一个三维实体零件模型。

图1工程图1.2.实训要求1.完成三维实体图,存盘文件名是:学号,扩展名为PRT,存盘的位置是Z盘指定处。

2.设计说明书一份,存盘的位置是Z盘指定处,并打印一份纸质上缴存档。

1.3.实训目的1.了解建模的概念、几何建模的方法及其缺陷、参数化特征建模的特点。

2.能正确地使用草图去建立二维轮廓。

3.能正确地使用各种特征。

4.能选择正确的建模策略去建立——基于相关参数化的特征零件模型。

第 2 章零件建模步骤2.1.建模的步骤3第 3 章三维零件模型实训小结通过本次三维建模实训,深刻体会到三维建模软件功能的强大,要想熟练掌握该软件的各项操作技能还是非常困难的。

由于我的建模技能水平还不够高,操作步骤不够熟练,方法不够简捷,导致建模过程中花费很长时间,所建模型文件很大。

经过老师的指导,同学的帮助,才比较熟练的建出模型。

这次实训我明白了合作的重要性,并且掌握了很多技能。

5。

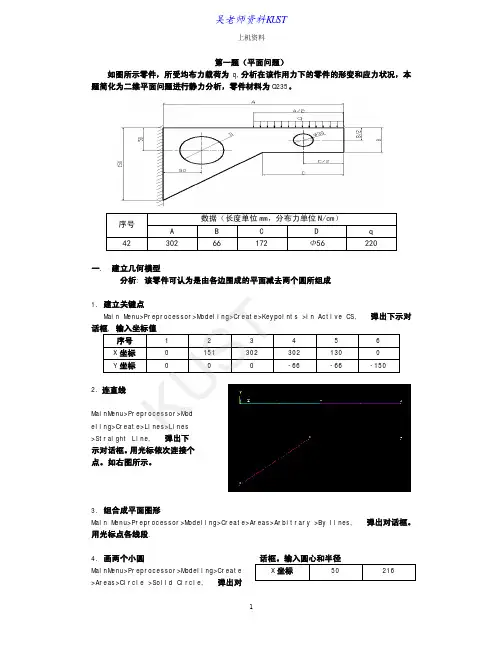

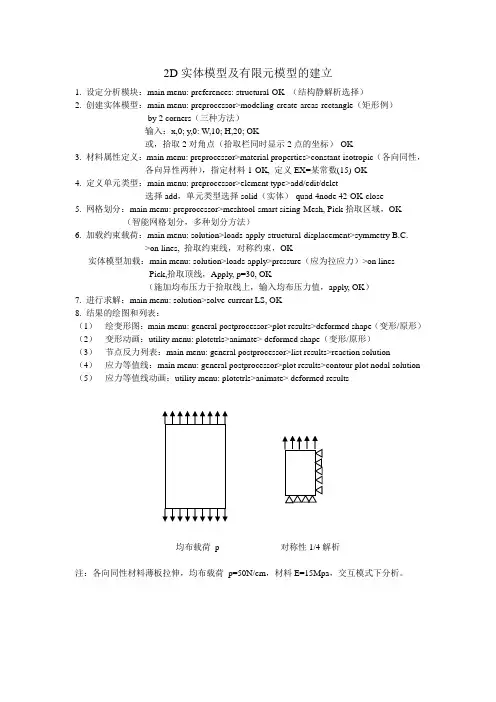

2D实体模型及有限元模型的建立1. 设定分析模块:main menu: preferences: structural-OK (结构静解析选择)2. 创建实体模型:main menu: preprocessor>modeling-create-areas-rectangle(矩形例)-by 2 corners(三种方法)输入:x,0; y,0: W,10; H,20; OK或,拾取2对角点(拾取栏同时显示2点的坐标)-OK3. 材料属性定义:main menu: preprocessor>material properties>constant-isotropic(各向同性,各向异性两种),指定材料1-OK, 定义EX=某常数(15)-OK4. 定义单元类型:main menu: preprocessor>element type>add/edit/delet选择add,单元类型选择solid(实体)-quad 4node 42-OK-close5. 网格划分:main menu: preprocessor>meshtool-smart sizing-Mesh, Pick拾取区域,OK(智能网格划分,多种划分方法)6. 加载约束载荷:main menu: solution>loads-apply-structural-displacement>symmetry B.C.>on lines, 拾取约束线,对称约束,OK实体模型加载:main menu: solution>loads-apply>pressure(应为拉应力)>on linesPick,拾取顶线,Apply, p=30, OK(施加均布压力于拾取线上,输入均布压力值,apply, OK)7. 进行求解:main menu: solution>solve-current LS, OK8. 结果的绘图和列表:(1)绘变形图:main menu: general postprocessor>plot results>deformed shape(变形/原形)(2)变形动画:utility menu: plotctrls>animate> deformed shape(变形/原形)(3)节点反力列表:main menu: general postprocessor>list results>reaction solution(4)应力等值线:main menu: general postprocessor>plot results>contour plot nodal solution (5)应力等值线动画:utility menu: plotctrls>animate> deformed results均布载荷p 对称性1/4解析注:各向同性材料薄板拉伸,均布载荷p=50N/cm,材料E=15Mpa,交互模式下分析。

第五章实体建模5.1实体建模操作概述用直接生成的方法构造复杂的有限元模型费时费力,使用实体建模的方法就是要减轻这部分工作量。

我们先简要地讨论一下使用实体建模和网格划分操作的功能是怎样加速有限元分析的建模过程。

自下向上地模造有限元模型:定义有限元模型顶点的关键点是实体模型中最低级的图元。

在构造实体模型时,首先定义关键点,再利用这些关键点定义较高级的实体图元(即线、面和体)。

这就是所谓的自下向上的建模方法。

一定要牢记的是自下向上构造的有限元模型是在当前激活的坐标系内定义的。

图5-1自下向上构造模型自上向下构造有限元模型:ANSYS程序允许通过汇集线、面、体等几何体素的方法构造模型。

当生成一种体素时,ANSYS程序会自动生成所有从属于该体素的较低级图元。

这种一开始就从较高级的实体图元构造模型的方法就是所谓的自上向下的建模方法。

用户可以根据需要自由地组合自下向上和自上向下的建模技术。

注意几何体素是在工作平面内创建的,而自下向上的建模技术是在激活的坐标系上定义的。

如果用户混合使用这两种技术,那么应该考虑使用CSYS,WP或CSYS,4命令强迫坐标系跟随工作平面变化。

图5-2自上向下构造模型(几何体素)注意:建议不要在环坐标系中进行实体建模操作,因为会生成用户不想要的面或体。

运用布尔运算:可以使用求交、相减或其它的布尔运算雕塑实体模型。

通过布尔运算用户可直接用较高级的图元生成复杂的形体。

布尔运算对于通过自下向上或自上向下方法生成的图元均有效。

图5-3使用布尔运算生成复杂形体。

拖拉或旋转:布尔运算尽管很方便,但一般需耗费较多的计算时间。

故在构造模型时,如果用拖拉或旋转的方法建模,往往可以节省计算时间,提高效率。

图5-4拖拉一个面生成一个体〔VDRAG〕移动和拷贝实体模型图元:一个复杂的面或体在模型中重复出现时仅需要构造一次。

之后可以移动、旋转或拷贝到所需的地方。

用户会发现在方便之处生成几何体素再将其移动到所需之处,这样往往比直接改变工作平面生成所需体素更方便。

三维实体建模与有限元分析在机械设计中的应用在传统的机械设计过程中,一般要经过设计-试制-改进等多次循环,很多关键零件均为经验设计,一直没给出系统的准确的设计,即使产品定型,也存在设计上的问题。

随着计算机的软件的开发和应用,在设计中,可对零件进行三维实体建模,了解实体的真实形状,对关键零件进行有限元分析。

这样,不仅缩短了设计所用时间,提高设计效率,而且优化零部件的结构、材料性能,提高了所设计的可靠性。

1.机械设计技术路线的研究在设计过程中,首先建立软硬件平台。

其次,完成零部件三维结构设计,虚拟装配分析(干涉检查零部件的准确性和装配合理性),关键零件有限元分析,总体设计,最后形成工程图样,机械设计技术路线。

本文主要介绍三维实体建模和有限元分析部分。

2.设计过程应用举例现以压槽机为例介绍三维实体建模和有限元分析方法。

2.1压槽机的工作原理如图1所示,压槽机通过电机带动主轴,主轴带动滚轮转动,工件套在滚轮上一起转动。

同时,通过液压系统传动对压辊施加压力,对工件完成压槽过程。

本压槽机可加工直径为Φ83~Φ102mm、厚5mm的钢管,能压出深3~4mm沟槽。

2.2三维实体建模三维实体建模的软件很多,现采用SolidWorks软件进行建模。

SolidWorks 可以从三维模型自动转换出二维工程图,SolidWorks支持的三维数据有STEP、IGES、VRML、STL格式;支持的二维数据格式有:DWG、DXF格式;支持的图象文件格式有TIF格式。

因此SolidWorks与分析软件COSMOS/Works和ANSYS、三维实体的运动分析软件MotionWorks、数控加工软件CAMWorks等作了无缝连接或是中间格式转化连接。

2.3关键零件的有限元分析有限元分析是将一个形状复杂的连续体的求解区域分解为有限个形状简单的子区,即将一个连续体简化为由有限个单元组成的等效组合体,通过连续体的离散化,把求解连续体的场变量(应力、应变、位移和温度)问题简化为有限单元节点上的场变量,求解系列代数方程组,得到近似的数值解。