机械制造工艺中的定位误差计算

- 格式:docx

- 大小:127.98 KB

- 文档页数:9

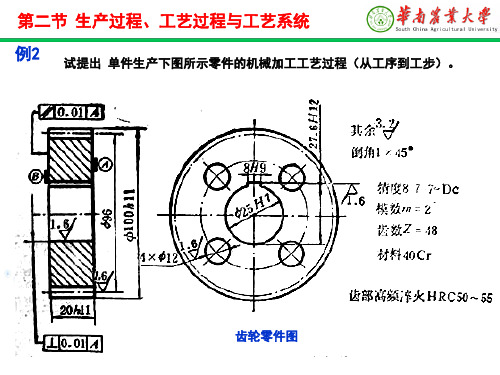

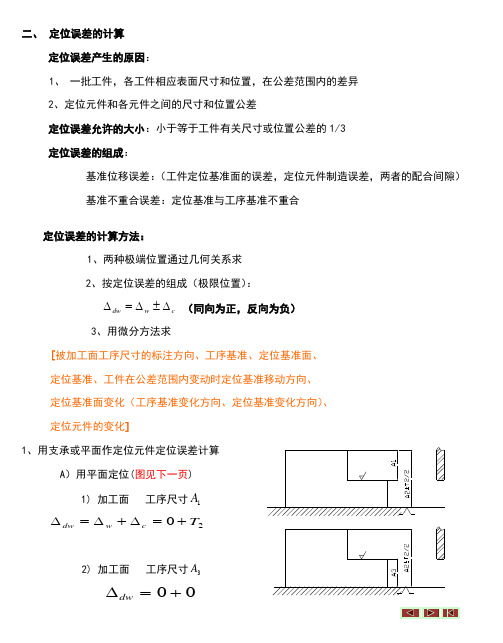

二、 定位误差的计算 定位误差产生的原因:1、 一批工件,各工件相应表面尺寸和位置,在公差范围内的差异2、定位元件和各元件之间的尺寸和位置公差定位误差允许的大小:小于等于工件有关尺寸或位置公差的1/3 定位误差的组成:基准位移误差:(工件定位基准面的误差,定位元件制造误差,两者的配合间隙) 基准不重合误差:定位基准与工序基准不重合定位误差的计算方法:1、两种极端位置通过几何关系求2、按定位误差的组成(极限位置):c w dw ∆±∆=∆ (同向为正,反向为负)3、用微分方法求[被加工面工序尺寸的标注方向、工序基准、定位基准面、 定位基准、工件在公差范围内变动时定位基准移动方向、 定位基准面变化(工序基准变化方向、定位基准变化方向)、 定位元件的变化]1A )用平面定位(1) 加工面 c w dw ∆+∆=∆2) 加工面=∆dw4、外圆定位:V型块(定位基准——外圆中心线)工件外圆 最小2d T d-→ 最大2d T d+工序尺寸:0H0sin 2222sin222+=+--+=∆ααd T d d T T dwd d工序尺寸:1H2sin 22dd T T dw -=∆α(工件变大→定位基准上移,工序基准下移)工序尺寸:2H2sin 22dd T T dw +=∆α(工件变大→定位基准上移,工序基准上移)校的学生并没有专心听讲、认真思考,而是写其他科目的作业,与周围同学聊天,发短信聊天,等等。

这些现象说明了同学们的思想道德素质建设还需进一步加强。

这件事对我触动很大,让我深切地感到,加强自我修养,应该从我做起,“不以恶小而为之,不以善小而不为”。

作为一名入党积极分子,我感到一定要时刻以一(转载自中国教育文摘,请保留此标记。

)名党员的标准来衡量自己,以一名党员的条件严格要求自己,在周围同学当中时时处处体现出先锋模范作用,只有这样才能有资格加入这个光荣而先进的组织。

我意识到,有时距离成功只有一步之遥,但如果采用消极的态度,可能成功会将自己拒之门外;倘若是积极态度去对待,可能成功就会属于自己。

(3)定位误差的计算由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。

组合时可有如下情况。

1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8)2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9)3)Δ Y ≠ 0, Δ B ≠ O时如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10)如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11)“ + ” ,“—” 的判别方法为:①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断工序基准相对于定位基准的变动方向。

②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时,判断定位基准相对其规定位置的变动方向。

③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。

-、定位误差及其组成图9-21a图9-21 工件在V 形块上的定位误差分析工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的制造不准确而引起的定位基准位移误差,以表示。

定位误差是这两部分的矢量和。

二、定位误差分析计算(一)工件以外圆在v形块上定位时定位误差计算如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。

如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差(9-3)对于9-16中的三种尺寸标注,下面分别计算其定位误差。

当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。

所以B1尺寸的定位误差为(9-4)当尺寸标注为B2时,工序基准为上母线。

此时存在基准不重合误差所以△D应为△B与Δy的矢量和。

由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。

故(9-5)当尺寸标注为B3时,工序基准为下母线。

机械制造工艺中的定位误差计算

定位误差是机械加工过程中不可避免的一种现象,它是指工件加工过程中对定位精度的要求较高,但实际定位精度与理想定位精度之间相差的大小,又称为定位误差,它是制定技术条件时要考虑的关键一环。

定位误差是机械加工工艺性能的重要参数,是判定加工精度的一个重要指标,也是判断加工稳定性的重要指标。

定位误差的主要因素主要有四个:机床结构、机床磨损、工件材料和夹具精度。

(1)机床结构:机床的结构越精密,它的定位精度就越高,机床机械部件的材料、内部尺寸、变形等都是定位误差的重要因素,结构不正确的机床会造成较大的定位误差。

(2)机床磨损:机床的磨损也会影响机床定位精度,机床的齿轮、轴承、螺杆等部件受到磨损后,都会造成机床的位移变化,从而影响定位精度。

(3)工件材料:工件的材料一定程度上也会影响机床的定位精度,不同工件的材料有着不同的特性,因此在定位过程中,可能会在机床上造成不同的影响,从而影响定位精度。

(4)夹具精度:夹具精度与工件材料密切相关,若夹具加工的精度不够,将使工件移动时发生相对较大的偏差,从而影响定位精度。

此外,定位误差还受到加工工序、设备和操作方法等因素的影响。

“机械制造工艺学”中定位误差计算方法探析作者:肖成龙来源:《求知导刊》2017年第25期摘要:定位误差计算是“机械制造工艺学”的重点和难点,学生普遍反映相关内容难理解。

为此,文章针对定位误差的计算阐述了相关的基本概念和要点,介绍如何运用微分方法进行定位误差计算,并以工件在V形块上定位铣键槽作为算例分析其应用。

“机械制造工艺学”是机械类专业必修专业课,具有很强的实用性。

该课程以机械零件制造工艺作为研究对象,涉及加工质量分析、工艺过程制订、装配工艺设计、机床夹具设计等内容[1]。

学生普遍反映“定位误差的分析与计算”这部分内容较抽象和难理解。

为此,笔者针对涉及与定位误差相关的概念和计算方法进行阐述,以期为学生们提供参考。

一、定位误差的基本概念与计算方法机械零件加工中通常有“试切”和“调整”两种加工方法。

机械加工中的定位误差是针对“调整法”加工一批工件而言的,这是理解定位误差相关概念必须首先明确的要点[2]。

定位误差(用△D表示)主要由基准不重合误差△B和基准位移误差△Y两部分组成。

前者是由于工件定位时用的定位基准与工件的工序基准不重合所引起的,其大小等于工序基准与定位基准间的尺寸及相对位置在加工尺寸方向上的变动量;而后者是指工件在夹具中定位时,由于工件定位基面与夹具上定位元件限位基面的制造公差和最小配合间隙的影响,导致定位基准与限位基准不能重合,从而给加工尺寸造成的误差。

实际加工中,定位误差是这两项误差共同作用的结果,即△D=|△B±△Y |。

这里“+”和“-”号的选取需遵循如下原则:①若△B和△Y 是由同一因素导致产生的,且因公共因素的变动使产生的△B和△Y分别引起工序尺寸同向变化时,取“+”号,否则取“-”号;②若△B和△Y不是由同一因素导致产生的,则直接取“+”号。

一般地,定位误差的计算方法包括几何方法和微分方法。

采用前者计算定位误差通常需要画出工件的定位简图,并在图中夸张地画出工件的变动极限位置,然后运用三角几何知识,求出工序基准在工序尺寸方向上的最大变动量,即为△D;因这个最大变动量相对于基本尺寸而言是个微量,因而可将其视为某个基本尺寸的微分,即找出以工序基准为端点的在加工尺寸方向上的某个基本尺寸,对其进行微分,就可以得到△D,此为微分方法。

机械加工定位误差分析(上)

如前所述,为保证工件的加工精度,工件加工前必须正确的定位。

所谓正确

的定位,除应限制必要的自由度、正确地选择定位基准和定位元件之外,还应

使选择的定位方式所产生的误差在工件允许的误差范围以内。

本节即是定量地

分析计算定位方式所产生的定位误差,以确定所选择的定位方式是否合理。

使用夹具时造成工件加工误差的因素包括如下四个方面:

( 1)与工件在夹具上定位有关的误差,称为定位误差 D ;

( 2)与夹具在机床上安装有关的误差,称为安装误差 A ;

( 3)与刀具同夹具定位元件有关的误差,称为调整误差T ;

( 4 )与加工过程有关的误差,称为过程误差 G 。

其中包括机床和刀具误差、变形误差和测量误差等。

为了保证工件的加工要求,上述误差合成后不应超出工件的加工公差δK,即

D + A +T +G ≤δ K

本节先分析与工件在夹具中定位有关的误差,即定位误差有关的内容。

由定位引起的同一批工件的设计基准在加工尺寸方向上的最大变动量,称

为定位误差。

当定位误差 D ≤ 1/3δ K,一般认为选定的定位方式可行。

一、定位误差产生的原因及计算

造成定位误差的原因有两个:一个是由于定位基准与设计基准不重合,称

为基准不重合误差(基准不符误差);二是由于定位副制造误差而引起定位基

准的位移,称为基准位移误差。

(一)基准不

重合误差及计算

由于定位基准

与设计基准不重合

而造成的定位误差

称为基准不重合误

差,以 B 来表示。

图 3 -61a 所

示为零件简图,在工

件上铣缺口,加工尺

寸为 A 、B 。

图 3-61b 为加工示

意图,工件以底面和

E 面定位, C 为确

定刀具与夹具相互位

置的对刀尺寸,在一

批工件的加工过程中

C 的位置是不变的。

加工尺寸 A

的设计基准是 F ,

定位基准是 E ,两

者不重合。

当一批

工件逐个在夹具上

定位时,受尺寸S

±δ S /2的影响,

工序基准 F 的位

置是变动的, F 的

变动影响 A 的大

小,给 A 造成误

差,这个误差就是

基准不重合误差。

显然基准不重

合误差的大小应等

于定位基准与设计

基准不重合而造成

的加工尺寸的变动

范围,由图 3-61b

可知:

B =A max-A min =S max-S min=δ S

S 是定位基准 E 与设计基准 F 间的距离尺寸。

当设计基准的变动方向与加

工尺寸的方向相同时,基准不重合误差就等于定位基准与设计基准间尺寸的公差,如图 3-61 ,当 S 的公差为δ S ,即

B =δ S(3-2)

当设计基准的变动方向与加工尺寸方向有一夹角(其夹角为β)时,基准不重合误差等于定位基准与设计基准间距离尺寸公差在加工尺寸方向上的投影,即

B =δ S× cosβ (3-3)

当定位基准与设计基准之间有几个相关尺寸的组合,应将各相关连的尺寸

公差在加工尺寸方向上投影取和,即

式中δi——定位基准与工序基准之间各相关连尺寸的公差(mm );

βi——δi的方向与加工尺寸方向之间的夹角(0)。

式(3-4)是基准不重合误差 B 的一般计算式.

(二)基准位移误差及计算

由于定位副的制造误差而造成定位基准位置的变动,对工件加工尺寸造成

的误差 , 称为基准位移误差,用 Y 来表示。

显然不同的定位方式和不同的定位副

结构,其定位基准的移动量的计算方法是不同的。

下面,分析几种常见的定位方

式产生的基准位移误差的计算方法:

1.工件以平面定位

工件以平面定位时的基准位移误差计算较方便。

如图 3-61 所示的工件以平面定位时,定位基面的位置可以看成是不变动的,因此基准位移误差为零,

即工件以平面定位时

Y =0

2.工件以圆孔在圆柱销、圆柱心轴上定位

工件以圆孔在圆柱销、圆柱心轴上定位、其定位基准为孔的中心线,定位

基面为内孔表面。

如图 3-62 所示,由于定位副配合间隙的影响,会使工件上圆孔中心线(定位基准)的位置发生偏移,其中心偏移量在加工尺寸方向上的投影即为基准位

移误差 Y 。

定位基准偏移的方向有两种可能:一是可以在任意方向上偏移;二

是只能在某一方向上偏移。

当定位基准在任意方向偏移时,其最大偏移量即为定位副直径方向的最大

间隙,即

Y =X max=D max—d 0min=δD +δd0 +X min(3-5)式中X max——定位副最大配合间隙(mm );

D max——工件定位孔最大直径(mm );

d 0min——圆柱销或圆柱心轴的最小直径(mm );

δD ——工件定位孔的直径公差( mm );

δd0 ——圆柱销或圆柱心轴的直径公差( mm );

X min ——定位所需最小间隙,由设计时确定(mm )。

当基准偏移为单方向时,在其移动方向最大偏移量为半径方向的最大间

隙,即

Y = ( 1/2 ) X max= ( 1/2)( D max-d 0min)= (1/2)(δ D + δ d +X min )(3-6 )

如果基准偏移的方向与工件加工尺寸的方向不一致时,应将基准的偏移量

向加工尺寸方向上投影,投影后的值才是此加工尺寸的基准位移误差。

当工件用圆柱心轴定位时,定位副的配合间隙还会使工件孔的轴线发生歪斜,并影响工件的位置精度,如图 3-63 所示。

工件除了孔距公差还有平行度

误差,即

式中 L 1 ——加工面长度(mm );

L 2——定位孔长度( mm)

( 3)工件以外柱圆在 V形块上定位

工件以外圆柱面在 V 形块上定位时,其定位基准为工件外圆柱面的轴心线,定位基面为外圆柱面。

若不计 V 形块的误差,而仅有工件基准面的形状和尺寸误差时,工件的

定位基准会产生偏移,如图 3 -64a、b所示。

由图3-64b可知,仅由于工件的尺寸公差δ d 的影响,使工件中心沿Z 向从 O 1 移至 O 2 ,即在 Z 向

的基准位移量可由下式计算

式中δ d——工件定位基面的直径公差(mm );

α /2——V形块的半角(0)。

位移量的大小与外圆柱面直径公差有关,因此对于较精密的定位,需适当

提高外圆的精度。

V 形块的对中性好,所以沿其 X 方向的位移为零。

当用α =90 0的V形块,定位基准在Z 向的位移量可由下式计算

如工件的加工尺寸方向与 Z 方向相同,则在加工尺寸方向上的基准位移误

差为

Y = O 1O 2=0.707 δ d(3-10)

如在加工尺寸方向上与Z 有一夹角β,则在加工尺寸方向上的基准位移

误差为

(三)定位误差的计算

由于定位误差 D 是由基准不重合误差和基准位移误差组合而成的。

因

此在计算定位误差时,先分别算出 B 和Y ,然后将两者组合而得 D 。

组合时可有如下情况:

1 .Y≠0, B=0时, D = B ( 3-12)

2 .Y=0 , B≠0时, D=Y ( 3-13)

3.Y≠0,B≠0时,

如果工序基准不在定位基面上: D = B +Y ( 3-14)

如果工序基准在定位基面上, D = B ±Y (3-15 )

“ + ”、“—”的判别方法为:①分析定位基面尺寸由大变小(或由小

变大)时,定位基准的变动方向;②当定位基面尺寸作同样变化时,设定

位基准不动,分析工序基准变动方

向;

③若两者变动方向相同即“+ ”,两者变动方向相反即“—”。

二、定位误差计算实例

例 3-1钻铰图3-65所示的零件上φ 10H7的孔,工件以孔定位,定位销直径求:工序尺寸50 ± 0.07mm 及平行度的定位误差。

解:(1)工序尺寸50 ± 0.07mm 的定位误差

B = 0mm(定位基准与工序基准重合)

按式(3-5)得:

Y = δ D + δ d0+Xmin =0.021+0.009+0.007= 0.037mm 则由式(3-12)得

D=Y = 0.037mm

(2)平行度0.04mm的定位误差

同理 , B = 0mm

按式( 3-7)得:

则平行度的定位误差为

D =Y = 0.018mm

例3-2如图 3-66所示,用角度铣刀铣削斜面,求加工尺寸为39 ±

0.04mm 的定位误差。

解: B = 0mm(定位基准与工序基准重合)

按式( 3-11)得

Y =0.707δ d cosβ =0.707× 0.04× 0.866= 0.024mm

按式( 3-12)得

D =Y = 0.024mm。