DFMEA 案例

- 格式:doc

- 大小:88.00 KB

- 文档页数:2

冲压模具dfmea案例

冲压模具DFMEA案例如下:

一、案例背景

某汽车制造企业为了提高产品质量和生产效率,决定对冲压模具进行设计和优化。

在项目启动之前,企业需要对冲压模具的设计和制造过程进行风险评估和改进。

二、案例分析

1. 目的:通过DFMEA分析,识别冲压模具设计和制造过程中的潜在风险和改进点,为后续的优化设计提供依据。

2. 输入:冲压模具的设计方案、制造工艺流程、产品要求等。

3. 分析方法:采用DFMEA分析方法,对冲压模具的设计和制造过程进行逐项分析和评估。

4. 输出:DFMEA分析结果,包括潜在风险和改进点的列表、风险等级和改进优先级等。

三、案例实施

1. 根据DFMEA分析结果,对冲压模具的设计和制造过程进行优化改进。

2. 针对潜在风险和改进点,制定相应的解决措施和优化方案。

3. 对优化后的冲压模具进行试验和验证,确保改进效果符合预期。

4. 将改进后的冲压模具应用于生产线上,观察其效果并进一步优化。

四、案例总结

通过DFMEA分析,企业成功地识别了冲压模具设计和制造过程中的潜在风险和改进点,并采取有效的措施进行了优化改进。

改进后的冲压模具在质量和生产效率方面都有了显著提升,为企业的可持续发展奠定了坚实基础。

DFMEA实例1.尾翼偏航失灵1.尾翼无法实现调向功能,无法有效地利用风能。

2.风机发电效率降低。

8重要1.回转体部件损坏,转动困难2.尾翼部件产生破坏,无法完成调向功能2.尾杆断裂1.尾翼无法实现调向功能,风机无法正常的工作。

2.无法实现风机发电功能,甚至造成事故。

9特殊 1.尾杆强度不足,产生断裂3.尾杆脱落1.尾翼无法实现调向功能,风机无法正常的工作。

2.无法实现风机发电功能,甚至造成事故。

9特殊1.尾杆与回转体连接螺栓强度不足,产生断裂2.振动过大造成螺栓脱落。

3.安装人员没有按规范进行安装4.连接处材料强度不足。

部件年型:潜在失效起因/机理系统:5KW风力发电机子系统:尾翼部件:设计责任:关键日期:潜在失效后果严重度实现风机对风功能,使风轮始终处于迎风状态,充分利用风能,提高风力发电机的发电效率;使风轮、电机与尾翼部分对于回转体部分实现平衡;风机外观漂亮级别潜在失效模式4.尾板脱落1.尾翼无法实现调向功能,风机无法正常的工作。

2.无法实现风机发电功能,甚至造成事故。

9特殊1.尾板与尾杆连接螺栓强度不足,产生断裂2.振动过大造成螺栓脱落。

3.安装人员没有安规范进行安装4.连接处材料强度不足。

5.尾板尾杆锈蚀1.影响寿命以及风机外观。

2.使各部件产生腐蚀破坏,导致最终工作失效。

6重要1.尾板尾杆防腐处理不充分2.尾板尾杆制造缺陷明显,产生裂纹,使腐蚀容易产生能,提高风力发电机的发电效率;使风轮、电机与尾翼部分对于回转体部分实现平衡;风机外观漂亮41.提高尾翼各部件制造精度,进行生产监控2.优化尾翼设计,充分利用风力进行调向,减少风力对尾翼的冲击3.采用更高强度的材料风机装机试验51601.增加尾翼各部件制造水平2.采用强度更高的材料31.对尾杆进行强度校核2.优化尾杆设计3.尾杆采用强度较高的材料材料检测试验41081.提高尾杆的制造水平2.采用强度更高的材料31.提高尾杆制造精度,进行生产监控2.对连接件以及连接处进行强度校核3.提高安装人员的技能水平材料检测试验4108采用强度更高的连接件设计FMEA责任及目标完成日期探测度风险顺序数建议措施频度现行设计控制预防现行设计控制探测31.提高部件制造精度,进行生产监控2.对连接件以及连接处进行强度校核3.提高安装人员的技能水平材料检测试验4108采用强度更高的连接件61.提高尾翼各部件制造精度,进行生产监控2.提高防腐处理工艺水平目测以及防腐试验6216增强防腐处理的工艺水平采取的措施S O D R.P.N 提高尾翼各部件的制造公差等级82464尾杆采用材料91218采用强度更高的连接件91218FMEA编号 4页码共页第1页编制人:FMEA日期:措施结果采用强度更高的连接91218件提高防腐工作人员的64496技能水平。

太阳能逆变器设计DFMEA案例分析DFMEA(Design Failure Modes and Effects Analysis)是用于评估产品设计可能出现的故障、效应以及相应的预防措施的方法。

今天我们将运用DFMEA方法,对一款太阳能逆变器的设计进行案例分析。

一、产品描述该太阳能逆变器为一款出口型产品,主要用于太阳能发电系统中,将直流电转换为交流电。

产品工作电压范围为DC 200-600V,最大输出功率为3.5KW,具备防雷、过温、短路、过压、过流等保护功能。

产品尺寸为320 * 190 * 85mm,重量约为4KG。

二、DFMEA分析2.1 确认可能出现的失效模式失效模式 | 效应 | 潜在原因 | 严重程度 | 发生频率 | 检测方法 | 措施---|---|---|---|---|---|---1. 输出电压不稳定 | 安全隐患、影响发电效率 | 元器件老化、电路设计不合理 | 10 | 5 | 防雷测试、故障监测 | 加强过电压、过流保护,采用优质元器件2. 输出电压、电流过大 | 电路烧毁、安全隐患 | 过流、过压等保护措施失效、元器件老化 | 10 | 5 | 防雷测试、故障监测 | 加强过电压、过流保护,采用优质元器件3. 输出电压有过大波动 | 影响发电效率 | 电容故障、电路设计不合理 | 8 | 3 | 产品测试 | 采用优质元器件,加强 PCB 线路电磁兼容性设计4. 输入电压不稳定 | 影响发电效率 | 电池老化、外界电压波动 | 7 | 4 | 故障监测、产品测试 | 采用输入电源波动范围更大的元件,加强电池保护5. 元器件老化 | 失效 | 元器件过度发热、使用寿命达到 | 9 | 7 | 测试、监测 | 采用易于更换的元器件,定期维护,加强散热设计2.2 计算风险优先等级风险优先等级 = 严重程度 ×发生频率 ×检测方法失效模式 | 风险优先等级 | 处理优先级---|---|---1. 输出电压不稳定 | 250 | 12. 输出电压、电流过大 | 250 | 23. 输出电压有过大波动 | 72 | 34. 输入电压不稳定 | 112 | 45. 元器件老化 | 441 | 52.3 制定预防措施- 对于风险优先等级为1、2的失效模式,我们将加强过电压、过流保护,并采用优质元器件,以降低失效的可能性。

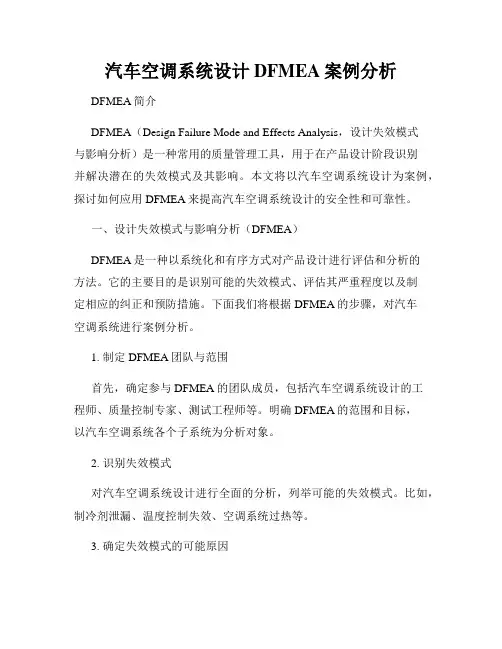

汽车空调系统设计DFMEA案例分析DFMEA简介DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)是一种常用的质量管理工具,用于在产品设计阶段识别并解决潜在的失效模式及其影响。

本文将以汽车空调系统设计为案例,探讨如何应用DFMEA来提高汽车空调系统设计的安全性和可靠性。

一、设计失效模式与影响分析(DFMEA)DFMEA是一种以系统化和有序方式对产品设计进行评估和分析的方法。

它的主要目的是识别可能的失效模式、评估其严重程度以及制定相应的纠正和预防措施。

下面我们将根据DFMEA的步骤,对汽车空调系统进行案例分析。

1. 制定DFMEA团队与范围首先,确定参与DFMEA的团队成员,包括汽车空调系统设计的工程师、质量控制专家、测试工程师等。

明确DFMEA的范围和目标,以汽车空调系统各个子系统为分析对象。

2. 识别失效模式对汽车空调系统设计进行全面的分析,列举可能的失效模式。

比如,制冷剂泄漏、温度控制失效、空调系统过热等。

3. 确定失效模式的可能原因针对每个失效模式,分析其潜在的原因,如设计不当、材料选择不当、制造工艺缺陷等。

以制冷剂泄漏为例,可能的原因包括密封件老化、接口松动等。

4. 评估失效的严重程度对每个失效模式进行严重程度评估,考虑其对汽车空调系统性能、安全性和可靠性的影响。

以温度控制失效为例,可能导致车内温度无法调节,对车内乘客的舒适度产生较大影响。

5. 确定控制措施针对每个失效模式确定相应的预防和纠正措施,以减少失效概率和降低失效的严重程度。

比如,在设计阶段增加密封件的检测和更换计划,严格控制安装过程中的接口紧固力矩。

6. 跟踪执行和评估效果实施控制措施后,跟踪其执行情况,并对效果进行评估。

通过实际数据的反馈,不断优化和改善汽车空调系统的设计。

二、汽车空调系统DFMEA案例分析以下是针对汽车空调系统的DFMEA案例分析,以帮助读者更好地理解DFMEA方法的应用。

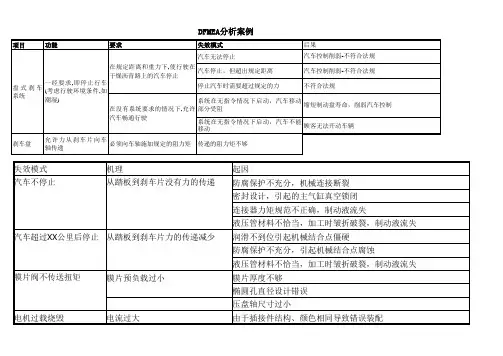

项目刹车盘停止汽车时需要超过规定的力在没有系统要求的情况下,允许汽车畅通行驶允许力从刹车片向车轴传递

必须向车轴施加规定的阻力矩传递的阻力矩不够功能要求失效模式

一经要求,即停止行车(考虑行驶环境条件,如潮湿)在规定距离和重力下,使行驶在干燥沥青路上的汽车停止

汽车无法停止

汽车停止,但超出规定距离缩短制动盘寿命,削弱汽车控制顾客无法开动车辆DFMEA分析案例

后果汽车控制削弱-不符合法规汽车控制削弱-不符合法规不符合法规系统在无指令情况下启动,汽车移动部分受阻

系统在无指令情况下启动,汽车不能移动

盘式刹车系统椭圆孔直径设计错误

膜片厚度不够

膜片预负载过小膜片阀不传送扭矩压盘轴尺寸过小

由于插接件结构、颜色相同导致错误装配电流过大电机过载烧毁液压管材料不恰当,加工时皱折破裂,制动液流失

防腐保护不充分,引起机械结合点腐蚀

润滑不到位引起机械结合点僵硬

从踏板到刹车片力的传递减少汽车超过XX 公里后停止液压管材料不恰当,加工时皱折破裂,制动液流失

连接器力矩规范不正确,制动液流失

密封设计,引起的主气缸真空锁闭

防腐保护不充分,机械连接断裂

从踏板到刹车片没有力的传递汽车不停止起因

机理失效模式。

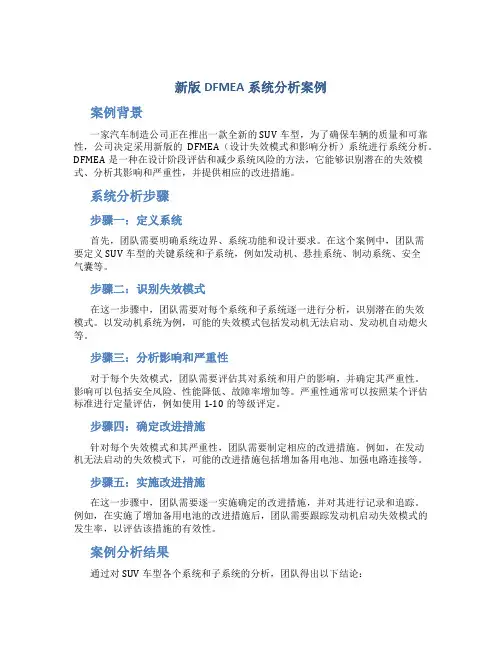

新版DFMEA系统分析案例案例背景一家汽车制造公司正在推出一款全新的SUV车型,为了确保车辆的质量和可靠性,公司决定采用新版的DFMEA(设计失效模式和影响分析)系统进行系统分析。

DFMEA是一种在设计阶段评估和减少系统风险的方法,它能够识别潜在的失效模式、分析其影响和严重性,并提供相应的改进措施。

系统分析步骤步骤一:定义系统首先,团队需要明确系统边界、系统功能和设计要求。

在这个案例中,团队需要定义SUV车型的关键系统和子系统,例如发动机、悬挂系统、制动系统、安全气囊等。

步骤二:识别失效模式在这一步骤中,团队需要对每个系统和子系统逐一进行分析,识别潜在的失效模式。

以发动机系统为例,可能的失效模式包括发动机无法启动、发动机自动熄火等。

步骤三:分析影响和严重性对于每个失效模式,团队需要评估其对系统和用户的影响,并确定其严重性。

影响可以包括安全风险、性能降低、故障率增加等。

严重性通常可以按照某个评估标准进行定量评估,例如使用1-10的等级评定。

步骤四:确定改进措施针对每个失效模式和其严重性,团队需要制定相应的改进措施。

例如,在发动机无法启动的失效模式下,可能的改进措施包括增加备用电池、加强电路连接等。

步骤五:实施改进措施在这一步骤中,团队需要逐一实施确定的改进措施,并对其进行记录和追踪。

例如,在实施了增加备用电池的改进措施后,团队需要跟踪发动机启动失效模式的发生率,以评估该措施的有效性。

案例分析结果通过对SUV车型各个系统和子系统的分析,团队得出以下结论:•发动机系统中,发动机自动熄火失效模式对车辆安全性有较大影响,严重性评级为8,建议增加燃油供给系统的检测和报警机制。

•悬挂系统中,悬挂系统异常噪声失效模式对乘坐舒适度和驾驶体验有较大影响,严重性评级为7,建议改进悬挂系统的阻尼设计。

•制动系统中,制动距离过长失效模式对行车安全性有较大影响,严重性评级为9,建议优化刹车片材料和刹车系统的液压传动机制。

结论随着汽车制造业的快速发展,确保车辆质量和可靠性变得至关重要。

dfmea案例DFMEA案例。

DFMEA(Design Failure Mode and Effects Analysis)即设计失效模式与影响分析,是一种系统性的方法,用于识别并减少产品或系统设计中的潜在失效模式及其影响。

在本文中,我们将通过一个实际的DFMEA案例来详细介绍该方法的应用和效果。

在某汽车零部件的设计过程中,团队决定使用DFMEA来评估设计的可靠性和安全性。

首先,团队成员们齐聚一堂,从设计的各个方面展开讨论。

他们首先确定了设计的各个功能,并列出了可能的失效模式。

然后,他们对每个失效模式进行了分析,包括导致失效的潜在原因、失效的影响程度以及当前设计对失效的控制措施。

通过这一过程,团队成功识别出了多个潜在的失效模式,并对其进行了有效的控制和改进。

在DFMEA的过程中,团队发现了一个潜在的失效模式,零部件的密封件可能会由于材料老化而失效,导致液体泄漏。

为了解决这一问题,团队采取了一系列的控制措施,包括选择更耐老化的材料、增加定期检查和更换的频率等。

通过这些措施的实施,团队成功地减少了这一失效模式的风险,提高了产品的可靠性。

除了发现潜在的失效模式外,DFMEA还帮助团队识别了一些设计中存在的不足之处。

例如,团队发现在某些情况下,零部件的安装可能会受到限制,导致安装困难。

为了解决这一问题,团队对设计进行了调整,增加了安装的可操作性,从而提高了产品的制造效率。

通过DFMEA的分析,团队不仅成功地识别和控制了潜在的失效模式,还发现了设计中的一些不足之处,并进行了改进。

最终,这项汽车零部件的设计在经过DFMEA的分析和优化后,大大提高了产品的可靠性和安全性,为用户提供了更好的使用体验。

综上所述,DFMEA作为一种系统性的方法,能够帮助团队全面地识别并减少产品或系统设计中的潜在失效模式及其影响。

通过对失效模式的分析和控制,团队不仅可以提高产品的可靠性和安全性,还能够发现设计中的不足之处,并进行相应的改进。

智能家居节能设备设计DFMEA案例分析智能家居技术的发展给人们的生活带来了极大的便利和舒适,同时也引发了对能源消耗和环境影响的关注。

为了解决这一问题,智能家居节能设备的设计变得至关重要。

本文将通过DFMEA(设计故障模式与影响分析)方法,来分析一个智能家居节能设备的设计案例。

通过对潜在故障模式和影响的评估,我们可以更好地预防和减少设计中的问题,以提高设备的可靠性和性能。

一、DFMEA简介DFMEA(Design Failure Mode and Effects Analysis)是一种系统性的方法,用于评估和预防产品或系统设计中的潜在故障模式及其影响,以减少设计阶段的问题和风险。

DFMEA主要包括以下步骤:识别功能、分析潜在故障模式、评估故障的严重性、识别潜在故障的原因和控制措施,并最终确定风险优先级。

二、智能家居节能设备设计DFMEA案例分析假设我们正在设计一款智能家居节能设备,该设备可以通过智能控制和优化功能,实现对家庭能耗的有效管理。

下面将通过DFMEA方法来分析这一设计案例。

1. 识别功能:首先,我们需要明确该设备的主要功能和目标。

例如,自动调节室温、控制照明系统、监测家庭能耗等。

2. 分析潜在故障模式:针对每一项功能,我们需要识别可能出现的故障模式。

以自动调节室温功能为例,可能会出现以下故障模式:温度传感器失效、控温装置故障、温度误差过大等。

3. 评估故障的严重性:对于每个故障模式,我们需要评估其对整个系统的影响严重性。

以温度传感器失效为例,可能会导致室温无法监测和调节,进而影响家庭能耗控制。

4. 识别潜在故障的原因和控制措施:针对每个故障模式,我们需要识别潜在的故障原因,并提出相应的控制措施。

以温度传感器失效为例,可能的原因包括零部件老化、电路连接松动等,相应的控制措施可以是定期检查和维护零部件连接及更换传感器。

5. 确定风险优先级:基于故障的严重性和潜在故障的发生概率,我们可以对各个故障模式进行风险优先级排序。

DFMEA案例背景介绍DFMEA(Design Failure Mode and Effects Analysis)是一种用于产品设计和开发过程中的风险评估方法。

它旨在识别和评估设计过程中可能存在的潜在故障模式及其对产品性能和可靠性的影响,以便制定相应的风险控制和改进措施,确保产品的质量和安全性。

案例描述本案例以电动汽车的电池管理系统设计为例,通过DFMEA方法来评估设计过程中的潜在故障和对电池管理系统性能的影响。

1. 制定DFMEA项目计划首先,制定DFMEA项目计划。

明确项目目标、参与人员和资源分配,确定每个阶段的时间表和里程碑。

2. 确定设计功能确定电池管理系统的设计功能,即系统需要实现的功能和性能指标。

例如,确保电池充电和放电过程的安全性、性能和效率。

3. 识别潜在故障模式通过团队讨论和技术文献调研,识别可能导致故障的潜在模式。

例如,电池温度过高、电池充电过程中的电流过大等。

4. 评估故障严重性对于每个潜在故障模式,评估其对电池管理系统性能的影响严重性。

根据影响的程度,分为低、中、高三个等级进行评估。

5. 评估故障原因和控制措施对于每个潜在故障模式,分析造成故障的原因,并制定相应的控制措施。

例如,对于电池温度过高的故障模式,可以通过安装温度传感器并设计合适的散热系统来控制温度。

6. 评估故障检测和容错措施对于每个潜在故障模式,评估故障的检测和容错措施。

例如,对于电池充电过流的故障模式,可以通过设计电流传感器和过流保护装置来检测和避免过大的电流。

7. 定义风险优先级根据故障严重性、故障概率和故障检测和容错措施的可靠性,定义每个故障模式的风险优先级。

优先级高的故障模式应该得到更加紧急的关注和处理。

8. 实施改进措施根据风险优先级,制定并实施相应的改进措施。

例如,对于优先级高的故障模式,可以进行重新设计、更换材料或改进生产工艺等。

9. 风险评估复审定期复审DFMEA,对已实施的改进措施进行评估和监控。

dfmea案例DFMEA案例。

DFMEA(Design Failure Mode and Effects Analysis),即设计失效模式与影响分析,是一种系统性的方法,用于识别和消除产品设计阶段可能存在的潜在问题,以确保产品的设计质量和可靠性。

下面我们将以一个实际案例来介绍DFMEA的应用。

案例背景:某汽车制造公司在设计一款新型发动机时,希望通过DFMEA方法对设计过程中可能存在的潜在问题进行分析和解决,以确保发动机的性能和可靠性。

DFMEA步骤:1. 确定分析范围,首先,团队确定了要分析的范围,包括发动机的各个子系统和关键部件。

2. 确定失效模式,针对每个子系统和关键部件,团队列出了可能的失效模式,例如磨损、腐蚀、疲劳等。

3. 分析失效影响,针对每种失效模式,团队分析了其可能的影响,包括对发动机性能、安全性和可靠性的影响。

4. 评估风险等级,团队根据失效的严重程度、频率和检测难度等因素,对每种失效模式进行了风险评估,确定了重点关注的失效模式。

5. 制定改进措施,针对重点关注的失效模式,团队制定了相应的改进措施,包括设计优化、材料选择、工艺改进等方面的措施。

案例结果:通过DFMEA分析,团队发现了一些潜在的设计问题,并及时采取了相应的改进措施。

例如,在分析润滑系统时,团队发现了润滑油管路设计存在潜在的腐蚀和堵塞风险,因此对润滑油管路进行了优化设计,采用耐腐蚀材料,并增加了清洗通道,以确保润滑系统的可靠性。

另外,在分析发动机散热系统时,团队发现了散热片设计存在的疲劳裂纹风险,因此对散热片的材料和结构进行了改进,提高了其抗疲劳性能。

结论:通过DFMEA分析,团队及时发现并解决了潜在的设计问题,确保了发动机的性能和可靠性。

这个案例充分展示了DFMEA方法在产品设计过程中的重要作用,通过系统性的分析和改进措施,帮助企业提高了产品的质量和竞争力。

在实际应用中,DFMEA需要团队成员的密切合作和专业知识的支持,以确保分析的全面性和准确性。