刀具进给和转速对照表

- 格式:docx

- 大小:53.45 KB

- 文档页数:10

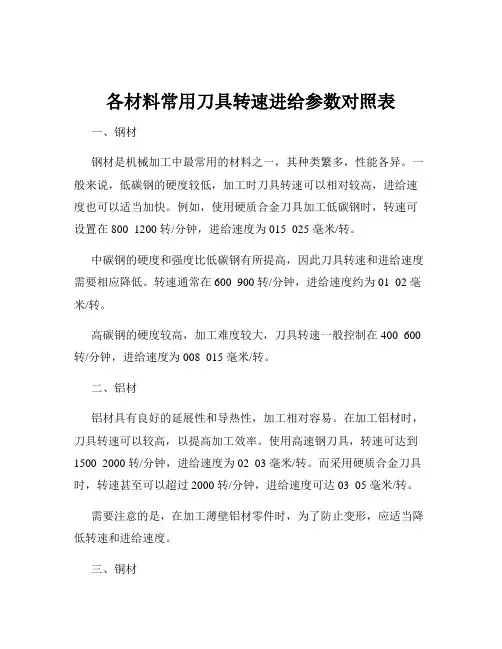

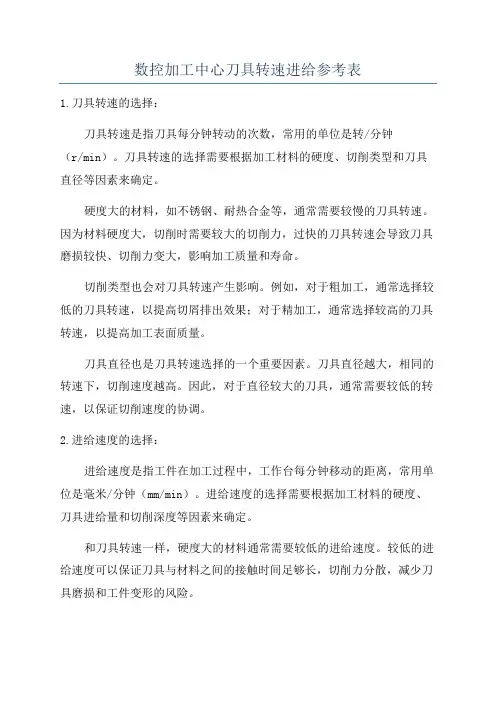

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常用的材料之一,其种类繁多,性能各异。

一般来说,低碳钢的硬度较低,加工时刀具转速可以相对较高,进给速度也可以适当加快。

例如,使用硬质合金刀具加工低碳钢时,转速可设置在 800 1200 转/分钟,进给速度为 015 025 毫米/转。

中碳钢的硬度和强度比低碳钢有所提高,因此刀具转速和进给速度需要相应降低。

转速通常在 600 900 转/分钟,进给速度约为 01 02 毫米/转。

高碳钢的硬度较高,加工难度较大,刀具转速一般控制在 400 600 转/分钟,进给速度为 008 015 毫米/转。

二、铝材铝材具有良好的延展性和导热性,加工相对容易。

在加工铝材时,刀具转速可以较高,以提高加工效率。

使用高速钢刀具,转速可达到1500 2000 转/分钟,进给速度为 02 03 毫米/转。

而采用硬质合金刀具时,转速甚至可以超过 2000 转/分钟,进给速度可达 03 05 毫米/转。

需要注意的是,在加工薄壁铝材零件时,为了防止变形,应适当降低转速和进给速度。

三、铜材铜材的延展性较好,切削时容易产生积屑瘤,影响加工表面质量。

对于黄铜,刀具转速一般在 600 1000 转/分钟,进给速度为 01 02 毫米/转。

青铜的硬度相对较高,转速可控制在 400 800 转/分钟,进给速度为 008 015 毫米/转。

四、铸铁铸铁的硬度较高,脆性较大。

在加工灰铸铁时,刀具转速通常在300 500 转/分钟,进给速度为 005 01 毫米/转。

球墨铸铁的韧性较好,加工时转速可以适当提高到 400 600 转/分钟,进给速度为 008 015 毫米/转。

五、工程塑料工程塑料的种类丰富,常见的有尼龙、聚碳酸酯等。

由于塑料的熔点较低,切削时容易产生粘连,因此刀具转速不宜过高。

一般来说,转速在 500 800 转/分钟,进给速度为 01 02 毫米/转。

六、不锈钢不锈钢具有较高的强度和耐腐蚀性,但加工难度较大。

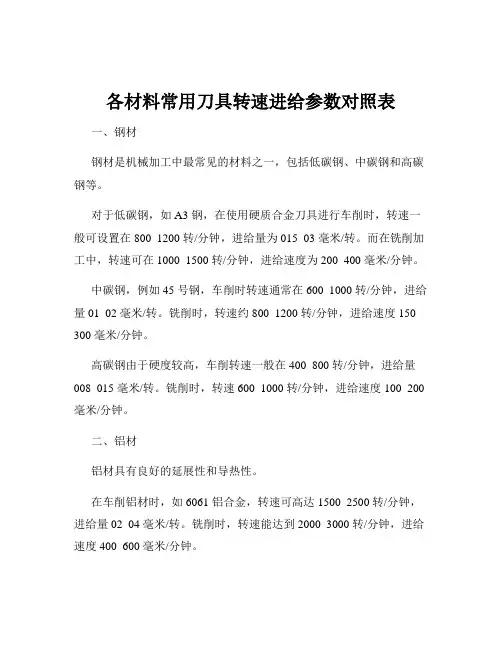

各材料常用刀具转速进给参数对照表一、钢材钢材是机械加工中最常见的材料之一,包括低碳钢、中碳钢和高碳钢等。

对于低碳钢,如 A3 钢,在使用硬质合金刀具进行车削时,转速一般可设置在 800 1200 转/分钟,进给量为 015 03 毫米/转。

而在铣削加工中,转速可在 1000 1500 转/分钟,进给速度为 200 400 毫米/分钟。

中碳钢,例如 45 号钢,车削时转速通常在 600 1000 转/分钟,进给量 01 02 毫米/转。

铣削时,转速约 800 1200 转/分钟,进给速度 150 300 毫米/分钟。

高碳钢由于硬度较高,车削转速一般在 400 800 转/分钟,进给量008 015 毫米/转。

铣削时,转速 600 1000 转/分钟,进给速度 100 200 毫米/分钟。

二、铝材铝材具有良好的延展性和导热性。

在车削铝材时,如 6061 铝合金,转速可高达 1500 2500 转/分钟,进给量 02 04 毫米/转。

铣削时,转速能达到 2000 3000 转/分钟,进给速度 400 600 毫米/分钟。

对于硬度较高的 7075 铝合金,车削转速稍低,约 1200 2000 转/分钟,进给量 015 03 毫米/转。

铣削时,转速 1500 2500 转/分钟,进给速度 300 500 毫米/分钟。

三、铸铁常见的铸铁有灰铸铁和球墨铸铁。

灰铸铁在车削加工中,转速一般为 500 800 转/分钟,进给量 01 02 毫米/转。

铣削时,转速 600 1000 转/分钟,进给速度 100 200 毫米/分钟。

球墨铸铁的硬度相对较高,车削时转速 400 600 转/分钟,进给量008 015 毫米/转。

铣削时,转速 500 800 转/分钟,进给速度 80 150 毫米/分钟。

四、铜材铜材包括黄铜和紫铜。

黄铜的车削转速通常在 800 1500 转/分钟,进给量 015 03 毫米/转。

铣削时,转速 1000 1800 转/分钟,进给速度 200 400 毫米/分钟。

各材料常用刀具转速进给参数对照表在机械加工领域,刀具的转速和进给参数对于加工质量、效率和成本都有着至关重要的影响。

不同的材料具有不同的物理和机械性能,因此需要根据材料的特性来选择合适的刀具转速和进给参数。

下面是一份常见材料的刀具转速进给参数对照表,希望能为您的加工工作提供一些参考。

一、铝合金铝合金是一种广泛应用于航空航天、汽车制造和电子工业等领域的轻质材料。

由于其良好的导热性和较低的强度,加工时需要较高的转速和较快的进给速度。

1、粗加工刀具:硬质合金立铣刀转速:3000 5000 rpm进给速度:800 1500 mm/min切削深度:2 5 mm切削宽度:刀具直径的 70% 80%2、半精加工刀具:硬质合金立铣刀转速:5000 8000 rpm进给速度:500 1000 mm/min切削深度:05 15 mm切削宽度:刀具直径的 50% 60%3、精加工刀具:硬质合金球头铣刀转速:8000 12000 rpm进给速度:200 500 mm/min切削深度:01 03 mm切削宽度:刀具半径的 20% 30%二、钢材钢材是机械加工中最常见的材料之一,其种类繁多,性能各异。

以下是常见钢材的加工参数。

1、低碳钢粗加工刀具:硬质合金涂层立铣刀转速:1500 2500 rpm进给速度:300 600 mm/min切削深度:3 6 mm切削宽度:刀具直径的 60% 70%半精加工刀具:硬质合金涂层立铣刀转速:2500 4000 rpm进给速度:200 400 mm/min切削深度:1 2 mm切削宽度:刀具直径的 40% 50%精加工刀具:硬质合金涂层球头铣刀转速:4000 6000 rpm进给速度:100 200 mm/min切削深度:01 02 mm切削宽度:刀具半径的 15% 20% 2、中碳钢粗加工刀具:硬质合金涂层立铣刀转速:1000 1800 rpm进给速度:200 400 mm/min切削深度:2 4 mm切削宽度:刀具直径的 50% 60%半精加工刀具:硬质合金涂层立铣刀转速:1800 3000 rpm进给速度:150 300 mm/min切削深度:05 10 mm切削宽度:刀具直径的 30% 40%精加工刀具:硬质合金涂层球头铣刀转速:3000 5000 rpm进给速度:80 150 mm/min切削深度:005 015 mm切削宽度:刀具半径的 10% 15% 3、高碳钢粗加工刀具:硬质合金涂层立铣刀转速:800 1200 rpm进给速度:100 200 mm/min切削深度:1 3 mm切削宽度:刀具直径的 40% 50%半精加工刀具:硬质合金涂层立铣刀转速:1200 2000 rpm进给速度:80 150 mm/min切削深度:03 08 mm切削宽度:刀具直径的 20% 30%精加工刀具:硬质合金涂层球头铣刀转速:2000 3500 rpm进给速度:50 100 mm/min切削深度:003 008 mm切削宽度:刀具半径的 8% 12%三、不锈钢不锈钢具有良好的耐腐蚀性和耐磨性,但加工难度较大,需要较低的转速和较慢的进给速度。

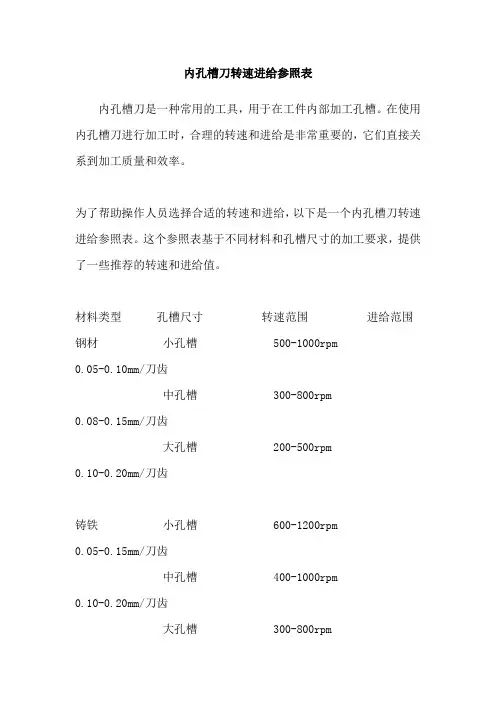

数控加工中心刀具转速进给参考表1.刀具转速的选择:刀具转速是指刀具每分钟转动的次数,常用的单位是转/分钟(r/min)。

刀具转速的选择需要根据加工材料的硬度、切削类型和刀具直径等因素来确定。

硬度大的材料,如不锈钢、耐热合金等,通常需要较慢的刀具转速。

因为材料硬度大,切削时需要较大的切削力,过快的刀具转速会导致刀具磨损较快、切削力变大,影响加工质量和寿命。

切削类型也会对刀具转速产生影响。

例如,对于粗加工,通常选择较低的刀具转速,以提高切屑排出效果;对于精加工,通常选择较高的刀具转速,以提高加工表面质量。

刀具直径也是刀具转速选择的一个重要因素。

刀具直径越大,相同的转速下,切削速度越高。

因此,对于直径较大的刀具,通常需要较低的转速,以保证切削速度的协调。

2.进给速度的选择:进给速度是指工件在加工过程中,工作台每分钟移动的距离,常用单位是毫米/分钟(mm/min)。

进给速度的选择需要根据加工材料的硬度、刀具进给量和切削深度等因素来确定。

和刀具转速一样,硬度大的材料通常需要较低的进给速度。

较低的进给速度可以保证刀具与材料之间的接触时间足够长,切削力分散,减少刀具磨损和工件变形的风险。

刀具进给量和切削深度也会对进给速度的选择产生影响。

较大的进给量和切削深度通常需要较高的进给速度,以保证加工效率。

除了以上的一些基本原则,实际的刀具转速和进给速度的选择还需要根据具体的加工要求、机床的性能和刀具的材质等因素来考虑。

为了保持良好的加工质量和提高生产效率,通常需要进行试切试验,通过调整刀具转速和进给速度,找到最佳的加工参数。

总之,刀具转速和进给速度是数控加工中心切削参数中的两个重要因素,正确选择和调整它们可以提高加工质量、延长刀具寿命、提高生产效率。

设计师应该根据不同材料的特性和加工要求合理选择刀具转速和进给速度,并根据实际情况进行不断优化调整。

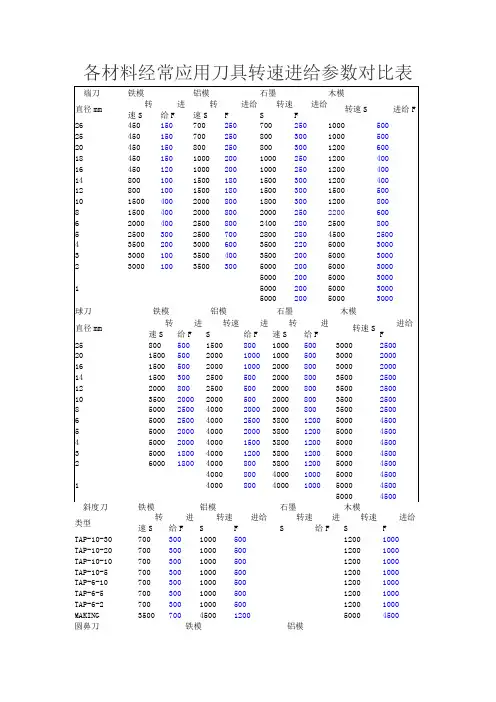

内孔槽刀转速进给参照表内孔槽刀是一种常用的工具,用于在工件内部加工孔槽。

在使用内孔槽刀进行加工时,合理的转速和进给是非常重要的,它们直接关系到加工质量和效率。

为了帮助操作人员选择合适的转速和进给,以下是一个内孔槽刀转速进给参照表。

这个参照表基于不同材料和孔槽尺寸的加工要求,提供了一些推荐的转速和进给值。

材料类型孔槽尺寸转速范围进给范围钢材小孔槽 500-1000rpm0.05-0.10mm/刀齿中孔槽 300-800rpm0.08-0.15mm/刀齿大孔槽 200-500rpm0.10-0.20mm/刀齿铸铁小孔槽 600-1200rpm0.05-0.15mm/刀齿中孔槽 400-1000rpm0.10-0.20mm/刀齿大孔槽 300-800rpm0.15-0.25mm/刀齿铝合金小孔槽 800-1500rpm0.08-0.20mm/刀齿中孔槽 600-1200rpm0.10-0.25mm/刀齿大孔槽 400-1000rpm0.15-0.30mm/刀齿根据以上参照表,我们可以看出,不同的材料和孔槽尺寸需要不同的转速和进给来达到最佳加工效果。

较小的孔槽通常需要较高的转速和进给,而较大的孔槽则需要较低的转速和进给。

此外,操作人员还应注意以下几点:1. 切削液的使用:在加工过程中应使用适当的切削液来冷却和润滑刀具和工件,以提高切削效果和延长刀具寿命。

2. 刀具修磨:定期对内孔槽刀进行修磨和涂覆,以确保刀具的切削性能和寿命。

3. 加工前的准备:在进行内孔槽加工之前,应对工件进行合适的固定和定位,以确保加工的准确性和稳定性。

综上所述,内孔槽刀的转速和进给对加工质量和效率有着重要的影响。

通过参照上述表格,并根据具体的材料和孔槽尺寸,操作人员可以选择合适的转速和进给来进行内孔槽加工。

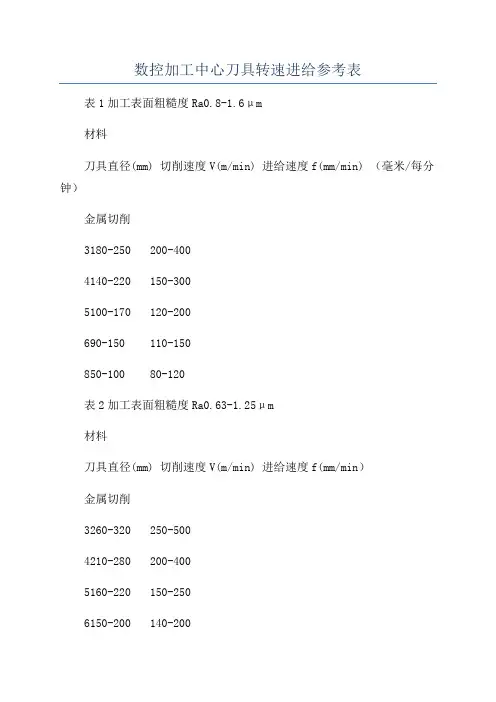

数控加工中心刀具转速进给参考表表1加工表面粗糙度Ra0.8-1.6μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min) (毫米/每分钟)金属切削3 180-250 200-4004 140-220 150-3005 100-170 120-2006 90-150 110-1508 50-100 80-120表2加工表面粗糙度Ra0.63-1.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 260-320 250-5004 210-280 200-4005 160-220 150-2506 150-200 140-2008 90-150 100-140表3加工表面粗糙度Ra0.4-0.8μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 330-400 300-5004 270-350 250-4005 210-260 200-2506 200-240 180-2008 120-170 100-130表4加工表面粗糙度Ra0.25-0.5μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 410-480 400-6004 350-430 300-5005 290-360 250-3506 280-320 220-2608 160-210 130-160表5加工表面粗糙度Ra0.16-0.4μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(m/min)金属切削3 490-560 400-7004 430-510 350-6005 360-440 300-4506 340-380 260-3208 210-260 160-210表6加工表面粗糙度Ra0.1-0.25μm材料刀具直径(mm) 切削速度V(m/min) 进给速度f(mm/min)金属切削3 570-650 450-7504 510-590 400-6505 440-520 350-5006 420-460 320-3608 260-310 210-260表7加工表面粗糙度Ra0.06-0.16μm材料。

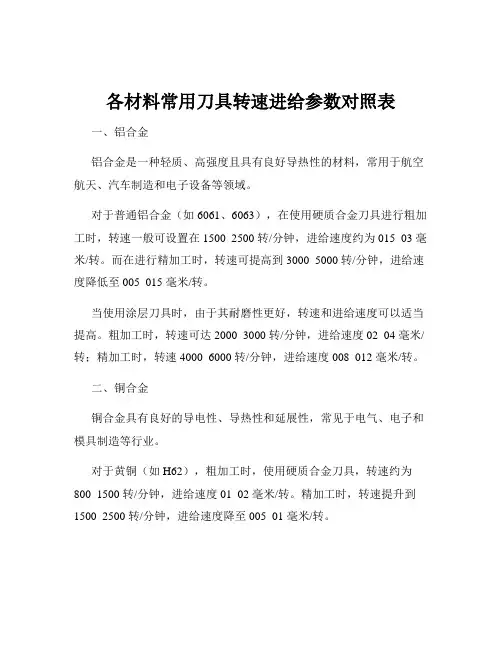

各材料常用刀具转速进给参数对照表一、铝合金铝合金是一种轻质、高强度且具有良好导热性的材料,常用于航空航天、汽车制造和电子设备等领域。

对于普通铝合金(如 6061、6063),在使用硬质合金刀具进行粗加工时,转速一般可设置在 1500 2500 转/分钟,进给速度约为 015 03 毫米/转。

而在进行精加工时,转速可提高到 3000 5000 转/分钟,进给速度降低至 005 015 毫米/转。

当使用涂层刀具时,由于其耐磨性更好,转速和进给速度可以适当提高。

粗加工时,转速可达 2000 3000 转/分钟,进给速度 02 04 毫米/转;精加工时,转速 4000 6000 转/分钟,进给速度 008 012 毫米/转。

二、铜合金铜合金具有良好的导电性、导热性和延展性,常见于电气、电子和模具制造等行业。

对于黄铜(如 H62),粗加工时,使用硬质合金刀具,转速约为800 1500 转/分钟,进给速度 01 02 毫米/转。

精加工时,转速提升到1500 2500 转/分钟,进给速度降至 005 01 毫米/转。

对于青铜(如 QSn65-01),由于其硬度相对较高,粗加工时,转速在 600 1200 转/分钟,进给速度 008 015 毫米/转;精加工时,转速1000 2000 转/分钟,进给速度 003 008 毫米/转。

三、碳钢碳钢是机械制造中应用最广泛的材料之一,其强度和硬度因含碳量的不同而有所差异。

对于低碳钢(如 A3 钢),使用硬质合金刀具进行粗加工,转速可设定在 800 1500 转/分钟,进给速度 015 03 毫米/转。

精加工时,转速提高到 1500 2500 转/分钟,进给速度减小为 008 015 毫米/转。

中碳钢(如 45 钢)在粗加工时,转速一般为 600 1200 转/分钟,进给速度 01 02 毫米/转;精加工时,转速 1000 1800 转/分钟,进给速度005 01 毫米/转。

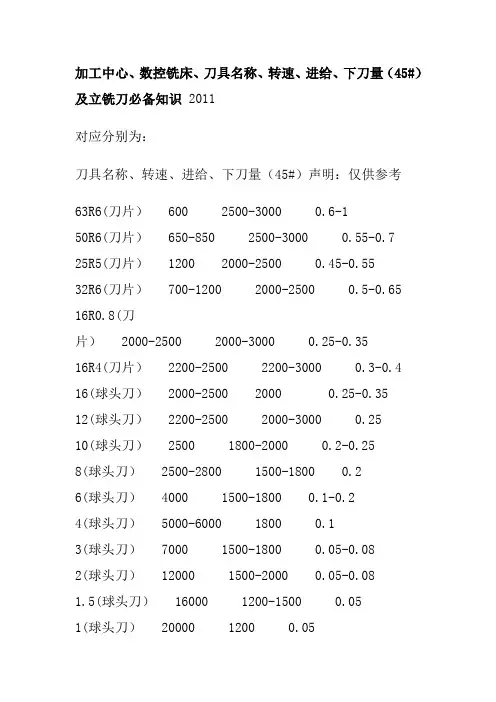

加工中心、数控铣床、刀具名称、转速、进给、下刀量(45#)及立铣刀必备知识2011对应分别为:刀具名称、转速、进给、下刀量(45#)声明:仅供参考63R6(刀片) 600 2500-3000 0.6-150R6(刀片) 650-850 2500-3000 0.55-0.725R5(刀片) 1200 2000-2500 0.45-0.5532R6(刀片) 700-1200 2000-2500 0.5-0.6516R0.8(刀片) 2000-2500 2000-3000 0.25-0.3516R4(刀片) 2200-2500 2200-3000 0.3-0.416(球头刀) 2000-2500 2000 0.25-0.3512(球头刀) 2200-2500 2000-3000 0.2510(球头刀) 2500 1800-2000 0.2-0.258(球头刀) 2500-2800 1500-1800 0.26(球头刀) 4000 1500-1800 0.1-0.24(球头刀) 5000-6000 1800 0.13(球头刀) 7000 1500-1800 0.05-0.082(球头刀) 12000 1500-2000 0.05-0.081.5(球头刀) 16000 1200-1500 0.051(球头刀) 20000 1200 0.050.5(球头刀) 20000 500 0.023.175(球头刀) 7000 1500 0.0830R5(平底立铣) 720-1000 2000-3000 0.3-0.540(平底立铣) 300-600 2000-2500 1.0-2.020(平底立铣) 600-1000 2000-2500 1.0-2.016(平底立铣) 1600 2000-2500 0.3-0.412(平底立铣) 2000-2200 2000-2500 0.25-0.3510(平底立铣) 2200-2500 2000-2500 0.25-0.38(平底立铣) 2500 1500-2000 0.2-0.36(平底立铣) 3000 1500-2000 0.15-0.24(平底立铣) 3500-4000 1500-2000 0.13(平底立铣) 6000 1500-1800 0.08-0.12(平底立铣) 9000 1500 0.05-0.081.5(平底立铣) 12000 1200-1500 0.05-0.081(平底立铣) 18000 1000-1500 0.03-0.05铣刀大体上分为:1.平头铣刀,进行粗铣,去除大量毛坯,小面积水平平面或者轮廓精铣;2.球头铣刀,进行曲面半精铣和精铣;小刀可以精铣陡峭面/直壁的小倒角。