套管回接模式

- 格式:doc

- 大小:51.50 KB

- 文档页数:5

在尾管悬挂后,需要回接固井时用回接筒。

回接筒:顾名思义,就是可以将尾管回接到井口。

比如尾管固井失败,地层出盐水了,那么可以将新的套管插入回接筒,实现回接,如果没有回接同,你想想,怎么能实现套管回接到井口啊?

接筒是接在尾管顶部的特殊固井工具,下面接悬挂器,气井一般尾管固井后要回接套管至井口,下入回接套管底部接与回接筒配套的插入头,插入头上有密封圈,回接套管下到回接筒顶部时,开泵循环记录泵压,然后停泵缓慢下放注意观察悬重降低后,压10t左右在井口做好标记,再缓慢开泵,憋压15MPa左右,检验回接筒的密封性,然后提出插头循环固井,固完井将插头插入回接筒至标记位置就OK了。

高30-XXX井套管回接案例在华北油田,近年来随着定向井的增多,在老区钻调整、加密及丛式井时,由于上部地层松软且井之间间距小等,容易出现2井相碰事故。

高30-XXX井是近年来遇到的套管相碰事故中套管破损最大、应用工具及工艺技术最多的1口井,该井的现场施工为处理套管相碰事故及老井修复工艺提供了经验。

1高30-XXX井基本情况高30-XXX井定向造斜段600~706m。

2000年2月10日下入φ139.7mmN80套管2628.47m,2月11日测声幅合格交井。

2月12日井架向南整拖4.8m至高30-XXX1井。

2月16日丛式井高30-XXX1井二开上直段钻进至676m与高30-XXX井套管相碰,套管内返浆严重,将φ139.7mm壁厚7.72mm套管打坏。

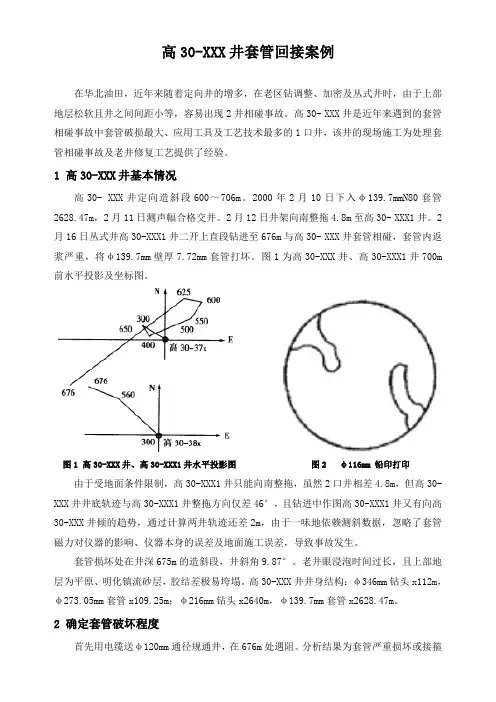

图1为高30-XXX井、高30-XXX1井700m 前水平投影及坐标图。

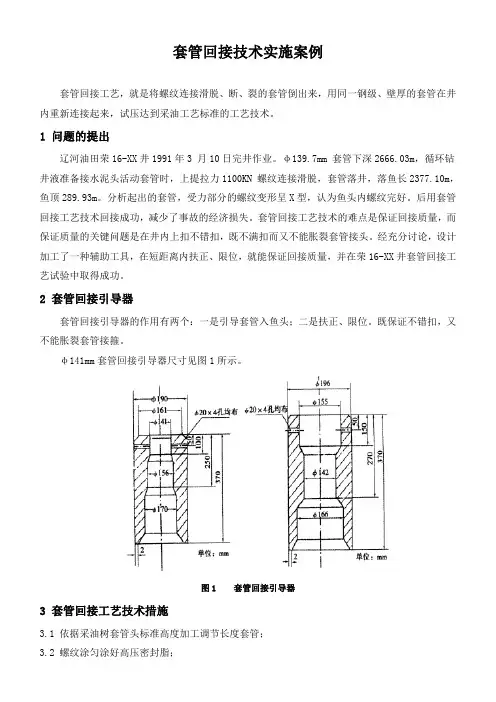

图1高30-XXX井、高30-XXX1井水平投影图图2φ116mm铅印打印由于受地面条件限制,高30-XXX1井只能向南整拖,虽然2口井相差4.8m,但高30-XXX井井底轨迹与高30-XXX1井整拖方向仅差46°,且钻进中作图高30-XXX1井又有向高30-XXX井倾的趋势,通过计算两井轨迹还差2m,由于一味地依赖测斜数据,忽略了套管磁力对仪器的影响、仪器本身的误差及地面施工误差,导致事故发生。

套管损坏处在井深675m的造斜段,井斜角9.87°。

老井眼浸泡时间过长,且上部地层为平原、明化镇流砂层,胶结差极易垮塌。

高30-XXX井井身结构:φ346mm钻头x112m,φ273.05mm套管x109.25m;φ216mm钻头x2640m,φ139.7mm套管x2628.47m。

2确定套管破坏程度首先用电缆送φ120mm通径规通井,在676m处遇阻。

分析结果为套管严重损坏或接箍与本体脱开。

井架搬回高30-3XXX井准备修复。

下φ116mm铅印+φ73mmDP,在497.9m处遇阻,起出铅印底部有流沙。

套管回接技术实施案例套管回接工艺,就是将螺纹连接滑脱、断、裂的套管倒出来,用同一钢级、壁厚的套管在井内重新连接起来,试压达到采油工艺标准的工艺技术。

1问题的提出辽河油田荣16-XX井1991年3月10日完井作业。

φ139.7mm套管下深2666.03m,循环钻井液准备接水泥头活动套管时,上提拉力1100KN螺纹连接滑脱,套管落井,落鱼长2377.10m,鱼顶289.93m。

分析起出的套管,受力部分的螺纹变形呈X型,认为鱼头内螺纹完好。

后用套管回接工艺技术回接成功,减少了事故的经济损失。

套管回接工艺技术的难点是保证回接质量,而保证质量的关键问题是在井内上扣不错扣,既不满扣而又不能胀裂套管接头。

经充分讨论,设计加工了一种辅助工具,在短距离内扶正、限位,就能保证回接质量,并在荣16-XX井套管回接工艺试验中取得成功。

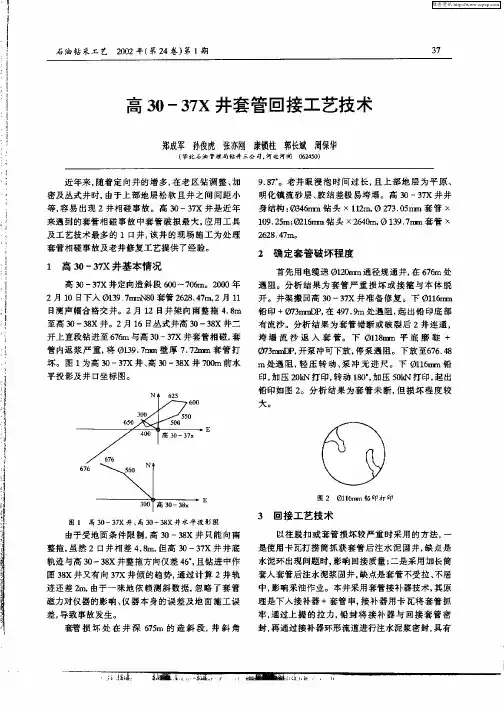

2套管回接引导器套管回接引导器的作用有两个:一是引导套管入鱼头;二是扶正、限位。

既保证不错扣,又不能胀裂套管接箍。

φ141mm套管回接引导器尺寸见图1所示。

图1套管回接引导器3套管回接工艺技术措施3.1依据采油树套管头标准高度加工调节长度套管;3.2螺纹涂匀涂好高压密封脂;3.3引导器同套管连接要找中,焊缝距螺纹顶端140mm;3.4计算碰顶、上扣方入;3.5下钻至鱼顶位置,慢慢旋转引导入鱼头,至上扣方入后记录上扣圈数(φ139.7mm套管为26扣);3.6回接上满扣,上提试验拉力不超过套管螺纹抗滑脱负荷的1/3;3.7试压15~20Mpa,30min压力不降为合格。

4试验1991年3月12日在荣16-XX井首次进行套管回接工艺试验。

按工艺技术要求将引导器(图1)同套管连接好,下至鱼顶289.93m处,慢慢旋转引导入鱼头。

入鱼头后下放套管160mm,悬重下降10KN,用转盘慢慢旋转上加。

悬重上升表明已开始上扣,并记录上扣圈数,上扣压力保持在5~10KN之间。

上扣转盘共转22圈,用5道猫头绳紧扣,证明扣已上满,上提拉力1200KN 解卡。

EM7井7”尾管回接操作程序一、下套管前准备1、认真做好套管丈量、通径及清洗丝扣工作。

2、计算好套余(套管高出转盘面高度):回接插头长 1.2m+下压30t压缩距0.56m +注水泥后套管回缩0.04m+吊卡高度0.35m+母接箍长度0.25m=2.35m(±0.20)m。

3、排好套管串。

为便于调节套余,最后备用的套管要留最长和最短的。

4、井队准备能够提拉套管的循环接头(套管扣公×钻杆扣母)。

5、下完套管前要准备好7”套管水泥头及连接管线。

二、扫水泥塞及磨铣回接筒1、先下入带8 1/2”钻头的钻具组合扫悬挂器以上的水泥塞。

2、距回接筒顶部2m左右降低钻压至1~2吨,当扫塞至回接筒顶部时立即停止,防止将回接筒打变形。

3、如果靠近回接筒的水泥塞坚硬难扫,则不能直接下铣鞋(水泥塞坚硬时铣鞋扫不动),需再下入带6”钻头的钻具组合钻穿悬挂器。

4、连接大陆架公司提供的专用铣鞋(如果之前没用6”钻头钻穿悬挂器,则本钻具组合中需带钻铤),下至最后一单根,开泵,通知服务人员到钻台,慢慢下放钻具,防止突然遇阻时铣鞋被撞变形。

5、当铣鞋接触回接筒时(根据泵压和钻压变化判断),记录铣鞋深度,上提钻具1.2m。

6、在40~50rpm、正常钻进排量下缓慢下放钻具,下放速度控制在1.0m/min(如果之前没用小钻头钻穿悬挂器,则不用上提,直接加压钻除回接筒内的水泥塞)。

到底后停转盘,上提钻具1.2m,再开转盘,反复磨铣回接筒内表面3~4次。

最后一次磨铣至扭矩突然增大时(即铣到回接筒底部)加压2~3吨,再磨铣2min,并记录此时的铣鞋深度。

7、上提钻具1.5m,大排量循环一周,起钻。

8、检查铣鞋的磨损情况,如果铣鞋底部有一圈明显的磨痕,并且直径为160mm,表明已磨铣到底。

三、下套管、调整套余、固井1、下入回接套管串,排列顺序为:回接插头+2根套管+节流浮箍+套管串。

2、适当控制下放速度,及时灌满泥浆(因节流浮箍作用有时能自动灌满)。

尾管回接操作程序(一) 下套管前准备1.下钻扫回接筒位置水泥,尽量保证回接筒位置干净;2.下为回接筒准备的专用铣鞋;3.认真做好套管丈量、通径及清洗丝扣工作;4.计算好套余(套管高出转盘面高度)。

排好套管串;5.准备长度差0.5m左右的数根短套管,便于现场调整(由于丈量误差和套管余扣不确定,理论计算套余不可能与实际完全吻合);(二) 磨铣回接筒1.连接大陆架公司生产的专用铣鞋,下钻,磨铣回接筒内表面,以使回接筒内无毛刺和水泥块;2.当铣鞋接触密封外壳顶部时(根据泵压和钻压变化判断),记录铣鞋深度,上提钻具1m;3.在40~50rpm、正常钻进排量下缓慢下放钻具,磨铣回接筒内表面2~3次,每次3~4min。

最后一次磨铣至扭矩突然增大时(即铣到密封外壳顶部时)加压2~3t,再磨铣5min,并记录此时的铣鞋深度。

该深度可作为套管下深的重要依据;4.大排量清洗5min;5.起钻,检查铣鞋的磨损情况,如果有一圈明显的磨痕,并且其直径等于悬挂器密封外壳左旋梯形内螺纹直径,表明已磨铣到回接筒底部;(三) 下回接套管、固井1.下入回接套管串。

排列顺序为:回接插头+套管+节流浮箍+套管串;2.适当控制下放速度,及时灌满泥浆;3.当回接插头接近回接筒时,在10L/s排量下缓慢下放管串,注意泵压变化,当泵压突然升高时,停泵,然后,继续缓慢下放直到悬重徒然下降,表明回接插头接箍已接触到回接筒顶部,记录套余;4.开泵憋压5.0Mpa,稳压2min,如果压力无压降,证明插头密封良好。

泄压,座2-4个吊卡,尽量保证回接插头压在回接筒上的吨位不超过10t,然后接套管水泥头;接好后上提套管1m(若压有吨位,应计算套管变形量,此时上提高度为1m+套管变形量),使插头循环孔位于回接筒以上,而插头导向头位于回接筒内;5.循环泥浆,按固井设计程序固井、压胶塞、替浆、碰压;6.碰压后附加3~5MPa,缓慢下放管串,使回接插头坐到回接筒顶部,并下压20~30t套管重量;7.卸压检查回流,如果无回流,说明插头密封良好。

大别山实践基地研学旅行一个一篇作文A trip to the Dabie Mountain Practice Base for experiential learning.The Dabie Mountain Practice Base is a popular destination for school trips in China. It offers students a unique opportunity to engage in hands-on learning experiences while immersing themselves in nature. In this essay, I will recount my personal experience and highlight the educational value of visiting this practice base.During our visit to the Dabie Mountain Practice Base, we were greeted by breathtaking scenery. The mountains stood tall and majestic, their peaks covered in lush vegetation. The air was crisp and invigorating, which immediately rejuvenated our spirits after the long journey. We were eager to begin our educational adventure.在我们参观大别山实践基地期间,我们受到了令人惊叹的景色的迎接。

群山高耸而壮观,山顶长满了繁茂的植被。

空气清新宜人,让我们在漫长的旅程后立刻焕发精神。

小套管回接工艺技术研究摘要:随着小套管固井工艺在临盘油田的不断推广,小套管井越来越多,小套管实现了多种悬挂方式:全井悬挂、上部悬挂、中部悬挂、下部悬挂。

由于种种原因当小套管下部悬挂的井会在上部发生套损时,我们就需要进行小套管对接。

本文介绍了小套管对接工艺的原理、特点和现场应用情况,并进行了经济效益分析。

关键词:油水井套管损坏倒扣接头对接固井1 小套管回接工艺技术随着油田套管破损井的不断增加,破损程度不断加剧,对大断套管破损井只能采用全井下4”套管或悬挂4”套管固井进行修复。

在实现了运用倒扣接头进行小套管下部悬挂,当固井结束后,倒出上部套管及倒扣接头上部,井内套管顶为倒扣接头母扣。

对于下部悬挂小套管井或侧钻井,当上部原井油层套管再次损坏发生漏实施,无法实施挤灰工艺时,就需要再次下入新的小套管进行对接。

这时候我们采用对扣接头下在阻流环之下,对原井接头充分冲洗后进行二次固井施工,顶替碰压后下放对扣接头完成对接。

这种对接方式比打捞出倒扣接头再对扣的方式存在施工简单且风险小的优点。

2 工艺创新在小套管对接工艺中我们创新自制了对扣接头、简易附箍、易钻胶塞等工具。

2.1 对扣接头对扣接头分为两种,一种是小套管井用对扣接头,是用起出的倒扣接头车去丝扣并加大倒角,起到易进入倒扣接头中的目的。

另一种是侧钻井用对扣接头,我们根据悬挂器的尺寸也加工出适合尺寸的对扣接头加在固井管柱最下方。

2.2简易附箍由于对接前要实施固井因此必须要有附箍实施碰压,但是对接侯凝后投产油水井时需要钻开附箍,因此不能使用铸铁件,我们采用水泥灌注套管,中间打孔的方法自制附箍,既保证了施工的需要又达到易钻的方法。

2.3易钻胶塞我们把正常胶塞减少下部的一半,胶塞中这样胶塞中只有5-7厘米的铝芯,减少了后期的钻铣时间。

3 施工过程3.1套管管串及管柱设计遵循安全、可靠、阻力小、小浮力,足够抗拉、抗压、抗挤强度,足够的环空间隙和生产内径等原则。

一般管串设计为:对扣接头+简易附箍+套管串,调整套管串长度达到固井后能憋压侯凝。

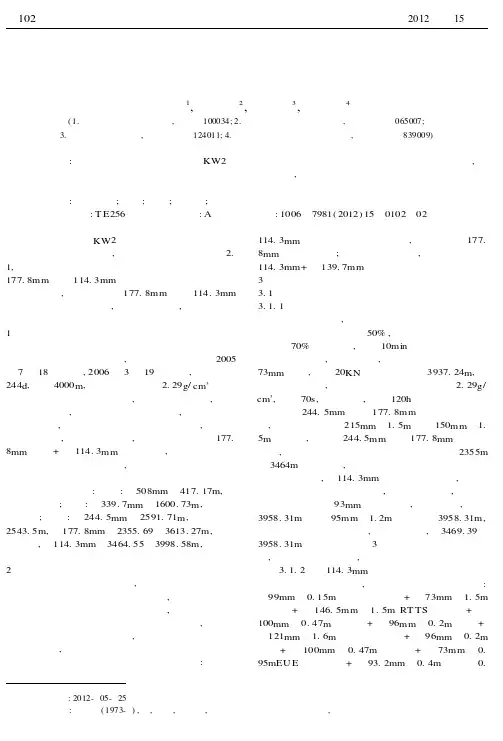

60一、张海28-36井基本情况张海28-36井在2012年11月3日钻完井,井身结构为:表套管339.7mm下深807.64m 技术套管244.5mm下深3147.787m;油层套管139.7mm下深4279.14m,水泥返深2950m。

于2013年4月2日新井投产,累计产油26532.4t吨,2014年6月24日因井下电缆无绝缘停产修井。

6月28日修井施工作业:洗井后起原井油管12根,第13根起出2m,起出总长度138.19m遇卡。

最高上提负荷340KN,未提动,下放至170KN,下不去。

上提350KN,下放200KN,反复活动,解卡开。

下φ116mm×8m橄榄型通井规,下管240根,遇阻深度2273.88m,加压20KN,反复活动无效。

起出通井管柱,检查通井规没有明显痕迹,外观完好。

下116mm×1.5m橄榄型通井规,至2273.88m遇阻,加压30KN,反复活动无效.起出通井管柱,在通井规中部劈开一个长达30cm的豁口。

二、确定破坏程度下φ116mm铅印,至2273.88m遇阻,加压40KN,起出铅印,在铅印两侧分别有一个3mm和6mm的印痕,中部最大处12mm的印痕。

下φ60.3mm平式倒角油管48根,φ73mm平式倒角油管45根,φ73mm加厚油管147根,低带φ60.3mm外倒角笔尖,至2293.54遇阻,加压30KN,下不去,正转油管反复多次,无效。

起φ73mm加厚油管4根,关井。

对井筒内生产套管取出,型号为统计套管数据为在下深1766.16m处西姆莱斯套管接箍刺透,母扣接箍刺裂133mm,公扣刺坏60mm(见图1) ,最后一根天钢套管下端将母扣接箍带出.在井深2273.88米套管接箍发生开裂、(开裂套管外径139.7mm、钢级P110、壁厚9.17mm),起出接箍开裂套管以上套管后,井下剩余套管顶部为139.7mm套管公扣,并最终确定落鱼位置2273.88m(见图2)。

套管回装操作规程套管回装是指将套管从钻井井口回收并重新安装到原有套管段内的工作。

为了确保套管回装工作的安全和有效性,需要制定相应的操作规程。

下面是套管回装操作规程的详细流程。

一、准备工作1.检查套管及相关配件,确保无损伤,并清洗干净。

2.清除井内障碍物,确保井口处干净无杂物。

3.准备钻井工具和配件,包括钻铤、半径量、伸缩器、滑头、套管夹等。

4.检查井深度和套管长度,确保套管长度足够长,能够覆盖所需纵向距离。

5.将回装套管的位置标记清晰,以便更加准确地进行操作。

二、套管回收1.将套管夹安装在钻铤上,并与钻铤接头连接。

2.将半径量的长度设置好,并据此确定好回收套管的长度。

3.将排污阀打开,使井内的污水排出。

4.利用钻铤,顺时针方向旋转,将套管回收到井口。

5.当套管回到井口时,将钻铤拆下,将套管夹与套管分离。

三、套管回装1.将滑头和伸缩器安装在套管末端,并将套管夹连接至伸缩器上。

2.将套管另一端加装支撑环,并在此处设置确保套管符合回装位置的标记。

3.将套管夹推入井内至回装位置,保证套管与回装位置对齐。

4.利用滑头和伸缩器将套管夹固定在井内,防止套管下落。

5.分别拉半径量和短尺套管,在井内上下移动以确定套管底部的精确位置。

6.利用衬管、水泥、膨胀胶等材料在井内填充至套管固定,使浆液充满整个井段。

7.检查井内是否存在漏洞,直至钻井过程中没有物质外流。

8.等待水泥固化,直至达到要求的强度,以保证套管的稳定性。

以上就是套管回装操作规程的详细流程。

在进行套管回装工作时,必须严格按照规程操作,以确保工作的安全和有效性。

同时,需注意井内环境和规定,采用具有合适性能的材料,确保回装套管的质量。

套管回装操作规程1.1按相位将修好的套管按拆前的标记回装,更换新耐油胶垫;1.2装好套管法兰螺丝,应对角用扳手紧,扳手不得过大,以8―10寸为宜,最好一人进行,用力要均匀,防止损坏法兰和瓷套。

2变压器的注油:2.1绝缘油应事先处理合格,油质和耐压强度应符合要求,注油时,为了防止芯部发生凝结水分,油温应和芯部温度高于油温。

在冬季温度低于10℃以下注油时,应将绝缘油和芯部都予加热;2.2变压器大修后,经过彻底去除油箱赃物时,注油可以从底部放油门压入。

此时,瓦斯继电器与油枕之间的蝶形门不应关闭,油枕和防爆管应与大气连通,如果没有经过清理油箱的运行中的变压器,应从油枕和防爆管向变压器内注油,防止杂物从箱底被油流带入芯部;2.3为了减少注油时,空气混入绝缘油内,应使油缓慢地流进变压器内,可以适当延长充注油的时间;2.4注油时,应有一人监视油位,防止跑油,注油后将散热器、套管升高座或单瓷座的防气孔等,稍许翻开放气。

注满后,密封各部,一般情况油位注到能淹没铁芯线圈的高度即可,防止芯部受潮,如果变压器长期存放或大修后准备投入运行,应将油位注到油枕油标的3/4的位置;2.5在注油6小时以后,排除或检查瓦斯继电器中的空气。

3变压器的试验:3.1变压器整体试漏:3.1.1把合格的,并与油箱中绝缘油同型号的油用压力滤油机引入变压器内,升高压力到0.3―0.4/2,持续24―48小时,检查变压器,各密封处,应无渗油,变压器油温应保持10℃以上;3.1.2不采用以上方法时,也可以从油枕上加装油管,注油到比油枕顶面高600毫米的油柱,延续24―48小时,检查应无渗漏;3.1.3在进行严密性检查中,要严格注意变压器油枕和油箱有无变形,设专人监视油位,当油面下降时,应随时补油;3.1.4当试验渗漏结束后,将变压器内绝缘油放到正常油位,油位计应畅通。

3.2变压器的电气试验:3.2.1经过长期运行及吊芯检修以后的变压器,绝缘性能和电气特性,可能发生变化,因此,检修后应对变压器进行电气试验,以判断变压器能否继续进行。

高30-37X井套管回接工艺技术

郑成军;孙俊虎;张亦刚;康锁柱;郭长斌;周保华

【期刊名称】《石油钻采工艺》

【年(卷),期】2002(024)001

【摘要】@@ 近年来,随着定向井的增多,在老区钻调整、加密及丛式井时,由于上部地层松软且井之间间距小等,容易出现2井相碰事故.高30-37X井是近年来遇到的套管相碰事故中套管破损最大,应用工具及工艺技术最多的1口井,该井的现场施工为处理套管相碰事故及老井修复工艺提供了经验.

【总页数】2页(P37-38)

【作者】郑成军;孙俊虎;张亦刚;康锁柱;郭长斌;周保华

【作者单位】华北石油管理局钻井三公司,河北河间,062450;华北石油管理局钻井三公司,河北河间,062450;华北石油管理局钻井三公司,河北河间,062450;华北石油管理局钻井三公司,河北河间,062450;华北石油管理局钻井三公司,河北河

间,062450;华北石油管理局钻井三公司,河北河间,062450

【正文语种】中文

【中图分类】TE2

【相关文献】

1.中亚异常高压产区固井问题井套管验漏与回接工艺技术 [J],

2.套管回接工艺技术 [J], 宋永君;朱锡堂

3.大邑401井修井套管回接工艺技术 [J], 任生军;李磊;丁洁茵;王均;蒋才军;范小波

4.小套管回接工艺技术研究 [J], 周海军

5.分支井回接系统:铝多分支井的下套管系统 [J], 史.,RC;许岱文

因版权原因,仅展示原文概要,查看原文内容请购买。

套管回接方法一. 准备1. 采用与回接筒相应尺寸的铣鞋1只;2. 采用与回接筒顶部喇叭口斜面相适应的铣锥1只;3. ≥3.80~4.00m 的长臂吊环1只;4. 调节井口高度的短套管3根(1m ,2m 和3m 各一根);5. 回接式(自灌式)浮箍1只,承托环1只; 注:是否使用分级箍采用双级固井由甲方自行决定。

6. 插入管长度,外径是否与将要回接的回接筒相匹配,密封圈是否完好无损。

二. 井眼准备1. 先起出铣柱,下入相应尺寸的铣锥,清铣回接筒喇叭口并探定回接筒顶界深度;2. 下入与回接筒内径相匹配的铣柱清铣回接筒内壁,并探好回接筒底部的深度位置;3. 循环调节好泥浆,起出铣锥立即下回接套管。

三. 套管在自重作用下的伸长量:m 。

72104854.7-⨯⨯-=∆L L 钻井液ρL :套管长度,mL ∆:套管在自重作用下的伸长度,mρ:钻井液密度,g/cm 2四.操作:1.将插入管接于套管底部,并检查三道密封是否完好;2.在下部5~10单根处接回接式(自灌式)浮箍。

(下套管时可不灌浆);3.在下部11~12根套管母接箍内安放承托环;4.下完套管在井口调整高度;注:井口套管高出“插入管长度约0.5m”。

5.套管下完,最后高出部分在小鼠洞将套管配好,并接好水泥头及循环管线,倒好水泥头阀门;6.将配好管串及水泥头通过吊卡提出接在井口套管上;7.开泵循环,正常后停泵。

试下插一次。

待遇阻后与地面计算深度对比,无误即小泵压开泵验插入管密封。

如能憋压3~5MPa 不降,说明插入无误,且回接筒与插入管密封良好。

(放回水)8.上提套管至插管与回接筒分离,开泵循环,正常后即可固井施工;注;插入管底部与回接筒顶部分离0.5米左右。

9.固井施工完后,立即下插插入管,并将套管下压10t左右,以使回接筒与插入管上部斜面接触处充分座牢;10.如果固井完插入后开井不成,可关井候凝至少48h以上。

2007-7-18。

套管外回接工艺在半潜式平台水平井中的应用顾纯巍;罗鸣;徐一龙;吴江【摘要】南海西部海域某井在采用半潜式钻井平台进行钻井作业时,φ244.4 mm 套管下至井深2546.00 m时遇阻,距离设计井深还有35.00 m。

通过多种技术手段处理后未能成功解卡,选择切割φ244.5 mm套管,使用套管外回接技术回接套管并实现套管挂坐挂及密封。

在泥线以下40~60 m位置(单根套管中间位置)切割回收套管及套管挂;下入套管壁内外修整铣鞋磨铣修整套管割口0.2~0.5m;下入套管外回接补贴工具,使原套管进入外回接补贴工具并进入延伸筒,直至套管挂坐挂到位,使套管外回接补贴工具与原套管连为一体;加压对套管外回接补贴工具密封进行测试;该井在井深203.02 m处成功切割回收了9根φ244.5 mm套管及套管挂,对套管割口磨铣0.24 m后,套管外回接补贴工具下至井深205.40m进行回接,试压20.69 M Pa合格,实现套管对接及密封。

现场应用表明,套管外回接工艺不缩小现有管串内径,保障套管通径,密封寿命满足油田开发要求,能够解决半潜式平台套管未下到位的问题。

%Pipe-sticking occurred in a well drilled on semi-submersible platform in Western South Chi-na Sea during running the φ244.5 mm casing at 2 546 m ,35 m away from the designed depth 2 581 m .Mul-tiple measures were tried but failed ,then the casing had to be cut and casing external tieback technique was used to tieback casing so that the casing hanger could land on the subsea wellhead and besealed .The tie-back process included :cut and retrieved casing and casing hanger at 40 60 m below the mud line ,dropped mill shoe to mill 0.2 0.6 m on casing scarfing ,dropped the tool of external casing tieback patch and made the initial casing into casing external tieback patch until thecasing hanger land on the subsea wellhead so that the outer casing tieback patch could connect with original casing ;applied pressure in the casing exter-nal tieback patch tool and tested the seal ;cut at 203.02 m and retrieve nine φ244.5 mm casing joints and casing hanger ,milling 0.24 m on casing scarfing ,running casing external tieback patch to 205.40m ,pres-sure test at 20.69 MPa ,butted and sealed casing smoothly .Field application showed that casing external tieback would not reduce the inner diameter of the existing pipe string so ensured casing drift ,the sealing life could meet the requirements of oilfield development .It was able to solve the semi-submersible platform casing problem w hen casing could not reach the designed position .【期刊名称】《石油钻探技术》【年(卷),期】2014(000)001【总页数】4页(P46-49)【关键词】半潜式;钻井平台;套管外回接;南海【作者】顾纯巍;罗鸣;徐一龙;吴江【作者单位】中海石油中国有限公司湛江分公司,广东湛江 524057;中海石油中国有限公司湛江分公司,广东湛江 524057;中海石油中国有限公司湛江分公司,广东湛江 524057;中海石油中国有限公司湛江分公司,广东湛江 524057【正文语种】中文【中图分类】TE256.2为了降低海洋石油开发成本,需要在有限的布井空间内布置很多大位移水平井。

濮深18-侧1井Φ127 mm套管回接固井技术王正军;赵休龙;覃乐;张勇【摘要】濮深18-侧1井是中原油田部署的第一口在泥岩层中找油的非常规重点井,为了保证该井回接固井质量,提高回接筒处密封效果,防止水泥漏失污染产层,通过优选油膜清除剂前置液,改进回接装置,控量加压挤水泥等技术措施,较好地解决了该井井壁油膜清除困难、回接筒处水泥环质量无法保证、尾管重合段无水泥等固井难题,使该井套管回接固井质量达到优质.该套技术方案的成功实施,为今后高密度油基钻井液固井前置液的选用,提高尾管回接筒处固井质量以及回吐性漏失地层固井提供了很好的借鉴作用.【期刊名称】《石油地质与工程》【年(卷),期】2013(027)003【总页数】3页(P107-108,111)【关键词】濮深18-侧1井;套管回接固井技术;加长导流管;油膜清洗剂【作者】王正军;赵休龙;覃乐;张勇【作者单位】中国石化中原石油勘探局固井工程处,河南濮阳457001;中国石化中原石油勘探局固井工程处,河南濮阳457001;中国石化中原石油勘探局固井工程处,河南濮阳457001;中国石化中原石油勘探局固井工程处,河南濮阳457001【正文语种】中文【中图分类】TE256濮深18-侧1井是中原油田部署在泥岩层中第一口非常规重点井,也是高压深层稠油小井眼开窗侧钻井,设计在φ177.8 mm 套管内用φ149.3 mm钻头开窗侧钻至井深3 319 m,在3 070 m 悬挂φ101.6 mm 尾管完井,但因φ101.6 mm 尾管固井油气窜槽形成通道,稠油从井口溢出,决定采用φ127 mm 套管回接至井口。

井身结构见图1。

由于回接套管与下部φ101.6 mm 尾管外环空存在通道,为压稳异常高压油气层,井筒内油基钻井液密度高达2.10 g/cm3,下完套管用4 L/s 排量循环(泵压12 MPa)发生井漏,停泵后井口溢流,开泵循环溢流量增大,使尾管回接固井难度增大。

井套管回接方案

第一钻井公司

年月日

一、基本情况

井别:

地理位置:

设计井深:

井身结构:

完钻泥浆性能:

完井方法:mm套管回接,要求固井质量合格。

一、套管强度校和核

安全系数:

2、管串结构

1、管串组合:插入器+ mm套管(5根)+碰压环+ mm套管串至井口。

2、扶正器位置:从碰压环开始每根套管加一只弹性扶正器,共计20只,从井口第3根套管和第6根套管各加一只刚性扶正器,共计2只,合计22只。

二、水泥量计算

三、水泥浆设计 1、体系: 2、 密度:

3、API 失水:

4、游离水:

5、

24h 抗压强度: 6、稠化时间: 7、可泵时间: 四、前置液设计

五、替泥浆量(其中后置液4m 3)

六、注替水泥浆参数 循环排量:1.0-1.3m 3/min 注水泥浆排量:1.0-1.2m 3/min 替泥浆排量:1.0-1.3m 3/min

碰压排量:0.5-0.7m3/min

七、施工压力计算

计算条件:

压力计算

循环压力:

静压差:

替泥浆最高压力:

碰压压力:

八、施工时间计算

名称数量(m3)时间( min)

前置液:

水泥浆:

开挡销:

压胶塞:

替泥浆:

回接管柱:

累计施工时间:min

九、回接套管施工步骤

1、下铣锥清洗喇叭口。

(钻具结构:∮mm铣锥+∮mm钻杆+方钻杆)。

2、准确效对方入,确认清洗完毕后,上提钻具3-5米,关封井器试压12MPa,30min 压力不降为合格。

3、起钻。

4、连接插入器第一至五根套管。

5、连接碰压环。

6、按顺序逐根连接入井的套管。

7、插入器试插,调整套余。

8、接水泥头,试压3-5MPa检验插入程度,验证完毕,

上提管柱,将插入器提出回接筒米。

9、循环调整泥浆性能,达到固井施工要求。

10、固井施工。

11、碰压后,将插入器插入回接筒座封。

12、装卡瓦至套管头内,座挂套管。

13、侯凝24小时。

14、下入∮mm钻头钻管内水泥塞。

然后通到∮mm 套管鞋,换小钻头通∮mm套管。

15、起钻,测声幅。

十、技术要求

1、对下井钻具进行丈量、编号,并保证钻具完好无损。

2、对所动用的井场设备如提升系统、刹车系统、循环系统、动力系统、照明系统、高压系统、指重表、自动记录仪等进行一次全面的检查保养维修,落实到人头并有记录,确保施工时设备运转正常。

3、对到井的套管进行逐根丈量、通内径、清洗丝扣、检查外观、检查钢级壁厚等工作,好坏套管分开摆放并有明显的标记,同时造册登记,按要求计算好套管数据排列,工程地质两家对口,并编写好套管入井顺序号。

4、下套管前认真检查井口及下套管工具,作到灵活好用可靠。

5、下入带带铣锥的钻具,当铣锥接近喇叭口时控制下钻速度。

6、钻喇叭口时的技术参数:钻压1-2吨、转速65rpm.、排量17L/S泥浆.。

7、在进行插入器插入作业时,要求操作平稳。

8、套管按标准紧扣,连接插入器听从厂家及现场监督人员的指令。

9、灌泥浆作业,每下20根套管灌满一次。

10、严格控制管柱下放速度,控制在10-15m/min。

11、严禁井内落物,如钳牙、铅油刷、手套、螺钉等,要有防范措施,一旦发现落物及时向技术员汇报。

12、下套管如遇阻下压不得超过3吨,上提管柱不得超。