(完整版)组合机床总体设计

- 格式:doc

- 大小:814.51 KB

- 文档页数:15

2009年5月23 日目录第一部分组合机床总体设计 (3)一、工艺方案的制定 (3)1.1零件工艺基面的选择 (3)1.2 加工工艺分析 (3)1.3 孔切削用量的选择 (3)二、机床配置型式和结构方案的确定 (4)三、组合机床方案图纸设计 (4)3.1被加工零件工序图 (4)3.2加工示意图 (5)3.2.1加工示意图的编制步骤 (6)3.3组合机床生产率的计算 (11)3.3.1生产率的计算和生产率计算卡的绘制 (11)3.4机床联系尺寸图的绘制 (13)3.4.1机床主要联系尺寸的确定 (14)第一部分组合机床总体设计一、工艺方案的制定1.1零件工艺基面的选择由于被加工零件(缝纫机体)是箱体类零件,所以我选择了“一面二孔”的定位方法。

该方法有以下特点:a、很简便的消除工件的六个自由读,使工件获得稳定的固定位置;b、有同时加工五个面的可能。

既能高度集中加工工序,又有利于提高各面上孔的位置精度;c、该方法可以作为从粗加工到精加工的全部工序加工的基准,使整个工艺过程实现基准统一;d、该方法使夹紧方便,夹紧机构简单。

容易使夹紧力对准支承,消除夹紧力引起工件变形对加工精度的影响。

为了保证零件的加工精度及技术要求,工艺基面必须规定相应的公差。

根据缝纫机体零件的大小,定位销孔径选择∅16,太小时,定位销很细,加工中易受力产生较大的变形。

销孔的精度为2级,两销孔中心距定为321毫米,其公差为±毫米。

0.061.2 加工工艺分析由于被加工零件只需要钻孔,所以该机床只有一个钻孔加工工艺。

而且钻孔深度不大,属于一般钻孔。

1.3 孔切削用量的选择由于该缝纫机体是铸铁件,而且硬度大概在200~241左右,根据下表选取切削用量。

表1用高速钢钻头加工铸铁件的切削用量二、机床配置型式和结构方案的确定由于被加工的缝纫机体是一个箱体件,一次只加工一个,生产率要求不是很高,所以我选择了单工位组合机床,而且该零件孔中心线与定位基准面平行,而且需要同时加工两个面,因此选择单工位组合机床中的卧式双面组合机床。

毕业设计题目:两缸柴油机机体8-M8螺纹底孔组合钻床的总体设计及主轴箱设计学科部:___________________________________专业:____________________________________班级:____________________________________学号:____________________________________学生姓名:_________________________________指导教师:_________________________________起讫日期:_________________________________中文摘要本次设计是对卧式单面8 轴组合钻床的设计,设计的内容包括组合钻床的总体设计以及多轴箱的设计。

组合钻床的总体设计主要是“三图”的设计。

三图的设计包括:被加工零件工序图、加工示意图、机床联系尺寸图。

多轴箱的设计关键是传动系统方案的确定。

再根据传动系统图确定手柄轴和油泵轴的位置安排,然后进行坐标计算,绘制多轴箱装配总图,箱体补充加工图,前盖补充加工图、最后根据上面的内容设计组合钻床。

关键子字:组合钻床、多轴箱、被加工零件工序图、加工示意图、机床联系尺寸图。

外文摘要This design is to horizontal axis combination drilling machine of single anddesign, the design of content including combination drilling machine of the overall design and the design of the spindle box. Combination drilling machine of the overall design mainly is the "three figure" design. The design of the three figure includes: processing parts process diagram, processing schemes, machine tool contact size figure. The design of the spindle box is key to the scheme determination of transmission system. Again according to the transmission system graph determine the handle axis and oil pump shaft placement, and then coordinate calculation, draw spindle box of general assembly, the casing is added processing figure, the front cover added processing diagram, according to the content of the above design combination drilling machine.Key son word : combination drilling machine, spindle box, be processing parts process diagram, processing schemes, machine tool contact size figure.、尸■、亠前言组合机床是用按系列化标准化设计的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成的专用机床。

1前言1.1研究的目的和意义主轴箱是选用通用零件,按专业要求进行设计的。

它通过按一定速比排布传动齿轮,把动力从动力部件——动力头、动力箱、电动机等传递给各工作主轴,使之获得所要求的转速和转向。

主轴箱主轴前端外伸部分和机床刀具装置连接,从而完成被加工零件。

目的是熟练利用CAD绘图软件进行绘图,掌握基本的设计方法和能力,为以后的学习和工作打下良好的基础。

研究汽缸盖钻铰组合机床不但有助于汽缸盖的加工水平提高,从而提高我国的汽车生产水平,而且对我国组合机床的发展也有重要意义。

1.2国内外研究现状我国的组合机床产业发展比较晚,原因之一是我国整体的工业发展就比较晚,其次我国的工业水平已经落后了一大截。

组合机床的发展是由汽车产业的带动,由专用机床发展而来的。

改革开放后,我国的组合机床产业得到了很大的发展,特别是民营企业对发展组合机床起到了很大的作用,他们的设计和改良使得组合机床的效率和加工水平得到了极大的提高。

我国的组合机床主要优势在于劳动力密集,缺点是精度不高,没有什么科技水平。

工业革命后,国外的工业发展很快,组合机床的发展更是如此。

由于他们的起步早,发展到现在,组合机床的种类繁多,可以满足用户和生产的各种需求。

国外的组合机床自动化程度高,广泛使用了数控技术,不仅提高了生产效率,而且对操作人员的安全有保障。

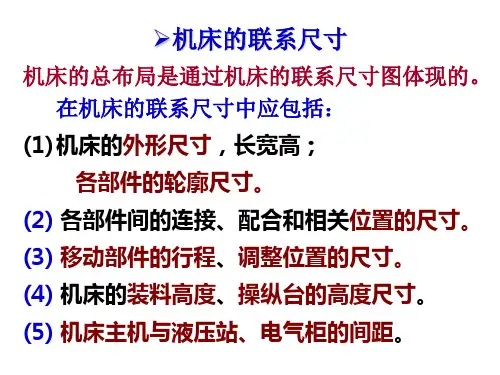

1.3研究内容和方法组合机床总体设计是针对具体的被加工零件,在选定工艺方案和结构方案的基础上,进行方案图纸设计,本设计要求完成机床联系尺寸图、被加工零件工序图、加工示意图。

主轴箱传动系统是多轴、多齿轮、多排次的复杂齿轮传动系统。

在完成组合机床总体设计之后,利用CAD绘图软件设计有四根主轴的主轴箱,主轴的转速分别为200r/min。

根据所提供的技术数据,选择主要通用部件,然后按照组合机床设计步骤进行:绘制机床总图、加工工序图、计算切削用量及绘制加工示意图、主轴箱传动系统设计(4轴n=200r/min),最后绘制主轴箱装配图和主要零件图,并写出设计说明书。

变速器上盖组合机床总体设计摘要组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

目前,组合机床主要用于平面加工和孔加工两类工序。

而且其生产效率高,加工精度稳定,自动化程度高,使工人劳动强度降低。

由于本次加工的零件为变速器箱体,为大批量生产,而且所要加工的孔较多,本次设计的组合机床主要是对孔进行加工。

此设计绘制的是机床联系尺寸总图。

它是以被加工零件工序图和加工示意图为依据,并初步按选定的主要通用部件以及确定的专用部件的总体结构而绘制的。

是用来表示机床的配置形式,主要构成及各部件安装位置,相互联系,运动关系的总体布局图。

由于组合机床进行加工能够进行多工位加工,提高自动化程度,缩短加工时间和辅助时间。

而且组合机床大部分都是由通用部件组成,研制周期较短,便于设计,制造和使用维护,成本低。

而且机床易于改造,产品和工艺变化时,通用部件还能重复利用,经济性较好。

所以组合机床在大批量生产中的应用十分广泛。

关键词:组合机床,机床总图,自动化The overall design of combination machine tools for the cover oftransmissionABSTRACTThe assembly machine processes is according to the requirement of work pieces , and it is made of a lot of general use parts and a little exclusive use parts and it is a kind of a efficiently production machine. The present, assembly machine tool primarily is used in making the plane surface and the apertures. And because of high production efficiency, the accuracy of process, the stability of it's result, the automation extent higher, and so it can debase the strength of the labour.Because this parts for processing is transmission box, there is a lot of apertures in the part , and want that the processed bore is more, so the main process is making the holes.The design draw's is a total diagram of size of contact of tool machine. It is with was process the spare parts work preface diagram and process sketch map is basis, and the first step press the total structure of the main and in general use parts and certain appropriation parts that make selection but draw of. Is to use to mean that the tool machine installs the form, main composing and each parts install the position, contacting mutually, exercise total layout diagram of relation.Because the assembly machine tool can process some parts together ,so it can boost to automate extent, and shorten the time of process,And that assembly machine tool is made of a lot of general use parts, short the time of design, and it is convenient for designing, fabrication , the cost is low. And the machine tool is apt to be reconstructed, When the technics route changes, the general parts can be reused again, so we use assemble machine tool is economical .So large numbers of assembly machine tools are applied in the machine industrial.KEY WORDS: assembled machine tool,two-sided,active boring board,total diagram of tool machine,automation目录第1章组合机床理论基础 (5)1.1机床在国民经济的地位 (5)1.2组合机床的组成及特点 (5)1.3 组合机床研究基本内容 (6)第2章组合机床方案的制定 (7)2.1 组合机床的工艺范围及配置形式 (7)2.1.1 组合机床工艺范围 (7)2.1.2 组合机床配置形式 (7)2.2 组合机床工艺方案的拟定 (8)2.2.1 确定工艺方案的基本原则 (8)2.2.2 确定工艺方案应注意的问题 (8)第3章组合机床总体设计 (10)3.1 被加工零件工序图 (10)3.1.1 被加工零件工序图的作用与内容 (10)3.1.2 加工零件要求 (10)3.2组合机床切削用量 (11)3.2.1 确定切削用量应注意的问题 (11)3.2.2 切削用量的计算 (12)第4章加工示意图 (14)4.1 加工示意图的作用和内容 (14)4.2刀具,工具,导向装置的选择 (15)4.2.1刀具的选择 (15)4.2.2接杆的选择 (15)4.2.3导向套的选择 (15)4.3初定主轴类型、尺寸和外伸长度 (16)4.4动力部件的工作循环及工作行程的确定 (16)第5章机床联系尺寸图及生产率计算卡 (18)5.1 机床动力部件的选择 (18)5.1.1 动力箱的选择 (18)5.1.2 动力滑台的选择及附属部件 (19)5.2 确定机床尺寸 (21)5.2.1 确定装料高度 (21)5.2.2 中间底座轮廓尺寸 (21)5.2.3 多轴箱轮廓尺寸 (22)5.2 确定机床尺寸 (23)5.3 机床生产率计算卡 (24)结论 (27)谢辞 (28)参考文献 (29)第1章组合机床理论基础1.1机床在国民经济的地位随着现代化工业技术的快速发展,特别是随着它在自动化领域内的快速发展,组合机床的研究已经成为当今机器制造界的一个重要方向,在现代工业运用中,大多数机器的设计和制造都是用机床大批量完成的。

免费组合数控机床设计(一)组合数控机床设计内容提要:应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。

本次设计任务是制定梳棉机箱体结合件的加工工艺、组合钻孔工序的工装设计、液压控制系统设计、组合机床设计。

在工艺制定过程中,通过生产批量的分析确定梳棉机箱体结合件的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以双面钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

关键词:组合机床;多轴箱;工艺;钻夹具;液压传动目录引言10.1 本课题提出的背景和意义10.2 国内研究现状1第一章钻夹具设计 21.1 梳棉机箱体结合件钻孔组合机床夹具分析21.1.1 安装方法21.1.3 夹紧力“两要素”,方向与作用点21.3 夹具体设计21.3.1定位支撑的选择2第二章组合机床总体设计 62.1 被加工零件工序图62.1.1 被加工零件工序图的作用与内容62.2 加工示意图72.2.1 加工示意图的作用和内容72.2.2选择刀具、导向及有关计算72.3机床联系尺寸图82.3.1 机床联系尺寸图作用和内容82.3.2 绘制机床尺寸联系总图之前应确定的内容92.4机床分组10结论12致谢13引言0.1 本课题提出的背景和意义在第四代梳棉机生产过程中,先进的生产工艺和生产设备被引入。

本文针对组合机床在梳棉机制造过程中的应用现状,以梳棉机箱体结合件的加工为例,阐述了工艺、工装、组合机床的设计过程。

0.2 国内研究现状第一章钻夹具设计1.1 梳棉机箱体结合件钻孔组合机床夹具分析1.1.1 安装方法根据工件不同的生产条件,可以有各种不同的安装方法:a)找正安装法;b)夹具安装法。

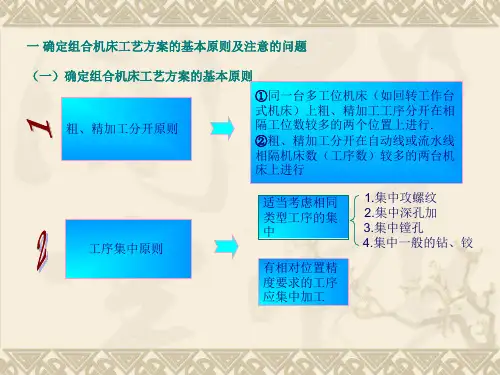

组合机床设计步骤一.组合机床方案的确定1.被加工零件的加工精度和加工工序2.被加工零件的特点分析3.定位基准及夹紧点的选择4.加工工艺分析5.机床配置形式及结构方案的确定二.确定切削用量及选择刀具1.确定切削用量2.确定切削力、切削扭矩、切削功率及刀具耐用度(铣削则是切向力、水平力、竖直力)3.选择刀具结构三.组合机床总体设计(三图一卡)1.根据被加工零件图绘制被加工零件工序图2.加工示意图(1)刀具的选择(2)导向件选择(3)确定主轴类型、尺寸、外伸长度和选择接杆(4)确定动力部件工作循环:a工进长度的确定 b快退长度的确定 c动力部件总行程长度的确定3.组合机床联系尺寸图(1)动力部件及其配套的通用部件的选择a选择动力箱 b选动力滑台 c配套通用部件选择:底座(侧)(2)其他尺寸确定a装料高度 b 夹具轮廓尺寸 c中间底座 d 主轴箱轮廓4.机床生产率计算卡(1)理想生产率(2)实际生产率(3)机床负荷率四夹具设计1.定位方法和定位元件的选择2.导向装置的选择3.夹紧机构的选择4.夹紧力的计算及夹紧油缸的选择5.定位误差分析与计算(1)基准不重合误差(2)基准位移误差(3)定位误差6.绘制夹具装配图7.编制技术条件五多轴箱设计1.确定箱体结构、绘制原始依据图2.确定主轴形式、直径及动力计算(1)确定主轴形式(2)主轴直径和齿轮模数的初步确定3.传动系统设计(1)制定多个传动方案并加以比较(2)确定每个传动轴直径(3)分配传动比、确定齿轮齿数4.多轴箱的润滑(1)箱体内各部件的润滑方法及其实现方法(2)确定手柄轴的位置5.多轴箱坐标计算6.绘制坐标检查图7.变位齿轮校核8.齿轮强度校核9.轴强度校核10.轴承寿命校核11.绘制多轴箱工作图(1)视图(主视图、侧视图)(2)绘制展开图12.多轴箱技术条件编制2010年2月6日。

2009年5月23 日目录第一部分组合机床总体设计 (3)一、工艺方案的制定 (3)1.1零件工艺基面的选择 (3)1.2 加工工艺分析 (3)1.3 孔切削用量的选择 (3)二、机床配置型式和结构方案的确定 (4)三、组合机床方案图纸设计 (4)3.1被加工零件工序图 (4)3.2加工示意图 (5)3.2.1加工示意图的编制步骤 (6)3.3组合机床生产率的计算 (11)3.3.1生产率的计算和生产率计算卡的绘制 (11)3.4机床联系尺寸图的绘制 (13)3.4.1机床主要联系尺寸的确定 (14)第一部分组合机床总体设计一、工艺方案的制定1.1零件工艺基面的选择由于被加工零件(缝纫机体)是箱体类零件,所以我选择了“一面二孔”的定位方法。

该方法有以下特点:a、很简便的消除工件的六个自由读,使工件获得稳定的固定位置;b、有同时加工五个面的可能。

既能高度集中加工工序,又有利于提高各面上孔的位置精度;c、该方法可以作为从粗加工到精加工的全部工序加工的基准,使整个工艺过程实现基准统一;d、该方法使夹紧方便,夹紧机构简单。

容易使夹紧力对准支承,消除夹紧力引起工件变形对加工精度的影响。

为了保证零件的加工精度及技术要求,工艺基面必须规定相应的公差。

根据缝纫机体零件的大小,定位销孔径选择∅16,太小时,定位销很细,加工中易受力产生较大的变形。

销孔的精度为2级,两销孔中心距定为321毫米,其公差为±毫米。

0.061.2 加工工艺分析由于被加工零件只需要钻孔,所以该机床只有一个钻孔加工工艺。

而且钻孔深度不大,属于一般钻孔。

1.3 孔切削用量的选择由于该缝纫机体是铸铁件,而且硬度大概在200~241左右,根据下表选取切削用量。

表1用高速钢钻头加工铸铁件的切削用量二、机床配置型式和结构方案的确定由于被加工的缝纫机体是一个箱体件,一次只加工一个,生产率要求不是很高,所以我选择了单工位组合机床,而且该零件孔中心线与定位基准面平行,而且需要同时加工两个面,因此选择单工位组合机床中的卧式双面组合机床。

双面铣床组合机床设计第一章引言组合机床是由通用部件组成的,加工一种(或几种)零件,一道或几道工序的高效率的专用机床。

它是一种自动化或半自动化的机床,无论是机械、电器、或液压电器控制的部件实现自动循环,半自动循环的组合机床,一般采用多轴、多刀、多工序、多面、多工位同时加工,是一种工序集中的高效率机床。

组合机床加工刀具是借助于钻模板和钻模架,与通用机床及专用机床相比,它具有:1、缩短设计制造周期;2、投资少、成本低、经济效果好;3、提高生产率。

我国有一个柴油机厂做个这样一个分析,由于用组合机床加工,生产率比用万能机床提高了6—10倍。

4、工作可靠,便于维持,自动化程度高。

5、产品质量稳定,不要求技术高的操作工人。

6、便于产品更新,改变加工对象时,通用部件可重复使用,只废掉专用部件。

由于组合机床具有上述诸多优点,在分析解决问题时,为我指示出了明确的思考问题的方法。

S195柴油机机体要进行多工位的加工,如果还是用通用机床,生产率显然是很低的,同时增加了设计制造周期,经济效果不好,且不易保证各孔之间的相互位置精度。

在前面大的指导思想下,我们自然能想到如果能设计出一台组合机床来进行二个面同时加工时,那么优越性就显而易见了。

在设计过程中我组全体人员通力协作,认真调查分析,多次去江动厂,深入现场,向厂方询问情况,查阅了大量的资料,在他们的协助指导下我们设计了一台S195柴油机机体进气面与排气面的加工机床。

在设计过程中,由于我的水平有限,设计中一定会有这样那样的问题,恳请各位老师帮助指定,同时借此一席之地,衷心的向指导我们的各位老师表示衷心的感谢。

一、对加工零件进行分析1.生产类型分析此次设计的双面铣床组合机床,其所加工的零件在汽车中应用十分广泛,应该属于大批量生产项目,所以在设计时应注意到尽量使加工简单,但又不影响加工质量。

这是组合机床设计最重要的一步,工艺方案的制定正确与否,将确定机床能否达到重量轻、体积小、结构简单、使用方便、效率高、质量好的要求,为使工艺方案先进合理,我们认真分析了6110柴油机缸头工序图,要求加工6110柴油机缸头面加工,认真分析总结设计制造使用单位和操作者丰富的实践经验,基本确定机体在组合机床上能够完成的工艺内容及方法。

(一)组合机床设计1、概述组合机床是根据工件加工需要,以大量系列化、标准化的通用部件为基础,配以少量专用部件,对一种或数种工件按预先确定的工序进行加工的高效专用机床。

组合机床能够对工件进行多刀、多轴、多面、多工位同时加工;可完成钻孔、扩孔、镗孔、攻螺纹、铣削、车孔端面等工序。

(1)组合机床的类型根据所选用的通用部件的规格大小以及结构和配置形式等方面的差异,将组合机床分为大型组合机床和小型组合机床两大类。

习惯上滑台台面宽度B≥ 250mm的为大型组合机床,滑台台面宽度B<250mm的为小型组合机床。

根据大型组合机床的配置形式,可将其分为具有固定夹具的单工位组合机床、具有移动夹具的多工位组合机床和转塔式组合机床三类。

具有固定夹具的单工位组合机床特别适用于加工大、中型箱体类零件。

在整个加工循环中,夹具和工件固定不动,通过动力部件使刀具从单面、双面或多面对工件进行加工。

这类机床加工精度较高,但生产率较低。

按照组成部件的配置形式及动力部件的进给方向,单工位组合机床又分为卧式、立式、倾斜式和复合式四种类型。

具有移动夹具的多工位组合机床的夹具和工件可按预定的工作循环,作间歇的移动或转动,以便依次在不同工位上对工件进行不同工序的加工。

这类机床生产率高,但加工精度不如单工位组合机床,多用于大批量生产中对中小型零件的加工。

按照夹具和工件的输送方式不同,可分为移动工作台式、回转工作台式、中央立柱式和鼓轮式四种类型。

转塔式组合机床的特点是几个多轴箱安装在转塔回转工作台上,各个多轴箱依次转到加工位置对工件进行加工。

按多轴箱是否作进给运动,可将这类机床分为两类:1)只实现主运动的转塔式多轴箱组合机床;2)既实现主运动又可随滑台作进给运动的转塔式多轴箱组合机床。

转塔式组合机床可以完成一个工件的多工序加工,因而可以减少机床台数和占地面积,适宜于中、小批量生产。

(2)组合机床的通用部件按通用部件在组合机床上的作用,可分为下列几类:1)动力部件动力部件是组合机床的主要部件,它为刀具提供主运动和进给运动。

2009年5月23 日目录第一部分组合机床总体设计 (3)一、工艺方案的制定 (3)1.1零件工艺基面的选择 (3)1.2 加工工艺分析 (3)1.3 孔切削用量的选择 (3)二、机床配置型式和结构方案的确定 (4)三、组合机床方案图纸设计 (4)3.1被加工零件工序图 (4)3.2加工示意图 (5)3.2.1加工示意图的编制步骤 (6)3.3组合机床生产率的计算 (11)3.3.1生产率的计算和生产率计算卡的绘制 (11)3.4机床联系尺寸图的绘制 (13)3.4.1机床主要联系尺寸的确定 (14)第一部分组合机床总体设计一、工艺方案的制定1.1零件工艺基面的选择由于被加工零件(缝纫机体)是箱体类零件,所以我选择了“一面二孔”的定位方法。

该方法有以下特点:a、很简便的消除工件的六个自由读,使工件获得稳定的固定位置;b、有同时加工五个面的可能。

既能高度集中加工工序,又有利于提高各面上孔的位置精度;c、该方法可以作为从粗加工到精加工的全部工序加工的基准,使整个工艺过程实现基准统一;d、该方法使夹紧方便,夹紧机构简单。

容易使夹紧力对准支承,消除夹紧力引起工件变形对加工精度的影响。

为了保证零件的加工精度及技术要求,工艺基面必须规定相应的公差。

根据缝纫机体零件的大小,定位销孔径选择∅16,太小时,定位销很细,加工中易受力产生较大的变形。

销孔的精度为2级,两销孔中心距定为321毫米,其公差为±毫米。

0.061.2 加工工艺分析由于被加工零件只需要钻孔,所以该机床只有一个钻孔加工工艺。

而且钻孔深度不大,属于一般钻孔。

1.3 孔切削用量的选择由于该缝纫机体是铸铁件,而且硬度大概在200~241左右,根据下表选取切削用量。

表1用高速钢钻头加工铸铁件的切削用量二、机床配置型式和结构方案的确定由于被加工的缝纫机体是一个箱体件,一次只加工一个,生产率要求不是很高,所以我选择了单工位组合机床,而且该零件孔中心线与定位基准面平行,而且需要同时加工两个面,因此选择单工位组合机床中的卧式双面组合机床。

该机床采用了固定式夹具,钻孔时采用固定导向,所以位置精度能达到0.2毫米。

三、组合机床方案图纸设计组合机床的总体设计,就是针对具体的被加工零件,在选定的工艺和结构方案的基础上,进行方案图纸设计。

这些图纸包括:被加工零件工序图,加工示意图,生产率计算卡片,机床联系尺寸图等。

下面谈谈这些图纸的设计。

3.1被加工零件工序图被加工零件工序图是根据选定的工艺方案,表示在一台机床上或一条自动线上完成的工艺内容、加工部位的尺寸及精度、技术要求、加工用定位基准、夹压部位、以及被加工零件的材料、硬度和在本机床加工前毛坯情况的图纸。

它是在原有的工件图基础上,以突出本机床或自动线加工内容,加上必要的说明绘制的。

它上组合机床设计的主要依据,也是制造使用时调整机床、检查精度的重要技术文件。

被加工零件工序图包括下列内容:1.在图上应表示出被加工零件的形状,尤其是要设置中间导向时,应表示出工件内容筋的布置和尺寸,以便检查工件装进夹具是否相碰,以及刀具通过的可能性。

2.在图上应表示出加工用基面和夹压的方向及位置,以便依此夹具的支承、定位及家具系统的设计。

3.在图上应表示出加工表面的尺寸、精度、光洁度、位置尺寸及精度和技术条件(包括对上道工序的要求及本机床保证的部分)。

4.图中还应注明被加工零件的的名称,编号、材料、硬度以及被加工部位的余量。

下图为YZJ1637双面卧式钻孔组合机床的被加工零件工序图3.2加工示意图加工示意图是组合机床设计的重要图纸之一,在机床总体设计中占有重要地位。

它是设计刀具、夹具、主轴箱以及选择动力部件的主要资料,同时也是调整机床和刀具的依据。

加工示意图,要反映机床的加工过程和加工方法,并决定浮动夹头或接杆的尺寸,镗杆长度,刀具种类及数量,刀具长度及加工尺寸,主轴尺寸及伸出长度,主轴、刀具、导向与工件间的联系尺寸等。

根据机床要求的生产率及刀具特点,合理的选择切削用量,决定动力头的工作循环。

加工示意图应绘制成展开图,其绘制顺序是:首先按比例绘制工件的外形及加工部位的展开图。

特别注意将那些距离很近的孔严格按比例相邻绘制,以便清晰看出相邻刀具、导向及工具、主轴等是否相碰。

然后,根据工件加工要求及选定的加工方法绘制刀具,并确定导向形式、位置及尺寸,选择主轴和接杆。

从这些刀具中找出影响其联系尺寸的关键刀具,按其中最长的一根刀具,从主轴箱到工件间的最小距离来确定全部刀具、导向及工件之间的尺寸关系。

对于采用浮动夹头的镗孔刀杆,必须考虑并解决刀杆退出导向时防止下垂的问题,一般是用托架来托住退出的刀杆。

因此,在绘制加工示意图时,必须将托架联系尺寸标出。

加工示意图还要绘制出工件加工部位的图形,在轴数多时,必须在孔旁标上号码,以便于设计和调整机床。

3.2.1加工示意图的编制步骤1.刀具的选择根据加工工艺和加工精度的要求,选择一般刀具。

2.工序间余量的确定在编制加工示意图的过程中,要合理的决定工序间的加工余量。

关于工序间加工余量的确定可按下表推荐数值选取。

80100∅∅:0.3~0.4 半精镗2080∅∅:0.7~1.280150∅∅: 1.0~1.5 精镗30∅:0.2~0.2530130∅∅:0.25~0.4>130∅0.35~0.5 3.导向结构的选择组合机床上加工孔时,除用刚性主轴加工的方案外,其尺寸和位置精度都是依靠夹具导向来保证的。

如何正确地选择导向结构,确定导向的参数和精度,是设计组合机床的重要内容,也是绘制加工示意图时要解决的问题。

(1)导向类型的选择由于只需加工小孔,其导向部分直径较小,旋转线速度小于20米/分,所以采用固定式导向,刀具或刀杆在导套内既传动又移动,这种导向方法精度较好。

(2)导向形式和结构的选择根据精度要求比较高,所以选用精密的滚珠轴承的旋转导向。

(3)导向数量确定因为只需钻单层壁上的小孔,所以采用一个导向。

4.接杆的选择由于钻孔为小孔时,所以采用接杆提高加工精度,减少主轴位置误差和主轴振摆对加工精度的影响。

接杆尺寸按下表选择接杆号D1D2D L1L2L1 14 20 23 85 212 20 18 30253 224 245 30具体选择如下:5.切削用量的确定组合机床的正常工作与合理地选择切削用量,即确定合理的切削速度和工作进给量,有很大关系。

切削用量选用的恰当,能使组合机床以最少的停车损失,最高的生产效率,最长的刀具寿命和最好的加工质量,也就是多快好省的进行生产。

组合机床上钻孔切削用量的选择根据表1。

得:11 钻 6.9∅ 700 15.2 0.1 13钻 6.5∅70015.40.16.动力头工作循环及其行程的确定动力头工作循环一般包括快速引进、工作进给和快速退回等动作。

但有时还要有中间停止、多次往复进给以及跳跃进给等。

这是根据加工工艺具体需要来确定的。

(1) 工作进给长度的确定 因为该组合机床上只完成钻孔工序,所以只有第一工作进给。

工作进给长度应等于被加工部位长度与刀具切入和切出长度之和。

如右图所示。

动力头工作进给的长度是按加工长度最大的孔来选取。

切入长度应根据工件端面的误差情况确定。

切出长度参考下表确定。

由于被加工零件的孔不是通孔,所以无切出长度。

注:d 为钻头直径(毫米)(2) 快速引进长度的确定 快速引进是动力头把刀具送到工作进给的位置,其长度按具体工作情况确定。

在加工两层或多层壁孔径相同的同心孔系时,可采用跳跃进给的循环进行加工,这样可以缩短工作循环时间。

(3) 快速退回长度的确定 快速退回的长度等于快速引进和工作进给长度之和。

在固定式夹具钻孔的机床上,动力头快速退回的行程,只要把所有的刀具都退至导套内,不影响工件的装卸就行了。

(4) 动力头总行程的确定 动力头的总行程除了满足工作循环所需长度外,还要考虑装卸和调整刀具的方便性。

装卸刀具的理想情况是:刀具退离导向套外端面的距离,要大于刀杆插入主轴孔内的长度。

(一) 加工示意图工艺方法 钻 孔 扩 孔 铰 孔 镗 孔 切出长度(毫米)1(3~8)3d + 10~1510~155~10上图为YZJ1637双面卧式钻孔组合机床的加工示意图。

工件两个面上的孔相互间有严格的精度要求,必须采用固定夹具同时从两面加工的方案,借助精确调整机床来达到要求的不同轴度、共面度、不垂直度以及对称性等。

下表为每根轴的工艺参数:被加工孔序号切削速度(米/分)每分钟转数(转/分)进刀量每转(毫米/转)每分钟(毫米/分)左1 13.2 900 0.05 70 左2 14 1200 0.06 70 左3 14 1200 0.06 70 左4、5 12.3 1500 0.05 70 左6 14.4 900 0.078 70 左7 16.7 320 0.21 70 右1-9 14 1200 0.06 70 右10 11 900 0.08 70 右11 15.2 700 0.1 70 右12 14.3 1200 0.06 70 右13 15.4 700 0.1 70 右14 14.3 1200 0.06 703.3组合机床生产率的计算根据加工示意图所选定的工作循环、工作行程及切削用量等,就可以计算机床的生产率,并编制生产率计算卡片。

生产率计算卡片应反映出机床的加工过程和动作时间、切削用量以及机床生产率与负荷率的关系等。

3.3.1生产率的计算和生产率计算卡的绘制机床理想生产率是指机床在百分之百负荷情况下每小时的生产能力。

这里仅考虑加工一个工件所需的机动时间(t 机)和辅助时间(t 辅)。

辅助时间是指机床空行程(动力头快进和快退、工作台的回转或移动、电气和液压元件的转换动作等)和工作的装卸、定位、夹压及清除定位面上切屑所需的时间。

机床理想生产率Q 可按下列公式计算:60/Q T =单(件小时) T t t =+输单机(分)式中T 单——单件工时。

t 机和t 输可按下列公式确定:1212L Lt t s s L L t t t t t t v =+++=++=++机分1分快进快退移移辅块装卸装卸快式中 1L ,2L ——分别为刀具第一工作进给和第二工作进给的行程长度(毫米);s 分1,2s 分——分别为动力头第一工作进给和第二工作进给的每分钟进给量(毫米/分);1t ——当加工沉孔时动力头在死挡铁上停留时间,也就是考虑刀具在终点无进给状态下旋转5~10所需的时间(分);L快进,L快退——动力头快进和快退行程长度(米);v快——动力头快速行程速度,一般在4.7~10米/分范围;t移——工作台的回转或移动时间。

组合机床研究所通用回转工作台每转一个工位,时间为3~8秒;t装卸——工件装卸、定位、夹紧以及清除定位基面切屑的时间。

它取决于工件大小、装卸方便性及操作工人的熟练程度等。